Линия подготовки шихты и изготовления гранулята для производства пеностекла и пеностеклокерамики

Иллюстрации

Показать всеИзобретение относится к оборудованию подготовки шихты для изготовления гранулята для производства пеностекла. Технический результат изобретения заключается в повышении однородности и химической активности шихты, расширении сырьевой базы, снижении энергозатрат процесса производства и сокращении времени подготовки шихты. Линия подготовки шихты содержит дозировочные бункеры компонентов шихты, смеситель, ленточный транспортер и смеситель-гранулятор. Смеситель и смеситель-гранулятор представляют собой установленные последовательно первую установку типа «Каскад» и вторую установку типа «Каскад». Каждая из установок «Каскад» содержит привод, шнек и корпус. В корпусе каждой установки типа «Каскад» имеются решетки с отверстиями, ножи, решетка с пазами и нож камнеотделителя. В первую установку типа «Каскад» из дозировочного бункера загружают кремнеземсодержащее сырье карьерной влажности 15-50% и диаметром кусков 80-90 мм. После первой установки типа «Каскад» полученную массу кремнеземсодержащего сырья промежуточного помола, с размером частиц 0,5-1 мм подают к бункеру второй установки типа «Каскад», представляющую собой смеситель-гранулятор. Одновременно во вторую установку типа «Каскад» из бункера также дозируется магнийсодержащее сырье с размером фракций 0,1-0,63 мм, в отношении 1:4 по массе к кремнеземсодержащему сырью. 3 з.п. ф-лы, 1 ил., 1 табл.

Реферат

Изобретение относится к оборудованию подготовки шихты и изготовления гранулята для производства пеностекла и пеностеклокристаллических материалов теплоизоляционного назначения.

Уровень техники.

Важными этапами производства изделий из гранулированного пеностекла и пеностеклокерамики являются подготовка применяемых сырьевых материалов и приготовление шихты. Высокие требования, предъявляемые к шихте, такие как однородность химического состава, отсутствие расслоения, пыления и улетучивания компонентов на всех этапах транспортировки, сушки, термической обработки часто делают процесс ее подготовки определяющим при изготовлении изделий высокого качества.

Известна линия подготовки шихты для производства стекла, включающая аппараты для измельчения компонентов, просеивания, взвешивания, транспортировки, перемешивания и гранулирования («Химическая технология стекла и ситаллов», под ред. Н.М. Павлушкина, М., Стройиздат, 1983, с. 89, 94-100). Однако описанная линия подготовки шихты является сложной, многостадийной и в случае использования тонкодисперсных сырьевых материалов (каолин, доломит, диатомит, сода) вызывает определенные трудности. Так, например, кальцинированная сода слеживается и комкуется при хранении, зависает в бункерах, что приводит к неточности при ее дозировании. Кроме того, мелкодисперсная сода плохо смешивается с другими компонентами шихты и подвержена распылению.

Наиболее близким к изобретению является линия подготовки шихты для производства стекла (RU 2246453, C03B 1/02, опубл. 20.02.2005), содержащая аппараты для измельчения, просеивания, взвешивания, перемешивания и гранулирования, а также отдельная линия для предварительного получения концентрата из смеси соды и каолина. Недостатком известного изобретения является многостадийность, при которой на отдельной технологической линии получают гранулы из смеси соды и каолина с влажностью 4,5-6,5%. Хранение материала с такой влажностью в расходном бункере приводит к его комкованию, сводообразованию и снижению точности дозирования. Кроме того, для приготовления шихты подобного состава требуется дополнительное оборудование, что снижает эффективность процесса и увеличивает время приготовления шихты. Возрастает и себестоимость производства, связанная с сушкой исходных материалов и варкой стекла. Сушка является важнейшим этапом подготовки сырьевых материалов для подготовки шихты. Технология подготовки шихты требует тонкого размола сырья, но измельчение и просеивание его возможно при влажности сырья не более 1-2%. Поэтому техника измельчения сырья тесно связана с его сушкой. Если сырье имеет влажность более 20%, используют раздельную сушку и дробление (Ю.М. Бутт, М.М. Сычев и др., «Химическая технология вяжущих материалов», М., Высшая школа, 1980, с.166). Но такие материалы, как диатомит, опока, трепел, имеющие нанопористую структуру, в промышленных условиях высушить до влажности 1-2% практически невозможно, так как это потребует громадных расходов электроэнергии и времени. Кроме того, эти высушенные материалы имеют малую насыпную плотность и при измельчении, просеивании и взвешивании сильно пылят. Легкая пыль трудно оседает в пылеуловителях и долгое время может находиться в воздухе производственного помещения во взвешенном состоянии, ухудшая условия труда работающих. По этим причинам процесс подготовки тонкодисперсной шихты из диатомита, опоки, трепела сильно затруднен. Для экономии энергозатрат в процессе подготовки шихты, улучшения условий труда и охраны окружающей среды необходимо исключить процесс сушки из технологической линии подготовки шихты. Напрашивается необходимость работы с увлажненными опал-кристобалитовыми породами (диатомит, опока, трепел), т.е. с материалами карьерной влажности.

Исходя из этого задачей изобретения является расширение сырьевой базы кремнеземсодержащего сырья, оптимизация процесса производства пеностекла и пеностеклокерамики, путем исключение процесса сушки на первичном этапе обработки сырья, повышение однородности и химической активности шихты, снижение энергетических затрат на подготовку шихты, исключение процесса сушки исходных сырьевых материалов и снижение запыленности производственного помещения.

Сущность изобретения.

Таким образом, задача изобретения решается использованием в подготовке шихты и изготовлении гранулята для производства пеностекла и пеностеклокерамики линии, содержащей дозировочные бункеры компонентов шихты, смеситель, ленточный транспортер и смеситель-гранулятор. При этом смеситель и смеситель-гранулятор представляют собой установленные последовательно первую установку типа «Каскад» и вторую установку типа «Каскад». Причем каждая из первой установки и второй установки (типа «Каскад») содержит привод, шнек и корпус, в корпусе каждой установки (типа «Каскад») имеются решетки с отверстиями, ножи, решетка с пазами и нож камнеотделителя, ножи приводятся во вращение приводным валом. При этом в первую установку из дозировочного бункера загружают кремнеземсодержащее сырье карьерной влажности 15-50% и диаметром кусков 80-90 мм. После первой установки (типа «Каскад») полученную массу кремнеземсодержащего сырья промежуточного помола, с размером частиц 0,5-1 мм, посредством ленточного транспортера, подают к бункеру второй установки (типа «Каскад»), представляющей собой смеситель-гранулятор, для получения готового гранулята для производства пеностекла. Одновременно во вторую установку (типа «Каскад») из бункера также дозируется магнийсодержащее сырье с размером фракций 0,1-0,63 мм, в отношении 1:4 по массе к кремнеземсодержащему сырью, и вводятся различные добавки.

Причем в качестве кремнеземсодержащего сырья используется трепел, диатомит, опока. В качестве магнийсодержащего сырья используется сухой доломитовый порошок влажностью 0,5-1%. В качестве добавок используется кальцинированная сода.

Использование заявленной линии из двух установок типа «Каскад» позволяет повысить однородность и химическую активность шихты, расширить сырьевую базу кремнеземсодержащего сырья, используя все виды более дешевых опал-кристобалитовых пород, таких как диатомит, опока, трепел. Кроме того, измельчение сырья производится способом, который не требует предварительной сушки сырья, так как в технологический процесс вводится сырье во влажном состоянии (диатомит, опока, трепел с карьерной влажностью 15-50%), что позволяет снизить энергозатраты процесса производства и сократить время подготовки шихты.

Раскрытие изобретения.

Повышение однородности и химической активности шихты достигается тем, что в линии подготовки шихты и изготовления гранулята для пеностекла, включающей измельчение компонентов, просеивание, взвешивание, дозирование, транспортирование, перемешивание и гранулирование, все операции осуществляются в двух последовательно установленных и соединенных в одну технологичную линию установок типа «Каскад» (2, 4), которые разработаны и выпускаются Институтом Новых Технологий и Автоматизации промышленности строительных материалов (ООО «ИНТА-СТРОЙ», г.Омск).

Принцип работы установки основан на двух известных воздействиях на массу - срезание стружки с одной решетки и продавливание через другую решетку с отверстиями. Суммарный эффект достигается двумя факторами:

- первый - оба воздействия осуществляются одним ножом, который к тому же за счет определенного наклона лобовой грани передает массу от одной решетки к другой;

- второй - на валу установки последовательно устанавливается до шести пар рабочих органов (нож - решетка), что позволяет осуществить многократное воздействие на сырье за один проход.

При этом использование одной установки не позволяет ввести технологические добавки, запустить твердо-фазные реакции и осуществить гранулирование.

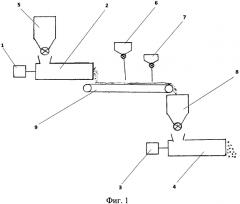

Установка «Каскад» (2, 4) состоит из привода (1, 3), бункера (5, 8), шнека и корпуса. В корпусе установлены решетки с отверстиями, ножи, решетка с пазами и нож камнеотделителя. Ножи приводятся во вращение приводным валом. Установка работает следующим образом. В бункер (5) засыпается трепел карьерной влажности 15-50% и диаметром кусков 80-90 мм. Масса шнеком перемещается к решетке с пазами и продавливается через пазы в первую зону смешивания и подается к следующей решетке, где протирается и продавливается через нее и так далее, пока не пройдет все зоны срезания-перетирания. Количество ножей и решеток по шесть штук обеспечивает двенадцать перерабатывающих воздействий на сырье и шесть перемешивающих. Конструкция ножей обеспечивает их самозатачивание в процессе работы, а износ ножей и решеток по толщине компенсируется периодическим осевым поджатием (RU 2297324, B28C 1/14, опубл. 20.04.2007). На выходе масса уплотняется, продавливается через отверстия в решетке и выходит в виде гранул цилиндрической формы. Гранулы имеют достаточную прочность для дальнейшего участия в технологическом процессе. Высокая степень гомогенизации при смешивании компонентов с различными порошковыми или гранулированными добавками достигается последовательным многоступенчатым измельчением и перемешиванием.

Новизна предложения заключается в том, что установки серии «Каскад» первоначально предназначались для переработки глин («Установка «Каскад» для кирпичной промышленности», Строительные материалы, 2005 №2, с.18-19), т.е. пластичных материалов. В данном изобретении переработке подвергаются не пластичные, а каменные материалы из осадочных пород, с твердостью по шкале Мооса от 2 (трепел) до 6 (опока), поэтому для специалистов применение такого оборудования в технологии подготовки стекольной шихты не было явным.

Другим преимуществом предлагаемого решения для подготовки шихты является размещение в одной технологической линии двух установок серии «Каскад» (2, 4). Вначале устанавливается смеситель (2), в котором дробится, измельчается, перемешивается и усредняется по влажности кремнеземсодержащее (диатомит, опока, трепел) сырье. Затем измельченная до фракции 0,5-1 мм опал-кристобалитовая порода по ленточному транспортеру (9) подается в другую установку серии «Каскад» (4) - (смеситель-гранулятор).

Преимуществом предлагаемой линии является также дальнейшее перемешивание в смесителе-грануляторе (4) измельченного до фракции 0,5-1 мм кремнеземсодержащего сырья, в качестве которого используются диатомит, опока, трепел карьерной влажности равной 15-50% и магнийсодержащего сырья, в виде сухого доломитового порошка влажностью 0,5-1% с размером фракций 0,1-0,63 мм в соотношении 4:1 по массе.

Наличие в составе смеси опал-кристобалитовой породы, имеющей нанопористую структуру, насыщенную влагой, позволяет существенно ускорить процессы теплопередачи тепла внутрь частиц, например, трепела, (тепло образуется в результате трения при интенсивном многократном перемешивании смеси) и масса самопроизвольно разогревается до 50-75°C.

При этом трепел частично теряет влагу. Добавление сухого доломитового порошка также способствует снижению общей влажности смеси на 5-10%. Одновременно в смеситель-гранулятор вводятся различные добавки. В нашем случае - кальцинированная сода.

Высокая степень гомогенизации при смешивании компонентов с различными порошковыми или гранулированными добавками достигается последовательным многоступенчатым измельчением и перемешиванием. На выходе смесь уплотняется и продавливается через решетку с определенными отверстиями, образуя быстротвердеющие гранулы цилиндрической формы. Результаты промышленных испытаний показали, что при вспенивании процессы силикато- и стеклообразования протекают с большей скоростью вследствие достижения тесного контакта тугоплавких компонентов шихты (доломита и трепела) и легкоплавкого (соды).

Существенным преимуществом предлагаемой линии подготовки шихты является и то, что используемое сырье (диатомит, опока, трепел) имеет влажность 15-50%. Использование сырья с такой влажностью обусловлено тем, что при 15-50% влажности вся влага практически находится внутри пор и материал сохраняет хорошую и стабильную сыпучесть.

Одновременно это позволяет обеспечивать конечную влажность шихты 10-15%, а после гранулирования 15-18%. Причем концентрация всей влаги происходит внутри частиц опал-кристобалитовых пород, что улучшает процесс смешивания компонентов шихты и минимизирует комкование, т.к. увлажнение шихты непосредственно водой не производится.

Экспериментальные исследования конечного продукта - сырьевой шихты показали, что при данном способе подготовки шихта не пылит при обработке, не комкуется, не налипает на поверхности оборудования, а полученные гранулы обладают более высокой однородностью и химической активностью.

Преимуществом предлагаемой линии является и то, что после перемешивания шихты на двух «Каскадах», установленных последовательно, сразу можно получать гранулы нужного диаметра.

Наличие внутренней влаги в частицах опал-кристобалитовых пород приводит к тому, что уже при температуре 50°C во время гидратации аморфного кремнезема образуются золи и гели кремниевых кислот. При температуре 200°C начинается частичное силикатообразование, а при 750°C - образование эвтектик, появление жидкой фазы и образование сложных силикатов.

При получении гранул часть влаги, сосредоточенной внутри пор частиц, например, трепела, а также золи и гели, образовавшиеся в результате гидратации кремнезема, выдавливаются на поверхность частиц и прочно связывают между собой частицы компактируемой шихты, активизируя одновременно их химическую активность.

Пример 1.

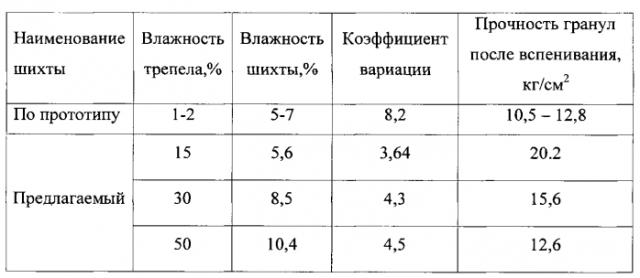

Трепел с карьерной влажностью 15% и размером кусков 80 мм загружается в первую установку непрерывного действия «Каскад» входящую в технологическую линию, в которой трепел измельчается до 1 мм. Затем измельченный трепел загружается во вторую установку технологической линии: смеситель-гранулятор, куда подается доломит и другие компоненты. Смесь в грануляторе подвергается интенсивному двенадцатикратному перелопачиванию и продавливается через решетку с размером отверстий 0,5 мм. Полученные гранулы имеют прочность 12 кг/см2, влажность 5%, размер до 0,5 мм (см. таблицу).

Пример 2.

Трепел с карьерной влажностью 50% и размером кусков 80 мм

загружается в первую смесительную установку непрерывного действия «Каскад», входящую в технологическую линию, в которой трепел измельчается до 1 мм. Затем измельченный трепел загружается во вторую установку технологической линии - смеситель-гранулятор, куда подается доломит и другие компоненты. Поскольку трепел с такой влажностью при дроблении, хотя и сохраняет сыпучесть, все равно частично склонен к комкованию и налипанию на стенки оборудования, перемешивание его с сухим доломитом в соотношении 1:4 по массе повышает сыпучесть смеси, так как доломит обладает меньшими комкующими свойствами.

Смесь в грануляторе подвергается интенсивному двенадцатикратному перелопачиванию, и продавливается через решетку с размером отверстий 0,5 мм. Гранулы имеют прочность 10 кг/см2, влажность 8%, размер до 0,5 мм (см. таблицу).

В результате переработки массы по предложенному способу прочность гранул увеличилась по сравнению с прототипом в 1,5-2,0 раза.

1. Линия подготовки шихты и изготовления гранулята для производства пеностекла и пеностеклокерамики, содержащая дозировочные бункеры компонентов шихты, смеситель, транспортер и смеситель-гранулятор, отличающаяся тем, что смеситель и смеситель-гранулятор представляют собой установленные последовательно первую установку типа «Каскад» (2) и вторую установку типа «Каскад» (4), причем каждая из первой установки (2) и второй установки типа «Каскад» (4) содержит привод (1, 3), шнек и корпус, в корпусе каждой установки типа «Каскад» имеются решетки с отверстиями, ножи, решетка с пазами и нож камнеотделителя, ножи приводятся во вращение приводным валом, при этом в первую установку типа «Каскад» (2) из дозировочного бункера (5) загружают кремнеземсодержащее сырье карьерной влажности 15-50% и диаметром кусков 80-90 мм, после первой установки типа «Каскад» (2) полученную массу кремнеземсодержащего сырья промежуточного помола, с размером частиц 0,5-1 мм, посредством транспортера (9), подают к бункеру (8) второй установки типа «Каскад» (4) представляющую собой смеситель-гранулятор, для получения готового гранулята для производства пеностекла, одновременно во вторую установку типа «Каскад» (4) из бункера (6) также дозируется магнийсодержащее сырье с размером фракций 0,1-0,63 мм, в отношении 1:4 по массе к кремнеземсодержащему сырью, и вводятся различные добавки из дозатора (7).

2. Линия подготовки шихты по п.1, отличающаяся тем, что в качестве кремнеземсодержащего сырья используется трепел, диатомит, опока.

3. Линия подготовки шихты по п.1, отличающаяся тем, что в качестве магнийсодержащего сырья используется сухой доломитовый порошок влажностью 0,5-1%.

4. Линия подготовки шихты по п.1, отличающаяся тем, что в качестве добавок используется кальцинированная сода.