Способ изготовления полупроводниковой структуры

Иллюстрации

Показать всеИспользование: для производства полупроводниковых приборов, в частности в технологии изготовления биполярных транзисторов с низкой плотностью дефектов. Сущность изобретения заключается в том, что способ изготовления полупроводникового прибора включает нанесение эпитаксиального слоя, формирование областей эмиттера, коллектора и базы, которую формируют легированием углеродом концентрацией 2,1-2,4·1019 см-3 с последующим отжигом при температуре 500-550°C в течение 50-60 с. Технический результат: обеспечение возможности снижения плотности дефектов, улучшения параметров, повышения качества и увеличения процента выхода годных. 1 табл.

Реферат

Изобретение относится к области технологии производства полупроводниковых приборов, в частности к технологии изготовления биполярных транзисторов с низкой плотностью дефектов.

Известен способ создания транзистора [Пат. 5163178 США, МКИ H01L 29/72], в котором тип проводимости подложки соответствует типу проводимости области базы прибора. Эмиттерный и коллекторный электроды создают путем локального легирования поверхности подложки через окна, сформированные с использованием фотолитографии; ширина базы определяется расстоянием между легированными областями. Затем проводят повторный процесс легирования удаленных от базы частей электродов эмиттера и коллектора, повышая в них концентрации легирующих примесей. В таких приборах из-за нетехнологичности процессов формирования легированных областей увеличиваются токи утечки.

Известен способ изготовления транзистора [Пат. 5047365 США, МКИ H01L 21/20] с улучшенными характеристиками. На полуизолирующую подложку GaAs наносятся эпитаксиальные слои n+ - GaAs:Si (эмиттер) и n GaAs:Si. Далее выращивается эпитаксиальный слой n Ge:Si (коллектор), при этом нижняя часть этого слоя за счет диффузии Ga из нижележащего слоя GaAs приобретает проводимость p+ типа. Затем путем имплантации ионов В+ по бокам слоя Ge формируются p+-участки, базовые области, а по бокам n GaAs-слоя - высокоомные изолирующие участки.

Недостатками способа являются:

- низкая технологичность;

- низкие значения коэффициента усиления;

- высокая плотность дефектов.

Задача, решаемая изобретением: снижение плотности дефектов, обеспечивающее технологичность, улучшение параметров, повышение надежности и увеличение процента выхода годных.

Задача решается путем формирования базовой области полупроводникового прибора легированием углеродом концентрацией 2,1-2,4·1019 см-3 с последующим отжигом при температуре 500-550°C в течение 50-60 с.

Технология способа состоит в следующем: транзисторную структуру и области эмиттера и коллектора формируют по стандартной технологии, а базовую область формируют легированием углеродом концентрацией 2,1-2,4·1019 см-3 с последующим отжигом при температуре 500-550°C в течение 50-60 сек. Затем формируют контактные области эмиттера, базы и коллектора по стандартной технологии. Так как углерод имеет наименьший коэффициент диффузии, то это позволяет получить резкий профиль распределения примеси и повысить коэффициент усиления прибора и напряжения пробоя.

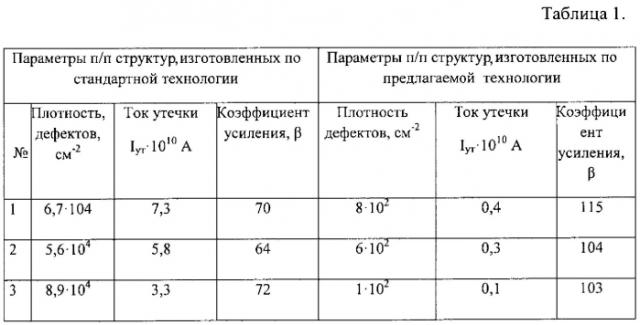

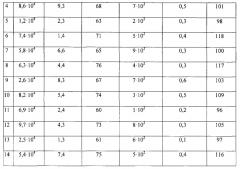

По предлагаемому способу были изготовлены и исследованы полупроводниковые структуры.

Результаты обработки представлены в таблице 1.

Экспериментальные исследования показали, что выход годных структур на партии пластин, сформированных в оптимальном режиме, увеличился на 17,4%.

Технический результат: снижение плотности дефектов, обеспечение технологичности, улучшение параметров, повышение качества и увеличение процента выхода годных.

Стабильность параметров во всем эксплуатационном интервале температур была нормальной и соответствовала требованиям.

Предложенный способ изготовления полупроводникового прибора путем формирования базовой области легированием углеродом концентрацией 2,1-2,4·1019 см-3 с последующим отжигом при температуре 500-550°C в течение 50-60 с позволяет повысить процент выхода годных структур и улучшить их надежность.

Способ изготовления полупроводникового прибора, включающий нанесение эпитаксиального слоя, формирование областей эмиттера, коллектора и базы, отличающийся тем, что область базы формируют легированием углеродом концентрацией 2,1-2,4·1019 см-3 с последующим отжигом при температуре 500-550°C в течение 50-60 с.