Способ установки узла передней оси/подрамника в корпусную часть автомобиля

Иллюстрации

Показать всеГруппа изобретений относится к области транспортного машиностроения. Способ установки узла, состоящего из передней оси и подрамника, на корпусную часть транспортного средства, которая выполнена с передним блоком, содержащим два параллельных лонжерона и перегородку, подвижно закрепленную на лонжеронах, содержит: этап сборки узла передней оси и подрамника; этап сборки переднего блока, состоящего из лонжеронов и перегородки; этап позиционирования переднего блока относительно базового инструмента, который имеет точки совмещения, которые воспроизводят положения для закрепления головок амортизатора передней оси согласно заданной геометрии передней оси; этап позиционирования закрепляющих чаш головок амортизатора относительно переднего блока и к точкам совмещения базового инструмента; этап прикрепления чаш к переднему блоку в положении, соответствующем положениям для закрепления головок амортизатора передней оси; этап взаимного разделения базового инструмента и переднего блока друг от друга; этап сборки узла, состоящего из передней оси и подрамника, с передним блоком таким образом, чтобы головки амортизатора могли быть закреплены в их соответствующих чашах. Базовый инструмент для осуществления упомянутого способа содержит нижний базовый инструмент и верхний базовый инструмент. Достигается повышение точности установки геометрии передней оси транспортного средства. 2 н. и 9 з.п. ф-лы, 14 ил.

Реферат

Настоящее изобретение относится к способу установки узла передней оси/подрамника в корпусную часть автомобиля, такого как легковой автомобиль.

Изобретение более конкретно относится к геометрии оси, в частности осей транспортного средства, которые определяются характерными углами, в частности, включающими в себя угол продольного наклона шкворня и угол развала колеса.

Угол продольного наклона шкворня представляет собой угол, образованный между каждой осью рулевого поворота и вертикалью, когда транспортное средство рассматривается сбоку, и угол развала колеса представляет собой угол, образованный между поворотным кулаком и горизонталью.

Эти характерные углы зависят от геометрии элементов оси, таких как управляющие рычаги и амортизаторы, и установочных элементов для этих элементов относительно корпусной части транспортного средства.

Если размерные отклонения этой корпусной части слишком велики, эти крепления будут расположены неправильно, и геометрия оси, установленной на корпус, будет отличаться от требуемой установочной геометрии.

Например, если углы продольного наклона шкворня на правом и левом колесах не симметричны, становится трудно удерживать транспортное средство на прямом курсе, и транспортное средство стремится утягиваться направо или налево в зависимости от поперечного наклона дороги. Это утягивание обнаруживается в дисбалансе руля транспортного средства, заставляющем водителя прилагать дополнительное усилие для удерживания перемещения транспортного средства по прямой линии.

Были предложены различные решения проблемы регулировки геометрии оси транспортного средства, но они оказались сложными и относительно дорогими.

Целью настоящего изобретения является облегчение недостатков, выделенных в предшествующем уровне техники, посредством предложения решения, с которым может быть гарантирована желаемая геометрия передней оси транспортного средства.

Для этого способ согласно изобретению для установки узла передней оси и опоры на корпусную часть транспортного средства, состоящую из переднего блока, содержащего два параллельных лонжерона и перегородку, неразъемно прикрепленную к ланжеронам, отличается тем, что он содержит:

- этап сборки узла передней оси/подрамника,

- этап сборки блока переднего лонжерона и узла перегородки,

- этап позиционирования переднего блока относительно базового инструмента, который имеет точки совмещения, которые воспроизводят положения для закрепления головок амортизатора передней оси согласно заданной геометрии передней оси,

- этап позиционирования закрепления чаш головок амортизатора относительно переднего блока и к точкам совмещения базового инструмента,

- этап прикрепления чаш к переднему блоку в положении, соответствующем положениям для закрепления головок амортизатора передней оси,

- этап взаимного разделения базового инструмента и переднего блока друг от друга, и

- этап сборки узла передней оси/подрамника с передним блоком таким образом, чтобы головки амортизатора могли быть закреплены в их соответствующих чашах.

Базовый инструмент предпочтительно закреплен неподвижно.

Способ состоит из позиционирования каждой закрепляющей чаши как продольно, так и вертикально относительно переднего блока посредством вдавливания по существу плоской стенки чаши вдоль длины боковой стенки соответствующего лонжерона и прикрепления каждой закрепляющей чаши к боковой стенке лонжерона.

Каждая закрепляющая чаша предпочтительно присоединена к соответствующему лонжерону неразъемно посредством сварки.

Во время этапа позиционирования закрепляющих чаш, чаши центрируются на точках совмещения базового инструмента посредством несущих поверхностей в форме усеченного конуса, форма которых соответствует форме соответствующих чаш и точек совмещения.

Несущая поверхность в форме усеченного конуса каждой чаши предпочтительно образована в пластине, которая неподвижно прикреплена к верхней стенке чаши.

Каждая пластина может быть расположена относительно направления, поперечного соответствующему лонжерону, перед тем, как она будет присоединена к чаше.

Изобретение будет лучше понято, и его другие цели, признаки, подробности и преимущества будут более ясно показаны в последующем пояснительном описании, которое ссылается на прилагаемые схематичные чертежи, которые предусмотрены исключительно для пояснения и описывают один вариант осуществления изобретения, на которых:

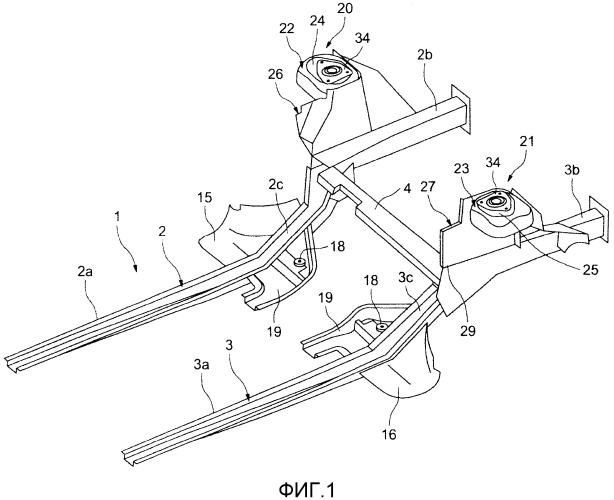

- на фиг.1 показан вид в перспективе подрамника автомобиля, к которому применено изобретение, оснащенного крепежным средством для головок амортизатора подвески;

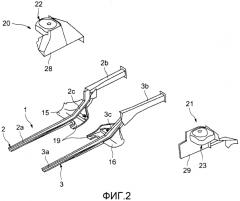

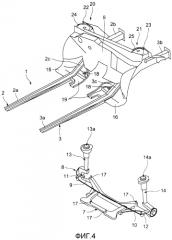

- на фиг.2-4 показаны виды в перспективе различных этапов согласно предшествующему уровню техники в сборке несущей конструкции, крепежного средства для головок амортизатора подвески, и перегородки для образования узла, на который будет установлен другой узел, состоящий из подрамника и передней оси транспортного средства;

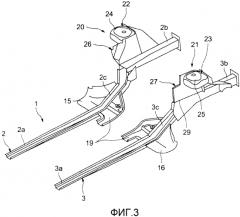

- на фиг.5 и 6 показаны виды в перспективе этапов сборки узла, состоящего из несущей конструкции, перегородки и крепежного средства для головок амортизатора подвески, к которому будет прикреплен узел подрамника/передней оси согласно изобретению для сохранения заданной геометрии упомянутой оси;

- фиг.7 представляет собой вид с частичным разрезом прикрепления головки амортизатора подвески к чаше лонжерона несущей конструкции;

- фиг.8 представляет собой вид в перспективе прикрепления чаш для головок амортизатора подвески;

- фиг.9 представляет собой вид в перспективе верха нижней части базового инструмента;

- фиг.9a представляет собой увеличенный вид фиг.9;

- фиг.9b представляет собой увеличенный вид фиг.9;

- фиг.10 представляет собой вид в перспективе нижней стороны верхней части базового инструмента;

- на фиг.10a показан увеличенный вид фиг.10; и

- на фиг.10b показан такой же вид, как на фиг.10a, с установленной поддерживаемой частью.

На фиг.1-8 показана часть подрамника автомобиля, содержащая несущую конструкцию 1, которая включает в себя два лонжерона 2, 3, расположенные на правой и левой сторонах транспортного средства, симметрично вокруг продольной центральной плоскости транспортного средства.

Каждый из лонжеронов 2, 3 содержит левую центральную балку 2a и правую центральную балку 3a и левую переднюю балку 2b и правую переднюю балку 3b соответствующей стороне транспортного средства, причем передние балки простираются к переду транспортного средства и на более высоком уровне, чем центральные балки 2a, 3a, и присоединены к ним наклонными балками на левой 2c и правой 3c сторонах.

Соответствующие задние концы передних левой 2b и правой 3b балок соединены поперечным элементом 4.

Каждый из лонжеронов 2, 3 несущей конструкции простирается от перегородки 5, к которой они неразъемно присоединены, в частности, посредством сварки.

Узел, образованный лонжеронами 2, 3 несущей конструкции 1, поперечным элементом 4 и перегородкой 5, составляет блок переднего корпуса транспортного средства.

Конструкция транспортного средства также включает в себя подрамник 7, которая выполнена с возможностью быть установленной на два лонжерона 2, 3 и поперечно им, под перегородкой 5 переднего блока, и переднюю ось 8 транспортного средства, собранную с подрамником 7.

Эта передняя ось по существу содержит два управляющих рычага 9, 10 подвески колеса, установленных на левой и правой сторонах, соответственно, подрамника 7, два рычага 11, 12 управления колесами, расположенных на левой и правой сторонах управляющих рычагов 9, 10, и два амортизатора 13, 14 подвески слева и справа от подрамника 7.

Несмотря на то, что это не показано на чертежах, конструкция транспортного средства включает в себя пол пассажирского отсека, который простирается спереди назад транспортного средства вдоль продольной оси транспортного средства и под двумя лонжеронами 2, 3, к которым он присоединен, в частности, посредством двух пластин 15, 16, которые неразъемно прикреплены к двум лонжеронам 2, 3 в области их наклонных балок 2c, 3c, и простираются наружу за эти лонжероны. Пол пассажирского отсека усилен в его центральной области центральным туннелем, простирающимся в длину, не изображенным, который расположен между двумя лонжеронами 2, 3 несущей конструкции 1.

Подъемник 7 включает в себя пальцы 17 для совмещения подрамника относительно лонжеронов 2, 3 несущей конструкции так, чтобы подрамник 7 был идеально расположен относительно несущей конструкции 1 перед установкой подрамника на лонжероны 2, 3 несущей конструкции 1.

Как четко показано на фиг.1 и 4, два вертикальных установочных пальца 17 расположены за подрамником 7 в одинаковом поперечном направлении, и каждый из них зацеплен в одном из двух отверстий 18, созданных в двух пластинах 19, неразъемно прикрепленных к лонжеронам 2, 3, между упомянутыми лонжеронами и напротив друг друга.

Две передние балки 2b, 3b несущей конструкции 1 оснащены двумя средствами 20, 21, расположенными слева и справа и снаружи упомянутых балок, для закрепления и поддерживания головок 13a, 14a амортизаторов 13, 14 подвески передней оси 8.

Каждое крепежное средство 20 содержит перевернутую чашу 22, 23, соответствующая верхняя стенка 24, 25 которой простирается перпендикулярно соответствующей передней балке 2b, 3b и узлу стенок 26, 27, которые присоединены друг к другу и к чашам 22, 23 для образования колесной арки. Каждый узел 26, 27 стенок, в частности, содержит стенку 28, 29, которая является, по существу плоской, позволяя каждому крепежному средству 20, 21 быть прикрепленным к плоской наружной стороне передних балок 2b, 3b несущей конструкции 1.

Головки 13a, 14a амортизаторов 13, 14 подвески закреплены внутри чаш 22, 23.

Геометрия передней оси на корпусе транспортного средства образована характерными углами, такими как угол продольного наклона шкворня или угол развала колеса, которые определены производителем транспортного средства в зависимости от очень конкретных критериев, которые позволят транспортному средству соответствовать требованиям управления, стабильности и точности руления.

Симметрия угла продольного наклона шкворня или угла развала колеса образована положением закрепляющего и несущего средства 20, 21 для головок 13a, 14a амортизатора подвески относительно передних балок 2b, 3b несущей конструкции 1.

Следовательно, необходимо, чтобы положение крепежного средства было образовано с абсолютной точностью, когда узел, состоящий из подрамника 7 и передней оси 8, устанавливается на передний блок, состоящий из несущей конструкции 1 и перегородки 5, для того, чтобы избежать какого-либо размерного отклонения в корпусе транспортного средства, которое может ухудшить симметрию угла продольного наклона шкворня или угла развала колеса.

До настоящего времени, как показано на фиг.2-4, крепежные средства 20, 21 устанавливались посредством сначала прикрепления их к передним балкам слева 2b и справа 3b несущей конструкции 1, и затем присоединения этого узла к перегородке 5. Одна из проблем этого способа сборки заключается в том, что он вызывал размерное отклонение, когда крепежные средства 20, 21 прикреплялись к передним балкам 2b, 3b несущей конструкции 1, и дополнительное размерное отклонение создавалось, когда несущая конструкция 1 присоединялась к перегородке 5. Таким образом, когда узел, состоящий из подрамника 7 и передней оси 8, собирался с передним блоком, состоящим из несущей конструкции 1, на который уже были установлены упомянутые крепежные средства 20, 21 и перегородки 5, размерное отклонение, которое неминуемо ухудшало симметрию угла продольного наклона шкворня и угла развала колеса на корпусе транспортного средства, составляло 1,8 мм.

Способ согласно изобретению служит для уменьшения размерного отклонения симметрии угла продольного наклона шкворня, в частности, относительно корпуса транспортного средства.

Как показано на фиг.5 и 6, способ согласно изобретению включает в себя сначала сборку и прикрепление лонжеронов 2, 3 несущей конструкции 1 к перегородке 5 для создания переднего блока. Затем этот передний блок помещается в некоторое положение на сборочной линии относительно базового инструмента или кондуктора, который находится в неподвижном положении в сборочной линии и представлен на фиг.9-10b.

Этот базовый инструмент содержит два инструмента, нижний инструмент 40 и верхний инструмент 41, который перемещен в неподвижное положение относительно нижнего инструмента 40. Нижний базовый инструмент 40 выполняет функцию направляющего средства для переднего блока или даже для каркаса (то есть, переднего и заднего блоков), и другой инструмент, называемый верхним инструментом 41, выполняет функцию направляющего средства для других деталей, таких как пластина 34.

Нижняя часть этого базового инструмента (нижний инструмент) 40 точно воспроизводит узел подрамника 7 и переднюю ось 8 относительно желаемой геометрии упомянутой передней оси, например, относительно геометрии угла продольного наклона шкворня на корпусе транспортного средства. Базовый инструмент 40, таким образом, включает в себя точку 43, 44 совмещения, которая совпадает с положениями закрепления для головок 13a, 14a амортизаторов 13, 14 подвески передней оси 8 согласно желаемой геометрии упомянутой оси.

Соответственно, передняя ось устанавливается на нижний инструмент 40 посредством поддерживающей/направляющей системы 441, 441 и 431, 432, которая точно воспроизводит сопряжение подрамника передней оси с передним блоком. Две другие точки 45 совмещения также позволяют переднему блоку удерживаться на уровне несущих элементов 2, также с помощью поддерживающей/направляющей системы.

Соответственно, каждая из точек 43, 44 совмещения нижнего базового инструмента 40 имеет точно такую же форму, как каждая из головок 13a, 14a амортизатора 13, 14 подвески, как показано на фиг.7, которые предназначены для закрепления в соответствующих чашах 22, 23, будучи поддерживаемыми ими.

Каждая головка 13a, 14a амортизатора имеет верхнее металлическое тело 30, которое неразъемно прикреплено к верхнему концу штока 31 амортизатора и верхняя поверхность которого имеет окружную опорную точку 32 в форме усеченного конуса, которая может взаимодействовать с опорной точкой 33 в форме усеченного конуса совпадающей формы, согласованной с верхней стенкой 24, 25 чаши 22, 23.

Как лучше всего показано на фиг.8, опорная точка 33 в форме усеченного конуса каждой чаши 22, 23 образована, например, посредством вдавливания, в пластину 34, имеющую центральное сквозное отверстие 35, свободного конца штока 31 амортизатора и прикреплена с возможностью отсоединения к стенке 24, 25 чаши 22, 23 посредством трех крепежных болтов, неизображенных, каждый из которых проходит через одно из трех отверстий 36, 37 в пластине 34 и верхней стенке 24, 25 упомянутой чаши. Отверстия 36 в пластине 34 являются круглыми, тогда как отверстия 37 в стенке 24, 25 соответствующей чаши являются овальными и параллельными друг другу в направлении, перпендикулярном соответствующей передней балке 2b, 3b несущей конструкции 1, когда крепежное средство 20, 21 неразъемно прикреплено к соответствующей передней балке.

В качестве альтернативы, опорная точка 33 в форме усеченного конуса может быть выполнена посредством механообработки непосредственно во внутренней поверхности верхней стенки 24, 25 чаши 22, 23, концентрично с отверстием в упомянутой стенке, чтобы позволить свободному концу штока 31 амортизатора проходить сквозь нее.

Когда передний блок расположен относительно неподвижного нижнего базового инструмента 40, две чаши 22, 23 располагаются в положение относительно передних балок 2b, 3b несущей конструкции 1 переднего блока и к точкам совмещения нижнего базового инструмента 40, совпадающим с наружной формой 32 усеченного конуса головок 13a, 14a амортизатора передней оси, таким образом, что пластины 28, 29, которые неподвижно закреплены с чашами 22, 23, опираются на вертикальные наружные поверхности передних балок 2b, 3b, и чаши 22, 23 накрывают точки совмещения нижнего базового инструмента 40. Таким образом, посредством расположения пластин 28, 29 смежно с двумя соответственно противоположными наружными поверхностями передних балок 2b, 3b, чаши 22, 23 располагаются в продольном направлении транспортного средства и в вертикальном направлении, и совмещены на нижнем базовом инструменте 40 с помощью верхнего базового инструмента 41, причем каждая пластина 34 автоматически центрируется и опирается на соответствующую опорную точку в форме усеченного конуса точки совмещения после удаления пластины, при необходимости, в направлении, перпендикулярном передней балке 2b, 3b несущей конструкции 1. Затем каждая пластина 34 прикрепляется к соответствующей чаше 22, 23 посредством крепежных болтов.

Следующий этап состоит просто из прикрепления чаш 22, 23 к передним балкам 2b, 3b в положениях регулировки, образованных заранее и точно соответствующих положениям головок 13a, 14a амортизатора передней оси. Эта операция прикрепления крепежных средств 20, 21 к передним балкам 2b, 3b может быть выполнена посредством приварки пластин 28, 29 вдоль верхних краев передних балок 2b, 3b несущей структуры 1.

После удаления нижнего базового инструмента 40 от переднего блока, узел, состоящий из подрамника 7 и передней оси 8, устанавливается на передний блок таким образом, что головки 13a, 14a амортизатора зацепляются с их соответствующими чашами 22, 23, с опорной точкой 32 в форме усеченного конуса каждого тела 30 головки 13a, 14a амортизатора, центрированной на или смежной с совпадающей опорной точкой 33 в форме усеченного конуса чаши.

Крепежное средство 20, 21 может быть расположено относительно передних балок 2b, 3b несущей конструкции 1 и прикреплено к ним посредством робота.

Средства для закрепления и поддержки головок подвески, таким образом, собираются с передним блоком во время того же этапа, на котором упомянутый блок располагается в базовом устройстве, общем для обоих, которое представляет собой базовый инструмент, который воспроизводит желаемую геометрию передней оси.

Соответственно, передний блок или основание устанавливается на нижнем базовом инструменте 40 вручную, или посредством робота, или посредством портальной системы, например, тогда как дополнительные детали (пластины 34) устанавливаются на верхнем базовом инструменте 41 вручную или посредством машины.

Верхний инструмент 41 перемещается в его положение совмещения с нижним инструментом 40 (вручную или установленным на роботе) с помощью систем 50 для зажимания и поддерживания/направления, которые установлены на нижнем инструменте 40, и пластины 34 устанавливаются на основание. Этот верхний инструмент 41 оборудован направляющим средством 411 для совмещения пластин 34 в плоскостях XY и несущим средством 412 для совмещения пластины 34 в плоскости Z. Зажим 413 предусмотрен для обеспечения того, чтобы пластина 34 не падала, когда верхний инструмент 41 выполняет перемещения ее приближения к нижнему инструменту 40.

Верхний инструмент 41 убирается. Основание или передний блок демонтируются с нижнего инструмента 40 и перемещаются вперед к следующей операции.

Относительно симметрии угла продольного наклона шкворня, было замечено, что способ согласно изобретению обеспечивает уменьшение, примерно, на 40% размерного отклонения упомянутой симметрии угла продольного наклона шкворня на корпусе транспортного средства, что, в свою очередь, помогает уменьшить склонность транспортного средства поворачивать с прямой линии. Изобретение обеспечивает экономию, примерно, в восемь недель геометрической разработки во время фазы индустриализации, что в конкретных показателях эквивалентно сборке тридцати двух корпусов транспортного средства. Наконец, способ согласно изобретению не требует каких-либо специальных инвестиций или создания дополнительной установки в серийном производстве, и не влечет за собой использования новой технологии.

1. Способ установки узла, состоящего из передней оси (8) и подрамника (7), на корпусную часть транспортного средства, которая выполнена с передним блоком, содержащим два параллельных лонжерона (2, 3) и перегородку (5), подвижно закрепленную на лонжеронах (2, 3), отличающийся тем, что он содержит:- этап сборки узла передней оси (8) и подрамника (7),- этап сборки переднего блока, состоящего из лонжеронов (2, 3) и перегородки (5),- этап позиционирования переднего блока относительно базового инструмента, который имеет точки совмещения, которые воспроизводят положения для закрепления головок (13a, 14a) амортизатора передней оси (8) согласно заданной геометрии передней оси (8),- этап позиционирования закрепляющих чаш (22, 23) головок (13a, 14a) амортизатора относительно переднего блока и к точкам совмещения базового инструмента,- этап прикрепления чаш (22, 23) к переднему блоку в положении, соответствующем положениям для закрепления головок (13a, 14a) амортизатора передней оси (8),- этап взаимного разделения базового инструмента и переднего блока друг от друга, и- этап сборки узла, состоящего из передней оси (8) и подрамника (7), с передним блоком таким образом, чтобы головки (13a, 14a) амортизатора могли быть закреплены в их соответствующих чашах (22, 23).

2. Способ по п.1, отличающийся тем, что базовый инструмент закреплен неподвижно.

3. Способ по п.1, отличающийся тем, что он состоит из позиционирования каждой закрепляющей чаши (22, 23) продольно и вертикально относительно переднего блока посредством вдавливания по существу плоской стенки (28, 29) чаши (22, 23) вдоль длины боковой стенки соответствующего лонжерона (2, 3) и прикрепления каждой закрепляющей чаши (22, 23) к боковой стенке лонжерона (2, 3).

4. Способ по п.3, отличающийся тем, что чашу (22, 23) присоединяют к соответствующему лонжерону (2, 3) неразъемно посредством сварки.

5. Способ по п.1, отличающийся тем, что во время этапа позиционирования закрепляющих чаш (22, 23), чаши центрируются на точках совмещения базового инструмента посредством несущих поверхностей в форме усеченного конуса, форма которых соответствует форме соответствующих чаш и точек совмещения.

6. Способ по п.5, отличающийся тем, что несущая поверхность (33) в форме усеченного конуса каждой чаши (22, 23) согласована в пластине (34), которая установлена с возможностью отсоединения на верхней стенке (24, 25) чаши (22, 23).

7. Способ по п.3 или 6, отличающийся тем, что пластина (34) может быть расположена относительно чаши (22, 23) согласно направлению, поперечному соответствующему лонжерону (2, 3), перед тем, как она будет прикреплена к чаше (22, 23).

8. Базовый инструмент для осуществления способа по п.1, отличающийся тем, что он содержит нижний базовый инструмент (40) и верхний базовый инструмент (41).

9. Базовый инструмент по п.8, отличающийся тем, что нижний базовый инструмент (40) выполняет функцию средства для совмещения с передним и/или задним блоком, причем нижний базовый инструмент (40) содержит точку (43, 44) совмещения, которая воспроизводит положения закрепления головок (13a, 14a) амортизаторов (13, 14) подвески передней оси (8), и, таким образом, также воспроизводит узел, состоящий из подрамника (7) и передней оси (8) в желаемой геометрии упомянутой передней оси, такой как геометрия угла продольного наклона шкворня на корпусе транспортного средства.

10. Базовый инструмент по п.9, отличающийся тем, что передний блок состыкован с нижним инструментом (40) посредством поддерживающих/направляющих систем (441, 442) и (431, 432), которые точно воспроизводят сопряжение подрамника передней оси с передним блоком, при этом другие точки (45) совмещения также позволяют переднему блоку быть удерживаемым на уровне несущих элементов 2 с помощью поддерживающей/направляющей системы.

11. Базовый инструмент по любому из пп.8-10, отличающийся тем, что верхний базовый инструмент (41) содержит направляющие (411) для совмещения пластины (34) в плоскостях XY и поддерживающее средство (412) для совмещения пластины в плоскости Z, причем предусмотрен зажим (413) для обеспечения того, чтобы пластина (34) не падала, когда верхний инструмент (41) выполняет его перемещение приближения к нижнему инструменту (40).