Способ диагностирования величины осевого зазора в шаровом шарнире автомобиля

Иллюстрации

Показать всеИзобретение относится к области измерительной техники, к диагностированию автомобилей. Способ диагностирования величины осевого зазора в шаровом шарнире автомобиля достигается за счет использования двух вибродатчиков. Первый вибродатчик фиксирует вибрации, возникающие непосредственно в диагностируемом сопряжении головки шарового шарнира и полимерного вкладыша. Второй вибродатчик, установленный на рычаге подвески сопряженным с диагностируемым шаровым шарниром на расстоянии 10-15 см от первого вибродатчика, фиксирует вибрации в рычаге подвески. Их сравнительный анализ позволяет более точно выявить гармоники и частотные составляющие сигналов, характерные для зазора в сопряжении шарового шарнира. Достигается упрощение процесса диагностирования шаровых шарниров автомобилей, а также получение информации при диагностировании, позволяющей судить о величине зазора в шаровом шарнире и о его остаточном ресурсе. 4 ил.

Реферат

Способ диагностирования относится к области измерительной техники, к диагностированию автомобилей, в частности к определению зазора в шаровых шарнирах.

Известен способ диагностирования роторных, подшипниковых и редукторных узлов, основанный на преобразовании вибраций, возникающих при вращении узла, в электрические сигналы, которые в свою очередь преобразуют в спектры амплитудных составляющих, распределенных по частотным зонам (см. патент РФ №2284021, МПК G01M 7/02, G01M 13/00, опубл. 04.11.2004). Недостатком такого способа является невозможность его использования для диагностирования шаровых шарниров.

Известно устройство для контроля и диагностирования состояния подшипника качения. Измерительный преобразователь сигнала выполнен в виде гидрофона, размещенного вне корпуса контролируемого объекта, включающего подшипник, и соединен с корпусом подшипника акустическим зондом, один конец которого соединен с масляной полостью подшипника в непосредственной близости от него, а другой - с гидрофоном, акустический зонд выполнен в виде эластичной трубки с шероховатой внутренней поверхностью (см. патент РФ №.21.15907, МПК F16C 1/00, опубл. 10.07.1998 г.). Недостатком такого способа является невозможность его использования для диагностирования шаровых шарниров.

Известно также устройство диагностики состояния ступичного подшипника, содержащее канал измерения электрического диагностического параметра и канал измерения вибрационного диагностического параметра, включающий в себя последовательно соединенные вибропреобразователь и блок преобразования вибрационного сигнала, отличающееся тем, что диагностическое решение о состоянии подшипника определяется блоком, который собирает и подготавливает диагностическую информацию, которую передает на заранее обученную искусственную нейронную сеть, используемую для принятия решения о техническом состоянии ступичного подшипника (см. патент РФ №133300, МПК G01M 13/04, G01M 17/04, опубл. 23.04.2013).

Наиболее близким техническим решением к заявленному изобретению можно отнести универсальный шаровой шарнир Недикова “УШШН-2”. Универсальный шаровой шарнир Недикова “УШШН-2” содержит монолитный корпус, выполненный с гнездом под головку пальца, палец с шаровой головкой, установленный в гнезде корпуса, и полимерный вкладыш, установленный между ними. Вкладыш, выполненный в форме усеченной полусферы, содержит в своей внутренней части электропроводящий участок, а с наружной - выступы, размещенные в выточках гнезда корпуса и фиксирующие его от проворота в корпусе. Сегменты расположены с противоположных сторон головки шарового пальца, а электропроводящий участок вкладыша соединен с сигнальным устройством на приборном щитке автомобиля. Это позволяет получать сигнализацию о выработке и снижение коэффициента трения в паре (головка пальца - вкладыш), а также отсутствие проворота вкладыша (см. патент РФ №2264564, МПК F16C 11/06, опубл. 25.06.2003).

Недостатком такого способа диагностирования технического состояния шарового шарнира является необходимость внесения изменений в конструкцию существующих шаровых шарниров, невозможность получения численных значений, характеризующих техническое состояние шарового шарнира, и, соответственно, невозможность прогнозирования остаточного ресурса шарового шарнира.

Задачей, на решение которой направлено изобретение, является упрощение процесса диагностирования шаровых шарниров автомобилей, а также получение информации при диагностировании, позволяющей судить о величине зазора в шаровом шарнире и о его остаточном ресурсе.

Для решения данной задачи в предлагаемом способе диагностирования величины осевого зазора в шаровом шарнире автомобиля, согласно изобретению в подвеску автомобиля устанавливают два вибродатчика, один из них устанавливают в непосредственном контакте с измерительным узлом - сопряжение головка шарового пальца - полимерный вкладыш через корпус шарового шарнира, второй вибродатчик устанавливают на рычаге подвески сопряженным с диагностируемым шаровым шарниром на расстоянии 10-15 см от первого вибродатчика.

Технический результат - за счет использования двух вибродатчиков, аналого-цифрового преобразователя и специализированного программного обеспечения получаем упрощение процесса диагностирования шаровых шарниров автомобилей, а также получение информации при диагностировании, позволяющей судить о величине зазора в шаровом шарнире и о его остаточном ресурсе.

Для крепления датчиков используются мощные и компактные неодимовые магниты. Сигнал от вибродатчиков проходит на аналого-цифровой преобразователь, где оцифровывается и с помощью специализированного программного обеспечения анализируется и представляется в виде графиков изменения величины виброускорений, представленной в милливольтах, от времени проведения диагностического воздействия. Далее производится преобразование временных характеристик сигнала в частотные (преобразование Фурье). Полученные данные сравниваются с данными, полученными при диагностировании экспериментальных шаровых шарниров с различной степенью износа с заведомо известными зазорами (измеренными предварительно механическим способом) на специализированном испытательном стенде.

Способ осуществляется следующим образом. Первый вибродатчик фиксирует вибрации, возникающие непосредственно в диагностируемом сопряжении шарового шарнира, второй вибродатчик фиксирует вибрации в рычаге подвески. Их сравнительный анализ позволяет более точно выявить гармоники и частотные составляющие сигналов, характерные для зазора в сопряжении шарового шарнира (фиг.1-4).

Сущность диагностирования поясняется амплитудно-частотными характеристиками для испытательных образцов с заведомо известными величинами осевого зазора, приведенными на рисунках, где на фиг.1 приведены примеры амплитудно-частотных характеристик испытательного образца с величиной осевого зазора 0,1 мм. На фиг.2 - для испытательного образца с величиной осевого зазора 0,2 мм. На фиг.3 - для испытательного образца с величиной осевого зазора 0,3 мм. На фиг.4 - для испытательного образца с величиной осевого зазора 0,9 мм. На фиг.1-4 пункт а) включает амплитудно-частотные характеристики для датчика, установленного на рычаге подвески, и фиксирует вибрации, возникающие в рычаге подвески, пункт б) включает амплитудно-частотные характеристики для датчика, установленного на испытательном образце, и фиксирует вибрации, возникающие в исследуемом сопряжении.

Для проведения экспериментов были использованы 30 испытательных образцов. 10 из них новые без эксплуатации на автомобилях с величиной осевого зазора от 0,05 до 0,2 мм, 10 - со средней степенью износа, снятые с автомобилей с величиной осевого зазора от 0,2 до 0,7 мм, и 10 - с высокой степенью износа, снятые с автомобилей и выработавшие свой ресурс, с величиной осевого зазора от 0,7 до 1,2 мм.

Аналитическим методом была определена полоса частот, характеризующих осевой зазор в испытательных образцах (фиг.1-4, п. б). Исследуемая полоса частот находится на участке 270-320 Гц.

Сравнение этой полосы частот для датчика испытательного образца с полосой частот для датчика рычага (фиг.1-4, п. а) подтверждает, что всплески на этой полосе частот характеризуют вибрации только для испытательных образцов, т.к. всплесков для рычага на этой полосе частот не наблюдается.

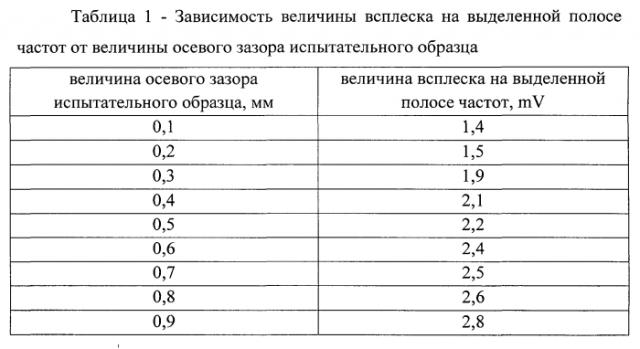

Анализируя полученные всплески на полосе частот 270-320 Гц от вибродатчиков, установленных на испытательных образцах, получаем зависимости величины всплесков на выделенной полосе частот от величины осевого зазора испытательных образцов. Данные представлены в таблице 1.

Таким образом, предлагаемый способ измерения осевого зазора в шаровом шарнире позволяет с высокой точностью диагностировать состояние шаровых шарниров подвески автомобилей.

Способ диагностирования зазора в шаровом шарнире автомобиля, отличающийся тем, что в подвеску автомобиля устанавливают два вибродатчика, один из них устанавливают в непосредственном контакте с измерительным узлом - сопряжение головка шарового пальца - полимерный вкладыш через корпус шарового шарнира, второй вибродатчик устанавливают на рычаге подвески сопряженным с диагностируемым шаровым шарниром на расстоянии 10-15 см от первого вибродатчика.