Тормозной блок дискового тормоза железнодорожного транспортного средства

Иллюстрации

Показать всеИзобретение относится к тормозному оборудованию железнодорожных транспортных средств, в частности к дисковым тормозам. Тормозной блок состоит из корпуса с подвесом, расположенным на подрессоренной раме транспортного средства, клещевого механизма, содержащего рычаги, тормозной цилиндр, башмаки, авторегулятор зазора между накладками и диском с храповым механизмом и привод авторегулятора. Авторегулятор зазора размещен в корпусе блока между точками опор рычагов. Тормозной цилиндр размещен между рычагами на концах, противоположных размещению башмаков. Авторегулятор зазора приводится в действие тормозным цилиндром посредством рычажного привода, который имеет компенсационную пружину. Устройство разблокировки храпового механизма авторегулятора зазора представляет собой подпружиненный шток. Достигается обеспечение высокого КПД и увеличение надежности работы клещевого механизма тормозного блока, увеличение надежности работы авторегулятора зазора между накладками и диском, обеспечение удобной и быстрой разблокировки обратного хода резьбовых элементов авторегулятора для разведения рычагов, обеспечение компактности конструкции тормозного блока. 6 ил.

Реферат

Изобретение относится к тормозному оборудованию железнодорожных транспортных средств, в частности к дисковым тормозам.

Известен дисковый тормоз для железнодорожного подвижного состава [регистрационный номер заявки №4787398/11, 12.12.1989, номер публикации №1726303, индекс МПК - B61H 5/00], содержащий тормозной цилиндр, на штоке которого закреплен клин, контактирующий с одними плечами рычагов клещевого механизма, на других плечах которых закреплены тормозные накладки, охватывающие тормозной диск, механизм сближения рычагов, выполненный из двух винтов с правой и левой резьбой, соединенных гайкой с зубчатым венцом, привод механизма сближения рычагов в виде Z-образного кронштейна, шарнирно соединенного одним концом с клином, а на противоположном конце имеющего зубчатую рейку с одним зубом, переводное устройство кронштейна с упругими пластинками.

Недостатком представленного аналога является следующее: применение клиновой передачи создает снижение КПД в механизме, а также такой вид передачи очень критичен износу деталей; компактность данной конструкции дискового тормоза не обеспечивается; взаимное положение тормозного цилиндра, рычажно-клинового механизма и линейного привода механизма сближения рычагов не обеспечивает компенсации подвижностей тормозного диска, расположенного на колесной паре, относительно тормозных накладок; переводное устройство с упругими пластинками имеет большую вероятность заклинивания в условиях загрязнения или при отсутствии обеспечения достаточно точных геометрических и упругих свойств пластинок.

В качестве прототипа был выбран дисковый тормоз железнодорожного подвижного состава [регистрационный номер заявки №1464158/27-11, 23.06.1970, номер публикации №386497, индекс МПК - B61H 5/00], содержащий смонтированный на раме тележки тормозной цилиндр со штоком, связанным посредством жестко прикрепленного к нему распорного клина с рычагами, шарнирно соединенными с тормозными накладками, отличающийся тем, что с целью обеспечения равномерного тормозного усилия при неравномерном износе тормозных накладок тормозной цилиндр подвижно смонтирован в корпусе, прикрепленном к раме тележки, сцепное соединение между рычагами, являющееся регулятором, состоящим из двух частей с шарниром и помещенными в них самотормозящих резьбовых элементов, а также резьбовой втулки.

Недостатком прототипа является следующее: коробчатая конструкция корпуса механизма не обеспечивает свою компактность, а также значительно ограничивает доступ к узлам механизма для обеспечения ремонтопригодности и контроля его работы; применение клиновой передачи снижает КПД механизма и надежность его работы; срабатывание регулятора, то есть сведение рычагов для компенсации износа тормозных накладок, обеспечивается усилием возвратной пружины в тормозном цилиндре, усилие которой имеет ограниченную величину - это создает низкий запас надежности работы регулятора; в конструкции регулятора не предусмотрено устройство его разблокировки обратного хода резьбовых элементов для разведения рычагов.

Задачей, на решение которой направлено данное изобретение, является:

- обеспечение высокого КПД и увеличения надежности работы клещевого механизма тормозного блока;

- увеличение надежности работы авторегулятора зазора между накладками и диском;

- обеспечение удобной и быстрой разблокировки обратного хода резьбовых элементов регулятора для разведения рычагов;

- обеспечение компактности конструкции тормозного блока.

Решение поставленной задачи достигается применением оригинальной конструкции тормозного блока дискового тормоза, в которой применены: авторегулятор зазора, размещенный в корпусе блока между точками опор рычагов, тормозной цилиндр, размещенный между рычагами на концах, противоположных размещению башмаков, причем авторегулятор приводится в действие тормозным цилиндром посредством рычажного привода, который имеет компенсационную пружину, устройство разблокировки храпового механизма авторегулятора, представляющее собой подпружиненный шток.

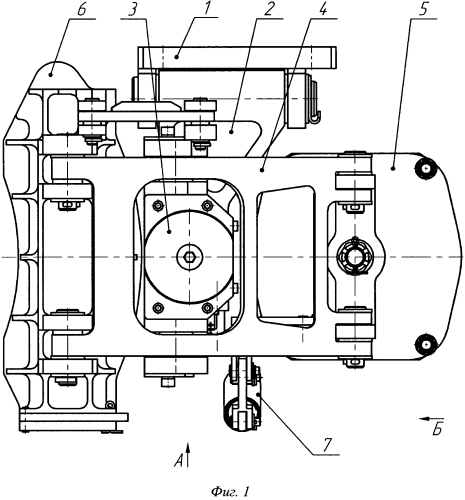

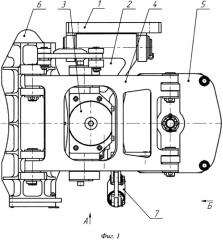

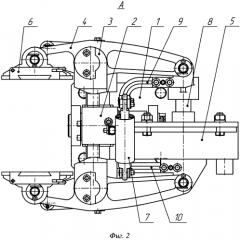

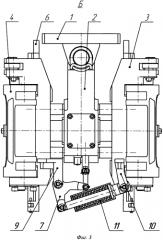

На фиг.1, фиг.2, фиг.3 схематично изображен предлагаемый тормозной блок дискового тормоза в плане, вид снизу и вид справа соответственно.

Тормозной блок содержит: подвес 1, который крепится на подрессоренной раме транспортного средства; корпус 2 со встроенным авторегулятором зазора между фрикционными накладками и тормозным диском, который шарнирно крепится к подвесу 1; суппорты 3, приводимые в движение авторегулятором, к которым шарнирно присоединены рычаги 4, тормозной цилиндр 5 (на фиг.3 условно не показан), расположенный между рычагами 4 и шарнирно соединенный с ними, к рычагам также шарнирно присоединены башмаки 6, на тормозном цилиндре 5 и на штоке 8 тормозного цилиндра закреплены кронштейны 9 и 10, к ним шарнирно и к авторегулятору через кулису крепится рычажный привод 7 с заданным передаточным числом, с помощью которого тормозной цилиндр 6 приводит в действие авторегулятор, привод 7 имеет компенсационную пружину 11.

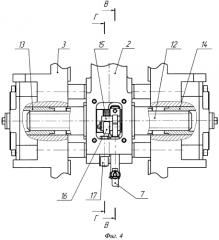

Авторегулятор представляет собой вал 12 (фиг.4) с храповиком, встроенный в корпус 2 с возможностью вращения, на противоположных концах вала имеется соответственно правая и левая упорная резьба с самоторможением, на вал навернуты гайки 13 и 14, закрепленные в суппортах 3, при вращении вала 12 суппорты линейно перемещаются, на валу с возможностью вращения расположено водило 15 с собачкой 16 (фиг.5), которая поджимается к храповику вала пружиной 18.

При подаче сжатого воздуха в тормозной цилиндр 5 происходит взаимное перемещение цилиндра и штока 8, тем самым приводя в движение привод регулятора 7, который в свою очередь через кулису заставляет поворачиваться водило 15 вокруг вала 12.

При увеличении зазора между накладками и тормозным диском по причине фрикционного износа величина выхода штока 8 тоже увеличивается, и, за счет упора собачки 16 в зуб храповика, вал 12 поворачивается на соответствующий по величине угол, при этом суппорты 3 сводятся для поддержания постоянного зазора между накладками и диском.

Для разблокировки храпового механизма авторегулятора, например, при замене накладок предусмотрено устройство разблокировки 17 (фиг.6), представляющее собой подпружиненный шток, при нажатии вручную на который происходит упор в собачку 16 и отведение ее головки от зубьев храповика.

При компенсации износа накладок и диска происходит сведение регулятора зазора, то есть расстояние между суппортами 3 уменьшается, и, соответственно, не происходит увеличения пространства (габаритов), занимаемого тормозным блоком.

Надежность работы авторегулятора и его привода обеспечивается за счет компенсационной пружины 11, которая создает дополнительную подвижность с достаточным запасом хода механизму привода 7, изменяя его структуру, что является необходимым в заторможенном состоянии тормозного блока в случае, когда одновременно накладки прижаты к диску и собачка 16 уперта к храповику вала 12, а также в случае нештатной ситуации, когда гайки 13 и 14 навернуты на резьбу вала 12 до упора, а величина фрикционного износа превысила установленные ограничения, но тормозной блок еще находится в эксплуатации.

Компактность конструкции тормозного блока обеспечивается за счет расположения авторегулятора внутри корпуса 2, расположения тормозного цилиндра 5 между рычагами 4, сводящейся конструкции авторегулятора, с помощью которой в процессе фрикционного износа накладок происходит уменьшение габаритов блока.

Тормозной блок дискового тормоза, состоящий из корпуса с подвесом, расположенным на подрессоренной раме транспортного средства, клещевого механизма, содержащего рычаги, тормозной цилиндр, башмаки, авторегулятор зазора между накладками и диском с храповым механизмом, привод авторегулятора зазора, отличающийся тем, что авторегулятор зазора размещен в корпусе блока между точками опор рычагов, тормозной цилиндр размещен между рычагами на концах, противоположных размещению башмаков, авторегулятор зазора приводится в действие тормозным цилиндром посредством рычажного привода, который имеет компенсационную пружину, вновь введено устройство разблокировки храпового механизма авторегулятора зазора, представляющее собой подпружиненный шток.