Система защиты гидропривода

Иллюстрации

Показать всеСистема предназначена для защиты от несанкционированного выброса рабочей жидкости из гидросистем строительно-дорожных, сельскохозяйственных, мелиоративных, лесотехнических, промышленных машин и оборудования с гидроприводом рабочих органов. Система включает гидробак, редукционный клапан, насос, соединенный напорной гидролинией с гидроприводом через распределитель, линию слива в гидробак и запорное устройство, включающее корпус с входной, выходной, сливной и глухой полостями, входным, выходным и сливным штуцерами с каналами, установленное в напорной гидролинии и подключенное своей входной полостью к выходу насоса, а выходной - к распределителю, с размещенным во входной полости подпружиненным плунжером, имеющим кольцевую проточку, совмещенную с радиальными отверстиями и осевым каналом, сообщенным с выходной полостью, который перекрывается упором. Запорное устройство дополнительно оснащено системой контроля его срабатывания. Помимо этого, система контроля содержит источник питания, световую и звуковую сигнализации, а также механизм отключения подачи рабочей жидкости во входной штуцер запорного устройства. Технический результат - повышение эксплуатационной надежности работы устройства. 2 ил.

Реферат

Изобретение относится к машиностроению и может быть использовано для защиты от несанкционированного выброса рабочей жидкости из гидравлических систем, строительно-дорожных, сельскохозяйственных, мелиоративных, лесотехнических, промышленных машин и оборудования с гидроприводом рабочих органов.

Известна система защиты, гидропривода, включающая гидробак, редукционный клапан, насос, соединенный напорной гидролинией с гидроприводом через распределитель, линию слива в гидробак и запорное устройство, включающее корпус с входной, выходной, глухой и сливной полостями, входным, выходным и сливным штуцерами с каналами, установленное в напорной линии и подключенное своей входной полостью к выходу насоса, а выходной - к распределителю, с размещенным во входной полости подпружиненным плунжером с кольцевой проточкой и радиальными отверстиями, с выполненным со стороны входной полости осевым каналом, сообщенным с выходной полостью, в которой установлен подпружиненный подвижный клапан со штоком, при этом шток клапана напорной линии свободно перемещается в упоре [ПМ №15763 Российской Федерации. Система защиты гидропривода - аналог].

Недостатком данной системы защиты гидропривода является отсутствие информации о срабатывании запорного устройства в случае его неисправности и оператор не в состоянии оценить, произошел или нет выброс рабочей жидкости в атмосферу при разрушении рукавов высокого давления.

Известно устройство защиты гидравлической системы, которое содержит гидромеханический узел, защитную оболочку, напорную гидролинию высокого давления, расположенную между гидронасосом и распределителем. Гидромеханический узел содержит подпружиненный плунжер с осевым и радиальным отверстиями и подпружиненный подвижный клапан со штоком. [ПМ RU №125279 U1 F15В 20/00 Устройство защиты гидросистемы - аналог].

Недостатком устройства является низкая эффективность защиты гидравлической системы, обусловленная тем, что при работе гидромеханического узла отсутствует информация о его срабатывании, а соответственно и защит гидросистемы от несанкционированного выброса рабочей жидкости при неисправном запорном устройстве и поврежденной оболочке.

Наиболее близким по технической сущности и достигаемому техническому результату является система защиты гидропривода, включающая гидробак, редукционный клапан, насос, соединенный напорной линией с гидродвигателем через распределитель, линию слива в гидробак и запорное устройство, установленное в напорной линии и подключенное своей входной полостью к выходу насоса. Запорное устройство выполнено в виде корпуса с размещенным в нем подпружиненным золотником с выполненным со стороны входной полости осевым каналом, сообщенным отверстием через пружинную полость с установленным в ней упорным стержнем с входной полостью, подключенной к входу распределителя, при этом в корпусе золотника выполнены радиальные каналы, сообщающие осевой канал с линией слива. (Патент №1813937 F15В 20/00 - прототип).

Недостатком известной системы защиты гидропривода является отсутствие информации о ее срабатывании, а соответственно и защита гидросистемы от несанкционированного выброса рабочей жидкости при неисправном запорном устройстве.

Общий недостаток анализируемых гидравлических систем заключается в том, что при срабатывании защитного устройства отсутствует контроль момента его срабатывания. При неисправном запорном устройстве и отсутствии обратной связи рабочего процесса защиты от несанкционированного выброса рабочей жидкости в атмосферу не обеспечивается эксплуатационная надежность работы устройства и возникает угроза экологической безопасности окружающей среды.

Технический результат - повышение эксплуатационной надежности работы устройства.

Техническая задача - повышение эксплуатационной надежности работы системы защиты гидропривода за счет автоматизированного контроля режима ее работы при одновременном обеспечении экологической безопасности окружающей среды.

Техническая задача решается тем, что в системе защиты гидропривода, включающей гидробак, редукционный клапан, насос, соединенный напорной гидролинией с гидроприводом через распределитель, линию слива в гидробак и запорное устройство, включающее корпус с входной, выходной, пружинной и сливной полостями, входным, выходным и сливным штуцерами с каналами, установленное в напорной гидролинии и подключенное своей входной полостью к выходу насоса, а выходной - к распределителю, с размещенным во входной полости подпружиненным плунжером, имеющим кольцевую проточку, совмещенную с радиальными отверстиями и осевым каналом, сообщенным с выходной полостью, которая перекрывается упором; при этом запорное устройство дополнительно оснащено системой контроля его срабатывания, размещенной в пробке запорного устройства, при этом система контроля срабатывания запорного устройства выполнена в виде металлического корпуса, внутри которого размещены подпружиненный металлический стержень, установленный с возможностью выхода в пружинную полость при срабатывании системы контроля, и контактная пара с зазором между торцом стержня внутри корпуса и контактной парой, равным расстоянию h, обеспечивающим размыкание электрической цепи системы контроля срабатывания запорного устройства, помимо этого, система контроля содержит источник питания, световую и звуковую сигнализации и механизм подачи рабочей жидкости во входной штуцер запорного устройства.

Сущность изобретения заключается в том, что для контроля работы устройства от несанкционированного разрушения рукавов высокого давления в системе защиты гидропривода используется система контроля его срабатывания, размещенная в пробке запорного устройства и подключенная к электрической цепи, содержащей световую, звуковую сигнализации и механизм отключения подачи рабочей жидкости во входной штуцер запорного устройства. Система контроля выполнена в виде металлического корпуса, внутри которого размещены подпружиненный упругим элементом металлический стержень, установленный с возможностью выхода в пружинную полость при срабатывании системы контроля. При этом зазор между торцом стержня внутри корпуса и контактной парой равен расстоянию h, обеспечивающим размыкание электрической цепи системы контроля срабатывания запорного устройства. Кроме этого, система контроля содержит источник питания, световую, звуковую сигнализации и механизм отключения подачи рабочей жидкости во входной штуцер запорного устройства. При несанкционированном разрушении рукавов высокого давления гидропривода под воздействием перепада давления во входной и выходной полостях запорного устройства плунжер перекрывает выходную полость, а упор - его осевое отверстие, одновременно подпружиненный металлический стержень, размещенный внутри корпуса системы контроля, замыкает контакты электрической цепи, включая световую и звуковую сигнализацию, оповещая оператора о срабатывании устройства. При этом рабочая жидкость из входной полости через радиальные отверстия плунжера и сливной штуцер направляется на слив в гидробак. Одновременно соленоид автоматически включает механизм отключения подачи рабочей жидкости в поврежденную гидролинию и поток жидкости, минуя запорное устройство, направляется в гидробак, а при неисправном механизме отключения рабочая жидкость по-прежнему от насоса через редукционный клапан направляется во входную полость запорного устройства, плунжер которого перекрывает выходную полость, а упор - его осевое отверстие, стержень замыкает контакты электрической цепи, включая световую и звуковую сигнализацию, и через радиальные отверстия плунжера и сливной штуцер жидкость направляется на слив в гидробак. При этом контакты электрической цепи замкнуты и сигнализация продолжает работать. После восстановления поврежденной гидролинии, а также неисправного механизма отключения электрическая цепь системы контроля срабатывания запорного устройства отключается выключателем, и механизм возвращается в исходное положение подачи рабочей жидкости в гидролинию питания гидропривода. Таким образом, заявленная система зашиты гидропривода в сравнении с системой защиты гидропривода по прототипу обеспечивает повышение эксплуатационной надежности, что и является новым техническим результатом заявляемого устройства.

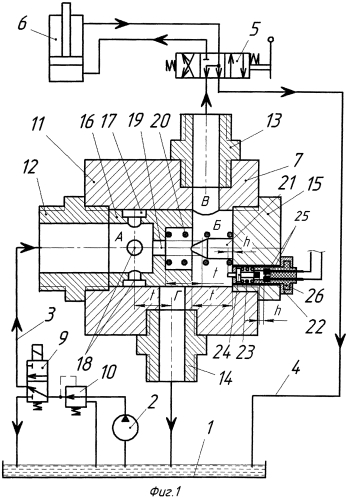

Заявляемое изобретение поясняется чертежами:

на фиг.1 - схематично представлен общий вид запорного устройства;

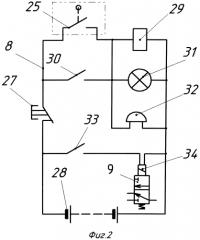

на фиг.2 - электрическая схема сигнализации срабатывания запорного устройства.

Система защиты гидропривода включает в себя гидробак 1, насос 2, напорную гидролинию 3, линию слива в гидробак 4, распределитель 5, гидродвигатель 6, запорное устройство 7, систему контроля 8 срабатывания запорного устройства, механизм 9 отключения подачи рабочей жидкости в поврежденную гидролинию, редукционный клапан 10.

Запорное устройство 7 включает в себя корпус 11, снабженный входным 12, выходным 13, сливным 14 штуцерами с каналами и пробкой 15. Внутри корпуса 11 запорного устройства размещен подпружиненный плунжер 16 с входной полостью А, по наружной поверхности которого выполнены кольцевая проточка 17 и радиальные отверстия 18 на расстоянии от вертикальной оси сливного штуцера 14, равном полному ходу t плунжера 16, и осевой канал 19. Плунжер 16 в исходном положении удерживается пружиной 20, которая поджимается пробкой 15. Упор 21 представляет собой стержень с коническим наконечником, который служит для перекрытия осевого канала 19 плунжера 16. Взаимное расположение торца плунжера 16 и пробки 15 находится на расстоянии, равном полному ходу t плунжера 16. Входная полость А сообщается с пружинной полостью Б, выходной полостью В и сливной полостью Г корпуса 11 запорного устройства 7 посредством осевого канала 19. В пробке 15 размещена система контроля срабатывания защиты гидропривода, включающая металлический корпус 22, внутри которого расположен подпружиненный упругим элементом 23 металлический стержень 24 и контактная пара 25 с зазором между ними, равным расстоянию h, обеспечивающим размыкание электрической цепи системы контроля срабатывания запорного устройства, при этом расстояние от торца стержня 24, выходящего в пружинную полость Б, до торца пробки 15 также равно h. Контактная пара 25 изолирована от корпуса 22 диэлектрическим материалом 26 и подключена к электрической цепи системы контроля 8 срабатывания запорного устройства, содержащей выключатель электрической цепи 27, источник питания 28, реле 29 и его контакт 30 включения световой 31, звуковой 32 сигнализаций и контакт 33 включения соленоида 34 механизма 9 отключения подачи рабочей жидкости во входной штуцер 12 запорного устройства 7.

Защита гидропривода работает следующим образом.

Рабочая жидкость насосом 2 через редукционный клапан 10, поддерживающим рабочее давление в гидросистеме, механизм 9 отключения подачи рабочей жидкости в поврежденную гидролинию, при выключенном соленоиде 34 и запорное устройство 7 подается к распределителю 5.

В рабочем состоянии системы защиты гидропривода давление рабочей жидкости в полостях А, Б и В при неработающем гидродприводе одинаковое и равно давлению, близкому к атмосферному. При этом плунжер 16 входной полости находится в крайнем левом положении и подпирается пружиной 20, при этом расстояние между торцом осевого канала 19 плунжера 16 и контактной поверхностью упора 21 равно полному ходу плунжера t.

При включении распределителем 5 гидродвигателя 6 рабочая жидкость через осевой канал 19 плунжера 16 из входной полости А поступает в пружинную полость Б, и через полость В и канал выходного штуцера 13 питает под рабочим давлением гидропривод. При этом давление в полостями А, Б, В и канале выходного штуцера 13 возрастает до рабочего.

При разрыве гидролинии питания гидропривода давление рабочей жидкости в полости Б мгновенно падает и из-за перепада давления в полостях А и Б, при этом плунжер 16, преодолевая сопротивление пружины 20, перекрывает полость В и конусной поверхностью упора 21 осевой канал 19, и поток жидкости направляется через полость Г в канал сливного штуцера 14 и затем в гидробак 1. Одновременно плунжер 16 перемещает подпружиненный упругим элементом 23 стержень 24 на величину h, равную зазору между контактной парой 25 и торцом стержня 24, замыкает контакт 25, включает реле 29 электрической цепи 8 системы контроля срабатывания запорного устройства. В результате контакты 30 и 31 реле 29 замыкаются и срабатывает световая 31 и звуковая 32 сигнализации, оповещая оператора о срабатывании системы защиты устройства несанкционированного выброса рабочей жидкости в атмосферу и автоматически, с помощью соленоида 34 механизма 9 отключает подачу рабочей жидкости в поврежденную гидролинию и направляет ее в гидробак 1. Одновременно плунжер 16 и стержень 24 под действием пружин 20 и 23 соответственно возвращаются в исходное положение и размыкает контактную пару 25. При этом реле 29 самоблокируется и сохраняет включенным положение механизма 9 на слив рабочей жидкости в гидробак 1. При неисправном механизме 9 рабочая жидкость от насоса 2 через редукционный клапан 10 продолжает поступать в входную полость А запорного устройства, плунжер которого перекрывает выходную полость В, а упор 21 - его осевое отверстие 19, одновременно стержень 24 замыкает контакты 25 электрической цепи системы контроля 8 срабатывания запорного устройства, включая световую 31 и звуковую 32 сигнализации, и через радиальные отверстия 18 плунжера и сливной штуцер 14 жидкость направляется на слив в гидробак. При этом контакты электрической цепи замкнуты и сигнализация продолжает работать до отключения ее оператором. После устранения неисправности электрическая цепь 8 системы контроля срабатывания запорного устройства отключается выключателем 27 и механизм 9 возвращается в исходное положение подачи рабочей жидкости в гидролинию 3 питания гидропривода.

Таким образом, предлагаемое изобретение в сравнении с прототипом повышает эксплуатационную надежность системы защиты гидропривода от несанкционированного выброса рабочей жидкости из гидросистемы и соответственно экологическую безопасность использования гидропривода рабочих органов машин.

Система защиты гидропривода, включающая гидробак, редукционный клапан, насос, соединенный напорной гидролинией с гидроприводом через распределитель, линию слива в гидробак и запорное устройство, включающее корпус с входной, выходной, пружинной и сливной полостями, входным, выходным и сливным штуцерами с каналами, при этом запорное устройство установлено в напорной гидролинии и подключено своей входной полостью к выходу насоса, а выходной - к распределителю, с размещенным во входной полости подпружиненным плунжером, имеющим кольцевую проточку, совмещенную с радиальными отверстиями и осевым каналом, сообщенным с выходной полостью, которая перекрывается упором; отличающаяся тем, что запорное устройство дополнительно оснащено системой контроля его срабатывания, размещенной в пробке запорного устройства, при этом система контроля срабатывания запорного устройства выполнена в виде металлического корпуса, внутри которого размещены подпружиненный металлический стержень, установленный с возможностью выхода в пружинную полость при срабатывании системы контроля, и контактная пара с зазором между торцом стержня внутри корпуса и контактной парой, равным расстоянию h, обеспечивающим размыкание электрической цепи системы контроля срабатывания запорного устройства, помимо этого, система контроля содержит источник питания, световую и звуковую сигнализации и механизм отключения подачи рабочей жидкости во входной штуцер запорного устройства.