Способ получения изопрена каталитическим дегидрированием изоамиленов в адиабатическом реакторе

Иллюстрации

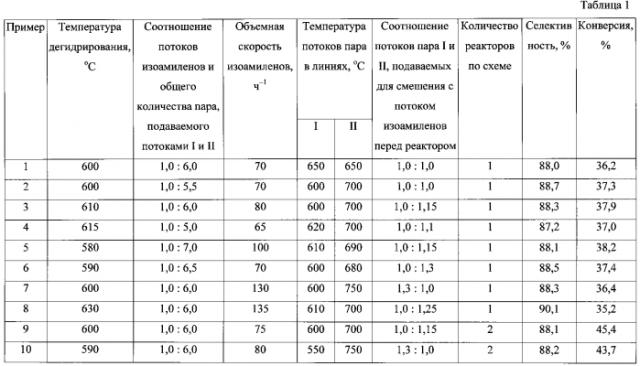

Показать всеИзобретение относится к способу получения изопрена каталитическим дегидрированием изоамиленов в адиабатическом реакторе в присутствии железооксидного катализатора при температуре 580-630°C и разбавлении сырья водяным паром. Способ характеризуется тем, что перед подачей изоамиленов в реактор осуществляют их разбавление водяным паром с температурой 550-750°C, подаваемом в виде двух потоков, причем массовое соотношение между двумя потоками пара устанавливают равным 1,0:(1,0-1,3), а температуру преобладающего в массовом соотношении потока выдерживают на 40-100°C выше температуры потока, вводимого на смешение в меньшем количестве. Использование настоящего способа позволяет повысить конверсию изоамиленов, снизить удельный расход водяного пара. 1 з.п. ф-лы, 2 ил., 1 табл., 10 пр.

Реферат

Изобретение относится к области получения диеновых углеводородов, в частности изопрена.

Известны способы получения изопрена на фосфатных и железооксидных катализаторах в присутствии водяного пара в одноступенчатых адиабатических реакторах (патенты США №№2442319, 2442320, оп. 1948; А.С. СССР №224492, оп. 1964; А.С. СССР №201335, оп. 1967). Недостатком указанных способов является малая конверсия изоамиленов и селективность, повышенный расход водяного пара и других энергоресурсов.

Известен также способ получения изопрена в четырехслойном адиабатическом реакторе с промежуточной подачей пара на железоцинкхромовом катализаторе (заявка ФРГ №1926625, оп. 1970). Этот способ обеспечивает более высокую конверсию изоамиленов, однако приводит к повышенному расходу водяного пара, т.к. работа на пониженном разбавлении в первых ступенях приводит к ускоренной дезактивации катализатора.

Известный способ получения изопрена в двухслойном реакторе с подачей всего пара на первый слой (А.С. СССР №780423, опубл. 1980) хотя и улучшал распределение потоков контактного газа и несколько повышал селективность, но отличался недостаточной конверсией и был энергоемок.

Описан способ получения изопрена на железооксидном катализаторе К-16 в односекционном адиабатическом реакторе при температуре 580-630°C и разбавлении сырья водяным паром (С.К. Огородников, Г.С. Идлис. Производство изопрена. - Л.: Химия, 1973, с. 124). Недостатками этого способа являются пониженная конверсия и селективность изоамиленов и высокий удельный расход изоамиленов.

Наиболее близким к предлагаемому является способ получения изопрена, описанный в патенте РФ №2137741 (опубл. 1999, МПК6 C07C 11/18). По этому способу с целью повышения образования изопрена процесс дегидрирования проводят в присутствии железооксидного катализатора при температуре 580-630°C и при разбавлении сырья водяным паром в массовом соотношении 1:5-6 в двухстадийном реакторе с использованием промежуточного перегрева контактного газа в межступенчатом перегревателе. Конверсия изоамиленов на железооксидных катализаторах при объемной скорости 70-90 ч-1 выдерживается на уровне 34% в первой ступени реактора и 42% во второй. В промышленности до последнего времени данный способ получения изопрена в многоступенчатых реакторах не получил промышленного применения в связи с низкой эффективностью гомогенизации изоамиленов с паром, не позволяющей в полной мере достичь высоких степеней конверсии и селективности.

Задачей настоящего изобретения является увеличение выхода изопрена за счет повышения конверсии изоамиленов, а также снижение удельного расхода водяного пара.

Для решения поставленной задачи предлагается способ получения изопрена каталитическим дегидрированием изоамиленов в адиабатическом реакторе в присутствии железооксидного катализатора при температуре процесса 580-630°C, объемной скорости изоамиленов 70-130 ч-1, температуре потоков пара для разбавления 550-750°C, соотношении изоамиленов и общего количества пара, подаваемого двумя потоками, равном 1÷5-7, причем перед подачей изоамиленов в реактор осуществляют их разбавление водяным паром путем смешения с двумя потоками пара, при этом массовое соотношение между потоками пара устанавливают равным 1,0:(1,0-1,3), а температуру преобладающего в массовом соотношении потока выдерживают на 40-100°C выше температуры потока, вводимого на смешение в меньшем количестве, а конверсия изоамиленов на железооксидных катализаторах при объемной скорости 70-130 ч-1 выдерживается на уровне 35-38% в первой ступени реактора и 43-45% во второй.

Отличительным признаком заявляемого изобретения является разбавление изоамиленов перед подачей в реактор путем смешения с двумя потоками водяного пара для разбавления с температурой 550-750°C, причем массовое соотношение между потоками пара устанавливают равным 1,0:(1,0-1,3), а температуру преобладающего в массовом соотношении потока выдерживают на 40-100°C выше температуры потока, вводимого на смешение в меньшем количестве, при этом конверсия изоамиленов на железооксидных катализаторах при объемной скорости 70-130 ч-1 выдерживается на уровне 35-38% в первой ступени реактора и 43-45% во второй.

Указанный способ может быть реализован в любой схеме дегидрирования (как в одно-, так и в двухступенчатой) и направлен на достижение повышения степени конверсии изоамиленов и образования целевого продукта - изопрена.

Наличие отличительных признаков от прототипа указывает на «новизну» заявляемого изобретения.

Для осуществления предлагаемого изобретения все три потока подают в смеситель, расположенный по ходу пароуглеводородной смеси непосредственно перед входом в реактор. Может быть использован любой известный смеситель, например, трубчатый блок, имеющий камеру смешения, оборудованную отдельными патрубками для ввода трех потоков - изоамиленов и двух потоков пара, и вывода пароуглеводородной смеси на распределительное устройство реактора.

Интенсификация процесса смешения указанных продуктов производится за счет ввода пара в смеситель двумя потоками в определенном соотношении и с определенной температурой, что позволяет достичь высокого уровня гомогенизации потока благодаря равномерному распределению в реакционном потоке двух несмешивающихся жидких фаз - изоамиленов и воды.

Предлагаемое изобретение обладает «изобретательским уровнем», так как в заявляемом способе получения изопрена за счет более эффективной гомогенизации потоков изоамиленов и пара, подаваемых в смеситель в определенном соотношении и с определенной температурой, достигается повышение конверсии и селективности процесса дегидрирования до уровня 35-38% в случае функционирования одноступенчатой схемы и уровня 43-45% - для двухступенчатой схемы, что ранее не достигалось ни в одном описанном аналогичном способе. За счет повышения конверсии изоамиленов увеличивается образование целевого продукта - изопрена, соответственно, снижается удельный расход водяного пара, рассчитанный из количества потребленного водяного пара на тонну готовой продукции.

«Промышленная применимость» заявляемого изобретения подтверждается нижеприведенными примерами.

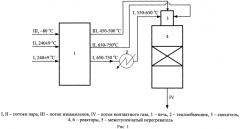

Заявляемый способ получения изопрена в одноступенчатой схеме представлен на рисунке 1.

Согласно данному способу из сети потоки пара I, II с температурой 240±9°C подают в печь 1 для нагрева до температуры 650-750°C. После печи 1 поток пара II направляют в смеситель 3, расположенный непосредственно перед реактором 4, поток I - в теплообменник 2 для охлаждения на 40-100°C с последующей подачей в указанный смеситель 3. Поток изоамиленовой фракции III с температурой ~80°C поступает в печь 1 для нагрева до 450-500°C, затем в смеситель 3. После гомогенизации в смесителе 3 пароуглеводородная смесь направляется в реактор 4, откуда поток контактного газа IV поступает на узел охлаждения и конденсации.

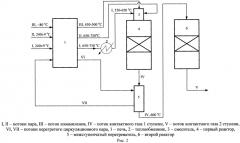

Заявляемый способ получения изопрена в двухступенчатой схеме представлен на рисунке 2.

Процесс проводят по аналогии со способом, осуществляемым в одном реакторе. Отличием является то, что поток контактного газа IV после реактора 4 подают в межступенчатый перегреватель 5 для перегрева до 600°C за счет циркуляции в межтрубном пространстве потоков перегретого пара VI, VII, поступающих из печи 1, затем направляют во второй по ходу сырья реактор 6, откуда поток контактного газа V поступает на узел охлаждения и конденсации.

Изобретение иллюстрируется следующими примерами:

Пример 1 (рисунок 1)

Состав сырьевой изоамиленовой фракции, мас.%

сумма изоамиленов - не менее 75,0;

изопрена - не более 2,0;

сумма н-амиленов - не более 12,0;

сумма пентанов - не более 12,0;

ДМФА - не более 0,02.

Дегидрирование изоамиленовой фракции осуществляют на железооксидном катализаторе, в качестве которого может быть использован катализатор марки КДОМ или S6-32E, при температуре 600°C, объемной скорости 70 ч-1 и разбавлении изоамиленов паром с массовым соотношением 1:6 соответственно.

Из сети пар на разбавление с температурой 240±9°C подают в печь 1 двумя потоками I и II в соотношении 1,0:1,0. Из печи 1 поток пара I с температурой 650°C поступает в теплообменник 2, затем подается на смешение в смеситель 3, поток пара II с температурой 650°C поступает напрямую в указанный смеситель 3. Поток изоамиленовой фракции III с температурой ~80°C поступает в печь 1 для нагрева до температуры 450-500°C, затем подается в смеситель 3. После смешения пароуглеводородная смесь поступает в реактор 4, где протекает реакция дегидрирования с образованием изопрена.

Условия и показатели процесса приведены в таблице 1.

Пример 2 (рисунок 1)

Процесс осуществляют аналогично примеру 1, однако температуру потока пара I выдерживают равной 600°C, температуру потока II - 700°C, при массовом соотношении потоков пара 1,0:1,0.

Условия и показатели процесса приведены в таблице 1.

Пример 3 (рисунок 1)

Процесс осуществляют аналогично примеру 1, однако температуру потока пара I выдерживают равной 600°C, температуру потока II - 700°C. Массовое соотношение между указанными потоками пара выдерживают равным 1,0:1,15, с преобладанием потока 6.

Условия и показатели процесса приведены в таблице 1.

Пример 4 (рисунок 1)

Процесс осуществляют аналогично примеру 1, однако температуру потока пара I выдерживают равной 620°C, температуру потока II - 700°C. Массовое соотношение между указанными потоками пара выдерживают равным 1,0:1,1, с преобладанием потока 6.

Условия и показатели процесса приведены в таблице 1.

Пример 5 (рисунок 1)

Процесс осуществляют аналогично примеру 1, однако температуру потока пара I выдерживают равной 610°C, температуру потока II - 690°C. Массовое соотношение между указанными потоками пара выдерживают равным 1,0:1,15, с преобладанием потока 6.

Условия и показатели процесса приведены в таблице 1.

Пример 6 (рисунок 1)

Процесс осуществляют аналогично примеру 1, однако температуру потока пара I выдерживают равной 600°C, температуру потока II - 680°C. Массовое соотношение между указанными потоками пара выдерживают равным 1,0:1,3, с преобладанием потока 6.

Условия и показатели процесса приведены в таблице 1.

Пример 7 (рисунок 1)

Процесс осуществляют аналогично примеру 1, однако температуру потока пара I выдерживают равной 600°C, температуру потока II - 750°C. Массовое соотношение между указанными потоками пара выдерживают равным 1,0:1,3, с преобладанием потока 5.

Условия и показатели процесса приведены в таблице 1.

Пример 8 (рисунок 1)

Процесс осуществляют аналогично примеру 1, однако температуру потока пара I выдерживают равной 610°C, температуру потока II - 700°C. Массовое соотношение между указанными потоками пара выдерживают равным 1,0:1,25, с преобладанием потока 6.

Условия и показатели процесса приведены в таблице 1.

Пример 9 (рисунок 2)

Процесс осуществляют аналогично примеру 1, однако температуру потока пара I выдерживают равной 600°C, температуру потока II - 700°C. Массовое соотношение между указанными потоками пара выдерживают равным 1,0:1,15, с преобладанием потока 6. Поток контактного газа IV после реактора 4 подают в межступенчатый перегреватель 5 для перегрева до 600°C за счет циркуляции в межтрубном пространстве потоков перегретого пара VI, VII, поступающих из печи 1, затем направляют во второй по ходу сырья реактор 6, откуда поток контактного газа V поступает на узел охлаждения и конденсации.

Условия и показатели процесса приведены в таблице 1.

Пример 10 (рисунок 2)

Процесс осуществляют аналогично примеру 9, однако температуру потока пара I выдерживают равной 550°C, температуру потока II - 750°C. Массовое соотношение между указанными потоками пара выдерживают равным 1,0:1,3, с преобладанием потока 5.

Условия и показатели процесса приведены в таблице 1.

Выбор условий проведения процесса обусловлен следующими факторами. Реакции дегидрирования изоамиленов являются обратимыми химическими реакциями, протекающими с поглощением тепла и с увеличением объема газообразных продуктов, поэтому предпочтительными условиями ведения процесса являются высокая концентрация исходных продуктов (изоамиленов), повышенная температура (в пределах 580-630°C) и низкое давление.

При установлении температуры процесса выше 630°C скорость протекания побочных реакций будет выше скорости протекания целевой реакции образования изопрена, что приведет к повышению общей конверсии изоамиленов при снижении селективности. При установлении температуры процесса ниже 580°C наблюдается обратный эффект - при незначительном увеличении селективности снижается конверсия изоамиленов.

Снизить парциальное давление продуктов реакции позволяет разбавление водяным паром. Разбавление изоамиленов водяным паром при массовом соотношении менее 1:5 не позволяет достигнуть необходимого парциального давления в системе, что приводит к общему снижению конверсии и селективности. Установление разбавления с массовым соотношением выше 1:7 нецелесообразно ввиду значительного увеличения количества потребляемого пара при незначительном повышении показателей процесса.

При выдерживании объемной скорости менее 70 ч-1 увеличивается время пребывания изоамиленов в реакционном объеме, что приводит к их разложению, соответственно, при некотором повышении конверсии изоамиленов наблюдается снижение селективности процесса. При установлении объемной скорости более 130 ч-1 время контакта сокращается, реакция дегидрирования не проходит в полном объеме, поэтому при высокой селективности конверсия изоамиленов будет минимальной.

Таким образом, в заявляемом способе получения изопрена при совокупности следующих условиях: температура процесса 580-630°C, объемная скорость изоамиленов 70-130 час-1, температура потоков пара для разбавления 550-750°C, соотношение изоамиленов и общего количества пара, подаваемого двумя потоками 1÷5-7, за счет более эффективной гомогенизации потока изоамиленов и двух потоков пара в заявляемом соотношении и с определенной температурой, достигается повышение конверсии и селективности процесса дегидрирования до уровня 35-38% в случае функционирования одноступенчатой схемы и уровня 43-45% - в случае двухступенчатой схемы, что ранее не достигалось ни в одном аналогичном способе. К тому же осуществление описанного изобретения возможно на любых действующих производствах изопрена как с параллельно работающими реакторами, так и при последовательном двухступенчатом дегидрировании с установкой межступенчатого перегревателя, что положительно отражается на экономике процесса получения изопрена.

1. Способ получения изопрена каталитическим дегидрированием изоамиленов в адиабатическом реакторе в присутствии железооксидного катализатора при температуре 580-630°C и разбавлении сырья водяным паром, отличающийся тем, что перед подачей изоамиленов в реактор осуществляют их разбавление водяным паром с температурой 550-750°C, подаваемом в виде двух потоков, причем массовое соотношение между двумя потоками пара устанавливают равным 1,0:(1,0-1,3), а температуру преобладающего в массовом соотношении потока выдерживают на 40-100°C выше температуры потока, вводимого на смешение в меньшем количестве.

2. Способ по п. 1, отличающийся тем, что конверсия изоамиленов на железооксидных катализаторах при объемной скорости 70-130 ч-1 выдерживается на уровне 35-38% в первой ступени реактора и 43-45% во второй.