Электрохимический преобразователь энергии

Иллюстрации

Показать всеИзобретение относится к автономным системам и установкам энергообеспечения, использующим различные виды топлива. Электрохимический преобразователь энергии содержит электроды, электрический соединитель и слой твердого электролита, выполненный из смеси оксидов металлов, включающих диоксид циркония и оксид металла, выбранного из группы, включающей оксид кальция, оксид магния, оксиды редкоземельных элементов или их смеси, а также электродные слои, проницаемые для газов, проводящие электрический ток и покрытые на части своей поверхности контактными слоями, при этом преобразователь выполнен в виде многорядной секции, ряды которой образованы трубчатыми сборками, набранными из электрохимических ячеек, выполненных в форме конусных шайб, содержащих слой твердого электролита, а также электродные слои, с центральными втулками, формирующими внутренний газовый коллектор, в котором одновременно размещены тоководы, причем часть конусных шайб разделена между собой сепараторами, проницаемыми для газа, а другая часть конусных шайб разделена наружным газовым коллектором. Электродные слои, расположенные на поверхности конусных шайб с их внутренней и внешней сторон, имеют противоположные полярности и разделены слоем твердого электролита, причем внутренний электродный слой и внешний электродный слой соединены с тоководами внутреннего газового коллектора. Cовмещение трубчатых и планарных конструкций в электрохимическом преобразователе обеспечивает его устойчивость к изменению термических нагрузок. 8 з.п. ф-лы, 5 ил., 1 табл.

Реферат

Изобретение относится преимущественно к автономным системам и установкам энергообеспечения, использующим различные виды топлива, а также к источникам получения вторичных энергоносителей, например водорода, и предназначено для обеспечения отопительным теплом, горячей водой, холодом и электроэнергией и другими энергоносителями различных потребителей, включая транспорт, энергетику, ЖКХ, промышленность.

Высокотемпературные электрохимические преобразователи энергии могут использоваться как для получения водорода из воды, в режиме высокотемпературных электролизеров, так и для преобразования химической энергии в электроэнергию. В последнем случае, в частности, высокотемпературные электрохимические преобразователи энергии, называемые также топливными элементами, обеспечивают высокую эффективность процесса преобразования химической энергии в электрическую энергию. Подобные преобразователи обладают преимуществом бесшумной работы без механической вибрации, а также весьма выгодным коэффициентным отношением выработанной энергии к массе и размерам преобразователя. Электрохимические преобразователи оказывают минимальное воздействие на природную среду. Типичный высокотемпературный топливный элемент содержит твердый электролит, обычно изготовленный из диоксида циркония, стабилизированного иттрием. Твердый электролит закрыт с двух сторон электродами, проницаемыми для газов. При высокой температуре циркониевая керамика проявляет высокую ионную проводимость. Поскольку сквозь керамический слой могут проникать только ионы кислорода, электролит поляризуется благодаря падению давления кислорода внутри электролита. Одна из поверхностей электролита будет иметь положительный заряд, в то время как на противоположной поверхности электролита будут выделяться свободные электроны в результате реакции между ионами кислорода и топливом, например водородом или монооксидом углерода, что приведет к ее отрицательной поляризации. Подключение внешней электрической цепи к электродам приведет к образованию электрического тока, который будет уравновешивать ионный поток. Согласно специфическим условиям эксплуатации электроды должны обладать хорошей электрической проводимостью, проницаемостью для газов, устойчивостью к высокой температуре (порядка 800°C), а также устойчивостью к внезапным изменениям температуры. Первостепенное значение имеет обеспечение отсутствия протечек в каналах подачи топлива, поскольку процесс горения, в отличие от электрохимического окисления, приводит к катастрофическому разрушению преобразователя энергии. Проблемы, связанные с обеспечением непроницаемости, налучшим образом были решены в электролитических генераторах энергии, имеющих трубчатую конфигурацию.

Пример осуществления такого варианта конструкции представлен в патенте США US №4395468. Как следует из описания, стабилизованная циркониевая керамика, образующая электролит, в виде тонкого слоя нанесена на цилиндрическую керамическую подложку, что дает ряд важных преимуществ, а именно: простота размещения электрических соединений между топливными элементами, удобство размещения воздухонагревателей. Вместе с тем, преимуществом также служит надежная изоляция зоны электрохимической реакции. Однако трубчатые устройства имеют низкую объемную энергонапряженность и, как следствие, большие габариты.

Существуют плоскостные, так называемые планарные конструкции преобразователей химической энергии в электрическую энергию, известные из патентов US №4276355 и US №7531053. Как следует из описаний, эти конструкции включают множество топливных элементов, связанных электрическими соединениями. Топливные элементы образуют батарею, в которой каждый керамический топливный элемент помещен между двумя пластинами. Каждая пластина является разделителем между соответствующими керамическими элементами и оснащена с обеих сторон открытыми продольными каналами.

Известно электрохимическое устройство (патент РФ №2064210), содержащее электроды, электрический соединитель и слой твердого электролита, выполненные из смеси оксидов металлов, включающих диоксид циркония и оксид металла, выбранного из группы, включающей: оксид кальция, оксид магния, оксиды редкоземельных элементов или их смеси, включающее дополнительно оксид кобальта.

Недостатками известных устройств являются высокая стоимость изготовления, сложность эксплуатации (вследствие их хрупкости) и высокое электрическое сопротивление, что приводит к увеличению сроков окупаемости инвестиционных проектов по созданию таких устройств до 10 лет и более, что, как правило, неприемлемо. Пониженная электрохимическая активность электродов, связанная с ограниченностью трехфазной границы контакта электролита, электродов и газовой среды реагентов, также служит барьером повышения эффективности. Добиться уменьшения сопротивления позволяет работа устройств при высоких температурах, как правило, превышающих 900°C. Однако высокие рабочие температуры вызывают технические проблемы в работе устройств и деградацию основных материалов, которые могут быть использованы в устройстве, в частности в окислительной среде, например, кислородного электрода. Планарная конфигурация обеспечивает наиболее высокие показатели выработки энергии на единицу объема батареи. Вместе с тем, принимая во внимание тонкую и хрупкую структуру электролита, он является чувствительным к воздействию резкого изменения температуры, плохо переносит термокачки, поэтому требует большего времени разогрева, применения специальных уплотнительных прокладок, устойчивых к высоким температурам.

Частично эти недостатки устранены в патенте РФ №2502158, опубл. 27.08.2013 Бюл. №24 - прототип, согласно которому электрохимический преобразователь энергии имеет плоскую планарную многослойную керамическую конструкцию, средний слой которой образует центральная керамическая пластина, обладающая высокой плотностью и прочностью, неподвижно скрепленная с двух сторон с пористыми металлокерамическими слоями, в которых проделаны каналы подачи топлива. Изготовленная таким образом керамическая база имеет на части своей поверхности с обеих сторон керамические слои твердого электролита, которые наложены на базу и неподвижно закреплены на ней и которые, в свою очередь, имеют на части своей поверхности электродные слои, проницаемые для газов, проводящие электрический ток и покрытые на части своей поверхности контактными слоями. Помимо этого электрохимический преобразователь энергии оснащен металлическими токопроводящими конструкциями, которые целесообразно утоплены в пористых металлокерамических слоях, причем металлические проводящие ток конструкции могут быть изготовлены на основе следующих материалов: проницаемых для газов слоев платины, никелевых нанотрубок или никелевых сеток. Данное решение также имеет недостатки, вызванные слабой устойчивостью к термокачкам и высокой стоимостью изготовления. Решение проблемы может быть достигнуто путем совмещения преимуществ трубчатых и планарных конструкций.

Задача изобретения - создать электрохимический преобразователь энергии, в котором повышена устойчивость к термокачкам и снижена стоимость изготовления.

Поставленная задача решается тем, что:

предложен электрохимический преобразователь энергии, содержащий электроды, электрический соединитель и слой твердого электролита, выполненный из смеси оксидов металлов, включающих диоксид циркония и оксид металла, выбранного из группы, включающей оксид кальция, оксид магния, оксиды редкоземельных элементов или их смеси, и имеющий на части своей поверхности электродные слои, проницаемые для газов, проводящие электрический ток и покрытые на части своей поверхности контактными слоями, при этом преобразователь выполнен в виде многорядной секции, ряды которой образованы трубчатыми сборками, вдоль своей оси набранными из электрохимических ячеек, выполненных в форме конусных шайб, содержащих слой твердого электролита, а также электродные слои, с центральными втулками, формирующими внутренний газовый коллектор, в котором одновременно размещены тоководы, причем часть конусных шайб разделена между собой сепараторами, проницаемыми для газа, а другая часть конусных шайб разделена наружным газовым коллектором.

Кроме того,

- электродные слои, расположенные на поверхности конусных шайб с их внутренней и внешней сторон, имеют противоположные полярности и разделены слоем твердого электролита, причем внутренний электродный слой соединен с одним тоководом внутреннего газового коллектора, а внешний электродный слой соединен с другим тоководом внутреннего газового коллектора;

- сепараторы имеют каналы для прохода газа и выполнены из упругого материала с высоким омическим сопротивлением, например керамического волокна или матов, и имеют возможность изменения газодинамического сопротивления;

- центральная втулка содержит межэлектродный слой, электрически изолирующий электродные слои, соответственно, на внутренней и внешних поверхностях конусной шайбы;

- по меньшей мере, часть соседних конусных шайб соединены между собой посредством спекания по сопряженным поверхностям втулок и образуют между собой внутреннюю полость, герметично замкнутую по меньшему диаметру наружной поверхностью втулки, а по большему диаметру с помощью наружного газового коллектора, причем электродные слои внутренней полости электрически изолированы от электропроводной части наружного газового коллектора, который имеет выход по газу во внутреннюю полость;

- по меньшей мере, часть центральных втулок имеет, по меньшей мере, на части окружности корончатые или зубчатые выступы, образующие газовый проход во внутренний газовый коллектор;

- металлические проводящие ток элементы изготовлены на основе следующих материалов: проницаемых для газов слоев платины, никелевых нанотрубок или никелевых сеток;

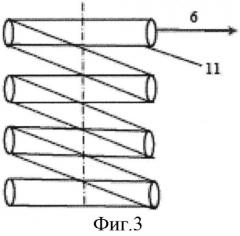

- наружный газовый коллектор имеет кольцевые секции, размещенные, по меньшей мере, между частью конусных шайб и соединенные по газу таким образом, чтобы образовать спиральную трубчатую конструкцию.

- контакты электродных слоев с тоководами, расположенными во внутреннем газовом коллекторе, проложены вдоль газовых проходов во внутренний газовый коллектор.

На фиг. 1 дана схема реализации устройства в варианте электролизера, где 1 - центральная втулка, 2 - конусная шайба, 3 - внутренний электродный слой, 4 - внешний электродный слой, 5 -поток ионов кислорода, 6 - кислородсодержащий газ, 7 - газообразное топливо, 8 - сепаратор.

На фиг. 2 показан вид внешней части конусной шайбы 2 по стрелке К (см. Фиг. 1) с газовым проходом 9 и корончатыми выступами 10 в центральной втулке 1.

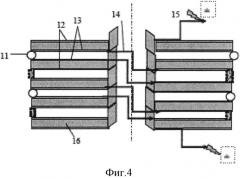

На фиг. 3 дана схема спирального исполнения наружного газового коллектора с кольцевыми секциями 11, дистанционирующими электрохимические ячейки, выполненные в форме конусных шайб 2.

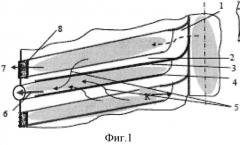

На фиг. 4 дан вариант устройства в варианте топливного элемента с разрезом многорядной секции со схемой подключения тоководов 14 к электродным слоям, которые в данном варианте выполняют функции анодов 12 с топливной стороны и катодов 13 с воздушной стороны. Крайние электродные слои через клеммы 15 подключены к внешней нагрузке (на Фигуре не показана), 16 - слой твердого электролита.

На фиг. 5 дана схема реализации устройства в варианте топливного элемента (генератора энергии), где 7 - газообразное топливо, остальные обозначения те же, что и на Фиг.1.

Примером реализации изобретения служит электрохимический преобразователь энергии, описанный ниже.

В излагаемом примере осуществления изобретения электрохимический преобразователь энергии применяется в качестве высокотемпературного электролизера водяного пара, что позволяет охарактеризовать особенности реализации изобретения применительно к процессам получения из воды водорода для использования в различных транспортных или стационарных энергоустановках.

На Фиг. 1-3 дано схемное решение предложенного электрохимического преобразователя энергии.

Электрохимический преобразователь энергии содержит внутренний газовый коллектор, образованный центральными втулками 1, слой твердого электролита, выполненный в форме конусной шайбы 2, которая может быть выполнена заодно с центральной втулкой 1 и имеет в качестве покрытий внутренний электродный слой 3 и внешний электродный слой 4, между которыми через слой твердого электролита, имеющий при рабочей температуре 850-950°C кислородную проводимость, проходит поток ионов кислорода 5, образующихся при разложении водяного пара на внутреннем электродном слое 3 при вступлении с ним в контакт водяного пара. Образующееся при разложении водяного пара газообразное топливо 7, представляющее собой смесь водорода и водяного пара, через сепаратор 8 выходит в межсекционное пространство, где собирается и поступает на систему очистки (на Фигурах не показана). Водяной пар поступает на разложение из внутреннего газового коллектора через газовые проходы 9 во внешней части конусной шайбы 2 (Фиг. 2), имеющей корончатые выступы 10 в центральной втулке 1, которая формирует внутри себя пространство внутреннего газового коллектора. Кислородсодержащий газ 6, представляющий из себя смесь кислорода и водяного пара, образующийся из водяного пара на внешнем электродном слое 4, поступает в кольцевые секции 11 наружного газового коллектора, который может иметь спиральное трубчатое соединение с другими кольцевыми секциями 11 наружного газового коллектора (Фиг. 3). Кольцевая секция 11 может разделять ряды конусных шайб 2 и, в варианте топливного элемента, как показано на Фиг.4, подает кислородсодержащий газ 6 (воздух или кислород) в пространство между катодами 12 соседних конусных шайб 2. Катод 12, расположенный с внешней части конусной шайбы 2, подключен через тоководы, размещенные во внутреннем газовом коллекторе, к аноду 13 (топливному электроду) следующей по ходу конусной шайбы 2 и так далее. Катоды 12 и аноды 13 разделены слоем твердого электролита 16, сформированного в конусной шайбе 2.

В варианте, когда электрохимический преобразователь энергии используется в качестве топливного элемента, как показано на Фиг. 5, газообразное топливо 7 поступает из межсекционного пространства через сепаратор 8 для взаимодействия с ионами кислорода 5, образующимися из кислородсодержащего газа 6 на внешнем электродном слое 4 (катоде), покрывающем поверхность конусной шайбы 2. При взаимодействии с ионами кислорода 5 газообразное топливо 7 на внутреннем электродном слое 3 (аноде) превращается в продукты окисления топлива с одновременной затратой части энергии, высвобождающейся при этой реакции, на создание электродвижущей силы, расходуемой во внешней электрической нагрузке (Фиг. 4).

Сепараторы 8 имеют каналы для прохода газа и могут быть выполнены из упругого материала с высоким омическим сопротивлением, например керамического волокна или матов. В частности, таким материалом может служить муллитокремнеземистое волокно.

Электродные слои, расположенные на поверхности конусных шайб 2 с их внутренней и внешней сторон, имеют противоположные полярности и разделены слоем твердого электролита 16, причем у одной конусной шайбы 2 катод 13 соединен с одним тоководом внутреннего газового коллектора, а анод соединен с другим тоководом 14 внутреннего газового коллектора, подключенным, соответственно, к катоду предыдущей конусной шайбы.

Металлические проводящие ток элементы содержатся в секциях наружного газового коллектора 11, а также расположены на тоководах 14 и 15, электродных слоях 3 и 4 и могут быть изготовлены на основе следующих материалов: проницаемых для газов слоев платины, никелевых нанотрубок или никелевых сеток.

Центральная втулка 1 может содержать межэлектродный слой, электрически изолирующий электродные слои 3 и 4, соответственно, на внутренней и внешних поверхностях конусной шайбы 2.

По меньшей мере, часть соседних конусных шайб 2 могут быть соединены между собой посредством спекания по сопряженным поверхностям центральных втулок 1 и образовывать между собой внутреннюю полость, герметично замкнутую по меньшему диаметру наружной поверхностью центральной втулки 1, а по большему диаметру с помощью кольцевой секции 11 наружного газового коллектора, причем электродные слои 3 и 4 во внутренней полости электрически изолированы от электропроводной части кольцевой секции 11 наружного газового коллектора, который имеет выход по газу во внутреннюю полость.

Устройство в варианте топливного элемента (Фиг. 4, Фиг. 5) работает следующим образом.

Из межсекционного пространства в межэлектродную полость подают газообразное топливо 7, в качестве которого могут использоваться углеводороды, синтез-газ или водород. На электродном слое 3, который в данном варианте является анодом, происходит окисление газообразного топлива 7 ионами кислорода 5, доставляемые через электродный слой конусных шайб 2 из катодной полости, образуемой между электродными слоями 4, выполняющими в данном варианте функцию катода. В электрохимических ячейках, выполненных в форме конусных шайб 2, слой твердого электролита изготовлен из керамического материала и, для обеспечения высокой кислородной проводимости, разогрет до рабочей температуры 950-990°С. В катодную полость из кольцевой секции 11 наружного газового коллектора подают кислородсодержащий газ 6, в качестве которого может использоваться как воздух, так и кислород. Водород, входящий в состав газообразного топлива 7, на электродном слое 3 ионизируется и ионы водорода вступают в реакцию с оксидными ионами кислорода 5 с образованием воды и высвобождением двух электронов. Продукты окисления газообразного топлива 7 отводятся через газовые проходы в центральной втулке 2 во внутренний газовый коллектор, а затем на последующую утилизацию с охлаждением в регенераторе или теплообменнике (на Фигурах не показаны). Катоды 13 межэлектродного пространства соединены тоководами 14 с анодами следующих по ходу конусных шайб 2? как это показано на Фиг.4, что позволяет отводить образующуюся электроэнергию через крайние электродные слои к клеммам 15, подключенным к внешней нагрузке.

Такое решение позволяет последовательно соединить электрохимические ячейки, выполненные в форме конусных шайб 2. Угол конусности может составлять от 120 до 180 град. В каждой ячейке несущим механическую нагрузку может выступать как слой твердого электролита 16 конусных шайб 2, так и внутренние электродные слои 4, передающие нагрузку на центральную втулку 1. В последнем случае удается уменьшить толщину слоя твердого электролита конусных шайб 2.

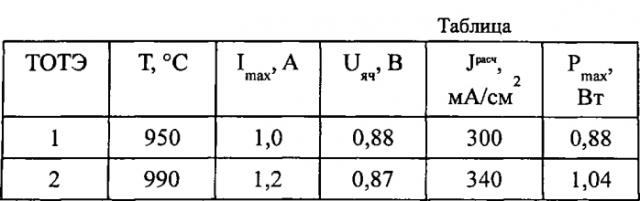

В таблице даны характеристики экспериментальной ячейки электрохимического преобразователя энергии в варианте топливного элемента (Фиг. 4, Фиг. 5), в котором из межсекционного пространства в межэлектродную полость подают газообразное топливо 7, в качестве которого используют водород, который на электродном слое 3 ионизируется и ионы водорода вступают в реакцию с оксидными ионами кислорода 5 с образованием воды и высвобождением двух электронов. Продукты окисления водорода 7 отводятся через газовые проходы в центральной втулке 2 во внутренний газовый коллектор. Исходя из экспериментов, выполненных для выбранных материалов:

где Т, °C - рабочая температура, Imax, А - сила тока, Uяч, В - напряжение на ячейке, Jpacч, мА/см2 - плотность тока, Рmax, Вт - производимая мощность ячейки.

Благодаря развитой поверхности электродных слоев и принятой их компоновке в многорядной секции, ряды которой образованы трубчатыми сборками, вдоль своей оси набранными из электрохимических ячеек, выполненных в форме конусных шайб 2, содержащих слой твердого электролита 16, а также электродные слои 3 и 4 с центральными втулками 1, формирующими внутренний газовый коллектор 1, в котором одновременно размещены тоководы 14, удается существенно повысить объемную мощность электрохимического преобразователя энергии.

Недостающие 0.1-0.2 В до теоретического значения 1.1 В связаны с поляризацией, характерной для данных электродных слоев 3 и 4 при температуре испытания. Полученные результаты, касающиеся значений удельной мощности (250 мВт/см2 при силе тока 300 мА/см2), показывают, что конструкция ячейки с самонесущей шайботрубчатой конфигурацией позволяет уменьшить толщину слоя твердого электролита 2 в десятки раз, а следовательно, увеличить ток и мощность ячейки.

Дополнительным положительным свойством данного электрохимического преобразователя энергии является возможность использования уже существующих материалов, технических решений и оборудования, необходимых для его создания. Таким образом, указанное устройство позволяет повысить устойчивость к термокачкам, а следовательно, ресурс и надежность работы устройства и снизить стоимость его изготовления.

1. Электрохимический преобразователь энергии, содержащий электроды, электрический соединитель и слой твердого электролита, выполненный из смеси оксидов металлов, включающих диоксид циркония и оксид металла, выбранного из группы, включающей оксид кальция, оксид магния, оксиды редкоземельных элементов или их смеси, и имеющий на части своей поверхности электродные слои, проницаемые для газов, проводящие электрический ток и покрытые на части своей поверхности контактными слоями, отличающийся тем, что преобразователь выполнен в виде многорядной секции, ряды которой образованы трубчатыми сборками, вдоль своей оси набранными из электрохимических ячеек, выполненных в форме конусных шайб, содержащих слой твердого электролита, а также электродные слои, с центральными втулками, формирующими внутренний газовый коллектор, в котором одновременно размещены тоководы, причем часть конусных шайб разделена между собой сепараторами, проницаемыми для газа, а другая часть конусных шайб разделена наружным газовым коллектором.

2. Электрохимический преобразователь энергии по п. 1, отличающийся тем, что электродные слои, расположенные на поверхности конусных шайб с их внутренней и внешней сторон, имеют противоположные полярности и разделены слоем твердого электролита, причем внутренний электродный слой соединен с одним тоководом внутреннего газового коллектора, а внешний электродный слой соединен с другим тоководом внутреннего газового коллектора.

3. Электрохимический преобразователь энергии по п. 1 или 2, отличающийся тем, что сепараторы имеют каналы для прохода газа и выполнены из упругого материала с высоким омическим сопротивлением, например, керамического волокна или матов, и имеют возможность изменения газодинамического сопротивления.

4. Электрохимический преобразователь энергии по п.1 или 2, отличающийся тем, что центральная втулка содержит межэлектродный слой, электрически изолирующий электродные слои соответственно на внутренней и внешней поверхностях конусной шайбы.

5. Электрохимический преобразователь энергии по п. 1 или 2, отличающийся тем, что, по меньшей мере, часть соседних конусных шайб соединены между собой посредством спекания по сопряженным поверхностям втулок и образуют между собой внутреннюю полость, герметично замкнутую по меньшему диаметру наружной поверхностью втулки, а по большему диаметру с помощью наружного газового коллектора, причем электродные слои внутренней полости электрически изолированы от электропроводной части наружного газового коллектора, который имеет выход по газу во внутреннюю полость.

6. Электрохимический преобразователь энергии по п. 1 или 2, отличающийся тем, что, по меньшей мере, часть центральных втулок имеет, по меньшей мере, на части окружности корончатые или зубчатые выступы, образующие газовый проход во внутренний газовый коллектор.

7. Электрохимический преобразователь энергии по п. 1 или 2, отличающийся тем, что металлические проводящие ток элементы изготовлены на основе следующих материалов: проницаемых для газов слоев платины, никелевых нанотрубок или никелевых сеток.

8. Электрохимический преобразователь энергии по п. 1 или 2, отличающийся тем, что наружный газовый коллектор имеет кольцевые секции, размещенные, по меньшей мере, между частью конусных шайб и соединенные по газу таким образом, чтобы образовать спиральную трубчатую конструкцию.

9. Электрохимический преобразователь энергии по п. 1 или 2, отличающийся тем, что контакты электродных слоев с тоководами, расположенными во внутреннем газовом коллекторе, проложены вдоль газовых проходов во внутренний газовый коллектор.