Устройство для термообработки зерна

Иллюстрации

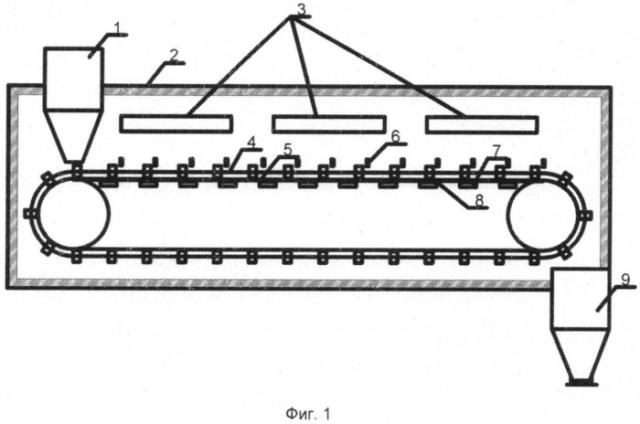

Показать всеИзобретение относится к сельскому хозяйству и может быть использовано для термической обработки зерна в кормопроизводстве и пищевой промышленности. Устройство содержит загрузочный бункер 1, термоизолирующую рабочую камеру 2, инфракрасные излучатели 3, пластинчатый транспортер 4, прямоугольный теплопроводный желоб 5, пластинчатые ограничители толщины слоя зерна 6, саморегулируемые электронагревательные элементы - позисторы 7, диэлектрический теплопроводный слой 8, выгрузной бункер 9. Использование изобретения позволит повысить качество обрабатываемого зерна. 2 ил.

Реферат

Изобретение относится к оборудованию для термической обработки зерна и может быть использовано в кормопроизводстве и пищевой промышленности для удаления антипитательных веществ.

Известен микронизатор (патент РФ №2087107, A23L 3/00, F26B 17/00, 20.08.1997), содержащий загрузочный и разгрузочный бункеры, рабочую камеру, транспортирующее устройство, над которым размещены излучатели, вибростол с виброприводом. Недостатком является сложность конструкции, низкая надежность вибростола, длительная экспозиция, допустим только тонкий слой зерна, низкая производительность, большие удельные затраты энергии.

Известна установка для микронизации зерна (патент РФ №2327367, A23L 1/025, F26B 3/30, F26B 17/12, 27.06.2008), содержащая корпус, загрузочный бункер, камеру облучения с ИК-излучателями и выгрузное устройство. Установка обладает рядом недостатков: из-за выделяющейся влаги и пыли при ИК-излучении на внутреннем светопропускающем кварцевом цилиндре быстро оседает пыль, коэффициент пропускания низкий, потери энергии велики, длительная экспозиция, низкая производительность, отсутствие поточности в технологическом процессе.

Известна установка для микронизации зерна (патент РФ №2389418, A23N 17/00, 20.05.2010), содержащая загрузочный бункер, два генератора СВЧ-энергии, инфракрасный облучатель, каркасную раму, фторопластовый короб, вставку из кварцевого стекла в зоне действия ИК-лучей, тарельчатый дозатор, приемный бункер. Недостатками данной установки являются: потери энергии из-за снижения коэффициента пропускания ИК-лучей кварцевого стекла в результате образования на нем грязи от воздействия паров влаги и пыли, низкая производительность, сложность конструкции.

Известна установка для термообработки зерна УТЗ-4 (патент РФ №2134995, A23L 1/025, А23В 9/04, F26B 3/30, 27.08.1999). Установка содержит ленточный конвейер с лентой из жаропрочного материала. Скорость ленты, время нахождения продукта под ИК-излучателями регулируется. Рабочая камера с ИК-излучателями находится над лентой. Недостатками данной установки являются: односторонний ИК-нагрев сверху не обеспечивает равномерность прогрева зерна, что снижает его качество, низкая производительность и большие энергозатраты.

Наиболее близким аналогом заявленного изобретения является устройство для термообработки зерна (патент РФ №2294108, А23B 9/02, 27.02.2007), содержащее наклонно расположенный желоб с бортиками, по которому скребком транспортера перемещается зерно. Под желобом размещены нагревательные элементы, а сверху над ним - инфракрасные излучатели. Недостатками данного устройства являются: отсутствие средств автоматического поддержания температуры приводит к перерасходу электроэнергии, возможному пригоранию или недогреву зерна, что снижает его качество; покрытие трубчатых нагревательных элементов (ТЭНов) термоизоляцией исключает теплопередачу теплопроводностью, а при теплопередаче конвекцией необходимо увеличивать температуру ТЭНов, а следовательно, их мощность и расход электроэнергии; наклон желоба под углом естественного ската приводит к неорганизованному скатыванию зерна и образованию на поверхности нагретого желоба зоны с оголенными местами (пусто) и излишнему скоплению зерна у скребков, что приводит к неравномерному прогреву массы зерна и, следовательно, к снижению его качества.

Техническим результатом изобретения является повышение качества обрабатываемого зерна, снижение себестоимости готовой продукции и удельного расхода электроэнергии.

Указанный технический результат достигается тем, что в устройстве для термообработки зерна, содержащем загрузочный бункер, термоизолирующую рабочую камеру, пластинчатый транспортер, прямоугольный теплопроводный желоб, инфракрасные излучатели, выгрузной бункер, согласно изобретению на тыльной поверхности прямоугольного теплопроводного желоба через диэлектрический теплопроводный слой прикреплены децентрализованно расположенные саморегулируемые электронагревательные элементы - позисторы, а по всей длине транспортера расположены пластинчатые ограничители толщины слоя.

Подвод теплоты с нижней стороны транспортирующего устройства с помощью саморегулируемых электронагревательных элементов позволяет за счет саморегулирования их мощности автоматически и равномерно поддерживать заданную температуру по всей поверхности желоба, исключая зоны перегрева и недогрева, что повышает качество обрабатываемого зерна и снижает расход электроэнергии электронагревательными элементами.

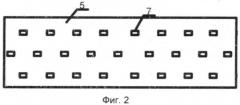

Сущность изобретения поясняется чертежами. На фиг. 1 изображен общий вид устройства; на фиг. 2 показана схема размещения саморегулируемых электронагревательных элементов на тыльной поверхности желоба.

Устройство для термообработки зерна содержит загрузочный бункер 1, термоизолирующую рабочую камеру 2, инфракрасные излучатели 3, пластинчатый транспортер 4, прямоугольный теплопроводный желоб 5, пластинчатые ограничители толщины слоя зерна 6, саморегулируемые электронагревательные элементы 7, диэлектрический теплопроводный слой 8, выгрузной бункер 9.

Устройство работает следующим образом. Из загрузочного бункера 1 зерно поступает в прямоугольный теплопроводный желоб 5, в котором пластинчатыми ограничителями толщины слоя зерна 6 обеспечивается заданная толщина слоя зерна, в рабочей зоне теплового воздействия тепловой поток на движущийся пластинчатый транспортер с зерном поступает сверху - от инфракрасных излучателей 3, с тыльной стороны - от нагретого прямоугольного теплопроводного желоба 5. Нагрев прямоугольного теплопроводного желоба 5 до требуемой температуры осуществляется через диэлектрический теплопроводный слой 8 от децентрализованно расположенных саморегулируемых электронагревательных элементов 7, которые адаптивно реагируют на изменение температуры поверхности желоба: чем ниже температура, тем меньше сопротивление саморегулируемых электронагревательных элементов и тем выше их тепловая мощность, и наоборот, чем выше температура, тем ниже мощность. При этом в каждой зоне децентрализованно расположенных саморегулируемых электронагревательных элементов 7 тепловая мощность изменяется пропорционально температуре поверхности желоба, что исключает перегрев зерна в любой зоне его размещения. После термической обработки зерно поступает в выгрузной бункер 9.

Таким образом, автоматическое поддержание температуры саморегулируемыми электронагревательными элементами позволяет обеспечить равномерное температурное поле и, как следствие, повысить качество обрабатываемого зерна, уменьшить расход электроэнергии, а также снизить себестоимость продукции за счет исключения потребности в сложной дорогостоящей пусковой и терморегулирующей аппаратуре и высококвалифицированных кадрах.

Устройство для термообработки зерна, содержащее загрузочный бункер, термоизолирующую рабочую камеру, пластинчатый транспортер, прямоугольный теплопроводный желоб, инфракрасные излучатели, выгрузной бункер, отличающееся тем, что на тыльной поверхности прямоугольного теплопроводного желоба через диэлектрический теплопроводный слой прикреплены децентрализованно расположенные саморегулируемые электронагревательные элементы - позисторы, а по всей длине транспортера расположены пластинчатые ограничители толщины слоя.