Высокоскоростное пакетирующее устройство

Иллюстрации

Показать всеУстройство для изготовления заполненных пакетиков, имеющих заданную длину, содержит источник полотна, гарнитуру для преобразования полотна в бесконечную трубку с перекрывающимися краевыми участками полотна, образующими продольный шов, режущее устройство для разрезания трубки на отрезки и ряд передаточных барабанов, состоящих из режущего, подбирающего и выравнивающего барабанов вдоль ряда передаточных барабанов. Устройство содержит также передаточную секцию для передачи трубок из режущего устройства на принимающую часть ряда передаточных барабанов, первый закрывающий механизм для закрывания одного конца каждой трубки путем обжатия, секцию заполнения для помещения заданного количества материала в каждый из пакетиков, второй закрывающий механизм для закрывания обжатием открытого конца каждого из заполненных пакетиков и датчик и контроллер, выполненные с возможностью поддержания согласованной работы секции заполнения. При этом передаточный механизм и ряд передаточных барабанов поддерживают постоянное положение продольного шва пакетиков. Способ изготовления пакетиков, содержащих гранулированное, порошкообразное или твердое содержимое, содержит образование бесконечной бумажной трубки из рулонной основы с противоположными краевыми участками, запечатанными вместе с образованием продольного шва, разрезание трубки на отрезки многоэлементной длины, а затем разрезание этих отрезков на отдельные трубки с длиной на один пакетик, закрытие одного конца каждой трубки обжатием и заполнение содержимым. Затем осуществляют закрытие обжатием открытого конца трубки. При этом поддерживают ориентацию обжатого конца и продольного шва во время всего образования пакетика так, что обжатые концы полностью образованного пакетика параллельны друг другу, а продольный шов продолжается между концами, будучи расположенным посередине между противоположными боковыми сторонами пакетика. Группа изобретений обеспечивает повышение качества. 2 н. и 23 з.п. ф-лы, 19 ил.

Реферат

Уровень техники

Настоящая заявка относится к способам и устройству для изготовления запечатанных пакетиков с таким материалом, как бездымный табак, и, в частности, к способам и устройству, которые работают на чрезвычайно высоких скоростях для изготовления многих тысяч пакетиков в час.

Снус (снюс) представляет собой бездымный табачный продукт, продаваемый в виде пакетика для взрослых курильщиков. Во многих случаях пакетики содержат табак и ароматизаторы, например, такие как мята колосковая, мята перечная или пряность. Пакетики предназначены для размещения во рту пользователя и последующего выделения жидких веществ, содержащих ароматизатор и табак, в полость рта. Отдельные пакетики обычно продают в количествах по шесть и более пакетиков на розничную упаковку.

Изготовление пакетиков, заполненных снусом, осуществляли посредством пакетирующих устройств, таких как MediSeal фирмы MediSeal GmbH, Schloss-Holte, Германия, и устройств фирмы Merz Verpackungs Machinen GmbH, Lich, Германия. Данные устройства, как правило, работают посредством складывания ленты базового полотна с образованием вертикально направленного элемента трубчатой формы, запечатываемого вдоль с образованием продольного шва по мере продвижения элемента трубчатой формы вниз, и его поперечного запечатывания в каком-либо месте вдоль трубки с образованием первого (нижнего) поперечного шва. Полотно обычно содержит бумагу. Полотно предпочтительно содержит полипропилен или другой пригодный материал для облегчения термосваривания швов. Табак подают в частично образованный пакетик, и затем второй (верхний) поперечный шов образуют для завершения образования конструкции пакетика, который затем отрезают от остальной части элемента трубчатой формы. Данную операцию повторяют для каждого пакетика, изготавливая один пакетик за другим, и все вышеупомянутые стадии выполняют в непосредственной близости друг от друга, так что гарантируется заданная ортогональная ориентация продольного шва относительно поперечных швов.

Однако данные устройства имеют ограниченную производительность, составляющую 150-350 пакетиков в минуту или от приблизительно 150 до 350 пакетиков в минуту вследствие вызывающего ограничение скорости принципа изготовления по одному за раз, в соответствии с которым они образуют, заполняют каждый пакетик и завершают изготовление каждого пакетика.

Кроме того, при вытягивании, используемом при работе данных устройств, существует тенденция к проскальзыванию, в результате чего устройства будут производить пакетики, которые различаются по длине и объему. Подобное непостоянство может повлиять на ощущения во рту, вкус и другие свойства изделия.

Пакетики являются относительно маленькими, и высокоскоростное производство требует совершенно особых компонентов, которые взаимодействуют друг с другом очень «благоприятным» образом.

Настоящее изобретение направлено на оборудование и способы, обеспечивающие возможность высокоскоростного изготовления пакетиков с возможностью поддержания заданной ориентации швов и большего постоянства длины и объема пакетиков и других их характеристик.

Сущность изобретения

Соответственно, одна из задач предпочтительных вариантов выполнения состоит в разработке высокоскоростного пакетирующего устройства для изготовления малых запечатанных пакетиков с материалом, таким как табак, очень благоприятным и эффективным образом.

Другой задачей настоящего изобретения является создание пакетирующего устройства, обеспечивающего изготовление многих тысяч подобных пакетиков в час.

Еще одной задачей предпочтительных вариантов выполнения является разработка способа изготовления запечатанных пакетиков с таким материалом как табак, и, возможно, ароматизаторами, очень благоприятным и эффективным образом.

Еще одна задача предпочтительных вариантов выполнения заключается в разработке высокоскоростного пакетирующего устройства и способа изготовления маленьких запечатанных пакетиков с гранулированными, порошкообразными или твердыми материалами очень благоприятным и эффективным образом.

В соответствии с одним или несколькими вариантами изобретения рулонный подаваемый материал в виде бумажной основы перемещают в направлении по ходу процесса и одновременно отдельный рулонный подаваемый материал в виде ароматизированной пленки или полоски также перемещают в направлении по ходу процесса. Ароматизированную полоску разрезают на куски единичной длины и наконец, каждый кусок ароматизированной полоски наклеивают в заданном месте на верхнюю сторону перемещающейся бумажной основы с одинаковым интервалом между полосками на основе. Клей также наносят вдоль одного края на верхней стороне бумаги.

Затем бумажную основу с клеем на одном ее крае и с кусками ароматизированной полоски, размещенными в заданных местах на ней, транспортируют через гарнитуру, в которой бумажная основа преобразуется в бесконечную полую трубку с ее противоположными краями, склеенными вместе, в результате чего образуется бесконечный продольный шов. Конструктивный элемент, находящийся внутри образованной трубки, может быть использован для обеспечения опоры и поддержания трубчатой формы. Подобный конструктивный элемент может содержать внутреннюю щетку или внутренний пруток с роликами, входящий в контактное взаимодействие с внутренней поверхностью трубки для поддержания конструктивной целостности трубки и упрочнения запечатывания, обеспечиваемого продольным швом. В альтернативном варианте или в качестве дополнения внешний вакуум может быть подведен с образованием трубки и получения герметичного продольного шва.

После образования бесконечной полой трубки трубка может быть разрезана на отрезки с длиной, равной длине каждого из отдельных изготавливаемых пакетиков. Отдельные отрезки трубки, каждый из которых имеет внутри ароматизированную полоску, затем перемещают к последовательности желобчатых передаточных барабанов для передачи их в направлении по ходу процесса. В альтернативном варианте трубки могут быть нарезаны по длине на отрезки для изготовления множества пакетиков, и затем разрезаны, размещены в определенном порядке и выровнены дальше по ходу процесса на барабанах.

Постоянное размещение отдельных отрезков трубки или множества отрезков трубки на первом из барабанов способствует надлежащему размещению и ориентированию продольного шва на каждом из готовых образованных пакетиков. Следовательно, продольный шов может быть расположен в (или ориентирован по направлению к) нижней части принимающего желобка или полости на барабане или расположен под углом 180° напротив данного места. Данная ориентация гарантирует, что последующие обжатие концов трубки будет происходить при продольном шве, расположенном посредине между боковыми краями каждого образованного пакетика или при желании в другом относительном положении.

Ряд барабанов, включая выполненные соответствующим образом с желобками и скошенные барабаны, обеспечивают размещение отдельных трубок в вертикальном направлении в конце пути их передачи от одного желобчатого барабана к следующему.

Наконец, полые трубки размещают в наружных желобках обрабатывающего колеса, имеющего вертикальную ось вращения. Каждую трубку размещают в одном из желобков колеса так, что ее продольный шов будет находиться в нижней части принимающего желобка или под углом 180° напротив данного места. Два обжимных ролика, расположенных непосредственно под обрабатывающим колесом, служат для обжатия и, тем самым, для герметичного закрытия нижнего конца каждой трубки. Каждый обжимной ролик предпочтительно имеет вертикальную ось вращения, и обе оси расположены по радиусу обрабатывающего колеса. Если продольный шов каждого пакетика будет расположен, как разъяснено выше, при желании может быть обеспечено постоянное образование нижней зоны обжатия при шве, расположенном посредине между боковыми сторонами каждого образуемого пакетика.

После обжатия с закрытием нижнего конца каждой трубки поворот обрабатывающего колеса обеспечивает передачу трубки на позицию заполнения, на которой табак или другое содержимое подают в трубки.

Вторая пара обжимных роликов расположена над обрабатывающим колесом для обжатия с целью закрытия верхней стороны каждой трубки. Вертикальная ось каждого из вторых обжимных роликов расположена вдоль радиуса обрабатывающего колеса, что гарантирует то, что верхняя зона обжатия будет параллельна нижней зоне обжатия, и при этом продольный шов будет расположен посредине между боковыми сторонами каждого образуемого пакетика.

Затем пакетики удаляют с обрабатывающего колеса, проверяют для обеспечения контроля качества и упаковывают для транспортировки.

Краткое описание чертежей

Новые признаки и преимущества предпочтительных вариантов выполнения помимо тех, которые были указаны выше, станут очевидными средним специалистам в данной области техники при чтении нижеприведенного подробного описания совместно с сопровождающими чертежами, на которых подобные позиции относятся к подобным компонентам и на которых:

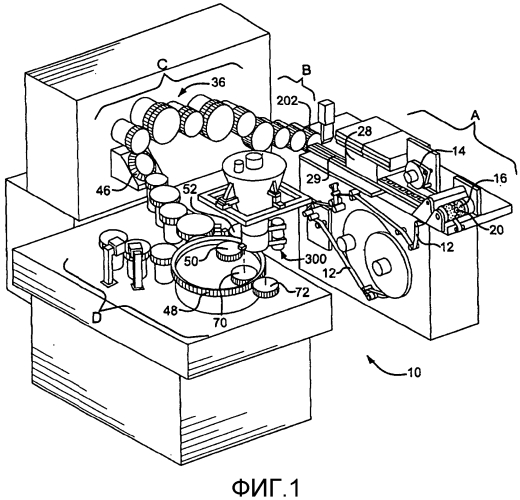

Фиг.1 - вид в перспективе высокоскоростного пакетирующего устройства в соответствии с одним вариантом изобретения;

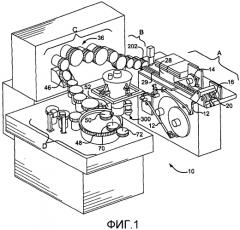

Фиг.2 - схематичный вид, показывающий различные стадии образования пакетиков посредством использования пакетирующего устройства по Фиг.1;

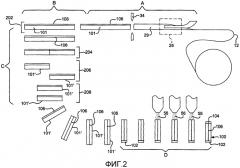

Фиг.3 - торцевой вид, показывающий образование полой трубки из бумажной основы с конструктивной щеткой внутри образованной трубки для поддержания ее конструктивной целостности;

Фиг.4 - вид сбоку трубки с ее частями, показанными с вырывом для того, чтобы показать щетку внутри трубки;

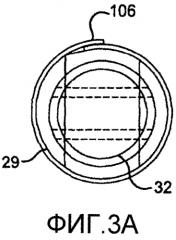

Фиг.3А - вид, подобный Фиг.3, но показывающий альтернативный внутренний пруток с роликами вместо щетки, но выполняющий ту же функцию;

Фиг.4А - вид, подобный Фиг.4, но показывающий внутренний пруток с роликами для поддержания целостности бумажной трубки;

Фиг.5 - детальный схематичный вид, показывающий в варианте выполнения по Фиг.1 передачу отрезанных трубчатых элементов на первый барабан при поддержании заданной ориентации шва;

Фиг.5А - дополнительный детальный торцевой вид передачи, показанной на Фиг.5;

Фиг.6 - вид альтернативного варианта выполнения, в котором непрерывную ароматизированную полоску накладывают на непрерывную бумажную основу без разрезания полоски на куски;

Фиг.7 - вид сверху непрерывной бумажной основы с непрерывной ароматизированной пленкой или полоской на ней, образованной по Фиг.6;

Фиг.8 - схематичный торцевой вид, показывающий передачу в варианте выполнения по Фиг.9 отрезанных трубчатых элементов на первый барабан при одновременном обеспечении заданной ориентации шва;

Фиг.9 - схематичный вид еще одного варианта выполнения изобретения, который во многих отношениях подобен варианту выполнения по Фиг.1, но в котором пакетики изготавливают без какой-либо ароматизированной полоски в них;

Фиг.10 - увеличенный схематичный вид, показывающий часть устройства по Фиг.1, в котором расположенные на определенном расстоянии друг от друга куски ароматизированной пленки или полоски размещены на рулонной бумажной основе;

Фиг.11 - вид сверху готового пакетированного продукта;

Фиг.12 - вид сверху рулонной бумажной основы с расположенными на определенном расстоянии друг от друга кусками ароматизированной пленки или полоски на основе;

Фиг.13 - схематичный вид с частями, выполненными с разрезом, показывающий нижние обжимные ролики для герметичного закрытия нижнего конца каждой образованной трубки перед заполнением ее табаком;

Фиг.14 - вертикальный вид сбоку бункера и вибрационного лоткового питателя для заполнения трубок табаком;

Фиг.15 - вид сверху бункера и вибрационного лоткового питателя по Фиг.14;

Фиг.16-18 - виды сбоку, сверху и в сечении конструкции для направления табака в трубки, закрытые обжатием на нижних концах; и

Фиг.19 - схематичный вид с частичным разрезом, показывающий верхние обжимные ролики для герметичного закрытия верхнего конца каждой трубки после заполнения ее табаком.

Подробное описание предпочтительных вариантов выполнения

В отношении нескольких предпочтительных вариантов изобретения, проиллюстрированных на чертежах, следует отметить, что разработанное высокоскоростное пакетирующее устройство 10 способно производить от 1300 до 1700 отдельных пакетиков в минуту, при этом каждый пакетик предпочтительно содержит заданную порцию табака и соответствующего ароматизатора, который при желании и, возможно, представляет собой растворимую ароматизированную пленку или полоску, такую как описана в принадлежащих заявителю по настоящей заявке, опубликованных заявках США 2007/0261707 A1 и 2007/0012328 А1, которые обе включены в данный документ путем ссылки.

Как показано на Фиг.11, изделие, образуемое в предпочтительных вариантах выполнения, представляет собой пакетик 100, имеющий обжатые концевые части, которые герметично закрыты вдоль поперечных швов 102, 104, которые предпочтительно параллельны друг другу. Продольный шов 106 простирается между обжатыми концами и предпочтительно параллельно боковым сторонам пакетика ортогонально по отношению к поперечным швам 102 и 104. Продольный шов 106 предпочтительно расположен посредине между боковыми сторонами пакетика, хотя его относительное положение может быть выбрано так, что он будет находиться ближе к одной боковой стороне, чем к другой. Каждый пакетик 100 имеет заданную длину “L”.

На Фиг.1, 2 и 9 представлены варианты выполнения высокоскоростного пакетирующего устройства 10, 10' для изготовления отдельных пакетиков 100 с заданной единичной длиной L. Каждое устройство 10, 10' содержит первую секцию А, А', в которой трубчатые отрезки 101 многоэлементной длины с открытым концом образуются один за другим из непрерывной ленты базового полотна 12, при этом каждый трубчатый элемент 101 имеет продольный шов 106 с заданной ориентацией и имеет длину, предпочтительно кратную вышеупомянутой заданной единичной длине L; передаточную секцию или механизм В, В', в котором осуществляется перемещение полуфабрикатов, выходящих из секции А, А', на первый барабан 202 секции С, С' с барабанами, при этом вышеупомянутый продольный шов 106 будет ориентирован в радиальном направлении относительно первого барабана и при этом указанная ориентация поддерживается на последующих барабанах секции С, С' с барабанами; (в секции С, С' с барабанами также осуществляется разрезание, подбор и выравнивание кусков вышеупомянутых трубчатых элементов 101 с образованием последовательности одинарных трубчатых элементов 101' заданной длины L); и секцию D, D' обжатия и заполнения, выполненную с возможностью частичного закрытия, заполнения и окончательного закрытия каждого из одинарных элементов 101' с образованием пакетика 100, в то время как последовательность одинарных элементов 101' перемещается через секцию D, D'.

Как показано на Фиг.1 и 10, при работе секции А рулонное подаваемое полотно 12 перемещают в направлении по ходу процесса со скоростью V1. Полотно обычно содержит бумагу и предпочтительно может содержать полипропилен или другой пригодный материал для облегчения термосварки швов. Одновременно непрерывную ленту (или рулонный подаваемый материал) из ароматизированной пленки или полоски 14 перемещают в направлении по ходу процесса с немного меньшей скоростью V2, которая определяется размером (диаметром) дозирующего валика 17, который расположен по ходу процесса перед пробковым барабаном 16 по пути передачи ленты из ароматизированной пленки 14. Клей наносят на ароматизированную пленку посредством аппликатора 18. Ароматизированную пленку подают в зазор между барабаном 19 с ножами и пробковым барабаном 16, в котором пленка 14 разрезается на куски 20 единичной длины, которые удерживаются на пробковом барабане. Пробковый барабан имеет окружную скоростью V3, которая равна скорости V1, и разность скоростей V2 и V3 обеспечивает образование заданного интервала 24 между отрезанными кусками 20 ароматизированной пленки 14 на пробковом барабане. Меньшая скорость V2 передачи рулонной подаваемой ароматизированной пленки и немного более высокая окружная скорость пробкового барабана однозначно обеспечивают образование заданного интервала. Затем расположенные на определенном расстоянии друг от друга куски 20 ароматизированной полоски приклеиваются или иным образом размещаются в заданном положении на перемещающейся бумажной основе. Клей или другое связующее вещество 25 предпочтительно также наносят вдоль одного края 27 бумаги посредством аппликатора 26 или другого соответствующего устройства. Кроме того, вакуум 21 может быть подведен к вакуумной камере 23 внутри пробкового барабана 16, чтобы способствовать удерживанию отрезанного куска 20 ароматизированной пленки на поверхности пробкового барабана 16. Вакуум 21 также может быть подведен к нижней стороне бумажной основы 12, чтобы способствовать удерживанию кусков 20 ароматизированной пленки 14 на верхней поверхности бумаги, как показано на Фиг.10.

Как показано как на Фиг.2, так и на Фиг.10, бумажная основа с клеем вдоль одного края 27 и с кусками 20 ароматизированной полоски, размещенными в заданных положениях, перемещается затем через гарнитуру 28, в котором бумажная основа преобразуется в непрерывную полую трубку 29 и противоположные краевые части бумаги склеиваются вместе с образованием продольного шва 106, как показано на Фиг.2. Продольный шов 106 становится продольным швом 106, который будет виден в готовом пакетике 100. Внутренняя щетка 30 может быть использована при образовании полой бумажной трубки и обеспечении опоры для нее, при этом указанная щетка может быть исключена, когда ароматизированная пленка 14 будет включена в трубку 29. В альтернативном варианте для этой цели может быть использован внутренний пруток 32 с роликами. Данные аспекты дополнительно описаны ниже со ссылкой на Фиг.3, 3А, 4 и 4А. Внешний вакуум может быть подведен для облегчения образования трубки, и в некоторых случаях внешний вакуум может быть использован без какого-либо внутреннего поддерживающего конструктивного элемента, в особенности в том случае, когда образуется комбинация непрерывной ароматизированной пленки 14 с полотном 12, при этом данная комбинация будет менее подвержена сплющиванию по сравнению с трубчатым конструктивным элементом, содержащим только полотно (без какой-либо ароматизированной пленки).

Образование непрерывной бумажной трубки 29 может быть выполнено посредством использования бесконечного ременного привода с пористым ремнем KDF-2 от компании Hauni Körber, Гамбург, Германия, или подобного устройства, предназначенного для протягивания полотна 12 через гарнитуру 28. Гарнитура 28 имеет сгибающие поверхности и клеевые аппликаторы для нанесения клея, подобные тем, которые используются в гарнитурах, используемых в устройствах для изготовления табачных штрангов в сигаретоделательных машинах, и могут иметь каналы для подвода вакуума к наружной стороне полотна, сгибаемого в гарнитуре, для обеспечения сохранения формы.

Как показано на Фиг.2, после образования непрерывной полой трубки 29 трубка может быть разрезана режущим устройством 34 на трубчатые элементы 101, имеющие длину, равную длине отдельного пакетика 100 (то есть длину одинарного элемента) или - более предпочтительно - кратную его длине (то есть равную двукратной, четырехкратной, шестикратной длине L или большей длине). Резка на отрезки с длиной на один пакетик могла бы устранить необходимость в секции С, С' и обеспечить возможность подачи из секции В, В' непосредственно в секцию D, D' устройства 10, но одинарный элемент трудно перемещать, и он часто будет переворачиваться. Следовательно, с точки зрения функциональности предпочтительно образовать посредством режущего устройства 34 трубчатые отрезки 101 многоэлементной длины и обеспечить перемещение трубчатых элементов 101 из секции А, А' устройства 10, 10' через ее секцию В, В'.

После передачи трубчатые отрезки 101 многоэлементной длины перемещаются вдоль ряда желобчатых барабанов 36 в секции С, С' в направлении по ходу процесса посредством использования технологии передачи с барабана на барабан с карманами или желобками под действием вакуума. В секции с барабанами или дисками предпочтительно включены барабаны, которые обеспечивают разрезание, подбор и выравнивание кусков трубчатых элементов 101 так, что на конце секции С, С' устройства 10, 10' образуется последовательность («вереница») одинарных трубчатых элементов 101' с открытым концом. Например, как показано на Фиг.2, трубчатый элемент 101 двукратной длины может быть перемещен на первый барабан 202 секции С, С' и впоследствии направлен через секцию с барабанами, которые обеспечивают резание (разрезание заготовки на множество кусков), подбор (смещение отрезанных кусков по окружности друг относительно друга) и выравнивание (сведение смещенных кусков в один ряд с размещением их ровно друг относительно друга), как показано соответственно посредством ссылочных позиций 204, 206 и 208. Следует понимать, что трубчатый элемент четырехкратной длины потребует дополнительных повторений данных операций, трубчатый элемент восьмикратной длины потребует еще больше операций и так далее.

Секция С, С' в вариантах выполнения устройства 10, 10' может дополнительно включать скошенные барабаны 46 или колеса, которые обеспечивают поворот последовательности одинарных трубчатых элементов 101' из по существу горизонтального положения в по существу вертикальное положение, облегчающее выполнение операций заполнения и обжатия, подлежащих выполнению при перемещении последовательности одинарных трубчатых элементов 101' через секцию D, D'.

Возвращаясь к секции В, В' по Фиг.1, 2 и 9, следует отметить, что перенос и размещение трубчатых отрезков 101 многоэлементной длины на первом барабане 202 секции С, С' выполняются так, что продольный шов 106 наконец, будет выровнен в радиальном направлении снаружи относительно радиуса барабана 202 в соответствующем принимающем желобке или полости (или под углом 180° напротив данного ориентированного положения, то есть в радиальном направлении внутри). Радиальное относительное положение поддерживается при всех передачах с барабана на барабан в секции С, С' и обеспечивает то, что последующее обжатие и герметичное закрытие концов одинарных трубчатых элементов 101' в секции D, D' будет происходить так, что поперечные швы 102 и 104 будут образованы заданным образом ортогонально относительно продольного шва 106 трубчатых элементов, и то, что продольный шов 106 будет расположен постоянно предпочтительно посредине между боковыми краями образованного пакетика 100. Следует понимать, что когда трубчатые бумажные элементы будут перемещаться с одного барабана на следующий, их радиальная ориентация будет чередоваться с радиально наружной на радиально внутреннюю при перемещении с барабана на барабан, при этом предусмотрено, что данная ориентация находится в объеме признака «поддержание радиального расположения». Кроме того, радиальное положение может включать размещение под выбранным углом вместо предпочтительного радиального положения под углами 0° и 180°, рассмотренного выше.

Последовательность барабанов 36 включает скошенный барабан 46, который обеспечивает размещение отдельных трубок 101' в вертикальном ориентированном положении в конце пути их передачи с одного барабана на следующий.

Как показано на Фиг.1, 9, 13 и 14, одинарные трубчатые элементы 101' затем направляются через посредство последнего барабана в секции С, С' на наружную сторону непрерывно вращающегося обрабатывающего колеса 48, который может иметь вертикальную ось вращения, в секции D, D' устройства 10, 10', при этом указанное размещение включает поддержание вышеупомянутого радиального относительного положения продольного шва 106. Когда трубки размещены на колесе 48, два обжимных ролика 50, 52, расположенные непосредственно ниже обрабатывающего колеса, срабатывают для обжатия и, тем самым, герметичного закрытия нижнего конца каждого одинарного трубчатого элемента 101' и образования нижнего поперечного шва 102. Каждый обжимной ролик предпочтительно имеет вертикальную ось вращения, и обе оси расположены вдоль радиуса барабана. Когда продольный шов 106 расположен радиально в желобке на колесе 48, нижняя зона 102 обжатия будет образована так, что продольный шов 106 будет расположен посредине между боковыми сторонами образуемого пакетика и с заданным ортогональным взаимным расположением. Другие закрывающие и запечатывающие механизмы могут быть использованы вместо обжимных роликов или во взаимодействии с обжимными роликами.

После закрытия нижнего конца трубки обжатием при продолжении вращения обрабатывающего колеса 48 обеспечивается перемещение частично закрытых одинарных трубчатых элементов 101' через позицию 300 заполнения, на которой табак 56 или другое содержимое подают в трубчатые элементы 101'. Предпочтительно бункер 58 и вибрационный лотковый питатель 60 служат для выполнения операции заполнения табаком или другим содержимым. Устройства для подачи содержимого и заполнения также описаны в принадлежащих заявителю по данной заявке патентах США №№ 5221247 и 5542901, которые оба полностью включены путем ссылки. Способ заполнения и устройство раскрыты в принадлежащем заявителю по данной заявке патенте США № 5875824, который полностью включен путем ссылки.

Далее, как показано на Фиг.15 и 19, вторая пара обжимных роликов 70, 72, расположенных над обрабатывающим колесом 48, служит для обжатия и герметичного закрытия верхней концевой части или верха каждого одинарного трубчатого элемента 101' с образованием верхнего поперечного шва 104. Вертикальные оси обоих обжимных роликов предпочтительно расположены (выровнены друг относительно друга) вдоль радиуса обрабатывающего колеса для обеспечения тем самым того, что верхний шов 104 будет параллелен нижнему шву 102, и продольный шов 106 будет находиться посредине между боковыми сторонами.

Как показано на Фиг.15, позиция 300 заполнения предпочтительно включает систему 400 контроля и регулирования подачи, включающую датчик 402, расположенный в месте по пути передачи последовательности одинарных трубчатых элементов 101' между тем местом, где завершается подача содержимого (например, табака), и верхними обжимными роликами 70, 72, процессор 404, контроллер 406 скорости подачи и позицию 408 отбраковки. Датчик 402 выполнен с возможностью генерирования сигнала, указывающего на уровень содержимого в каждом из (или в представительном количестве) заполненных трубчатых элементов 101' при их перемещении по направлению к верхним обжимным роликам 70, 72. Контроллер 406 скорости подачи выполнен с возможностью регулирования вибрации и/или толщины слоя табака 56 на вибрационном лотковом питателе 60 или для увеличения, или для уменьшения скорости подачи содержимого в ответ на сигналы, генерируемые датчиком 402. Процессор 404 запрограммирован для обработки и передачи сигналов между функционирующими элементами системы (датчиком 402, контроллером 406 скорости подачи и рабочим местом 408 отбраковки). Данная система 400 работает так, что в том случае, если уровень или объем содержимого пакетика (или заполненного объема) имеет тенденцию к отклонению от заданной величины (от спецификации продукта, загруженной в процессор 404), процессор 404 отрегулирует работу контроллера 406 скорости подачи в зависимости от выявленной тенденции и с обеспечением противодействия выявленной тенденции, так что точность выполнения операций заполнения может поддерживаться в реальном времени и в режиме онлайн. Если какое-либо событие, происходящее скачкообразно, или другое событие вызовет значительное отклонение от заданного объема или уровня заполнения, процессор может быть запрограммирован для задействия рабочего места 408 отбраковки для удаления не отвечающего техническим условиям изделия с обрабатывающего колеса 48. Позиция 408 отбраковки может иметь регулируемую воздушную струю, которая направляет «порцию» сжатого воздуха в радиальном направлении наружу относительно колеса 48 с усилием, достаточным для преодоления создаваемого вакуумом, удерживающего усилия в желобке колеса 48, которое обеспечивает удерживание бракуемого изделия. Механические штыри или другие подходящие средства могут быть использованы вместо этого или в дополнение к этому на рабочего места 408 отбраковки.

Позиция 408 отбраковки предпочтительно расположена до верхних обжимных роликов 70, 72 по ходу процесса (или перед ними), так что отбракованное изделие будет иметь открытый конец и останется с открытым концом для облегчения как контроля, так и извлечения содержимого. Извлеченное содержимое может быть возвращено в бункер 58, что позволяет избежать отходов и минимизировать технологические операции при извлечении содержимого.

Если требуется, позиция 408 отбраковки может быть расположена за верхними обжимными роликами 70, 72 по ходу процесса, так что отбраковка изделия будет выполняться при полностью закрытых (готовых) пакетиках 100, и будет отсутствовать возможность рассыпания содержимого и его отрицательного воздействия на чистоту операций заполнения. Данный подход может быть предпочтительным, если содержимое является особенно тонкодисперсным или подверженным рассыпанию по иным причинам.

Система контроля и регулирования предпочтительно дополнительно включает одну или несколько позиций окончательного контроля или датчиков 409, расположенных по пути передачи последовательности готовых пакетиков 100, в то время как они продолжают перемещаться на обрабатывающем колесе 48 или последующих колесах (барабанах), так что контроль может быть выполнен надлежащим образом и полностью. Например, предпочтительно выполнить контроль с помощью машинного зрения для каждого из готовых пакетиков (или выбранного их числа) при их перемещении за верхними обжимными роликами 70, 72 по ходу процесса, пока они остаются на колесе 48. Подобное расположение позволяет сделать продольный и поперечные швы 106, 104 и 102 доступными для подобного контроля посредством датчика 409 при обеспечении повторяемости и надлежащим согласованным образом для облегчения такого контроля. Для обеспечения полного контроля предусмотрено, что готовые пакетики 100 будут перемещаться на другой барабан, имеющий другую позицию контроля или датчик 409', при этом на данном барабане другая сторона готовых пакетиков 100 будет доступна для контроля.

Как только вышеупомянутые процессы будут завершены, пакетики 100 удаляют с обрабатывающего колеса 48 или последующего колеса, возможно, подвергают дополнительной проверке для обеспечения контроля качества и упаковывают. Каждый готовый пакетик предпочтительно содержит заданную порцию табака и, если требуется, ароматизированную пленку. Устройство 10, способно изготавливать и заполнять пакетики другими видами содержимого, а не только табаком, например, таким содержимым, как гранулированное, порошкообразное или твердое содержимое.

При продолжении рассмотрения следует отметить, что Фиг.1 и 2 иллюстрируют один из предпочтительных вариантов изобретения, представляющих собой высокоскоростное пакетирующее устройство 10. По существу, пакетирующее устройство 10 имеет четыре секции, включая секцию А образования трубок, секцию В передачи трубок, секцию С разрезания, подбора и выравнивания трубок и секцию D обжатия, заполнения и запечатывания трубок.

Как подробно показано на Фиг.10, в первом варианте выполнения секция А образования трубок включает рулонный запас бумажной основы 12, перемещаемой в направлении по ходу процесса с помощью соответствующих конвейерных средств (непоказанных) с характерной скоростью V1. В то же время подаваемая из рулона ароматизированная пленка или полоска 14 также перемещается в направлении по ходу процесса посредством ведомого, облицованного пробкой барабана 16 с немного меньшей скоростью V2. При перемещении ароматизированной полоски к пробковому барабану клеящее вещество наносят на верхнюю поверхность ароматизированной полоски посредством аппликатора 18. Ароматизированную полоску разрезают на куски 20 единичной длины в зоне захвата полоски 14 барабаном 16 посредством любого обычного режущего элемента, например, такого как совершающее возвратно-поступательное движение лезвие ножа или барабан 19 с ножами. Разность значений V2 и V3 обеспечивает получение заданного интервала 24 между отрезанными кусками 20 ароматизированной полоски на пробковом барабане. Меньшая скорость V2 передачи рулонной подаваемой ароматизированной пленки 14 и немного более высокая окружная скорость пробкового барабана однозначно обеспечивают образование заданного интервала 24. Затем расположенные на определенном расстоянии друг от друга, отрезанные куски 20 приклеивают в заданном положении на перемещающейся бумажной основе 12 так, как показано на Фиг.12. Клей 25 из аппликатора 26 также наносят вдоль одного края 27 бумажной основы. Вакуум 21 способствует удерживанию полосок 20 ароматизированной пленки на пробковом барабане и бумажной основе 12, как разъяснено выше.

После этого бумажную основу 12 с клеем 25 вдоль края 27 и с ароматизированными полосками 20, размещенными в заданных положениях, перемещают через гарнитуру 28, в котором бумажная основа 12 преобразуется бесконечную полую трубку 29 и в котором противоположные краевые участки бумаги склеиваются вместе с образованием продольного шва 106.

Могут быть использованы несколько вариантов выполнения гарнитуры 28 с образованием трубки, включая гарнитуру, которое включает внутреннюю щетку 30, как показано на Фиг.3 и 4, или внутренний пруток 32 с роликами, как показано на Фиг.3А и 4А. По существу, бумажную основу 12 с расположенными на определенном расстоянии друг от друга кусками 20 ароматизированной пленки на ней тянут через гарнитуру 28 посредством воздухопроницаемого бесконечного ремня и сворачивают в трубчатую форму. Для этого может быть использована любая пригодная конструкция гарнитуры, подобная описанной выше. Внутренняя щетка 30 служит для удерживания и поддержания формы трубки, образованной посредством гарнитуры, и для содействия образованию герметичного продольного шва 106.

Подобным образом, как показано на Фиг.3А и 4А, внутренний пруток 32 с роликами обеспечивает такие же результаты при поддержании трубчатой формы бумажной основы. Ролики имеют радиус кривизны, равный радиусу кривизны образуемой полой трубки 29, что обеспечивает оптимальное образование трубки. В гарнитуре может быть использована вакуумная камера для содействия образованию трубки 29. При образовании бумажных трубок только из полотна (без ароматизированной пленки) щетка и/или ролики в гарнитуре противодействуют склонности бумаги к смятию. Подобные соответствующие элементы не требуются при включении ароматизированной пленки, поскольку конструктивный элемент из полотна и пленки имеет меньшую склонность к смятию. Подвод вакуума в одном или нескольких местах вдоль гарнитуры эффективен при облегчении выполнения сгибания конструктивного элемента из полотна и пленки вследствие непроницаемости ароматизированной пленки.

В варианте выполнения, проиллюстрированном на Фиг.1, режущее устройство 34 размещено для разрезания бесконечной трубки 29 на отрезки 101 заданной длины. В качестве примера каждая отрезанная трубка 101 может иметь длину, достаточную с образованием двух пакетиков 100. После этого каждую трубку с так называемой двукратной длиной перемещают в секции В передачи на ряд в большинстве случаев желобчатых барабанов 36, которые обеспечивают выполнение для трубки 101 операций разрезания, подбора и выравнивания отрезков 101' одинарной длины, каждый из которых предназначен с образованием на один пакетик 100. Сначала трубку 101 двукратной длины разрезают пополам для получения двух отдельных отрезков 101', и затем отрезки 101' размещают в определенном порядке и выравнивают, как описано ранее.

Как показано на Фиг.1, 5 и 5А, перемещение отрезанной трубки 101 на первый барабан 202 из ряда барабанов 36 в варианте выполнения по Фиг.1 предпочтительно выполняют посредством улавливающего барабана 202, который принимает трубки, выходящие из режущего устройства 34, одну за другой, в желобок 604, когда каждый желоб