Сопло для нагнетания текучей среды в реактор с псевдоожиженным слоем

Иллюстрации

Показать всеИзобретение относится к соплу в сборе для нагнетания текучей среды в реактор с циркулирующим псевдоожиженным слоем, в частности для нагнетания тяжелых нефтепродуктов, таких как мазут и битум, в реакторы коксования в псевдоожиженном слое. Реактор с циркулирующим псевдоожиженным слоем имеет нижнее входное отверстие для псевдоожижающего газа и узлы сопел подачи сырья для жидкого сырья (22) тяжелых фракций нефтепродуктов и пара (23, 24) для распыливания. Реактор также имеет предварительный смеситель (13) для объединения жидких тяжелых фракций сырья нефтепродуктов с паром для распыливания, содержащий дроссельное сужение в проточном трубопроводе. Кроме того, в реакторе имеется секция проточного трубопровода, следующая за предварительным смесителем (13), и выпускное сопло (29). Реактор также имеет диспергатор в форме клеверного листа. Стенка каждого лепестка ограничивает сегмент полого конуса. Оси полых конусов пересекаются симметрично с центральной осью диспергатора, который выполнен с мультилепестковым выходным проходом с увеличивающейся площадью поперечного сечения. Техническим результатом изобретения является увеличение площади поверхности для взаимодействия и увлечения между струей и псевдоожиженным слоем твердых веществ. 8 з.п. ф-лы, 9 ил., 3 табл.

Реферат

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

[0001] Настоящее изобретение относится к соплу в сборе, полезному для нагнетания текучей среды в реактор с циркулирующим псевдоожиженным слоем. Это относится, более конкретно, к соплу в сборе, полезному для нагнетания тяжелых нефтепродуктов, таких как мазутов и битумов, в реакторы коксования в псевдоожиженном слое.

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[0002] Приоритет настоящей заявки заявляется по дате подачи предварительной заявки на патент США №61/348,013, поданной 25 мая 2010 года, все описание которой во всей полноте включено в настоящую заявку посредством ссылки.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0003] Реакторы с циркулирующим псевдоожиженным слоем (CFB) представляют собой хорошо известные устройства, которые могут быть использованы для проведения различных многофазных химических реакций. В реакторе такого типа текучая среда (газ или жидкость) проходит через гранулированный твердый материал с достаточно высокой скоростью, чтобы твердое вещество перешло во взвешенное состояние и вело себя, как если бы оно было текучей средой. Псевдоожижение поддерживается с помощью псевдоожижающего газа, такого как воздух, пар или газ-реагент, вводимый через распределитель (сетку, барботер или иные средства) в основании реактора. CFB реакторы в настоящее время используется во многих отраслях промышленности, среди которых каталитический крекинг тяжелых нефтяных фракций, полимеризация олефинов, газификация угля, обработка воды и переработка отходов. Одним из основных назначений являются камеры сгорания с циркулирующим псевдоожиженным слоем, в которых уголь или другое топливо с высоким содержанием серы сжигается в присутствии известняка для снижения выбросов оксидов серы (SOX); выбросы оксидов азота также снижены в результате относительно низких температур, достигаемых в этом слое. Другое применение заключается в процессе коксования в псевдоожиженном слое, известное как коксование в текучей среде и его варианты, Flexicoking™, причем оба эти процесса были разработаны компанией Exxon Research and Engineering Company.

[0004] Коксование в псевдоожиженном слое представляет собой процесс нефтепереработки, в котором тяжелое углеводородное сырье, как правило, не дистиллируемый остаток (мазут) от фракционирования или тяжелых углеводородов, превращается в более легкие и более полезные продукты путем термического разложения (коксования) при повышенных температурах реакции, как правило, приблизительно от 480 до 590°С (приблизительно от 900 до 1100°F) и, в большинстве случаев, от 500 до 550°С (приблизительно от 930 до 1020°F). Тяжелые фракции, которые могут быть переработаны коксованием в псевдоожиженном слое, включают тяжелый мазут атмосферной перегонки, ароматические экстракты, асфальты, битумы и битуминозные пески, смоляные ямы и смоляные озера в Канаде (Athabasca, Alta.), в Тринидаде, в Южной Калифорнии (La Brea (Лос-Анжелес), McKittrick (Бейкерсфилд, Калифорния), Carpinteria (Санта-Барбара, штат Калифорния), озеро Бермудес (Венесуэла) и аналогичные месторождения, такие как те, что в Техасе, Перу, Иране, России и Польше. Процесс осуществляется в установке с большим корпусом реактора, содержащем горячие частицы кокса, которые поддерживаются в псевдоожиженном состоянии при требуемой температуре реакции с паром, вводимым в нижнюю часть корпуса, со средним направлением движения частиц кокса вниз через псевдоожиженный слой. Тяжелое углеводородное сырье нагревается до температуры, при которой возможна перекачка, как правило, в диапазоне от 350 до 400°С (приблизительно от 660 до 750°С), смешиваясь с распыленным паром, и подается через несколько сопел подачи, расположенных на нескольких последовательных уровнях в реакторе. Пар вводится в отпарную секцию в нижней части реактора и проходит вверх через частицы кокса в отпарной секции, когда они спускаются от расположенной выше основной части реактора. Часть подаваемой жидкости покрывает частицы кокса в псевдоожиженном слое, а затем разлагается на слои твердого кокса и более легкие продукты, которые выделяются в виде газа или испаряемой жидкости. Давление в реакторе является относительно низким, чтобы способствовать испарению паров углеводородов, обычно в диапазоне приблизительно от 120 до 400 манометрического давления в кПа (приблизительно от 17 до 58 манометрического давления в фунтах на квадратный дюйм), и чаще всего от 200 до 350 манометрического давления в кПа (приблизительно от 29 до 51 манометрического давления в фунтах на квадратный дюйм). Легкие углеводородные фракции (термический крекинг) реакций коксования испаряются, смешиваются с псевдоожижающим паром и проходят вверх через псевдоожиженный слой в разбавленную фазовую область над плотным псевдоожиженным слоем частиц кокса. Эта смесь испаренных углеводородных фракций, образованная в реакциях коксования, протекает вверх через разбавленную фазу с паром с поверхностной скоростью от 1 до 2 метров в секунду (приблизительно от 3 до 6 футов в секунду), увлекая с собой некоторые мелкие твердые частицы кокса. Большинство захваченных твердых частиц отделяется от газовой фазы под действием центробежной силы в одном или нескольких циклонных сепараторах, и возвращается в плотный псевдоожиженный слой под действием силы тяжести через опускные трубы циклона. После чего смесь пара и паров углеводородов из реактора выгружается из выходных отверстий для газа в циклоне в скруббер, пространство, расположенное над областью реакции и отделенное от него перегородкой. Смесь охлаждается в скруббере при контакте с жидкостью, опускающейся в скруббере по навесам. Сконденсированная жидкость циркулирует по замкнутому контуру к внешнему охладителю и обратно в верхний уровень скруббера, чтобы обеспечить охлаждение для охлаждения и конденсации самых тяжелых фракций жидкого продукта. Эта тяжелая фракция, как правило, возвращается обратно в область реакции псевдоожиженного слоя до полного исчезновения.

[0005] Компоненты сырья, которые не сразу испаряются, покрывают частицы кокса в реакторе и в дальнейшем разлагаются на слои твердого кокса и более легкие продукты, которые выделяются в виде газа или испаренных жидкостей. Во время контакта сырья с псевдоожиженным слоем некоторые частицы кокса могут стать неравномерно или слишком сильно покрыты сырьем, при этом при столкновении с другими частицами кокса они могут слипаться с ними. Эти тяжелые частицы кокса не могут быть эффективно псевдоожижены паром, вводимым в нижнюю часть отпарной секции так, чтобы они впоследствии проходили вниз от реактора в отпарную секцию, где они могут слипаться вместе и накапливаться на навесах в отпарной секции, в основном на верхних рядах навесов. Традиционно, отпарная секция имеет ряд перегородок, как правило, называемых «навесами» благодаря их форме в виде перевернутых каналов, проходящих вдоль в нескольких наложенных друг на друга рядах или ярусов на корпусе отпарной секции. Кокс проходит над этими навесами во время нисходящего прохода через отпарную секцию и подвергается воздействию пара, который поступает из барботеров, расположенных на дне корпуса под навесами, и перераспределяется по мере его продвижения вверх по отпарной секции. Твердый кокс из реактора, состоящий в основном из углерода с меньшим количеством водорода, серы, азота и следами ванадия, никеля, железа и других элементов, полученный из сырья, проходит через отпарную секцию и наружу из корпуса реактора в горелку, где он частично сжигается в псевдоожиженном слое с воздухом, чтобы поднять его температуру приблизительно от 480 до 700°С (приблизительно от 900 до 1300°F), после чего горячие частицы кокса подвергаются рециркуляции в области реакции псевдоожиженного слоя, чтобы обеспечить тепло для проведения реакций коксования и выступать в качестве зародыша для формирования кокса.

[0006] Процесс Flexicoking™, также разработанный компанией Exxon Research and Engineering Company, представляет собой, по сути, процесс коксования в псевдоожиженном слое, который осуществляется в установке, содержащей, как описано выше, реактор и горелку, часто называемую в этом варианте процесса нагревателем, но также включая и газогенератор для газификации коксового остатка путем реакции со смесью воздуха/пара, с образованием горючего газа с низкой теплотворной способностью. Нагреватель в этом случае работает в обедненной кислородом среде. Газ, являющийся продуктом газификации, содержащий захваченные частицы кокса, возвращается в нагреватель, чтобы обеспечить реактор частью необходимого тепла. Обратный поток кокса, направленный из газогенератора в нагреватель, обеспечивает остальные потребности в тепловой энергии. Горячий коксовый газ, выходя из нагревателя, используется для генерации пара высокого давления перед его очисткой. Коксовый продукт непрерывно удаляется из реактора. В силу сходства между процессом Flexicoking и коксованием в псевдоожиженном слое, термин «коксование в псевдоожиженном слое» используется в настоящем описании для обозначения и объединения коксования в псевдоожиженном слое и Flexicoking, за исключением случаев, когда требуется дифференциация между этими двумя процессами.

[0007] Отпарная секция установки коксования в текучей среде находится в нижней части реактора. Частицы кокса из реактора проходят в отпарную секцию, где они контактируют с паром для отпаривания из барботера, расположенного в нижней части отпарной секции для удаления углеводородных продуктов в паровой фазе из кокса, что осуществляется в нижней части установки. В результате способности реактора хорошо перемешивать продукты, некоторое количество кокса, поступающего в отпарную секцию, по-прежнему покрыто способным к расщеплению углеводородным сырьем. Для такого материала отпарная секция выступает в качестве дополнительной ступени реактора, в которой может быть осуществлено расщепление и высыхание. По мере того как этот материал проходит через отпарную секцию, происходят дополнительные реакции расщепления. По этой причине, крайне желательно иметь в отпарной секции пробковый режим потока, с тем, чтобы свести к минимуму количество способного к расщеплению материала, направляемого в горелку или в нагреватель в качестве углеводородного противоточного потока, где оно эффективно переводится в кокс. При использовании простейших установок коксования в текучей среде, в отличие от Flexicokers, это явление не является слишком невыгодным, поскольку количество материала небольшое, но в случае Flexicokers этот материал направляется в нагреватель, где он подвергается воздействию высокой температуры, обедненной кислородом среды. Непрореагировавший материал, который поступает в нагреватель, может расщепиться, чтобы сформировать полный ассортимент продуктов в паровой фазе. Эти продукты затем переносятся в верхнюю часть нагревателя, где они могут конденсироваться на поверхностях, в результате чего ограничивается вместимость и/или длина пробега.

[0008] Несмотря на то, что углеводородный противоточный поток не является серьезной проблемой для установок коксования в текучей среде, эти установки испытывают затруднения различного типа, связанные с работой отпарной секции. Накопление отложений в навесах отпарной секции, которые обычно принимают характерную форму, благодаря которой они называются «акульими плавниками», делает отпарную секцию чувствительной к уменьшенным зазорам, которые могут прерывать циркуляцию кокса в отпарной секции, ограничивать псевдоожижение кокса в реакторе и, в конечном итоге, привести к незапланированной потере мощности или незапланированной остановке реактора.

[0009] Плотный псевдоожиженный слой ведет себя в целом как хорошо перемешанный реактор. Однако компьютерное моделирование динамики холодного потока и исследования с помощью изотопных индикаторов показали, что значительное количество увлажненного кокса может быстро обойти ступень реактора и войти в контакт с навесами отпарной секции, где часть мокрой пленки преобразуется в кокс, связывая вместе частицы кокса. Со временем углеводородные образования конденсируются из паровой фазы в промежутках между частицами, создавая отложения, которые очень тяжело и трудно удалить. Существующая практика в установках коксования в текучей среде представляет собой повышение температуры в реакторе для ускорения реакции термического крекинга. Это обеспечивает возможность более быстрого высыхания кокса и, тем самым, уменьшения количества увлажненного кокса, поступающего в отпарную секцию. Однако более высокая температура в реакторе повышает скорость повторного крекинга углеводородных паров и снижает С4+ выход жидких продуктов, что приводит к экономичному расходу.

[0010] Чтобы преодолеть эту проблему, с разной степенью успеха ранее были предприняты и другие попытки. Один подход заключался в том, чтобы улучшить операцию отпаривания, например, путем установки отпарной секции с паровыми барботерами, расположенными под навесами отпарной секции, как было отмечено в статье «Заполнение противотока из газа и твердых частиц в псевдоожиженном слое» авторов Hsiaotao Bi и др., в журнале Eng. Chem. Res. 2004, 43, 5611-5619.

[0011] Другой подход как к сокращению засорения реактора и увеличению выхода жидких продуктов заключался в том, чтобы улучшить распыление сырья, когда оно поступает в псевдоожиженный слой, с ожиданием, что улучшение распыления приведет к снижению степени, с которой нефтепродукт будет перемещаться вниз в отпарную секцию в жидкой форме. Традиционные распылительные сопла, используемые в процессе коксования в текучей среде, используют пар для содействия распылению нагретого мазута или битума в псевдоожиженный слой горячих частиц кокса: эффективный контакт капель мазута и увлечение частиц кокса играет важную роль в повышении работоспособности реактора и в повышении выхода жидкого продукта. Вводимая струя образует высокоскоростной поток в псевдоожиженном слое, в который увлекаются частицы псевдоожиженного кокса. Одна из основных проблем в процессе состоит в том, что в псевдоожиженном слое с плохо работающими распылительными соплами имеется тенденция к образованию жидко-твердых агломератов, что приводит к высокой локальной нагрузке жидкостью твердых веществ и образованию больших увлажненных агломератов сырья/кокса. Эти более тяжелые агломераты могут иметь тенденцию к сегрегации вблизи нижней части реактора и засорению внутренних частей реактора, в частности, в отпарной секции, как отмечалось выше. Благодаря улучшенной производительности в распылении сырья, контакт между высокоскоростными потоками струй сырья и твердым коксом можно улучшить, результатом чего является общее улучшение работоспособности реактора, с более длинным пробегом, за счет уменьшения засорения отпарной секции и/или более высоким выходом жидкого продукта, за счет более низкой рабочей температуры реактора. Более высокие скорости подачи жидкости могут быть также получены за счет использования усовершенствованных сопел подачи.

[0012] Сопло с участием пара, предложенное для использования в установках коксования в текучей среде, описано в патенте США №6003789 (выданном на имя Base) и в патенте Канады №2224615 (выданном на имя Chan). В этом сопле, которое обычно крепится к боковой стенке флюидкокера так, чтобы оно проходило через стенку в псевдоожиженном слое частиц кокса, создается содержащий пузырьки поток смеси тяжелой нефти/пара, который распыляется в отверстии сопла. Используемое сопло имеет круглый проточный проход, содержащий в следующей последовательности: впускное отверстие; первую секцию сжатия уменьшающегося диаметра; диффузор расширяющегося диаметра; вторую секцию сжатия уменьшающегося диаметра и выпускное отверстие. Сходящиеся секции ускоряют поток смеси и вызывают уменьшение размера капли за счет механизмов удлинения и сдвига потока. Вторая секция сжатия предназначена для ускорения потока смеси больше, чем это осуществляет первая секция сжатия и, как следствие, капли, созданные в результате первого сжатия, еще больше уменьшаются в размерах при втором сжатии. Диффузор обеспечивает возможность замедления смеси и снижения скорости прежде, чем ускориться во второй раз. Задача состоит в том, чтобы снизить средний диаметр капель до относительно малого размера, как правило, порядка 300 мкм, поскольку сообщается, что самая высокая вероятность столкновения тяжелых капель нефтепродуктов с нагретыми частицами кокса происходит, когда как капли, так и нагретые частицы имеют схожие диаметры; поэтому, требуется иметь капли размером 200 или 300 мкм.

[0013] Цель, достигаемая соплом, раскрытым в патенте США №6003789, заключается в создании распыленной струи мелких капель нефтепродуктов, что, в соответствии с общепринятой точкой зрения, приводит к лучшему контакту между частицами кокса и капельками нефтепродуктов. Концепция последующего подхода, подробно изложенная в статье «Инжекция жидкой распыленной струи в псевдоожиженный слой: смешивание частиц и жидкости и ее влияние на выход флюидкокера», в журнале Ind. Eng. Chem. Res., 43 (18), 5663, авторов House P. и др., предполагает, что первоначальный контакт и смешивание между каплями жидкости и горячими частицами кокса должен быть усилен, с меньшим расчетом на размер капель жидкости в распыленной струе. Предложено распылительное сопло, использующее вытяжную трубу, причем сопло такого типа также описано в патенте США №7025874 (на имя Chan). Это сопловое устройство работает с использованием импульса жидкой струи, выходящей из отверстия сопла для втягивания твердых веществ в смеситель вытяжной трубы, и вызывает интенсивное перемешивание твердых веществ и жидкости в смесителе и, тем самым, повышает вероятность вступления в контакт отдельных капель и частиц. В результате, повышается вероятность покрытия тонким слоем нефтепродуктов большего числа частиц кокса, что приводит к улучшению выхода жидкости; производство агломерата становится ограниченным, что приводит к сокращению засорения и к понижению рабочей температуры реактора, одновременно достигая высокого выхода жидкого продукта, путем снижения ограничений массопереноса в процессе испарения жидкости. Фактическая конструкция содержит распылительное сопло для создания струи, которая проходит через боковую стенку реактора, и смеситель типа вытяжной трубы с открытым концом, расположенный горизонтально внутри реактора и совмещенный с соплом так, что распыленная струя из сопла будет перемещаться через трубу и увлекать поток частиц кокса и псевдоожижающего газа в трубу, где происходит перемешивание кокса и капель жидкости. Вытяжная труба предпочтительно имеет секцию Вентури, способствующую созданию низкого давления в трубке, чтобы содействовать всасыванию частиц кокса и псевдоожижающего газа. Это устройство, однако, не было коммерчески успешным из-за опасений по поводу загрязнения конструкции в псевдоожиженном слое.

[0014] Круглое выпускное отверстие сопел, изображенное, например, в патентах, выданных на имя Base и Chan, создает цилиндрический шлейф жидкости, выходящей из выпускного отверстия сопла, причем этот шлейф имеет минимальное отношение площади к периметру, а это создает значительное препятствие для проникновения твердых частиц в центральную часть струи, что может привести к контакту между горячими частицами кокса и введенным не самым оптимальным потоком нефтепродуктов.

[0015] Усовершенствованное устройство перемешивания описано в патенте США №7140558 (выданном на имя McCracken); это устройство, о котором в настоящем документе говорится как о стабилизаторе двустороннего потока, приносит нефтепродукты и пар в основной проточный трубопровод, ведущий к соплу, через подающие трубопроводы, которые расположены под острым углом к основному проточному трубопроводу и под углом друг к другу. Кроме того, в паровой линии в точке, где она попадает в основной трубопровод, расположен ограничитель потока так, что пар ускоряется, когда он входит в основной трубопровод. Утверждается, что эта конфигурация для перемешивающей ступени сопла придает потоку улучшенные характеристики.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0016] Было установлено, что сопла, используемые в реакторах с циркулирующим псевдоожиженным слоем, таких как реакторы коксования в текучей среде, как было описано выше, не могут быть оптимальными для получения контакта мазута/псевдоожиженного кокса, в первую очередь, как следствие эффективности перемешивающего устройства, конфигурации отверстия сопла, или и того и другого вместе. Мы обнаружили, что улучшенное перемешивание между тяжелыми сырьевыми нефтепродуктами и паром для распыливания может быть достигнуто за счет использования устройства предварительного перемешивания, выполненного в виде парового инжектора дроссельного типа с радиальным отверстием в сопле. Этот перемешивающее устройство обеспечивает улучшенную стабильность работы сопла, а также обеспечивает возможность использования более широкого рабочего диапазона, охватывающего более широкий диапазон состояний, которые могут быть использованы. При использовании сопла с усовершенствованной конструкцией диспергатора, может быть достигнут улучшенный контакт между частицами кокса и нефтепродуктами в реакторе.

[0017] Узел сопла содержит предварительный смеситель, который проточно соединен, посредством проточного трубопровода, с корпусом сопла, которое выпускает распыленное сырье в виде струи на частицы, циркулирующие внутри реактора. В существующих реакторах проточный трубопровод между нефтяными и паровыми соединениями на внешней стенке реактора и кончиком сопла внутри, как правило, проходит приблизительно на длину в 40-150 см. Предпочтительный предварительный смеситель с дроссельной заслонкой, описанный ниже, стабилизирует поток и при более длинных трубопроводах, возможно, более длинных чем 150 см в длину, причем одновременно поддерживает широкий рабочий диапазон для скоростей пара/нефтепродуктов с уменьшенной вероятностью пульсации струи при относительно высоких скоростях пара или дросселирования при высоких скоростях нефтепродуктов.

[0018] Стабилизирующий эффект предварительного смесителя может быть усилен за счет использования конкретных стабилизаторов или стабилизаторов потока в проточном трубопроводе между предварительным смесителем и выпускным соплом. Картина распыления из выпускного сопла может быть также усилена, а контакт между нефтепродуктами и частицами в псевдоожиженном слое улучшен, за счет использования в отверстии выпускного сопла соответствующего диспергатора.

[0019] В соответствии с изобретением, пар для распыливания вводится в нефтяной поток в корпусе предварительного смесителя, выполненного в виде дросселя, ограниченного сужением проточного трубопровода. Пар для распыливания подается через радиально расположенные впускные отверстия под более высоким давлением, чем поток нефтепродуктов. Интенсивное перемешивание, которое происходит ниже по потоку от сужения дроссельной заслонки, приводит к улучшенной стабильности распыления.

[0020] Улучшение контакта нефтепродуктов/частиц кокса, получающееся в результате использования предварительного смесителя, может быть достигнуто при использовании простого круглого отверстия на реакторном конце узла сопла, но также может быть достигнуто и дальнейшее улучшение (с результирующим сокращением толщины пленки нефтепродуктов на частицах кокса) путем использования многолепесткового диспергатора в отверстии выпускного сопла. Диспергатор обеспечивает выхлопную струю с увеличенной площадью поверхности струи, соответствующей форме проточных каналов в диспергаторе, что приводит к существенному улучшению контакта между струей сырья и твердыми частицами в слое и увлечению твердых частиц жидкой струей.

[0021] В своей предпочтительной форме диспергатор в отверстии выпускного сопла содержит корпус, имеющий центральный проточный проход, ведущий от задней части (подающей стороны) корпуса по направлению к выпускному концу диспергатора, и большое количество диспергирующих лепестков, расположенных в корпусе и сообщающихся с центральным проточным проходом. В предпочтительной форме многолепестковый диспергатор имеет форму клеверного листа и обычно содержит от трех или четырех расходящихся квазиконических проточных проходов, симметрично расположенных вокруг центральной оси и открытых к центральному проточному проходу проточного трубопровода. Эти диспергирующие лепестки формируют дисперсную картину капель струи нефтепродуктов, имеющих форму, соответствующую форме лепестков в корпусе диспергатора. Каждый лепесток ограничен стенкой, образованной в корпусе диспергатора, причем стенка каждого лепестка ограничивает сегмент полого конуса; оси полого конуса пересекаются симметрично с центральным проточным проходом так, что каждый полый конус открыт вдоль своей длины к проточному проходу для формирования увеличивающегося многолепесткового выпускного прохода, площадь поперечного сечения которого увеличивается от задней части к передней части корпуса диспергатора. В этом варианте диспергатор имеет форму клеверного листа, либо трехлепестковую, либо четырехлепестковую, с выполненными в корпусе тремя или четырьмя лепестками.

[0022] Диспергатор обычно изготовлен в виде продолжения кругового корпуса сопла в конце проточного прохода, расширяющегося в более широкое, не круглое мультилепестковое отверстие, которое увеличивает отношение периметра к площади отверстия сопла. С помощью диспергатора струя жидкости, выходящая из сопла, будет также иметь соответствующую некруглую форму, что значительно усиливает не только дисперсию жидкости, но и увеличивает площадь поверхности для взаимодействия и увлечения между струей и псевдоожиженным слоем твердых веществ.

[0023] В этом аспекте, следовательно, настоящее изобретение предлагает узел сопла с выпускным соплом, имеющим сходящуюся впускную секцию, которая следует за секцией проточного трубопровода и соединена с ней для создания сдвига в смеси жидкого сырья/пара и создания капель жидкого сырья уменьшенного размера внутри выпускного сопла с многолепестковым диспергатором в отверстии выпускного сопла, чтобы получить струю жидкого сырья, имеющую увеличенную площадь поверхности, по сравнению с цилиндрической струей. В качестве альтернативы диспергатору с лепестками, для увеличения площади поверхности распыленной струи относительно площади поверхности струи простой круглой формы может быть использован диспергатор простой веерной формы. Проточный трубопровод, соединяющий предварительный смеситель с выпускным соплом, также имеет функцию по контролю стабильности и эффективности распыления. Несмотря на то, что простой цилиндрический проточный трубопровод, расположенный между предварительным смесителем и соплом, является эффективным в случае предварительного смесителя дроссельного типа, и тем более многолепесткового диспергатора, контроль над размером капель в распыляемой струе может быть достигнут путем использования стабилизатора потока, или стабилизатора, расположенного в проточном трубопроводе между предварительным смесителем и выпускным соплом.

[0024] Узел сопла полезен при инжекции текучих сред в реакторы с циркулирующим псевдоожиженным слоем различного типа, в которых требуется наличие хорошего контакта между компонентами псевдоожиженного слоя и введенной текучей средой. Узел сопла особенно полезен в реакторах коксования в текучей среде, но потенциально полезен и в других CFB реакторах, в которых подобные проблемы также имеют место.

[0025] В предпочтительной форме, используемой в установках коксования в текучей среде, реактор установки содержит:

секцию реактора с плотным слоем, ограниченную стенкой реактора, как правило, в форме усеченного конуса, с наибольшей площадью поперечного сечения сверху,

область основания, расположенную ниже секции реактора с плотным слоем, в которую вводится псевдоожижающий газ для псевдоожижения плотного слоя тонкоизмельченных твердых частиц кокса в секции реактора с плотным слоем,

впускные отверстия для тяжелых фракций нефтепродуктов, впускные сопла для сырья которых расположены по периметру стенки реактора на различных высотах выше области основания,

камеру или скруббер, расположенный выше секции реактора с плотным слоем и отделенный от секции реактора с плотным слоем,

циклоны, расположенные в верхней части секции реактора с плотным слоем, каждый из которых имеет входное отверстие для потока выходящих газов и частиц кокса, выпускное отверстие для выпуска газов из циклона, выходящее в камеру над секцией реактора, и опускные трубы циклона для возвращения частиц кокса, отделенных от газа в циклоне, в секцию реактора с плотным слоем,

при этом отпарная секция в области основания реактора содержит навесы и барботеры для отпаривания пара.

[0026] Реактор соединен в установке с горелкой/нагревателем с помощью трактов коксоподачи в обычном порядке тракт подачи холодного кокса забирает кокс из нижней части отпарной секции к горелке/нагревателю, а тракт возврата горячего кокса приносит горячий кокс из горелки/нагревателя обратно в реактор. В случае Flexicoker за корпусом нагревателя следует газификатор, как описано выше.

[0027] Во флюидкокере впускные отверстия для сырья, которые расположены по существу горизонтально по периметру реактора, доставляют сырье тяжелых нефтяных фракций в реактор. Каждое из них имеет узел сопла для сырья, как описано выше, предпочтительно с предварительным смесителем дроссельного типа, и проточный стабилизатор, и с многолепестковым диспергатором для обеспечения оптимальной конфигурации для струи, поступающей в реактор из сопла.

[0028] В этом аспекте, следовательно, изобретение в его предпочтительной форме предлагает реактор с циркулирующим псевдоожиженным слоем, имеющий стенки круглого с вертикальной осью сечения, нижнее впускное отверстие для введения псевдоожижающего газа и узлы сопел для подачи жидких фракций нефтепродуктов и пара для распыливания выше нижнего впускного отверстия для введения псевдоожижающего газа и вокруг стенки реактора, причем каждый узел сопла проходит по существу горизонтально в реактор через стенку реактора, выпускное отверстие сопла находится внутри реактора, а впускное отверстие для жидких фракций сырья нефтепродуктов находится на конце, наиболее удаленном от выпускного сопла. Каждый узел сопла содержит:

секцию предварительного смесителя для смешивания тяжелых жидких фракций нефтепродуктов с паром для распыливания с образованием смеси жидкого сырья/пара, содержащей капли жидкого сырья, причем секция предварительного смесителя содержит дроссельные сужения в проточном трубопроводе, ограничивающие горловину, и большое количество радиальных впускных отверстий для пара, расположенных вокруг горловины;

секцию проточного трубопровода, следующую за секцией предварительного смесителя и соединенную с ней, проходящую от секции предварительного смесителя к секции выпускного сопла для переноса потока смеси жидкости/пара, созданной предварительным смесителем;

секцию выпускного сопла, имеющую сходящееся впускное отверстие, следующее за секцией проточного трубопровода и соединенную с ней для создания напряжения сдвига в смеси жидкого сырья/пара и создания капель жидкого сырья уменьшенного размера внутри секции выходного сопла; и, предпочтительно,

диспергатор, расположенный на выходе из секции выпускного сопла для получения распыленной струи жидкого сырья, имеющей увеличенную площадь поверхности по сравнению с цилиндрической струей.

[0029] Узел сопла использует сходящуюся - расходящуюся секцию предварительного смесителя дроссельного типа для введения пара для распыливания в поток тяжелых фракций нефтепродуктов под давлением в узкой части горловины сужения. Стабильность в потоке сырья, на которое воздействует предварительный смеситель, дополнительно улучшается путем использования ограничивающего - расширяющего стабилизатора потока, или стабилизатора, помещенного в проточный трубопровод между предварительным смесителем и отверстием сопла.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0030] На прилагаемых чертежах:

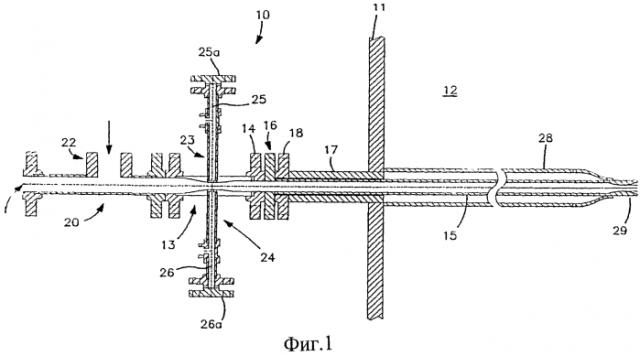

Фиг.1 изображает узел сопла в сечении, включая предварительный смеситель дроссельного типа;

Фиг.2 изображает увеличенную секцию предпочтительного корпуса предварительного смесителя;

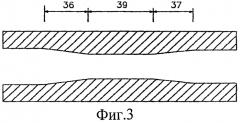

Фиг.3 изображает секцию стабилизатора потока, или стабилизатора, для использования в проточном трубопроводе между предварительным смесителем и соплом;

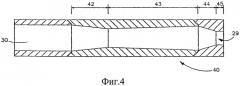

Фиг.4 изображает секцию альтернативной конфигурации для стабилизатора потока, или стабилизатора;

Фиг.5А изображает продольный разрез многолепесткового диспергатора;

Фиг.5В изображает поперечное сечение на самом конце многолепесткового диспергатора, показанного на Фиг.6А;

Фиг.6 представляет собой график, показывающий результаты тестирования различных предварительных смесителей;

Фиг.7 представляет собой график, показывающий результаты тестирования различных стабилизаторов потока;

Фиг.8 представляет собой график, показывающий результаты тестирования различных диспергаторов.

ПОДРОБНОЕ ОПИСАНИЕ

Узел сопла

[0031] Узел сопла в собранном виде для получения улучшенной дисперсии сырья в псевдоожиженном слое показан на Фиг.1. Узел 10 сопла, который проходит через стенку 11 реактора в его внутреннюю часть 12, содержит секцию 13 предварительного смесителя дроссельного типа, соединенную с фланцем 14, прикрепленным к выпускному или нижнему концу конца секции предварительного смесителя. Фланец 14, соответственно, может быть приварен к концу секции предварительного смесителя или прикреплен любым другим подходящим способом, например, навинчиванием по резьбе. Проточный трубопровод 15, который проходит от предварительного смесителя к выпускному соплу, оснащен фланцем 16 в его впускном или верхнем конце, чтобы обеспечивать проточное соединение с предварительным смесителем на фланце 14. Проточный трубопровод 15 с выпускным соплом 29 на его конце внутри реактора поддерживается, вместе с секцией предварительного смесителя, традиционным способом сквозными болтами на имеющем фланец конце 18 внешнего опорного кожуха 17 (не показано). Трубопровод 20 прикреплен фланцем к впускной стороне секции 13 предварительного смесителя и проходит до очищающего отверстия 21, которое при работе, как правило, закрыто фланцевой крышкой (не показана). Очищающее отверстие предусмотрено для обеспечения возможности очистки узла сопла от загрязнений, пропуская шомпол через незакрытое очищающее отверстие вплоть до выпускного сопла, а если шомпол достаточно мал, то через выпускное отверстие на внутреннем конце сопла.

[0032] Впускное отверстие 22 предназначено для подачи тяжелых фракций нефтепродуктов, тогда как пар для распыливания поступает через два расположенных радиально напротив друг друга входных паропровода 23, 24, в отверстия, расположенные в корпусе предварительного смесителя. Паропроводы также снабжены очищающими отверстиями 25, 26, расположенными на их наружных концах, обычно покрытых закрывающими пластинами 25а, 26а с фланцем, для обеспечения прохождения шомполов во входные отверстия в корпусе предварительного смесителя.

[0033] Трубопровод 15 круглого сечения проходит через стенку 11 реактора и внутри реактора заключен в кожух 28, вплоть до корпуса выпускного сопла, в основном, для конструктивной поддержки и защиты трубопровода от эрозии твердыми частицами, циркулирующими в реакторе.

Предварительный смеситель дроссельного типа

[0034] Функцией предварительного смесителя является создание стабильного двухфазного потока для эффективного распыления в реакторе. Предпочтительная конфигурация предварительного смесителя дроссельного типа, который смешивает пар и сырье тяжелых фракций нефтепродуктов для создания дисперсного «пузырькового» потока в трубопроводе, приводящего к распылительному соплу, показана на Фиг.2. Предварительный смеситель напоминает трубку Вентури со сходящейся - расходящейся горловиной, но в предварительном смесителе пар вводится при давлении выше, чем давление нефтепродуктов.

[0035] Газ (пар) поступает в корпус 13 дроссельной заслонки в его горловине 31 че