Способ непрерывного получения графенов

Иллюстрации

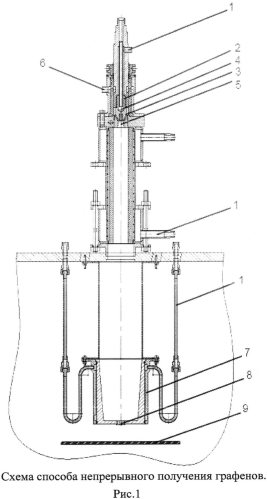

Показать всеИзобретение относится к области нанотехнологий и может быть использовано для получения композиционных материалов с высокой электро- и теплопроводностью, добавок в бетоны и керамику, сорбентов, катализаторов. Углеродсодержащий материал испаряют в объемной термической плазме и конденсируют на поверхности мишени 9 и внутренней поверхности коллектора 7. Используют плазмотрон 3, включающий соосно расположенные электроды: стержневой катод 4 и выходной анод 5, имеющий форму сопла. Газообразный углеродсодержащий материал 6 подают с плазмообразующим газом через вихревую камеру с каналами 2 и выбирают из группы, состоящей из метана, пропана, бутана. Дно коллектора выполнено с отверстием 8 для прохода газового потока. Изобретение позволяет снизить энергоемкость процесса, расширить виды используемого углеводородного сырья, упростить конструкцию устройства и обеспечить непрерывность процесса и его высокую производительность. 2 ил., 3 пр.

Реферат

Изобретение относится к области нанотехнологий и может быть использовано для получения углеродных наноструктур, в частности графенов. Синтезированные этим способом углеродные материалы могут быть применены в качестве основы композиционных материалов, обладающих высокой электро- и теплопроводностью, как добавка в бетоны и керамики, могут выступать в роли сорбента, а также носителя катализаторов.

Известен способ получения фуллеренов (заявка на изобретение RU №2005141129 «Способ получения фуллеренов», МПК C01B 31/02, опубл. 10.06.2006), в котором углеводородсодержащий газ и кислородсодержащий газ выпускают из выпускной секции, размещенной в фуллереновом реакторе, в фуллереновый реактор и сжигают.

Недостатками известного способа является невысокая доля конверсии углеводородного сырья в фуллерены, высокое содержание кислорода в фуллереновой продукции, а также неэкологичность процесса, обусловленная большим количеством отходов и выбросами продуктов сгорания в атмосферу.

Известен способ (заявка на изобретение RU 97115694 «Способ и устройство для получения фуллеренов», МПК C01B 31/02, опубл. 10.07.1999), в котором фуллерены получают путем воздействия на углеводород электрической дугой, причем в качестве углеродосодержащего материала используют жидкий углеводород.

Недостатками такого способа является высокая энергоемкость процесса, связанная с использованием электрической дуги, а также низкая технологичность процесса, обусловленная тем, что жидкий углеводород заполняет корпус выше уровня электродов, что затрудняет введение углеводорода в разрядную камеру и сбор готового продукта.

Известен способ получения углеродных нанотрубок (патент RU 2414418 «Способ получения водорода и углеродных нанотрубок из углеводородного газа», МПК C01B 3/26, C01B 31/02, B82B 3/00, опубл. 20.03.2011), в котором предварительно в среде инертного газа осуществляют распыление катализатора до наноразмерных частиц путем испарения анодного графитового электрода, внутри которого устанавливают проволоку из металла, который используют в качестве катализатора, диаметром 0,5 мм и менее. Затем инертный газ откачивают, зажигают электрическую дугу переменного тока методом касания электродов с последующим увеличением межэлектродного расстояния до 0,3÷0,5 мм и в плазме электрического разряда осуществляют высокотемпературный пиролиз углеводородного газа при давлении в реакторе 0,5÷2 атм с получением водорода и углеродных наноструктур. Рост углеродных наноструктур, представляющих собой преимущественно одно- и многослойные нанотрубки без примесей других углеродных структур углерода, происходит на синтезированных частицах катализатора. В качестве инертного газа используют гелий. В качестве углеводородного газа используют метан, попутный нефтяной газ, ацетилен, пропан, бутан, природный газ. В качестве катализатора используют палладий, железо, никель, кобальт.

Недостатком такого способа является высокая энергоемкость, связанная с использованием электрической дуги переменного тока, высокие затраты на поведение способа, обусловленные необходимостью использования дорогостоящих катализаторов (кобальт, никель и т.д.).

Наиболее близким к заявляемому является способ, представленный в патенте RU 2489350 C2 «Способ получения углеродных наноматериалов и устройство для его реализации», МПК C01B 31/02, B82B 3/00, B82Y 40/00, опубл. 10.08.2013. Бюл №22. По данному способу углеродсодержащий материал испаряют в объемной термической плазме и конденсируют на внешней поверхности анода и внутренней поверхности катода. Используют плазму тлеющего разряда. При этом тлеющий разряд устанавливают подачей электрического напряжения, достаточного для пробоя межэлектродного промежутка в области, образованной анодом, расположенным в полости полого катода соосно с ним, и стенками полого катода. Анод расположен в полости полого катода с возможностью перемещения по оси в целях установления расстояния, необходимого для возникновения пробоя, а также для установления требуемого распределения электрического потенциала, поля, плотности тока и зарядов в разрядном промежутке, а полый катод имеет форму стакана с проницаемым дном, обеспечивающим возможность подачи через него углеродсодержащего сырья. Используемое углеродсодержащее сырье может находиться в газообразном или жидком состоянии, в качестве углеводородного сырья могут служить газообразные (метан, пропан, бутан и т.д.) и жидкие (нефть, мазут, газойль и т.д.) углеводороды. Поверхность, на которой накапливается получаемый углеродный наноматериал, представляет собой внешнюю поверхность анода и внутреннюю поверхность полости катода. Недостатками данного изобретения являются:

- сложность конструкции, связанная с расположением анода в катоде и применением дополнительного устройства для перемещения его вдоль оси;

- необходимость рециркуляции непрореагировавших газов для увеличения степени их превращения, что усложняет практическую реализацию этого способа, так как впускное отверстие находится в дне катода;

- в качестве плазменного источника применен тлеющий разряд с существенной термической неравновесностью. Это приводит к возникновению трудностей по обеспечению воспроизводимости свойств углеродных наноматериалов;

- способ получения не является непрерывным и производительным, поскольку образование продукта происходит в объеме катода диаметром 60 мм и высотой 100 мм и на графитовом аноде диаметром 5 мм.

Задачей заявляемого изобретения является создание способа непрерывного получения графенов, позволяющего достигать технические результаты, заключающиеся в снижении энергоемкости процесса, расширении видов углеродсодержащего сырья, упрощении конструкции устройства и обеспечении непрерывности процесса и его высокой производительности.

Поставленная задача достигается разложением газообразного углеродсодержащего материала из группы, состоящей из метана, пропана, бутана в плазме, и его конденсацией на поверхности, способ отличается тем, что в качестве плазмы используют объемную термическую плазму, генерируемую плазмотроном с соосно расположенными электродами, при этом полый выходной электрод - анод имеет форму сопла, катод - в виде стержня, углеродсодержащий материал подают с плазмообразующим газом в реакционную зону через вихревую камеру, необходимую для стабилизации дуги газовым потоком, а в качестве поверхности используют внутреннюю поверхность коллектора, дно которого выполнено с отверстием для прохода газового потока, и поверхность мишени, установленной перпендикулярно этому потоку. Катод, анод и коллектор охлаждаются водой. В качестве плазмообразующего газа используют один из газов: гелий, аргон, азот или их смесь. При использовании данного способа:

- расход углеродсодержащих материалов, плазмообразующего газа и мощность плазмотрона регулируются независимого друг от друга;

- позволяет работать в диапазоне давлений от 200 до 760 Торр;

- меняя давление и скорость плазменной струи, можно в широких пределах варьировать скорость охлаждения получаемого конденсата;

- время непрерывного синтеза ограничивается ресурсом катода плазмотрона, что может составить 50 часов для используемых конструкций медных катодов с вольфрамовой вставкой.

На рис. 1 представлена схема способа непрерывного получения графенов.

Способ получения графенов может быть реализован следующим образом: включается подача охлаждающей воды 1 и рабочего газа, поступающего в канал вихревой камеры 2 для ввода рабочего газа. Далее подается напряжение в плазмотроне 3 между катодом 4 и анодом 5 и одним из известных способов зажигается дуга между ними. Расстояние между электродами постоянно и составляет 6 мм. После стабилизации температур в водяных системах охлаждения вводится закрученным потоком плазмообразующий газ с углеродсодержащим материалом 6.

Расход сажи с катализаторами составляет 0,2-1 г/мин. В качестве плазмообразующего газа используется гелий или аргон при давлениях 350-710 Торр и при варьировании его расхода от 0,5 до 1 г/ сек. Фактически время синтеза определяется емкостью баллонов с газами. Графены собирают на внутренней поверхности коллектора 7 с отверстием 8 и поверхности металлической мишени 9 после охлаждения реактора до комнатной температуры.

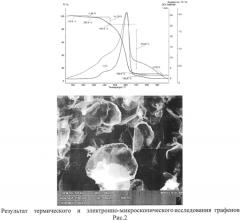

Анализ синтезируемых графенов, полученных на металлической мишени, проводился методом синхронного термического исследования и электронной микроскопией.

Пример 1. После температурной стабилизации в реактор тангенциально вводят с гелием смесь пропана с бутаном при давлении гелия 710 Торр и расходе 0,5 г/сек, токе дуги 400A, напряжении 70 В. Расход смеси газов составлял 30 г/мин. Время работы установки 20 мин. На поверхности коллектора образовалась сажа с небольшим содержанием графенов. На мишени - графены в виде дефектных розочек. Выход - 8 вес.%.

Пример 2. Испарение смеси пропана с бутаном при расходе 30 г/мин, при давлении - аргона 500 Торр, расходе 3,5 г/сек, ток дуги 350А и напряжение 23 В дает образование слоистых графенов как на мишени, так и в коллекторе. На мишени дополнительно образуется аморфный углерод. Выход - 50 вес.%

Пример 3. При снижении давления до 350Торр, токе 400 А, напряжении 35 В и расходе смеси пропана с бутаном 25 г/мин графены синтезируются на мишени и в коллекторе. Выход - 95 вес.% (рис. 2).

Пример 4. Уменьшение скорости подачи метана и давления Не до 13,2 г/мин и 300 Торр увеличило выход графенов размером до 600 нм с постоянной геометрией до 90 вес.%.

Таким образом, по возможности непрерывно работать с высокой производительностью в широком диапазоне давлений заявляемый способ имеет преимущества.

Способ непрерывного получения графенов, включающий в себя разложение газообразного углеродсодержащего материала из группы, состоящей из метана, пропана, бутана в плазме, и его конденсацию на поверхности, отличающийся тем, что в качестве плазмы используют объемную термическую плазму, генерируемую плазмотроном с соосно расположенными электродами, при этом полый выходной электрод - анод имеет форму сопла, катод - в виде стержня, углеродсодержащий материал подают с плазмообразующим газом в реакционную зону через вихревую камеру, а в качестве поверхности используют внутреннюю поверхность коллектора, дно которого выполнено с отверстием для прохода газового потока, и поверхность мишени, установленной перпендикулярно этому потоку.