Способ получения привитых силоксановых покрытий с сорбционными n-аминоди(метиленфосфоновыми) группами на волокнах и модифицированные волокнистые материалы

Иллюстрации

Показать всеИзобретение относится к химической технологии волокнистых материалов и касается способа получения привитых силоксановых покрытий с сорбционными N-пропиламиноди(метиленфосфоновыми) группами на волокнах. Способ включает на первой стадии обработку волокон спиртовым раствором олиго(аминопропил)этоксисилоксана, удаление растворителя, протонирование модифицированной поверхности водным раствором HCl и просушивание, на второй стадии - получение на протонированной поверхности N-пропиламиноди(мстиленфосфоновой) кислоты кипячением с параформом и H3PO3 в среде бензола и диглима, отгонку азеотропа, промывку волокон диглимом и этанолом и сушку при 100°C. В качестве волокнистого материала используют материал из органического и неорганического волокна в виде моноволокна, комплексной нити, ленты, пряжи, ткани, нетканого полотна, трикотажного полотна. Изобретение обеспечивает придание волокну сорбционных свойств, характерных для класса фосфорсодержащих сорбентов. Обработанные волокна обладают совокупностью уникальных сорбционных и эксплутационных свойств, так как являются селективными сорбентами для ряда цветных металлов, редкоземельных элементов, урана, актиноидов, что делает их перспективными сорбентами для многих отраслей промышленности. 2 н. и 2 з.п. ф-лы, 2 ил., 3 табл.

Реферат

Изобретение относится к текстильной промышленности и может найти применение для отделки волокон с целью придания им сорбционных свойств. Более конкретно изобретение относится к способу получения привитых силоксановых покрытий с сорбционными N-пропиламиноди(метиленфосфоновыми) группами на различных волокнах, который делает возможным получение волокнистых сорбентов с улучшенными свойствами.

Полученные заявляемым способом новые волокнистые сорбенты перспективны для использования во многих отраслях промышленности, в частности, для извлечения ионов металлов из различных сред.

Придание различным волокнам сорбционных свойств является актуальной задачей, поскольку волокнистые сорбенты обладают значительным преимуществом по сравнению с гранульными, а именно высокой удельной поверхностью и, как следствие, высокой скоростью хемосорбции, которая на 1-2 порядка выше, чем у гранульных сорбентов. Развитая поверхность, различные формы органических и неорганических волокнистых материалов с сорбционными свойствами (моноволокно, комплексная нить, лента, пряжа, ткань, нетканое и трикотажное полотно) способствуют рациональному оформлению фильтровальных аппаратов.

Известны способы получения гранульных кремнеземов с ковалентно закрепленными группами фосфоноых кислот [Синявская Э.И., Цымбал Л.В. Адсорбция и адсорбенты. Изд. НАН Украины, Киев, 1984, 12, 51; Кудрявцев Г.В., Мильченко Д.В., Теоретическая и экспериментальная химия. Изд. Института физической химии им. Л.В. Писаржевского НАН Украины, Киев, 1987, 6, 71; Вертинская Т.Э., Фадеева В.И., Мильченко Д.В., Тихомирова Т.И., Кудрявцева Г.В. Журн. аналит. химии, 1986, 41; Гриненко С.Б., Белоусов В.М., Носков A.M., Лысова Н.Н., Бучеренко Е.Ф., Чернышев Е.А., Укр. хим. журнал, 1983, 49, 136]. Однако указанными способами удалось получить либо гидролитически неустойчивые арилфосфоновые кислоты (Кудрявцев Г.В., Мильченко Д.В., Теоретическая и экспериментальная химия. Изд. Института физической химии им. Л.В. Писаржевского НАН Украины, Киев, 1987, 6, 71), либо полифункциональные материалы, содержащие смесь привитых групп различной природы, с низким содержанием закрепленных фосфоновых кислот (Синявская Э.И., Цымбал Л.В. Адсорбция и адсорбенты. Изд. НАН Украины, Киев, 1984, 12, 51). Таким образом, недостатком указанных способов обработки гранульных кремнеземов является возможность получения только гидролитически неустойчивых фосфоновых кислот и недостаточно высокий уровень сорбционных характеристик полученных материалов.

Известен способ обработки полиакрилонитрильного волокна (ПАН), в котором функциональные группы вводят с помощью реакций аминирования и последующего фосфорилирования (Грачек В.И., Шункевич А.А., Марцинкевич Р.В., Журн. прикл. химии, 2009, т.82, №1, С.19-24). Этот способ наиболее близок по существенным признакам к заявляемому способу, он был выбран в качестве прототипа.

Способ-прототип включает аминирование, которое проводят путем обработки волокна 40% водным раствором полиамина, такого как этилендиамин (ЭДА), диэтилентриамин (ДЭТА) или триэтилентетрамин (ТЭТА), при температуре 95°C в течение 10-12 ч. Полученные аминированные сорбционные волокнистые материалы после протонирования раствором соляной кислоты подвергают фосфорилированию по реакции Кабачника-Филдса (Кабачник М.И., Медведь Т.Я. и др. Успехи химии, 1968, 37, №7, С.1161-1188), причем в качестве карбонильной компоненты используют формальдегид, а в качестве фосфорилирующего агента - гипофосфит натрия. Оптимальная температура фосфорилирования 95°C, время 3-3,5 ч. В сильнокислых средах при pH=0 происходит дизамещение по первичной аминогруппе и фосфорилирование приводит к образованию азотфосфорсодержащих материалов с функциональными группами следующего строения R-N[(CH2PO(CH2OH)OH]2, которые могут взаимодействовать с ионами металлов с образованием хелатных комплексов.

Недостатком прототипа является то, что в способе используют только полиакрилонитрильное волокно одного типа (нитрон Д), кроме того, аминирование проводят высокотоксичными реагентами, такими как этилендиамин, диэтилентриамин и триэтилентетрамин (Вредные вещества в промышленности. Изд. «Химия», Л., 1976, изд. 7, т.2, с.232-233; Ullmans Encyclopedia. 5 ed., Bd. A2. Weinheim, 1985, p.23-26; Kisk-Othmer Encyclopedia, 3 ed., vol.7, No.V, 1979, p.580).

Задачей изобретения является разработка нового способа получения привитых силоксановых покрытий с сорбционными группами, способными взаимодействовать с ионами металлов с образованием хелатных комплексов, на волокнах различной природы в различных формах и получение новых волокнистых сорбентов.

Задача решается заявляемым способом получения привитых силоксановых покрытий с сорбционными N-пропиламиноди(метиленфосфоновыми) группами R-N[(CH2PO(CH2OH)OH]2 на волокнах, включающим на первой стадии модификацию поверхности волокна (волокнистого материала) путем обработки раствором аминирующего агента (модификатора), удаление растворителя, протонирование полученного привитого покрытия раствором соляной кислоты и на второй стадии фосфорилирование протонированной поверхности волокнистого материала путем обработки раствором фосфорилирующего агента и карбонилсодержащего соединения с образованием N-пропиламиноди(метиленфосфоновой) кислоты и последующее удаление растворителя, причем в качестве аминирующего агента используют олиго(аминопропил)этоксисилоксан, конкретно дека(аминопропил)додека(этокси)декасилоксан структурной формулы

в качестве фосфорилирующего агента используют фосфористую кислоту формулы H3PO3, в качестве карбонильной компоненты - параформ формулы (CH2O)n=1000, при этом в качестве исходного волокнистого материала используют материал из органического и неорганического волокна, выбранного из ряда, включающего хлопчатобумажное, полиэфирное, полиамидное, шерстяное, асбестовое, базальтовое, стеклянное, кварцевое, кремнеземное, углеродное волокно в различных формах, таких как моноволокно, комплексная нить, лента, пряжа, нетканое полотно, трикотажное полотно.

Заявляемым способом получают модифицированные волокнистые материалы, представляющие собой новый класс волокнистых сорбентов и содержащие на поверхности группы -N[(CH2PO(CH2OH)OH]2, способные взаимодействовать с ионами металлов с образованием хелатных комплексов.

Новые привитые силоксановые покрытия на волокнах получают методом молекулярной сборки в две стадии. На первой стадии проводят иммобилизацию олиго(аминопропил)этоксисилоксана (модификатора) на поверхность волокон смачиванием их этанольным раствором олигомера заданной концентрации (0,1; 1,0; 2,0%) и сушкой на воздухе.

Указанная обработка приводит к тому, что олиго(аминопропил)этоксисилоксан (модификатор) ковалентно закрепляется на поверхности волокон в результате конденсации этоксигрупп модификатора с функциональными группами полимера волокон, образуя на поверхности микронаноразмерное привитое органосилоксановое покрытие (схема 1), содержащее аминогруппы.

Схема 1

Количество органосилоксанового покрытия на поверхности волокон определяют по привесу волокна после пропитки и сушки. Если после однократной пропитки и сушки привес не достигает требуемых значений, пропитку и сушку проводят несколько раз до тех пор, пока привес не достигает этих значений.

Протонирование модифицированных волокон осуществляют смачиванием водным раствором HCl (схема 2), затем избыток кислоты отмывают этанолом, волокно просушивают и подвергают термообработке при 100°C в течение 20 мин.

Схема 2

На второй стадии проводят конденсацию привитых протонированных аминогрупп с H3PO3 и параформом (схема 3).

Схема 3

N-пропиламиноди(метиленфосфоновую) кислоту, ковалентно закрепленную на поверхности волокон, получают на основе протежированных волокон с различной концентрацией закрепленных групп и различной природой поверхности носителя (табл.1).

Заявляемый способ получения привитых силоксановых покрытий можно использовать для модификации волокон различной природы (органических, таких как целлюлозные, хлопчатобумажные, полиэфирные, полиамидные, шерстяные и т.п., и неорганических, таких как асбестовые, базальтовые, стеклянные, кварцевые, кремнеземные и т.п.) и различных форм (моноволокно, комплексная нить, лента, пряжа, ткань, нетканое полотно, трикотажное полотно). Обработанные в соответствии с заявленным способом волокна приобретают сорбционные свойства, характеризующиеся содержанием фосфорнокислых групп от 21,0 до 22.5% и фосфора от 19,0 до 20,3% (Таблица 2).

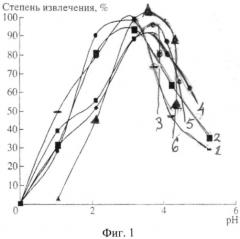

На фигурах 1 и 2 представлены данные, иллюстрирующие сорбционные свойства полученных материалов (I-XXII). На фиг.1 показано влияние кислотности среды на степень извлечения следующих металлов: ванадия (V) (кривая 3), вольфрама (VI) (кривые 1 и 5), Th (IV) (кривые 4 и 6) и U (VI) (кривая 2) полученными волокнистыми сорбентами (I-XXII). На фиг.2 показано влияние времени сорбции на степень извлечения ванадия (V) (кривая 4), Mo (VI) (кривая 5), W (VI) (кривая 1), Th (IV) (кривая 3) и U (VI) (кривая 2) волокнистыми сорбентами (I-XXII).

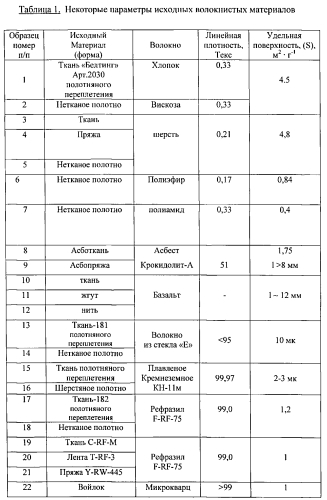

Изобретение иллюстрируется следующими ниже примерами его осуществления на различных волокнистых материалах из волокон различной природы. Некоторые свойства исходных волокнистых материалов приводятся в таблице 1. Сорбционные свойства полученных материалов и условия получения привитых силоксановых покрытий с N-пропиламиноди(метиленфосфоновыми) группами приводятся в таблицах 2 и 3.

Пример 1. Получение привитого силоксанового покрытия на хлопчатобумажной ткани «Белтинг».

а) На первой стадии проводят иммобилизацию олиго(аминопропил)этоксисилоксана (модификатора), на поверхность волокон смачиванием их 1% раствором олиго(аминопропил)этоксисилоксана в этаноле и сушкой на воздухе. Протонирование модифицированных волокон осуществляют смачиванием 15% водным раствором HCl, промывкой этанолом, просушкой и термообработкой при 100°C в течение 20 мин.

Поверхность хлопчатобумажной ткани «Белтинг» смачивают 1% раствором олиго(аминопропил)этоксисилоксана в этаноле и сушат на воздухе. Затем смачивают модифицированную ткань 15% водным раствором соляной кислоты, промывают этанолом, сушат, подвергают термообработке при 100°C в течение 20 мин и получают ткань «Белтинг» с концентрацией закрепленных NH2 групп 0,25 ммоль/г.

(б) В трехгорлую колбу, снабженную мешалкой, капельной воронкой и обратным холодильником с хлоркальциевой трубкой, вносят 10 г протонированной хлопчатобумажной ткани «Белтинг» с концентрацией закрепленных NH2 групп 0,25 ммоль/г, 25 мл бензола и 75 мл диглима. Затем в бумажном патроне вносят 0,15 г (0,5 ммоль) параформа и при перемешивании прибавляют 4,1 мл (0,5 ммоль) 10% раствора H3PO3 в диглиме. После прибавления H3PO3 смесь нагревают до 80-100°C и выдерживают, собирая азеотроп бензола с водой в насадку для азеотропной перегонки. После окончания выделения воды ткань отделяют, промывают диглимом и этанолом, сушат в шкафу при 100°C и получают сорбционный волокнистый материал I (табл.2).

Для экспресс-контроля полноты превращения протонированных аминоалкильных групп в N-пропиламиноди(метиленфосфоновые) ткань обрабатывали нингидрином. Отсутствие характерной окраски ткани свидетельствует об отсутствии на поверхности модифицированных волокон остаточных аминогрупп. Исходные аминопропил-содержащие ткани и ткани с полифункциональными покрытиями окрашиваются этим реагентом в синий цвет. Анализ весьма эффективен и позволяет добиться оптимизации процесса модификации без анализа продуктов реакции.

Пример 2. Нетканое полотно из вискозных волокон образец 2 (таблица 1) подвергают превращениям, аналогичным описанным в примере 1 (а и б), используя 2-кратный мольный избыток H3PO3 и 2-кратный мольный избыток CH2O, и получают сорбционный материал II (таблица 2).

Пример 3. Ткань из шерстяных волокон образец 3 (таблица 1) подвергают превращениям, аналогичным описанным в примере 1, используя 5-кратный мольный избыток H3PO3 и 6-кратный мольный избыток CH2O, и получают сорбционный материал III (таблица 2).

Пример 4. Пряжу из шерстяных волокон образец 4 (таблица 1) подвергают превращениям, аналогичным описанным в примере 1, используя 7-кратный мольный избыток H3PO3 и 8-кратный мольный избыток CH2O, и получают сорбционный материал IV (таблица 2).

Пример 5. Нетканое полотно из шерстяных волокон образец 5 (таблица 1) подвергают превращениям, аналогичным описанным в примере 1, используя 6-кратный мольный избыток H3PO3 и 7-кратный мольный избыток CH2O, и получают сорбционный материал V (таблица 2).

Пример 6. Нетканое полотно из полиэфирных волокон образец 6 (таблица 1) подвергают превращениям, аналогичным описанным в примере 1, используя 6-кратный мольный избыток H3PO3 и 6-кратный мольный избыток CH2O, и получают сорбционный материал VI) (таблица 2).

Пример 7. Нетканое полотно из полиамидных волокон образец 7 (таблица 1) подвергают превращениям, аналогичным описанным в примере 1, используя 4-кратный мольный избыток H3PO3 и 6-кратный мольный избыток CH2O, и получают сорбционный материал VII (таблица 2).

Пример 8. Асботкань из крокидолитовых волокон образец 8 (таблица 1) подвергают превращениям, аналогичным описанным в примере 1, используя 6-кратный мольный избыток H3PO3 и 7-кратный мольный избыток CH2O, и получают сорбционный материал VIII (таблица 2).

Пример 9. Асбопряжу из крокидолитовых волокон образец 9 (таблица 1) подвергают превращениям, аналогичным описанным в примере 1, используя 7-кратный мольный избыток H3PO3 и 8-кратный мольный избыток CH2O, получают сорбционный материал IX (таблица 2).

Пример 10. Ткань из базальтовых волокон образец 10 (таблица 1) подвергают превращениям, аналогичным описанным в примере 1, используя 5-кратный мольный избыток H3PO3 и 5-кратный мольный избыток CH2O, получают сорбционный материал X (таблица 2).

Пример 11. Жгут из базальтовых волокон образец 11 (таблица 1)подвергают превращениям, аналогичным описанным в примере 1, используя 6-кратный мольный избыток H3PO3 и 6-кратный мольный избыток CH2O, получают сорбционный материал XI (таблица 2).

Пример 12. Нить из базальтовых волокон образец 12 (таблица 1) подвергают превращениям, аналогичным описанным в примере 1, используя 7-кратный мольный избыток H3PO3 и 7-кратный мольный избыток CH2O, получают сорбционный материал XII (таблица 2).

Пример 13. Ткань 181 из стекловолокон образец 13 (таблица 1) подвергают превращениям, аналогичным описанным в примере 1, используя 3-кратный мольный избыток H3PO3 и 3-кратный мольный избыток CH2O, получают сорбционный материал XIII (таблица 2).

Пример 14. Нетканое полотно из стекловолокон образец 14 (таблица 1) подвергают превращениям, аналогичным описанным в примере 1, используя 5-кратный мольный избыток H3PO3 и 5-кратный мольный избыток CH2O, получают сорбционный материал XIV (таблица 2).

Пример 15. Ткань из кремнеземного волокна образец 15 (таблица 1) подвергают превращениям, аналогичным описанным в примере 1, используя 3-кратный мольный избыток H3PO3 и 3-кратный мольный избыток CH2O, получают сорбционный материал XV (таблица 2).

Пример 16. Шерстяное полотно из кремнеземного волокна образец 16 (таблица 1) подвергают превращениям, аналогичным описанным в примере 1, используя 5-кратный мольный избыток H3PO3 и 5-кратный мольный избыток CH2O, получают сорбционный материал XVI (таблица 2).

Пример 17. Ткань из волокон рефразил образец 17 (таблица 1) подвергают превращениям, аналогичным описанным в примере 1, используя 4-кратный мольный избыток H3PO3 и 4-кратный мольный избыток CH2O, получают сорбционный материал XVII (таблица 2).

Пример 18. Нетканое полотно из волокон рефразил образец 18 (таблица 1) подвергают превращениям, аналогичным описанным в примере 1, используя 6-кратный мольный избыток H3PO3 и 6-кратный мольный избыток CH2O, получают сорбционный материал XVIII (таблица 2).

Пример 19. Ткань из волокон рефразил образец 19 (таблица 1) подвергают превращениям, аналогичным описанным в примере 1, используя 4-кратный мольный избыток H3PO3 и 4-кратный мольный избыток CH2O, получают сорбционный материал XIX (таблица 2).

Пример 20. Ленту из волокон рефразил образец 20 (таблица 1) подвергают превращениям, аналогичным описанным в примере 1, используя 6-кратный мольный избыток H3PO3 и 6-кратный мольный избыток CH2O, получают сорбционный материал XX (таблица 2).

Пример 21. Пряжу из волокон рефразил образец 21 (таблица 1). Синтез проводили аналогично, используя 6-кратный мольный избыток H3PO3 и 6-кратный мольный избыток CH2O, получают сорбционный материал XXI (таблица 2).

Пример 22. Войлок из волокон микрокварц образец 22 (таблица 1) подвергают превращениям, аналогичным описанным в примере 1, используя 4-кратный мольный избыток H3PO3 и 4-кратный мольный избыток CH2O, получают сорбционный материал XXII (таблица 2).

Анализ привитых силоксановых покрытий с N-пропиламиноди-(метиленфосфоновыми) группами проводили по следующей методике.

На поверхности стеклоткани из стекла «Е» синтезировали привитое силоксановое покрытие с N-пропиламиноди(метиленфосфоновыми) группами. Затем механическим способом с поверхности стеклоткани соскабливали полимерное покрытие в виде тонкодисперсного порошка белого или слегка желтоватого цвета (удельная масса порошка - 0,96 г/см3). Состав и строение силоксанового покрытия подтверждено данными элементного анализа (найдено, %: C - 20,0; H - 4.02; N - 4,12; P - 20,11; Si - 9.10; C2H14N1P2O7,5Si1. Вычислено, %: C - 20,13; H - 4,73; N - 4.69; P - 20,79; Si - 9,41) и ИК-спектрами.

В ИК-спектрах полимерных силоксановых покрытий с N-пропиламиноди (метиленфосфоновыми) группами регистрируются полосы поглощения в области 2920-2850 и 1660-1580 см-1, соответствующие колебаниям С-Н и С-С привитых углеводородных групп. Полоса поглощения группы ≡P=O (1240-1140 см-1) перекрывается полосами поглощения силоксановых связей и потому недоступна для наблюдения. Отнесение полос поглощения привитой кислоты проводили на основе сравнения со спектрами волокнистых материалов с аминопропильными группами и их протонированными формами. В спектре исчезает интенсивная полоса поглощения в области 1516 см-1, характерная для протонированной формы аминогруппы, и появляется полоса поглощения в области 1698 см-1. Наличие полос поглощения в области 3689 см-1 указывает на наличие валентных колебаний группы ≡P(ОН)2, а в области 3350 см-1 - на наличие цвиттер-ионной формы привитого метиленфосфонового лиганда.

Сопоставление данных ИК-спектров и элементного анализа показывает, что при выбранных условиях реакция модификации смесью CH2O и H3PO3 (реакция Кабачника-Филдса: Кабачник М.И. и др., Успехи химии, 1974, т.43, в.9, С.55-59; Матвеева Е.Д., Зефиров Н.С., Докл. АН, 2008, т.420, №4, С.492-495) протекает с дизамещением по первичной аминогруппе, в результате образуются покрытия с функциональными N-пропиламиноди(метиленфосфоновыми) группами строения,

которые могут взаимодействовать с находящимися в растворе ионами металлов.

По данным термогравиметрии полимерное силоксановое покрытие стабильно до 220°C.

О химической устойчивости силоксанового покрытия свидетельствует отсутствие изменений в его массе при его нагревании до 100°C в течение 1 часа в 5N растворах HCl, H2SO4 и HNO3 кислот. Силоксановое покрытие разрушается только при действии концентрированных растворов едкого калия или натрия. За счет своей химической стабильности привитое силоксановое покрытие с N-пропиламиноди-(метиленфосфоновыми) группами функционирует в диапазоне кислотной среды - pH~1-8. Волокнистые сорбенты (I-XXII) наиболее чувствительны и избирательны по отношению к ионам тяжелых и цветных металлов.

Сорбционная активность полученных заявляемым способом волокнистых сорбентов (I-XXII) исследована по отношению к ионам 10 элементов. Эффективность извлечения ионов и оптимальные условия сорбции представлены в таблице 3.

Исследование сорбции V(V), Mo(VI), W(VI), Th(IV) и U(VI) волокнистыми сорбентами (I-XXII) осуществляли из модельных растворов, содержащих 2-5 мг/л извлекаемого иона элемента. Стандартные растворы ионов элементов готовили из препаратов NH4VO3, (NH4)6Mo7O24·4H2O, NaWO4·2H2O, Th(NO3)4 и UO2(NO3)2·6H2O квалификации «х.ч.».

Влияние pH раствора на степень извлечения V(V), Mo(VI), W(VI), Th(IV) и U(VI) волокнистыми сорбентами (I-XXII) изучено в кислой и слабокислой (pH 1-5) средах. Исследование сорбции в нейтральных и щелочных средах (pH>5) нецелесообразно, так как в этих условиях ионы растворимых тяжелых элементов, особенно тория и урана, могут осаждаться в виде малорастворимых гидролизованных соединений.

На фиг.1 показано, что увеличение pH растворов от 1 до 3 приводит к резкому повышению степени извлечения ионов исследованных элементов (фиг.1).

Волокнистые сорбенты (I-XXII) извлекают из растворов только катионные формы элементов, о чем свидетельствует наличие максимумов извлечения в области pH~3 при сорбции ионов V(V), Mo(VI), W(VI), Th(IV) и U(VI) (фиг.1).

Изучение влияния кислотности среды на степень извлечения ионов указанных элементов позволили выбрать pH, равный 3, в качестве оптимального для всех последующих исследований сорбционной активности волокнистых сорбентов (I-XXII).

На фиг.2 показано, что скорость установления сорбционного равновесия для волокнистых сорбентов (I-XXII) незначительно увеличивается при переходе от урана (30 мин) к молибдену, вольфраму, торию (40 мин) и ванадию (60 мин) (фиг.2). При этом основная доля ионов элемента извлекается в течение первых 10-20 мин контакта раствора адсорбата с волокнистым сорбентом (фиг.2).

Ионы цветных металлов, таких как Cu(II), Zn(II), Cd(II), Co(II), Ni(II), в условиях сорбции ионов V(V), Mo(VI), W(VI), Th(IV) и U(VI) волокнистыми сорбентами (I-XXII) извлекаются менее эффективно (таблица 3). Присутствие в растворе ионов указанных цветных металлов мало влияет на сорбцию Mo(VI) и W(VI), количественное извлечение которых волокнистыми сорбентами (I-XXII) возможно при соотношениях Mo(W): M(M=Zn, Cd, Со, Ni)=1:1000 и Mo(W): Cu=1:100. При сорбции ионов V(V) сорбентами (I-XXII) избирательность сохраняется в присутствии 100-кратного избытка Cu(II), Zn(II), Cd(II), Co(II), Ni(II).

Наибольшее влияние ионов сопутствующих цветных металлов оказывает на полноту извлечения ионов тория (IV) и урана (VI). Ионы никеля (II) и кобальта (II) не оказывают мешающего действия на сорбцию ионов Th(IV) и U(VI) только при соотношении элементов 1:10, a Cu(II), Zn(II), Cd(II) - 1:1.

Исследована возможность регенерации и многократного использования волокнистых сорбентов (I-XXII). В качестве десорбента наиболее универсальным элюентом, позволяющим осуществлять количественную десорбцию ионов всех указанных элементов, оказалась 6 М соляная кислота. Регенерированные сорбенты (I-XXII) практически полностью сохраняют свою сорбционную активность и могут быть использованы многократно.

Преимуществом нового способа является использование волокон различной природы (органических, неорганических) в различных формах (волокно, комплексная нить, лента, пряжа, ткань, нетканое полотно, трикотажное полотно), которым можно придавать сорбционные свойства. Способ не требует применения исходных высокотоксичных реагентов, используемых в прототипе. Способ технологичен и его реализация не требует больших затрат.

Полученные заявляемым способом волокнистые сорбенты применимы для эффективного извлечения ионов тяжелых и цветных металлов, причем полученные сорбенты сохраняют свою активность после регенерации.

Технический результат состоит в придании сорбционных свойств разнообразным волокнам и получении новых эффективных волокнистых сорбентов.

1. Способ получения привитых силоксановых покрытий с сорбционными N-пропиламиноди(метиленфосфоновыми) группами на волокнах, включающий модификацию поверхности волокнистого материала путем обработки раствором аминирующего агента с последующим удалением растворителя, протонирование полученного привитого покрытия раствором соляной кислоты и фосфорилирование протонированной поверхности путем обработки раствором фосфорилирующего агента и карбонилсодержащего соединения с образованием N-пропиламиноди(метиленфосфоновой) кислоты и последующее удаление растворителя, отличающийся тем, что в качестве аминирующего агента используют олиго(аминопропил)этоксисилоксан, конкретно дека(аминопропил)додека(этокси)-декасилоксан структурной формулы в качестве фосфорилирующего агента используют фосфористую кислоту структурной формулы H3PO3, а в качестве карбонильной компоненты - параформ структурной формулы (CH2O)n=1000, при этом в качестве исходного волокнистого материала используют материал из органического и неорганического волокна, выбранного из ряда, включающего хлопчатобумажное, полиэфирное, полиамидное, шерстяное, асбестовое, базальтовое, стеклянное, кварцевое, кремнеземное, углеродное волокно в различных формах, таких как моноволокно, комплексная нить, лента, пряжа, нетканое полотно, трикотажное полотно.

2. Способ по п.1, отличающийся тем, что обработку волокна для модификации поверхности проводят путем смачивания поверхности раствором олиго(аминопропил)этоксисилоксана (0,1; 1,0; 2,0%) в этаноле.

3. Способ по п.1, отличающийся тем, что в качестве растворителей на стадии фосфорилирования используют диглим и бензол.

4. Модифицированные волокнистые материалы, полученные способом по п.1, представляющие собой новый класс волокнистых сорбентов и содержащие на поверхности группы -N[(CH2PO(CH2OH)OH]2, способные взаимодействовать с ионами металлов с образованием хелатных комплексов.