Способ получения нитратов целлюлозы

Иллюстрации

Показать всеИзобретение относится к области получения высокомолекулярных соединений и предназначено для получения нитратов целлюлозы (коллоксилинов), используемых в производстве баллиститных порохов, твердых ракетных топлив и промышленных взрывчатых веществ, в изготовлении целлулоида, лаков, красок, шпатлевок, линолеума, детекторов ионизирующих излучений, тест-диагностикумов различных заболеваний, биологических индикаторов, в производстве искусственных кож и других современных видов продукции. Способ получения нитратов целлюлозы включает нитрование предварительно измельченной исходной целлюлозы серно-азотной смесью, отжим отработанной рабочей кислотной смеси, вытеснение адсорбированной в нитратах целлюлозы рабочей кислотной смеси сначала разбавленной отработанной рабочей кислотной смесью, затем водой до нейтральной реакции, последующее фильтрование, стабилизацию нитратов целлюлозы с использованием 0,01-0,03% раствора соды и воды, отжим, в качестве исходной целлюлозы используют техническую целлюлозу из Мискантуса или плодовых оболочек злаковых культур или соломы масличных сортов льна, предварительно измельченную на сите с размером ячеек 1 мм, используют рабочую кислотную смесь H2SO4:HNO3:H2O, компоненты которой находятся в соотношении 34-38:48-52:14-16, нитрование ведут в течение 30-40 минут при модуле 1:25, используют отработанную рабочую кислотную смесь, разбавленную до концентрации 20-25%, затем последовательно осуществляют варку в воде при температуре 90-95°C в течение 60-90 минут, отжим, промывку холодной водой, промывку раствором соды при температуре 25-70°C в течение 5-10 минут, варку нитратов целлюлозы в этом же растворе соды в течение 2,5-3,5 часов при температуре 85-95°C, промывку холодной водой, отжим, варку в воде в течение 60-90 минут при температуре 90-95°C, отжим, промывку холодной водой, фильтрование с получением нитратов целлюлозы, готовых к транспортировке или сушке до требуемой влажности. При использовании в качестве исходной целлюлозы технической целлюлозы из Мискантуса или плодовых оболочек злаковых культур после первой варки в воде осуществляют автоклавирование в 0,2-0,5% растворе азотной кислоты при температуре 120-130°C и давлении 1,8-2,2 атм с последующей промывкой холодной водой. Использование изобретения позволяет расширить ассортимент получаемых марок коллоксилинов в соответствии с существующей потребностью путем создания условий по оптимизации временных, температурных характеристик и используемых реагентов при одновременном сохранении на уровне прототипа массовой доли азота в НЦ, вязкости и растворимости НЦ в спирто-эфирной смеси. 1 з.п. ф-лы, 4 ил., 1 табл., 4 пр.

Реферат

Изобретение относится к области получения высокомолекулярных соединений и предназначено для получения нитратов целлюлозы (коллоксилинов), используемых в производстве баллиститных порохов, твердых ракетных топлив и промышленных взрывчатых веществ, в изготовлении целлулоида, лаков, красок, шпатлевок, линолеума, детекторов ионизирующих излучений, тест-диагностикумов различных заболеваний, биологических индикаторов, в производстве искусственных кож и других современных видов продукции.

В настоящее время наметилась тенденция получения целлюлозы из недревесного целлюлозосодержащего сырья. Заявитель по данной заявке на изобретение также ведет разработки в данной области. Изобретение по патенту РФ №2448118 (опубл. 20.04.12 г.) предполагает использование Мискантуса, плодовых оболочек овса, соломы пшеницы и соломы овса. Изобретение по патенту РФ №2456394 (опубл. 20.07.12 г.) предполагает использование Мискантуса, плодовых оболочек овса и соломы пшеницы. В работах (Якушева А.А., Будаева В.В., Бычин Н.В., Сакович Г.В. Получение и стабилизация нитратов целлюлозы из плодовых оболочек овса // Ползуновский вестник. - 2013. - №1. - С.211-215 и Якушева А.А. Свойства нитроцеллюлоз из хлопка и плодовых оболочек овса // Ползуновский вестник. - 2013. - №3. - С.202-206) впервые представлены результаты по получению НЦ из технической целлюлозы плодовых оболочек овса. Получены результаты переработки отходов масличного сырья - соломы льна-межеумка в целлюлозу (Будаева В.В., Гисматулина Ю.А., Золотухин В.Н., Роговой М.С., Мельников А.В. Физико-химические свойства целлюлозы из соломы льна-межеумка // Ползуновский вестник. - 2013. - №3. - С.168-173).

В уровне техники известны способы получения нитратов целлюлозы (НЦ) из различных целлюлоз, в т.ч. хлопковые целлюлозы, древесные целлюлозы, а также рассматриваются целлюлозы из льняного, конопляного сырья. В частности, в патенте РФ №2350624 (опубл. 27.03.2009 г.) декларируется получение НЦ из всего разнообразия целлюлозного сырья, в том числе льняного без конкретизации вида льна. Но так как в одном ряду с ним приведена конопля, то есть все разумные основания полагать, что имеется в виду лен-долгунец (дорогостоящая культура), но примеров реализации способа получения НЦ на этом виде сырья в описании изобретения не приведено. Известный способ имеет значительный расход кислот (модуль нитрования 1:50) и предусматривает энергоемкую механоструктурную обработку суспензии целлюлозного сырья, усложняющую его аппаратурное оформление.

Известно (Лен в пороховой промышленности / И.Н. Торгун [и др.]. - М.: ФГУП «ЦНИИХМ», 2012. - 248 с.) получение целлюлозы из льна-долгунца и нитрование льняной целлюлозы с целью получения продуктов оборонного назначения. При этом условия получения НЦ не конкретизируются.

При этом следует отметить, что хлопковая целлюлоза является дорогостоящим и дефицитным сырьем. Переработка более распространенной и менее дорогой древесной целлюлозы связана с большими трудностями и требует сложного технологического процесса. Кроме того, производство целлюлозы из древесины приводит к уменьшению лесных ресурсов.

Поэтому разработка ресурсосберегающих, минимизирующих экологические риски технологий на основе использования доступных источников сырья, является актуальной.

Известен способ получения нитрата целлюлозы по патенту РФ №2339648 (опубл. 20.10.2001 г.), включающий нитрование исходного сырья смесью кислот, одна из которых является азотной, с последующей стабилизацией целевого продукта.

Недостатком известного способа получения нитрата целлюлозы является наличие стадии удаления экстрактивных веществ из исходного сырья, в качестве которого используют древесные опилки, путем обработки его органическими растворителями, которые требуют особых мер при утилизации, что снижает экологичность процесса. Кроме того, способ предусматривает использование в нитрующей смеси токсичной, дорогостоящей и малопригодной для масштабного использования трифторуксусной кислоты (не нарабатывается в промышленных объемах и не регенерируется доступным способом). При этом в известном способе используют высокий модуль нитрования (1:50), а также промывку раствором аммиака при стабилизации, что увеличивает не только кислотооборот, но и номенклатуру используемых экологически вредных веществ. Целевой продукт, получаемый известным способом, малорастворим в спиртоэфирной смеси, что снижает его эксплуатационные возможности.

Известен способ получения динитратов целлюлозы по патенту РФ №2339648 (опубл. 27.11.2008 г.), включающий воздействие азотной кислотой на исходное сырье.

Недостатком известного способа является необходимость подвергать исходное сырье (солому пшеницы, отходы древесины, в частности осины, березы, сосны) взрывному автогидролизу водяным паром под давлением, что требует повышенных мер безопасности. При осуществлении способ предусматривает использование токсичной и малопригодной для масштабного использования трифторуксусной кислоты (не нарабатывается в промышленных объемах и не регенерируется доступным способом). При этом в известном способе используют высокий модуль нитрования (1:50), а также промывку раствором аммиака при стабилизации, что увеличивает не только кислотооборот, но и номенклатуру используемых экологически вредных веществ. Кроме того, целевой продукт, получаемый известным способом, обладает недостаточной растворимостью в спиртоэфирной смеси (до 70%), что снижает его эксплуатационные возможности.

Известен способ получения нитратов целлюлозы, принятый за прототип (Жегров Е.Ф., Милехин Ю.М., Берковская Е.В. Химия и технология баллиститных порохов, твердых ракетных и специальных топлив. Т.2. Технология: Монография - М.: РИЦ МГУП им. И. Федорова, 2011. - С.51-101), включающий нитрование исходной целлюлозы серно-азотной смесью, отжим отработанной рабочей кислотной смеси, вытеснение адсорбированной в нитратах целлюлозы рабочей кислотной смеси сначала разбавленной отработанной рабочей кислотной смесью, затем водой, стабилизацию нитратов целлюлозы с использованием 0,01-0,03% раствора соды и воды, отжим.

В качестве исходной целлюлозы используют беленую и облагороженную древесную целлюлозу, в которой массовая доля α-целлюлозы составляет 92-94%.

Основными недостатками известного способа, в котором реализуется непрерывная технология, являются:

- ограничение по выбору сырья - только традиционное дорогостоящее сырье - древесная длинноволокнистая целлюлоза марки ЦА (в форме жгутиков) и рулонная бумага марки РБ (в виде сечки);

- невозможность его воспроизведения с функциональным результатом при использовании недревесного сырья с содержанием нативной целлюлозы не более 50%, в частности Мискантуса, плодовых оболочек злаковых культур и соломы масличных сортов льна;

- трудоемкие операции измельчения сырья перед нитрованием; получение недостаточно пронитрованных нитратов целлюлозы, обладающих неоднородностью физико-химических свойств, обусловленное крупностью частиц целлюлозы, подвергаемой нитрации (3-5 мм), что уменьшает удельную поверхность частиц и делает целлюлозу менее реакционноспособной;

- учитывая высокие требования, предъявляемые к целлюлозе, пригодной к этерификации (высокая массовая доля α-целлюлозы), предусматривается необходимость использования древесной целлюлозы, в обязательном порядке прошедшей стадии отбелки и облагораживания, что снижает экологическую безопасность и экономические показатели;

- большой объем кислот, находящихся в производственном обороте (модуль нитрования для целлюлозы марки ЦА 1:38-1:28, для марки РБ 1:40-1:33), и, соответственно, увеличенное количество экологически вредных выбросов - паров и тумана кислот и оксидов;

- использование четырехступенчатого вытеснения адсорбированных НЦ кислот кислотными смесями с убывающей массовой долей начиная с концентрации 60% до 25-30%, что снижает технологичность способа;

- необходимость проведения длительного процесса стабилизации НЦ (для удаления сульэфиров и «закапсюлированной» серной кислоты), что снижает экономические показатели;

- высокие термобарические режимы автоклавирования в связи с высокой исходной степенью полимеризации используемой целлюлозы, что также малопривлекательно экономически и снижает показатели безопасности ведения процесса;

- наличие дополнительной стадии измельчения НЦ;

- отсутствие возможности сократить территориальный разброс собственно производства целлюлозы и потребителя целлюлозы в качестве сырья для производства НЦ, так как они осуществляются на предприятиях разных отраслей, что обусловлено спецификой переработки древесного сырья для получения целлюлозы, а также использованием хлорсодержащих реагентов при отбелке целлюлозы; узкий ассортимент получаемых марок коллоксилина.

Задачей заявляемого технического решения является создание эффективного, экологически и экономически привлекательного способа получения нитратов целлюлозы, позволяющего изменить сырьевой ряд путем его корректировки в сторону недревесного доступного сырья, обеспечить возможность использования технической целлюлозы, а также расширение ассортимента получаемых марок коллоксилинов в соответствии с существующей потребностью путем создания условий по оптимизации временных, температурных характеристик и используемых реагентов, при одновременном сохранении на уровне прототипа массовой доли азота в НЦ, вязкости и растворимости НЦ в спирто-эфирной смеси.

Указанные выше характеристики являются определяющими для использования НЦ в качестве компонента баллиститных порохов, твердых ракетных топлив и промышленных взрывчатых веществ, в изготовлении целлулоида, лаков, красок, шпатлевок, линолеума, детекторов ионизирующих излучений, тест-диагностикумов различных заболеваний, биологических индикаторов, в производстве искусственных кож и других современных видов продукции.

Поставленная задача решается предлагаемым способом получения нитратов целлюлозы, включающим нитрование предварительно измельченной исходной целлюлозы серно-азотной смесью, отжим отработанной рабочей кислотной смеси, вытеснение адсорбированной в нитратах целлюлозы рабочей кислотной смеси сначала разбавленной отработанной рабочей кислотной смесью, затем водой до нейтральной реакции, последующее фильтрование, стабилизацию нитратов целлюлозы с использованием 0,01-0,03% раствора соды и воды, отжим. Особенность заключается в том, что в качестве исходной целлюлозы используют техническую целлюлозу из Мискантуса или плодовых оболочек злаковых культур или соломы масличных сортов льна, предварительно измельченную на сите с размером ячеек 1 мм, используют рабочую кислотную смесь H2SO4:HNO3:H2O, компоненты которой находятся в соотношении 34-38:48-52:14-16, нитрование ведут в течение 30-40 минут при модуле 1:25, используют отработанную рабочую кислотную смесь, разбавленную до концентрации 20-25%, затем последовательно осуществляют варку в воде при температуре 90-95°C в течение 60-90 минут, отжим, промывку холодной водой, промывку раствором соды при температуре 25-70°C в течение 5-10 минут, варку нитратов целлюлозы в этом же растворе соды в течение 2,5-3,5 часов при температуре 85-95°C, промывку холодной водой, отжим, варку в воде в течение 60-90 минут при температуре 90-95°C, отжим, промывку холодной водой, фильтрование с получением нитратов целлюлозы, готовых к транспортировке или сушке до требуемой влажности.

В частности, при использовании в качестве исходной целлюлозы технической целлюлозы из Мискантуса или плодовых оболочек злаковых культур после первой варки в воде осуществляют автоклавирование в 0,2-0,5% растворе азотной кислоты при температуре 120-130°C и давлении 1,8-2,2 атм с последующей промывкой холодной водой.

В качестве исходной целлюлозы используют техническую недревесную целлюлозу, в которой массовая доля α-целлюлозы составляет: в целлюлозе из мискантуса и плодовых оболочек злаковых культур - 90-96%, в целлюлозе из соломы масличных сортов льна - 86-96%.

При снижении продолжительности нитрования ниже указанных пределов и изменении модуля нитрования в сторону уменьшения или увеличения невозможно достичь требуемой растворимости НЦ в спирто-эфирной смеси.

При изменении соотношения компонентов в рабочей кислотной смеси за счет уменьшения содержания воды ниже нижнего и повышения содержания выше высшего заявленных пределов, происходит негативное снижение растворимости в спирто-эфирной смеси, массовой доли азота и вязкости НЦ. Увеличение временных, температурных и концентрационных параметров приводит к увеличению затрат без улучшения качества целевого продукта (НЦ).

Проведенный сопоставительный анализ заявляемого способа получения НЦ с ближайшим аналогом показывает, что он отличается иным сырьевым рядом (более экономичным, экологически щадящим и доступным); использованием для нитрования технической целлюлозы, в которой массовая доля α-целлюлозы находится на требуемом уровне (в прототипе - целлюлоза обязательно подвергается отбелке и облагораживанию для достижения требуемого уровня массовой доли α-целлюлозы); иным методом предварительного измельчения исходной целлюлозы; возможностью достижения меньшей крупности частиц целлюлозы; иным соотношением компонентов в рабочей кислотной смеси; более низким модулем нитрования (1:25), сокращающим расход кислот; более щадящими режимами автоклавирования; меньшими временными затратами на стабилизацию - 1-1,5 ч (в прототипе 4-6 часов); отсутствием дополнительной стадии измельчения НЦ; возможностью вести процесс получения целлюлозы и процесс получения из нее нитратов на одной производственной площадке (в прототипе - разнесены территориально); возможностью получения требуемой марки коллоксилина в соответствии с существующей потребностью, включая те из них, которые традиционно получают только из хлопковой целлюлозы (в прототипе - исключительно коллоксилин-Н).

При использовании в качестве сырья технической целлюлозы из Мискантуса и плодовых оболочек злаковых культур получают не только коллоксилин-Н, но и все другие известные марки коллоксилина путем варьирования продолжительностью автоклавирования.

При использовании в качестве сырья технической целлюлозы из соломы масличных сортов льна (например, льна-межеумка) получают не только коллоксилин-Н, но и такие его марки, как ВВ, СВ, ЛМ, ЦК путем варьирования параметрами содовой варки.

Из уровня техники неизвестно техническое решение, в котором бы имело место предложенное сочетание признаков, но именно это сочетание позволило решить поставленную задачу.

Сведения, подтверждающие возможность осуществления заявляемого способа получения нитратов целлюлозы (НЦ).

Техническую целлюлозу из Мискантуса или плодовых оболочек злаковых культур (полученную, например, в соответствии с изобретением заявителя данной заявки по патенту РФ №2448118, опубл. 20.04.12 г. ) или техническую целлюлозу из соломы масличных сортов льна (в частности, льна-межеумка, полученную, например, в соответствии с принципами, изложенными в вышеуказанной статье (Будаева В.В., Гисматулина Ю.А., Золотухин В.Н., Роговой М.С., Мельников А.В. Физико-химические свойства целлюлозы из соломы льна-межеумка // Ползуновский вестник. - 2013. - №3. - С. 168-173) высушивают на воздухе до влажности не более 10%, затем измельчают на сите с размером ячеек 1 мм, сушат до влажности не более 5%, получая исходную целлюлозу. Для нитрования используют рабочую кислотную смесь (РКС), соотношение компонентов в которой H2SO4:HNO3:H2O составляет 34-38:48-52:14-16, модуль нитрования 1:25.

Пример 1. Навеску (12 г) исходной технической целлюлозы из Мискантуса нитруют 300 г рабочей кислотной смеси H2SO4:HNO3:H2O (что соответствует модулю 1:25) при соотношении компонентов смеси 34:52:14 в течение 30 минут.

После окончания нитрования НЦ вместе с отработанной кислотой выгружают на воронку Бюхнера с фильтром из фторлоновой ткани и с помощью вакуумного насоса при комнатной температуре осуществляют отжим отработанной кислоты. Адсорбированную РКС из НЦ вытесняют путем промывки НЦ разбавленной до концентрации 20% отработанной РКС при температуре 15°C, а затем НЦ промывают водой также с температурой 15°C до нейтральной реакции, фильтруют. Для удаления низконитрованных примесей НЦ стабилизируют, осуществляя последовательно варку в воде в течение 60 минут при температуре 90°C, отжим, промывку холодной водой, автоклавирование в 0,2% растворе азотной кислоты при температуре 120°C и давлении 1,8 атм, промывку водным раствором соды (Na2CO3) с концентрацией 0,01% в течение 10 минут при температуре 25°C для вытеснения воды из НЦ. Затем осуществляют варку НЦ в этом же растворе соды в течение 2,5 часов при температуре 85°C с последующими промывкой холодной водой и отжимом воды. На следующем этапе производят варку НЦ в воде в течение 60 минут при температуре 90°C, отжим, промывку холодной водой, фильтрование с получением НЦ, готовых к транспортировке или сушке до требуемой влажности.

Массовая доля азота в НЦ 11,74%, вязкость 2% раствора НЦ в ацетоне 9 сП, растворимость в спирто-эфирной смеси 98%, выход 140%.

Пример 2. Навеску (12 г) исходной технической целлюлозы из плодовых оболочек овса нитруют 300 г рабочей кислотной смеси H2SO4:HNO3:H2O (что соответствует модулю 1:25) при соотношении компонентов смеси 36:49,5:14,5 в течение 35 минут.

После окончания нитрования НЦ вместе с отработанной кислотой выгружают на воронку Бюхнера с фильтром из фторлоновой ткани и с помощью вакуумного насоса при комнатной температуре осуществляют отжим отработанной кислоты. Адсорбированную РКС из НЦ вытесняют путем промывки НЦ разбавленной до концентрации 23% отработанной РКС при температуре 15°C, а затем НЦ промывают водой также с температурой 15°C до нейтральной реакции, фильтруют. Для удаления низконитрованных примесей НЦ стабилизируют, осуществляя последовательно варку в воде в течение 70 минут при температуре 92°C, отжим, промывку холодной водой, автоклавирование в 0,3% растворе азотной кислоты при температуре 130°C и давлении 1,9 атм с последующей промывкой холодной водой, промывку водным раствором соды (Na2CO3) с концентрацией 0,03% в течение 7 минут при температуре 40°C для вытеснения воды из НЦ. Затем осуществляют варку НЦ в этом же растворе соды в течение 3 часов при температуре 90°C с последующими промывкой холодной водой и отжимом воды. На следующем этапе производят варку НЦ в воде в течение 70 минут при температуре 92°C, отжим, промывку холодной водой, фильтрование с получением НЦ, готовых к транспортировке или сушке до требуемой влажности.

Массовая доля азота в НЦ 12,01%, вязкость 2% раствора НЦ в ацетоне 10 сП, растворимость в спирто-эфирной смеси 99%, выход 136%.

Пример 3. Навеску (12 г) исходной технической целлюлозы из плодовых оболочек ячменя нитруют 300 г рабочей кислотной смеси H2SO4:HNO3:Н2О (что соответствует модулю 1:25) при соотношении компонентов смеси 35,5:51:15,5 в течение 38 минут.

После окончания нитрования НЦ вместе с отработанной кислотой выгружают на воронку Бюхнера с фильтром из фторлоновой ткани и с помощью вакуумного насоса при комнатной температуре осуществляют отжим отработанной кислоты. Адсорбированную РКС из НЦ вытесняют путем промывки НЦ разбавленной до концентрации 24% отработанной РКС при температуре 15°C, а затем НЦ промывают водой также с температурой 15°C до нейтральной реакции, фильтруют. Для удаления низконитрованных примесей НЦ стабилизируют, осуществляя последовательно варку в воде в течение 80 минут при температуре 94°C, отжим, промывку холодной водой, автоклавирование в 0,3% растворе азотной кислоты при температуре 127°C и давлении 2 атм с последующей промывкой холодной водой, промывку водным раствором соды (Na2CO3) с концентрацией 0,02% в течение 9 минут при температуре 30°C для вытеснения воды из НЦ. Затем осуществляют варку НЦ в этом же растворе соды в течение 3 часов 20 минут при температуре 93°C с последующими промывкой холодной водой и отжимом воды. На следующем этапе производят варку НЦ в воде в течение 80 минут при температуре 94°C, отжим, промывку холодной водой, фильтрование с получением НЦ, готовых к транспортировке или сушке до требуемой влажности.

Массовая доля азота в НЦ 11,96%, вязкость 2% раствора НЦ в ацетоне 12 сП, растворимость в спирто-эфирной смеси 98%, выход 130%.

Пример 4. Навеску (12 г) исходной технической целлюлозы из соломы масличных сортов льна, например льна-межеумка, нитруют 300 г рабочей кислотной смеси H2SO4:HNO3:H2O (что соответствует модулю 1:25) при соотношении компонентов смеси 36,5:47,5:16 в течение 40 минут.

После окончания нитрования НЦ вместе с отработанной кислотой выгружают на воронку Бюхнера с фильтром из фторлоновой ткани и с помощью вакуумного насоса при комнатной температуре осуществляют отжим отработанной кислоты. Адсорбированную РКС из НЦ вытесняют путем промывки НЦ разбавленной до концентрации 25% отработанной РКС при температуре 15°C, а затем НЦ промывают водой также с температурой 15°C до нейтральной реакции, фильтруют. Для удаления низконитрованных примесей НЦ стабилизируют, осуществляя последовательно варку в воде в течение 90 минут при температуре 95°C, отжим, промывку холодной водой, промывку водным раствором соды (Na2CO3) с концентрацией 0,025% в течение 5 минут при температуре 70°C для вытеснения воды из НЦ. Затем осуществляют варку НЦ в этом же растворе соды в течение 3,5 часов при температуре 95°C с последующими промывкой холодной водой и отжимом воды. На следующем этапе производят варку НЦ в воде в течение 90 минут при температуре 95°C, отжим, промывку холодной водой, фильтрование с получением НЦ, готовых к транспортировке или сушке до требуемой влажности.

Массовая доля азота в НЦ 12,14%, вязкость 2% раствора НЦ в ацетоне 10 сП, растворимость в спирто-эфирной смеси 98%, выход 139%.

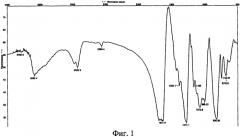

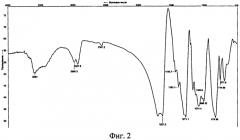

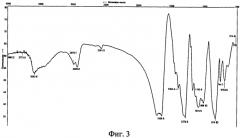

О том, что полученный продукт является НЦ, установлено методами ИК-спектроскопии и дифференциальной сканирующей калориметрии. В спектре имеются интенсивные полосы поглощения с максимумами в области 1645-1626, 1277-1270 и 820-815 см-1, которые соответственно относятся к антисимметричным и симметричным колебаниям нитрогрупп и валентным колебаниям O-N-O2. В ИК-спектре отсутствуют полосы поглощения, ответственные за ароматическую структуру в области 1600 см-1.

Данное изобретение иллюстрируется следующими графическими изображениями:

Фиг. 1 - приведен ИК-спектр НЦ из технической целлюлозы Мискантуса;

Фиг. 2 - приведен ИК-спектр НЦ из технической целлюлозы плодовых оболочек овса;

Фиг. 3 - приведен ИК-спектр НЦ из технической целлюлозы плодовых оболочек ячменя;

Фиг. 4 - приведен ИК-спектр НЦ из технической целлюлозы соломы льна-межеумка.

Методом дифференциальной сканирующей калориметрии установлена температура начала интенсивного разложения НЦ, которая находится на уровне 190-200°C.

Все это подтверждает, что продукт, полученный при обработке серно-азотной смесью технической целлюлозы из Мискантуса, плодовых оболочек злаковых культур, соломы масличных сортов льна, является НЦ.

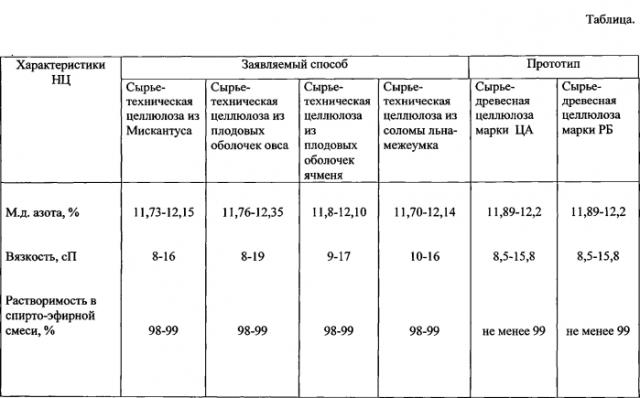

Характеристики НЦ, полученных предлагаемым способом и способом по прототипу, приведены в таблице.

Достигнутый при проведении экспериментальных исследований комплекс характеристик свидетельствует о воспроизводимости положительных свойств НЦ, полученных из нетрадиционных видов сырья, и о промышленной перспективе предлагаемого способа получения нитратов целлюлозы, пригодного к масштабированию.

1. Способ получения нитратов целлюлозы, включающий нитрование предварительно измельченной исходной целлюлозы серно-азотной смесью, отжим отработанной рабочей кислотной смеси, вытеснение адсорбированной в нитратах целлюлозы рабочей кислотной смеси сначала разбавленной отработанной рабочей кислотной смесью, затем водой до нейтральной реакции, последующее фильтрование, стабилизацию нитратов целлюлозы с использованием 0,01-0,03% раствора соды и воды, отжим, отличающийся тем, что в качестве исходной целлюлозы используют техническую целлюлозу из Мискантуса или плодовых оболочек злаковых культур или соломы масличных сортов льна, предварительно измельченную на сите с размером ячеек 1 мм, используют рабочую кислотную смесь H2SO4:HNO3:H2O, компоненты которой находятся в соотношении 34-38:48-52:14-16, нитрование ведут в течение 30-40 минут при модуле 1:25, используют отработанную рабочую кислотную смесь, разбавленную до концентрации 20-25%, затем последовательно осуществляют варку в воде при температуре 90-95°C в течение 60-90 минут, отжим, промывку холодной водой, промывку раствором соды при температуре 25-70°C в течение 5-10 минут, варку нитратов целлюлозы в этом же растворе соды в течение 2,5-3,5 часов при температуре 85-95°C, промывку холодной водой, отжим, варку в воде в течение 60-90 минут при температуре 90-95°C, отжим, промывку холодной водой, фильтрование с получением нитратов целлюлозы, готовых к транспортировке или сушке до требуемой влажности.

2. Способ по п. 1, отличающийся тем, что при использовании в качестве исходной целлюлозы технической целлюлозы из Мискантуса или плодовых оболочек злаковых культур после первой варки в воде осуществляют автоклавирование в 0,2-0,5% растворе азотной кислоты при температуре 120-130°C и давлении 1,8-2,2 атм с последующей промывкой холодной водой.