Способ сварки плавлением стальных конструкций и устройство для его реализации

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано при сварке плавлением сложных стальных конструкций. В предложенном способе совмещают процесс сварки с термообработкой с применением для этого нагревательного элемента в виде керамических подкладок-нагревателей, подключенных через коммутатор тока к сварочному источнику питания. Кроме этого устройство содержит электронный и байпасный коммутаторы, программный регулятор и термоэлектрический преобразователь, размещаемый на свариваемых конструкциях. Изобретение позволяет снизить энергозатраты при проведении послесварочной термообработки, повысить прочность и надежность сварных конструкций ответственного назначения. 2 н. и 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к машиностроению, преимущественно к сварке плавлением сталей и сплавов, и может использоваться при изготовлении сложных конструкций.

В настоящий момент практически все технологические процессы создания сварных изделий разделяют операцию сварки и термообработки, исключение составляет лишь предварительный подогрев, который проводится обычно газокислородными горелками с субъективным контролем и поддержанием заданного значения температуры. Это негативно сказывается на качестве получаемых сварных соединений (Термическая обработка в машиностроении: справочник / Под ред. Ю.М. Лахтина, А.Г. Рахштадта - М., «Машиностроение», 1980 стр. 422-423). Кроме того, зачастую сварка идет навесу, без использования формирующего устройства, с неудовлетворительным формированием корня шва.

Известна технология термообработки сварных швов, включающая сварку, охлаждение шва на воздухе до температуры окружающей среды, последующий нагрев до температуры Ас3, выдержку, охлаждение с контролируемой скоростью (РД 153-34.1-003-01. Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования, п. 17. Термообработка сварных соединений труб.). Но при этом способе после сварки происходит быстрое охлаждение, что приводит к возникновению большого градиента температур по сечению детали, возникновению термических напряжений первого рода, к снижению механических свойств (прочности и пластичности), а последующая термообработка не гарантирует исправления поверхностных микро- и субмикродефектов. Кроме того, эта технология энергозатратна и требует дополнительного оборудования.

Известно, что выдержка сплава при температуре аустенизации позволяет управлять свойствами металла, в том числе повысить одновременно характеристики прочности и пластичности (Фролов А.В. Влияние фазовых превращений на субструктуру и свойства среднелегированных сталей. / Фролов А.В., Муравьев В.И., Мартынюк A.M., Кириков А.В., Zhao Litao // Металлургия машиностроения №2. - 2012. - С. 6-10). Но эта технология предусматривает охлаждение с повторным нагревом, что также имеет недостатки вышеописанного метода.

Способ предварительного нагрева и последующей термообработки с использованием гибких керамических нагревательных ковриков, при котором регистрация и регулирование температуры проводится путем размещения на поверхности соединяемой детали термопары с присоединением к регистраторам температуры по принципу обратной связи (РД 153-34.1-003-01. Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования, п. 17. Термообработка сварных соединений труб.), имеет следующие недостатки:

1. Не позволяет формировать корень шва.

2. Высокие экономические затраты при проведении термообработки, так как для нагрева используется отдельный источник питания.

Такие же недостатки имеет способ индукционного нагрева, при котором индуктор располагается на поверхности соединяемых изделий.

Использование формирующих устройств (медных подкладок, медно-флюсовых подушек, керамических подкладок) позволяет формировать обратный валик однопроходного одностороннего сварного шва, но подразумевает дополнительное оборудование для операций предварительного, сопутствующего подогрева и последующей термообработки.

Для устранения недостатков предлагается способ сварки, совмещенный с термообработкой, включающий сварку, охлаждение металла до температуры аустенизации, выдержку при этой температуре до начала полиморфного превращения и последующее охлаждение.

В предлагаемом способе операции сварки, предварительного нагрева и незамедлительного охлаждения и процесс формирования корня сварного соединения совмещены. Для этой цели используется источник питания для сварки, в схему которого встроен пропорционально-интегрально-дифференцированный (ПИД) регулятор и схема, позволяющая вести предварительный подогрев и поддержание заданной температуры в периоды бездействия сварочной дуги (смена покрытого электрода, зачистка от шлака и т.п.). Это позволит повысить мобильность оборудования, оперативность и экономическую эффективность проведения операций термообработки, а также качество выполняемых сварных соединений путем формирования их на керамической подкладке-нагревателе, которая располагается с обратной стороны шва.

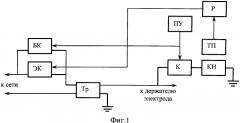

Устройство для предварительной термической обработки заготовок и окончательной термической обработки сварного шва (фиг. 1) содержит: сварочный трансформатор (Тр), электронный коммутатор (ЭК), байпасный коммутатор (БК), коммутатор тока керамического нагревателя (К), программный регулятор (Р), пульт управления (ПУ), керамический нагреватель (КН), термоэлектрический преобразователь (ТП). Конструктивно БК и ЭК размещаются в непосредственной близости от сварочного трансформатора. Керамический нагреватель размещается непосредственно на сварочных заготовках. Термоэлектрический преобразователь закрепляется на сварочных заготовках в непосредственной близости от сварного шва. Пульт управления, коммутатор К и регулятор Р размещаются в отдельном корпусе вблизи сварочного поста.

Технологический процесс сварки осуществляется следующим образом. После включения оборудования органы управления ПУ переводятся в положение «ТО» (термическая обработка). ПУ отключает байпасный коммутатор БК и подключает керамические нагреватели КН через коммутатор К. Регулятор Р управляет работой коммутатора ЭК по алгоритму ПИД регулирования, обеспечивая нагрев заготовок до требуемой температуры по требуемому алгоритму. Информация о температуре заготовок поступает на регулятор от термоэлектрического преобразователя ТП. После подогрева заготовок до требуемой температуры программа регулятора Р останавливается, органы управления ПУ переводятся в режим «С» (сварка). ПУ отключает коммутатор К и включает байпасный коммутатор БК. В этом режиме производится сварка. По окончании сварки органы управления ПУ переводятся в режим «ТО», а регулятор Р переводится в работу по программе 2 - термическая обработка сварного шва. После чего коммутатор БК отключается, а коммутатор К включается. Регулятор Р осуществляет управление нагревом керамического подогревателя через регулятор ЭК и контролирует температуру металла с помощью термоэлектрического преобразователя.

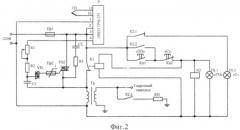

Принципиальная электрическая схема установки представлена на фиг. 2. Электронный коммутатор выполнен по схеме симисторного регулятора мощности на элементах R1-R3, С1-С2, VS1-VS2, Пр1-Пр2. Переменный резистор R1 регулирует максимальную мощность нагрева. Фильтрующая цепочка R3-C2 предотвращает пробой симистора VS2 от бросков сетевого напряжения. Размещенный на радиаторе симистора VS2 термопредохранитель Пр защищает симистр от перегрева.

В качестве байпасного коммутатора применен контактор К1.

В качестве программного регулятора использован ПИД регулятор ОВЕН ТРМ251.

Пульт управления выполнен на контакторе К2 и кнопках Кн1-Кн2 по схеме с самоудержанием. Индикаторные лампы HL1-HL2 отображают режим работы устройства.

При реализации устройства в схеме использованы следующие элементы:

- конденсаторы: С1 = МБМ-0,1 мкФ - 150 В; С2 = МБМ-0,1 мкФ - 500 В;

- плавкий предохранитель Пр1=ПР2-60;

- термопредохранитель Пр2=TZD-084;

- резисторы: R1=СП3-4вМ - 0,5-220 кОм; R2=МЛТ - 0,125-6,8 кОм; R3=МЛТ - 1-68 Ом;

- динистор VS1=DB3;

- симистр VS2=BTA40-600;

- трансформатор Тр;

- контакторы: K1; К2;

- кнопки Кн1, Кн2;

- индикаторные лампы HL1, HL2;

- керамический нагреватель КН;

- программный регулятор: Р=ОВЕН ТРМ251.

Сварка на керамической подкладке - нагревателе осуществляется следующим образом: с обратной стороны корня шва с минимальным зазором располагается керамическая подкладка нагреватель, состоящая из последовательно соединенных друг с другом посредством нихромовой проволоки плоских керамических элементов со сквозными отверстиями (фиг.3). В центральной части собранного таким образом коврика располагаются керамические элементы с пазом, размеры которого определяются необходимыми геометрическими параметрами корня шва сварного соединения и устанавливающимися непосредственно под ним в линию стыка с целью формообразования обратной стороны шва. На расстоянии 20-25 мм от одной из свариваемых кромок между керамическим ковриком и деталью устанавливают термопару для контроля температуры. Поверхность лицевой стороны и корня шва изолируют термоизоляционным материалом. Путем электроконтактного нагрева нихромовой нити, расположенной внутри керамических элементов, происходит нагревание металла соединяемых деталей до необходимой температуры. При достижении нужного значения осуществляется сварка. В период бездействия сварочной дуги устройство регулирования температуры нагрева производит анализ соответствия заданной температуры реальному значению и при необходимости производится подогрев стыкуемых кромок. Закончив процесс сварки, сварщик незамедлительно переводит нагревательное устройство в режим термообработки и производит, при необходимости, дополнительную теплоизоляцию.

При сварке протяженных стыковых соединений листовых конструкций необходимо использовать несколько источников питания, снабженных устройством регулирования температуры. В этом случае стыки разбиваются на несколько участков, количество которых зависит от протяженности стыка и сварка ведется одновременно несколькими сварщиками по схеме обратноступенчатого метода. Начало и конец процесса предварительного подогрева, сварки и термообработки должен осуществляться синхронно.

При проведении термообработки устройство регулирования температуры (УРТ) контролирует и стабилизирует скорость нагрева и охлаждения сварного соединения, а также температуру и время выдержки. После выполнения операции ТО УРТ отключается автоматически. Сварное соединение может быть передано для контроля качества.

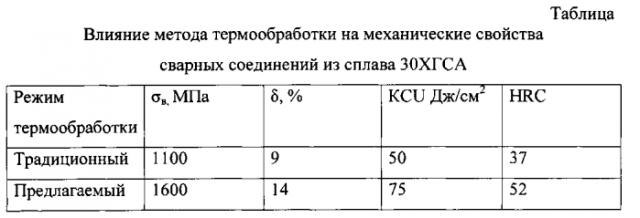

Предложенный способ был апробирован при сварке образцов из сплава 30ХГСА. Механические свойства сварных соединений представлены в Таблице.

Способ может быть осуществлен как в цеховых условиях, так и на монтажных площадках, как при сварке сталей и сплавов, а также и цветных металлов, как стыковых соединений листовых конструкций, так и трубных заготовок, как прямолинейных, так и криволинейных конструкций. Может применяться как в авто-, судо-, авиа-, ракетостроении, при производстве объектов нефтеперерабатывающего комплекса, в строительстве, так и на железнодорожном транспорте, как в совокупности технологических операций, так и для проведения исключительно подогрева и термообработки.

1. Способ сварки плавлением стальных конструкций, включающий подготовку кромок под сварку, подогрев свариваемых кромок, сварку плавлением с формированием корня шва и термическую обработку сварного шва, при этом упомянутые подогрев и термическую обработку осуществляют с помощью керамических нагревательных элементов, которые устанавливают на свариваемых конструкциях, отличающийся тем, что в качестве керамических нагревательных элементов используют керамические подкладки-нагреватели, выполненные с возможностью регулирования скорости нагрева с помощью по меньшей мере одного сварочного источника питания в период отсутствия сварочной дуги и которые располагают с обратной стороны корня шва.

2. Способ по п. 1, отличающийся тем, что в зависимости от протяженности стыковых соединений конструкций стыковые соединения разбивают на участки, сварку которых ведут одновременно по схеме обратноступенчатого метода с помощью сварочных источников питания, снабженных устройством регулирования температуры, причем начало и конец процессов сварки и термической обработки каждого участка по заданному режиму осуществляется синхронно.

3. Устройство для сварки плавлением стальных конструкций, содержащее по меньшей мере один сварочный источник питания со сварочным трансформатором, электронный и байпасный коммутаторы, керамические нагревательные элементы, коммутатор тока упомянутых элементов, программный регулятор и термоэлектрический преобразователь, выполненный с возможностью размещения на свариваемых конструкциях, отличающееся тем, что керамические нагревательные элементы выполнены в виде керамических подкладок-нагревателей с возможностью регулирования скорости их нагрева посредством сварочного источника питания в период отсутствия сварочной дуги и установки на сварочные конструкции с обратной стороны корня шва, а программный регулятор выполнен в виде пропорционально-интегрально-дифференциального регулятора.