Электромагнитное устройство для стабилизации полосы, изготовленной из ферромагнитного материала, и уменьшения деформации указанной полосы и соответствующий способ

Иллюстрации

Показать всеИзобретение относится к устройству для стабилизации положения полосы из ферромагнитного материала в процессе нанесения покрытия. Электромагнитное устройство содержит первые электромагниты, а также вторые электромагниты, расположенные зеркально с первыми электромагнитами относительно теоретической линии (50) прохождения полосы (4). Каждый электромагнит имеет сердечник, содержащий один полюс, и одну питаемую током катушку, намотанную вокруг указанного полюса. Также устройство содержит соединительный элемент (26), изготовленный из ферромагнитного материала, который соединяет друг с другом сердечники первых электромагнитов (15, 15′, 15”, 15′′′), и соединительный элемент (26′), изготовленный из ферромагнитного материала, который соединяет друг с другом сердечники вторых электромагнитов (16, 16′, 16”, 16′′′). Соединительные элементы (26, 26′) расположены зеркально относительно теоретической линии (50) прохождения полосы (4). Изобретение обеспечивает стабилизацию полосы и минимизацию ее деформации посредством приложения сил, которые распределяются непрерывно в направлении, поперечном полосе независимо от ее ширины. 3 н. и 12 з.п. ф-лы, 22 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к области техники, связанной со способами нанесения покрытий и устройствами для нанесения покрытий на плоские тела, изготовленные из ферромагнитного материала, такие как стальная полоса. В частности, изобретение относится к устройству для стабилизации металлической полосы из ферромагнитного материала в процессе нанесения покрытия из расплава металла (например, в процессе гальванизации). Настоящее изобретение также относится к устройству для нанесения покрытия из расплава металла на металлическую полосу, содержащему указанное электромагнитное устройство. В конечном счете, настоящее изобретение относится к способу стабилизации полосы из ферромагнитного материала, например, металлической полосы, и/или коррекции деформации указанной полосы.

Уровень техники

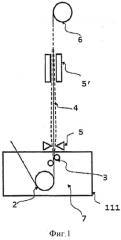

Как известно, на поверхность полос из ферромагнитного материала, например, на поверхность металлических полос, наносят покрытия, применяя подходящие способы нанесения покрытий. На фиг.1 схематично показано традиционное устройство для нанесения покрытия в процессе прохождения металлической полосы 4 через тигель 111, вмещающий ванну 7 расплавленного металла. В тигель 111, вмещающий ванну 7 расплавленного металла, металлическая полоса 4 подается снаружи с определенным наклоном и выводится из тигля в вертикальном направлении при помощи роликов 2, 3, которые установлены внутри тигля 111. В частности, ролик 2, именуемый «погружным роликом», предназначен обеспечивать траекторию перемещения металлической полосы 4, а дополнительные корректирующие ролики 3 предназначены частично корректировать деформацию металлической полосы 4, так называемую «поперечную» деформацию, а также частично стабилизировать металлическую полосу.

Ниже по ходу тигля 111, т.е. на выходе из ванны 7 расплавленного металла, установлен блок для удаления с поверхности металлической полосы излишков покрытия посредством воздушных ножей (при помощи воздуха или инертных газов) или магнитных ножей 5, счищающих излишки расплавленного металла с поверхности металлической полосы и направляющих указанные излишки расплавленного металла обратно в ванну 7.

После удаления излишков покрытия металлическая полоса 4 подвергается охлаждению посредством струйного охлаждающего устройства 5′, размещенного вертикально вдоль направления перемещения полосы. После охлаждения посредством указанного охлаждающего устройства 5' металлическая полоса 4 достигает верхнего ролика 6, при этом необходимо обеспечить условия, при которых не будет поставлено под угрозу качество покрытия в результате контакта металлической полосы с указанным роликом. Следовательно, при осуществлении указанного способа нанесения покрытия металлическая полоса 4, располагаемая вертикально, должна обязательно поддерживаться в натянутом положении между двумя точками, расстояние между которыми обычно составляет от 30 до 50 м.

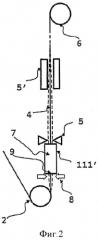

В последнее время вместо способов нанесения покрытий с использованием крупногабаритных тиглей, вмещающих расплавленный металл (вплоть до 400 т), были разработаны способы нанесения покрытий с использованием относительно небольших тиглей 111′, в которых расплав металла удерживается посредством магнитного поля (см. фиг.2). В указанных тиглях 111′ отсутствуют подвижные механические детали, и когда металлическая полоса 4 проходит в вертикальном направлении через тигель, ванна расплавленного металла удерживается в тигле посредством электромагнитного устройства 8. Конкретнее, в тигель 111′, вмещающий ванну расплавленного металла, удерживаемого магнитным полем, металлическая полоса 4 поступает через входное отверстие 9, расположенное на дне указанного тигля, и выходит через выходное отверстие, которое расположено напротив входного отверстия.

При осуществлении способов нанесения покрытия с помощью устройств, описанных и схематично показанных на фиг.1 и 2, металлическая полоса 4 подвергается вибрации, которую вызывают, главным образом, струйные охлаждающие устройства 5′ и ножи 5. При осуществлении способа нанесения покрытия с помощью устройства, представленного на фиг.1, вибрация металлической полосы объясняется наличием зазоров между используемыми механическими направляющими элементами, в частности, роликами 2, 3, а при осуществлении способа нанесения покрытия с помощью устройства, представленного на фиг.2, вибрация металлической полосы вызывается действием электромагнитного устройства 8, обеспечивающего левитацию расплавленного металла 7. Как уже отмечалось выше, при осуществлении способа нанесения покрытия с помощью устройства, представленного на фиг.1, металлическая полоса также претерпевает статическую деформацию (поперечную), связанную с локальной пластической деформацией металлической полосы вблизи погружных роликов 2, 3. Указанное явление также существенно нарушает стабильность подачи металлической полосы 4. Кроме того, при осуществлении способа нанесения покрытия с помощью устройства, представленного на фиг.2, вибрация металлической полосы 4 может привести к нарушению нижней свободной поверхности металлической ванны 7 и, следовательно, к выбросам брызг расплавленного металла с поверхности ванны.

Указанные недостатки могут стать причиной изменения толщины покрытия по длине металлической полосы 4, т.е. может быть превышена требуемая для классификации изделия толщина покрытия. Как известно, в ссылочных стандартах устанавливается минимальный порог толщины покрытия, превышение которого недопустимо. Фактически, в результате вибрации и статической деформации металлической полосы 4, покрытие распределяется неравномерно, кроме того, снижается эффективность действия газовых и/или электромагнитных ножей, поскольку расстояние от ножей до металлической полосы должно быть увеличено, чтобы не возник случайный контакт ножей с металлической полосой. В связи с этим, обычно предусматривается такое превышение толщины покрытия, чтобы был гарантирован минимальный порог толщины покрытия на 95% поверхности металлической полосы 4. Также при нанесении покрытия уменьшают скорость подачи металлической полосы, что приводит к нежелательному снижению производительности.

Следует отметить, что выброс брызг жидкого металла через входное отверстие 9 тигля 111′, происходящий при осуществлении способа нанесения покрытия с помощью устройства, представленного на фиг.2, оказывает отрицательное влияние на качество покрытия. Фактически, указанные брызги расплавленного металла налипают на активированную поверхность металлической полосы 4 и мгновенно взаимодействуют с полосой до ее поступления в ванну 7 расплавленного металла. В результате указанного явления на поверхности металлической полосы 4 образуются участки с покрытием другого состава, что приводит к ухудшению качества металлической полосы 4.

В связи с вышесказанным, при нанесении покрытия указанным способом необходимо в устройстве для нанесения покрытия минимизировать вибрацию и деформацию металлической полосы 4, в частности, на участке выше по ходу и/или ниже по ходу тигля, вмещающего расплавленный металл. Чтобы в процессе нанесения покрытия улучшить стабильность металлической полосы, в прошлом было разработано электромагнитное устройство, которое устанавливали в области, где должна быть минимизирована вибрация (например, вблизи газовых ножей).

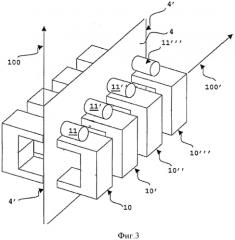

На фиг.3 показано электромагнитное устройство, используемое в настоящее время для локальной стабилизации металлической полосы 4 в процессе нанесения покрытия. Представленное на фиг.3 устройство содержит несколько пар электромагнитных исполнительных элементов 10, 10′, 10”, 10′′′, каждый из которых сформирована из двух электромагнитов, обращенных друг к другу. Каждый из электромагнитных исполнительных элементов выровнен, по меньшей мере, с одним смежным электромагнитным исполнительным элементом в направлении 100′, которое ортогонально направлению 100 перемещения металлической полосы 4. Питание током каждого электромагнита электромагнитных исполнительных элементов обеспечивают усилители мощности, регулируемые как без обратной связи, так и с обратной связью. Управляющий сигнал, устанавливающий силу тока, подаваемого к электромагнитным исполнительным элементам, образованным парой электромагнитов, создается на основании рабочей информации, например, о фактическом положении металлической полосы 4 относительно теоретической линии прохождения, толщине и однородности покрытия, толщине и/или ширине металлической полосы 4, либо линейной скорости. В частности, в устройстве, показанном в качестве примера на фиг.3, сигнал исходит из датчиков положения 11, 11′, 11”, 11′′′, предназначенных определять положение металлической полосы 4 относительно теоретической линии прохождения. Точнее, согласно сигналу, исходящему от каждого датчика, активируются обращенные друг к другу электромагниты электромагнитного исполнительного элемента. Управление соответствующей парой электромагнитных исполнительных элементов 10, 10′, 10”, 10′′′ обеспечивается на основании сигналов, исходящих от датчиков положения 11, 11′, 11”, 11′′′. Таким образом, количество датчиков 11, 11′, 11”, 11′′′ обязательно должно соответствовать количеству электромагнитных исполнительных элементов 10, 10′, 10”, 10′′′, содержащих пару электромагнитов.

На фиг.4 показан вид сверху устройства, представленного на фиг.3, причем показано воздействие электромагнитов на металлическую полосу 4. В частности, металлическая полоса 4 находится под действием сил, прикладываемых парой электромагнитов электромагнитных элементов 10, 10′, 10”, 10′′′, причем результирующие силы 14, 14′, 14” действуют на полосу строго точечно, однако точки приложения указанных результирующих сил не соответствуют теоретическим точкам 15 приложения результирующих сил для обеспечения стабильности металлической полосы (т.е. обеспечения расположения полосы в теоретической плоскости 50), а именно для предотвращения колебаний полосы и компенсации статической деформации полосы.

Из вышесказанного можно сделать вывод, что ограниченное количество электромагнитов не может обеспечить корректировку всевозможных изменений конфигурации металлической полосы 4. Также следует отметить, что при ограниченном количестве электромагнитов возникают дополнительные проблемы, связанные с приложением сил к краевым участкам 4′ металлической полосы 4. Фактически, результирующая сила, создаваемая каждой парой электромагнитов, зависит от протяженности участка металлической полосы 4, обращенного к указанным электромагнитам, и, следовательно, изменяется, при изменении поперечного размера (ширины 4”) полосы (см. фиг.7).

На фиг.5 и 7 показана металлическая полоса 4 и силы, создаваемые четырьмя электромагнитами 13. Указанные чертежи отличаются друг от друга расстоянием между электромагнитами 13 и шириной 4” металлической полосы 4. Следует отметить, что силы, создаваемые указанными четырьмя электромагнитами 13, прикладываются локально и не оказывают эффективного действия на краевые участки 4' металлической полосы 4. Следовательно, необходимо увеличить силу тока, подаваемого на электромагниты 13, чтобы обеспечить требуемую компенсацию деформации. Однако это приводит к быстрому насыщению электромагнитов 13 и к возникновению проблем, связанных с перегрузкой.

Техническое решение, представленное на фиг.5, может быть явно улучшено за счет увеличения количества электромагнитов 13, размещенных в поперечном направлении 100′ и максимально приближенных друг к другу, как показано на фиг.6. Однако при реализации указанного технического решения может произойти, по существу, «зубчатое» распределение сил, действующих на металлическую полосу 4, кроме того, необходимо существенное увеличение количества блоков питания и кабелей для приведения в действие разных электромагнитов 13, следовательно, усложняется как устройство, так и его управление и, соответственно, возрастают расходы.

В патентной заявке WO 2006/101446 описывается другое электромагнитное устройство для стабилизации металлической полосы 4, в котором для решения проблемы адаптации устройства к полосам разной ширины предусматривается использование минимального количества электромагнитов, а именно трех электромагнитов, устраняющих три основные формы мод колебаний полосы. Согласно патентной заявке ЕР 1784520 в устройстве для локальной стабилизации металлической полосы предусмотрены боковые магниты, которые установлены подвижно, благодаря чему, можно изменить их местоположение в соответствии с шириной металлической полосы, т.е. когда требуется, можно сконцентрировать силу, по меньшей мере, на краевых участках полосы. Очевидно, что приведенные выше технические решения нельзя считать удовлетворительными, поскольку они эффективны только для устранения определенных форм мод колебаний, т.е. эффективны при определенной и четко выраженной нестабильности полосы.

Раскрытие изобретения

Следовательно, основная задача настоящего изобретения состоит в том, чтобы предложить электромагнитное устройство для стабилизации полосы, изготовленной из ферромагнитного материала, например, металлической полосы, и уменьшения деформации указанной полосы в процессе нанесения покрытия. Таким образом, одна из задач настоящего изобретения состоит в том, чтобы предложить электромагнитное устройство, способное эффективно уменьшить вибрацию полосы, изготовленной из ферромагнитного материала, и компенсировать любую статическую деформацию (поперечную) полосы. Другая задача настоящего изобретения состоит в том, чтобы предложить устройство, которое в рамках процесса, основанного на электромагнитной левитации жидкого металла, способно устранить утечку жидкого металла, вызванную действием магнитного поля, обеспечивающего левитацию расплавленного металла. Также задача настоящего изобретения состоит в том, чтобы предложить устройство, которое будет надежным в эксплуатации, легко изготавливаемым и конкурентоспособным относительно затрат.

Таким образом, настоящее изобретение относится к электромагнитному устройству, содержащему первые электромагниты, выровненные в направлении, параллельном первой теоретической линии прохождения указанной металлической полосы и ортогональном направлению перемещения полосы, которое, в свою очередь, параллельно указанной теоретической плоскости. Электромагнитное устройство также содержит вторые электромагниты в зеркальном расположении с указанными первыми электромагнитами относительно указанной теоретической линии прохождения металлической полосы. Каждый из электромагнитов имеет сердечник, содержащий, по меньшей мере, один полюс, и одну питаемую током катушку, навитую вокруг указанного полюса.

Электромагнитное устройство согласно изобретению также содержит первый соединительный элемент, изготовленный из ферромагнитного материала, который соединен, по меньшей мере, с одним указанным полюсом каждого из первых электромагнитов, и содержит второй соединительный элемент, изготовленный из ферромагнитного материала, который соединен, по меньшей мере, с одним указанным полюсом каждого из вторых электромагнитов. Второй соединительный элемент расположен, по существу, зеркально с указанным первым соединительным элементом относительно указанной теоретической линии прохождения указанной металлической полосы.

Следующий аспект настоящего изобретения относится к устройству для нанесения покрытия на полосу, изготовленную из ферромагнитного материала, содержащему электромагнитное устройство согласно настоящему изобретению.

Согласно дополнительному аспекту изобретения, для решения поставленной задачи предлагается способ стабилизации подаваемой полосы, изготовленной из ферромагнитного материала, и/или коррекции деформации указанной полосы, осуществляемый с помощью вышеуказанного устройства, причем указанный способ, включает следующие этапы:

- генерирование первых независимых магнитных полей и генерирование вторых независимых магнитных полей в зеркальном расположении с указанными первыми независимыми магнитными полями относительно теоретической линии прохождения указанной полосы;

- передача и распределение указанных первых магнитных полей при помощи первого средства для передачи и распределения магнитных полей с целью создания первого непрерывного магнитного поля, распределяемого в поперечном направлении, параллельном указанной полосе;

- передача и распределение указанных вторых магнитных полей при помощи второго средства для передачи и распределения магнитных полей с целью создания второго непрерывного магнитного поля, распределяемого в указанном поперечном направлении зеркально с указанным первым непрерывным магнитным полем, созданным при помощи указанного первого средства для передачи и распределения магнитных полей.

Краткое описание чертежей

Дополнительные признаки и преимущества изобретения будут более очевидны из подробного описания предпочтительных, но не исключительных вариантов осуществления электромагнитного устройства согласно настоящему изобретению, раскрытого посредством неограничительного примера со ссылкой на прилагаемые чертежи.

Фиг.1 и 2 - схематичный вид первого устройства для нанесения покрытия на металлическую полосу и вид второго устройства для нанесения покрытия на металлическую полосу.

Фиг.3 и 4 - вид в перспективе и вид сверху электромагнитного устройства согласно известному уровню техники.

Фиг.5, 6 и 7 - виды сверху разных электромагнитных устройств, согласно известному уровню техники.

Фиг.8 - вид сверху первого варианта электромагнитного устройства согласно настоящему изобретению.

Фиг.9 и 10 - разные типы деформации полосы, корректируемые с помощью электромагнитного устройства, представленного на фиг.8.

Фиг.11 - вид в перспективе электромагнитного устройства, представленного на фиг.8.

Фиг.12, 13, 14 и 15 - разное распределение действующих на полосу сил, создаваемых электромагнитным устройством, представленным на фиг.8 и 9.

Фиг.16 и 17 - вид сверху и вид в перспективе второго варианта электромагнитного устройства согласно настоящему изобретению.

Фиг.18 и 19 - виды сбоку разных вариантов электромагнита электромагнитного устройства, представленного на фиг.8-11.

Фиг.20 и 21 - виды сбоку разных вариантов электромагнита электромагнитного устройства, представленного на фиг.16-17.

Фиг.22 - вид в перспективе третьего варианта устройства согласно настоящему изобретению.

На чертежах одинаковые элементы и одинаковые компоненты обозначены одинаковыми ссылочными позициями.

Подробное описание изобретения

Электромагнитное устройство 1 согласно настоящему изобретению может быть применено для стабилизации полосы из ферромагнитного материала (называемой в дальнейшем просто «полосой 4») и минимизации деформации (поперечной) указанной полосы, предпочтительно, в устройстве для нанесения покрытия из расплава металла. Электромагнитное устройство 1 наиболее предпочтительно применять для стабилизации полосы 4, в частности, в устройствах для нанесения покрытия, примеры которых схематично показаны на фиг.1 или на фиг.2. Из последующего описания станет очевидно, что электромагнитное устройство согласно изобретению можно применять не только для того, чтобы скорректировать любую деформацию полосы, изготовленной из ферромагнитного материала, но также и для того, чтобы умышленно деформировать полосу.

На фиг.8-22 представлены возможные варианты электромагнитного устройства 1 согласно настоящему изобретению. Электромагнитное устройство 1 согласно изобретению содержит первые электромагниты 15, 15′, 15”, 15′′′ и вторые электромагниты 16, 16′, 16”, 16′′′. Первые электромагниты 15, 15′, 15”, 15′′′ выровнены в поперечном направлении 100′, по существу, параллельном теоретической линии 50 прохождения полосы 4 и ортогональном направлению 100 перемещения, которое параллельно указанной теоретической плоскости. Аналогично, вторые электромагниты 16, 16′, 16”, 16′′′ выровнены в направления, которое также параллельно теоретической линии 50 прохождения полосы 4 и ортогонально указанному направлению перемещения 100. Конкретнее, относительно указанной теоретической плоскости 50, первые электромагниты 15, 15′, 15”, 15′′′ находятся в зеркальном расположении со вторыми электромагнитами 16, 16′, 16”, 16′′′. В контексте изобретения словосочетание «теоретическая линия 50 прохождения» имеет отношение к теоретической плоскости, вдоль которой полоса 4 должна перемещаться при идеальных условиях, т.е. без каких-либо колебаний и отклонений.

Согласно настоящему изобретению, каждый из электромагнитов, а именно первых и вторых электромагнитов 15, 15′, 15”, 15′′′, 16, 16′, 16”, 16′′′, имеет сердечник, содержащий, по меньшей мере, один полюс, и, по меньшей мере, одну катушку, намотанную вокруг указанного полюса и питаемую током, при этом сила, предпочтительно, является регулируемой.

В предпочтительном варианте устройства, показанном на чертежах, сердечник имеет, по существу, «Е»-образную конструкцию, т.е. содержит три полюса 18, 18′, 18” и ярмо 19, которое соединяет друг с другом указанные полюса 18, 18′, 18”. Указанные полюса 18, 18′, 18” и указанное ярмо 19, могут быть изготовлены из ферромагнитного материала, который может быть как слоистым, так и неслоистым. Конкретнее, сердечник содержит первый полюс 18, второй полюс 18′, расположенный над указанным первым полюсом 18, и средний полюс 18”, расположенный между указанным первым полюсом 18 и указанным вторым полюсом 18'. Каждый из указанных электромагнитов 15, 15′, 15”, 15′′′, 16, 16′, 16”, 16′′′ также содержит, по меньшей мере, одну питаемую током катушку, навитую вокруг одного из указанных полюсов 18, 18′, 18”. В альтернативном варианте, не показанном на чертежах, сердечник каждого из электромагнитов 15, 15′, 15”, 15′′′, 16, 16′, 16”, 16′′′ содержит только два полюса, причем, по меньшей мере, вокруг одного из полюсов навита катушка. Следовательно, сердечник каждого из электромагнитов 15, 15′, 15”, 15′′′, 16, 16′, 16”, 16′′′ имеет, по существу, «C»-образную конструкцию, а не «E»-образную конструкцию, описанную выше.

При подаче питания на соответствующую катушку или катушки первых электромагнитов генерируются первые магнитные поля с первой стороны указанной полосы 4. Следовательно, генерирование и регулирование указанных первых магнитных полей осуществляется независимо. Иначе говоря, каждое магнитное поле отличается по напряженности от других магнитных полей, поскольку на катушку или катушки подается ток разной силы. Аналогично, при подаче питания на катушки вторых электромагнитов 16, 16′, 16”, 16′′′ генерируются вторые магнитные поля, тоже независимые, каждое из которых находится в зеркальном расположении с одним из первых магнитных полей.

Согласно настоящему изобретению электромагнитное устройство 1 содержит первый соединительный элемент 26, изготовленный из ферромагнитного материала, и второй соединительный элемент 26', изготовленный из ферромагнитного материала. Первый соединительный элемент 26 соединяет друг с другом сердечники первых электромагнитов 15, 15′, 15”, 15′′′, а второй соединительный элемент 26′ соединяет друг с другом сердечники вторых электромагнитов 16, 16′, 16”, 16′′′. Первый соединительный элемент 26 и второй соединительный элемент 26' расположены зеркально относительно теоретической плоскости 50 подачи. В частности, в вариантах, представленных на чертежах, первый соединительный элемент 26 соединяет друг с другом средние полюса 18" первых электромагнитов 15, 15′, 15”, 15′′′, а второй соединительный элемент 26′ соединяет друг с другом средние полюса 18” вторых электромагнитов 16, 16′, 16”, 16′′′.

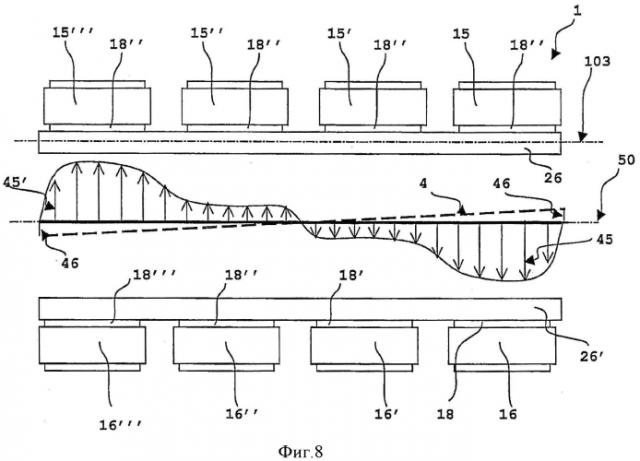

На фиг.8 представлен схематичный вид первого варианта устройства 1 согласно настоящему изобретению. Первый соединительный элемент 26 и второй соединительный элемент 26′, предпочтительно, представляют собой стержни прямоугольного сечения, изготовленные из ферромагнитного материала, который может быть как слоистым, так и неслоистым. Согласно вышесказанному, два соединительных элемента 26, 26′ находятся в зеркальном расположении относительно теоретической плоскости 50, при этом их продольная ось параллельна поперечному направлению 100' выравнивания электромагнитов 15, 15′, 15”, 15′′′, 16, 16′, 16”, 16′′′, т.е. ортогональна направлению 100 перемещения полосы 4. В частности, в предпочтительном варианте устройства 1 протяженность каждого из двух соединительных элементов 26, 26' в указанном поперечном направлении 100' больше или равна протяженности полосы 4 в указанном поперечном направлении.

Первый соединительный элемент 26 передает и распределяет первые магнитные поля, генерируемые первыми электромагнитами 15, 15′, 15”, 15′′′, с целью создания первого непрерывного магнитного поля, распределяемого в поперечном направлении 100'. По существу, первое непрерывное магнитное поле создается первым соединительным элементом 26, определяющим «первый источник магнитного поля», распределяемого в пространстве таким образом, что все точки профиля полосы 4 находятся под действием магнитных сил. Аналогично, второй соединительный элемент передает и распределяет вторые магнитные поля, генерируемые вторыми электромагнитами 16, 16′, 16”, 16′′′, с целью создания второго непрерывного магнитного поля, распределяемого в поперечном направлении 100′ и находящегося в зеркальном расположении с первым непрерывным магнитным полем, созданным первым соединительным элементом 26. Второй соединительный элемент 26′, по существу, определяет «второй источник магнитного поля», распределяемого в пространстве, при этом указанный второй источник находится в зеркальном расположении с первым источником, определяемым первым соединительным элементом 26.

Благодаря питанию катушек разных электромагнитов разной силой тока и использованию двух соединительных элементов 26, 26′ получено, фактически, непрерывное распределение сил в пространстве вдоль всего профиля полосы 4, независимо от ее ширины. В связи с этим, следует отметить, что во время одной и той же операции нанесения покрытия можно обрабатывать полосы 4 разной ширины. При помощи устройства согласно изобретению, предпочтительно, осуществляется запланированное распределение сил независимо от ширины полосы. Также следует отметить, что поскольку постоянно создаются переменные силы, непрерывно действующие по всей ширине полосы 4, в устройстве 1 согласно изобретению, в отличие от устройств известного уровня техники, отпадает необходимость в подвижных деталях, обеспечивающих перемещение источника силы с целью приложения силы к краевым участкам полосы.

На фиг.8 пунктирной линией показана возможная деформация металлической полосы 4 (упоминаемая в дальнейшем описании как «деформация металлической полосы 4»), сплошной линией показано положение металлической полосы 4, которое обеспечивается благодаря устройству 1 согласно настоящему изобретению. Следовательно, посредством изменения силы тока, питающего катушки электромагнитов 15, 15′, 15”, 15′′′, 16, 16′, 16”, 16′′′ устройства 1, и благодаря достижению требуемой ориентации сил, можно получить непрерывное распределение сил по всей ширине металлической полосы 4 (т.е. по существу, между указанными краевыми участками 4'). Это означает, что при применении устройства согласно настоящему изобретению, в отличие от традиционных устройств, к каждой точке профиля металлической полосы 4 прикладывается сила определенной величины и определенной ориентации, благодаря чему уменьшается отклонение полосы от идеального положения (теоретической плоскости 50).

Например, как показано на фиг.8, первая половина ширины металлической полосы 4 находится под действием сил 45, которые ориентированы в первом направлении и, таким образом, минимизируют первое отклонение 46 полосы от соответствующего теоретического положения, т.е. от теоретической линии 50 прохождения полосы. В то же самое время, другая половина металлической полосы 4, направление отклонения которой от теоретической плоскости 50 противоположно отклонению первой половины полосы, находится под действием сил 45′, ориентированных во втором направлении, противоположном первому направлению.

На фиг.9 и 10 показаны другие типы деформаций металлической полосы 4, которые способно скорректировать электромагнитное устройство 1 согласно настоящему изобретению. Следует отметить, что деформация, показанная, в частности, на фиг.10, аналогична деформации, показанной на фиг.4, которую, как описывалось выше, не могут эффективно скорректировать традиционные электромагнитные устройства, обеспечивающие приложение сил только к участкам металлической полосы, которые обращены к электромагнитам. Два соединительных элемента 26, 26′ электромагнитного устройства 1 согласно изобретению, в отличие от традиционных устройств, обеспечивают такое распределение сил, что весь профиль металлической полосы 4 находится под воздействием указанных сил.

Примеры, представленные на фиг.8, 9 и 10, подтверждают, что предлагаемое в изобретении электромагнитное устройство 1 способно скорректировать любую деформацию металлической полосы 4, т.е. металлическая полоса 4 может удерживаться, по существу, вдоль теоретической плоскости 50. Отсюда следует вывод, что электромагнитное устройство 1 согласно изобретению является в высшей степени универсальным с точки зрения функциональности, благодаря чему, указанное устройство может применяться в процессе нанесения покрытия, как для корректировки колебаний, вызываемых устройствами для удаления излишнего покрытия (газовые или магнитные ножи), так и для корректировки деформаций, создаваемых роликами в процессе нанесения покрытия, основанном на электромагнитной левитации ванны расплавленного металла.

На фиг.12-15 показаны другие варианты распределения сил, которые можно обеспечить за счет изменения силы тока (обозначено ссылочными позициями 23, 23′, 23”, 23′′′), подаваемого на катушки электромагнитов 15, 15′, 15”, 15′′′, 16, 16′, 16”, 16′′′. С целью упрощения чертежей показана металлическая полоса 4, и только первые электромагниты 15, 15′, 15”, 15′′′. На фиг.13 показано распределение сил и, в частности, положение соответствующей результирующей силы 22 при подаче тока 23 первой силы к одному из имеющихся электромагнитов (который обозначен ссылочной позицией 15′). Вместе с тем, на фиг.14 схематично показано распределение сил в результате одновременной активации двух электромагнитов 15′ и 15”, на которые подается, соответственно, ток 23” и ток 23′′′, причем сила тока 23” отличается от силы тока 23′′′.

Наконец, на фиг.15 показано распределение сил в результате одновременной активации двух смежных электромагнитов 15′, 15”, на катушки которых подается ток 23′ одинаковой силы. При сравнении фиг.13, 14 и 15, следует отметить, что местоположение точки приложения результирующей силы 22 изменяется в зависимости от количества и расположения активированных электромагнитов, и также в зависимости от силы тока, который подается к катушкам электромагнитов 15, 15′, 15”, 15′′′, 16, 16′, 16”, 16′′′.

На фиг.18 и 19 показан вид сбоку электромагнита (обозначенного ссылочной позицией 15), который может использоваться в устройстве, ранее представленном на фиг.8-11. В частности, на фиг.18 показан предпочтительный вариант электромагнита, содержащего единственную питаемую током катушку 17, намотанную вокруг среднего полюса 18” сердечника. В указанном техническом решении высота катушки, предпочтительно, увеличена.

На фиг.19 представлено альтернативное техническое решение, в котором предусмотрены три питаемые током катушки: средняя катушка 17, намотанная вокруг среднего полюса 18”, первая вспомогательная катушка 17′, намотанная вокруг первого полюса 18 и вторая вспомогательная катушка 17”, намотанная вокруг второго полюса 18′. Для уменьшения веса указанные питаемые током катушки (средняя катушка 17 и вспомогательные катушки 17′, 17”) могут быть водоохлаждаемыми. Полюса 18, 18′, 18”, предпочтительно, имеют призматическую форму и прямоугольное сечение.

Ярмо 19 сердечника, также имеющее призматическую форму и прямоугольное сечение, соединяет друг с другом концевые участки 38 указанных трех полюсов 18, 18′, 18”, лежащие в плоскости 51, которая, по существу, параллельна указанной теоретической плоскости 50. Соответствующий соединительный элемент 26 соединен с другим концевым участком 38′ среднего полюса 18”, противоположным концевому участку 38, соединенному с ярмом 19.

Размер минимального сечения каждого из указанных соединительных элементов 26, 26′ устройства, показанного на фиг.11, должен составлять, по меньшей мере, одну пятую квадрата длины 32 среднего полюса 18”, соединенного с соответствующим соединительным элементом 26. В частности, указанная длина 32 измерена в направлении, по существу, параллельном указанной теоретической плоскости 50 перемещения. Если сечение каждого соединительного элемента больше или равно указанному минимальному сечению, обеспечивается оптимальная равномерность распределения сил, действующих на металлическую полосу 4, к тому же, предотвращается насыщение сердечника.

В предпочтительных вариантах электромагнитов, которые показаны на фиг.18 и 19, как первый полюс 18, так и второй полюс 18′ не выступает фронтально за пределы соответствующего соединительного элемента 26, соединенного со средним полюсом 18” каждого из указанных электромагнитов 15, 15′, 15”, 15′′′, 16, 16′, 16”, 16′′′ устройства 1. Это означает, что в каждом из указанных электромагнитов 15, 15′, 15”, 15′′′, 16, 16′, 16”, 16′′′ расстояние 35 от соответствующего соединительного элемента 26, 26′ до теоретической плоскости 50 меньше или равно расстоянию 35′ от первого 18 или второго 18′ полюсов до той же самой теоретической плоскости 50 (в частности, см. фиг.18). Следует отметить, что указанное расстояние 35′ до теоретической плоскости 50 от указанного первого полюса 18 и от указанного второго полюса 18′ является одинаковым.

На фиг.16 и 17 представлен второй вариант устройства согласно настоящему изобретению. Указанное устройство 1 содержит первую соединительную деталь 27, соединяющую друг с другом ярма 19 первых электромагнитов 15, 15′, 15”, 15′′′. Устройство 1 также содержит вторую соединительную деталь 27′, соединяющую друг с другом ярма 19 вторых электромагнитов 16, 16′, 16”, 16′′′. В частности, первая соединительная деталь 27 соединяет друг с другом задние участки ярм 19 первых электромагнитов 15, 15′, 15”, 15′′′. Словосочетание «задний участок» используется для обозначения участка ярма, по существу, наиболее отдаленного от теоретической линии 50 прохождения полосы. Как показано на виде сверху, представленном на фиг.16, вторая соединительная деталь 27′ аналогичным образом соединяет задние участки ярм 19 вторых электромагнитов 16, 16′, 16”, 16′′′.

На фиг.20 и 21 показаны виды сбоку разных электромагнитов электромагнитного устройства, представленного на фиг.16 и 17. В частности, на фиг.20 представлено техническое решение, согласно которому электромагнит имеет одну единственную катушку 17, намотанную вокруг среднего полюса 18”, аналогично электромагниту согласно техническому решению, представленному на фиг.18. Между тем, на фиг.21 представлено техническое решение, согласно которому предусмотрены три катушки 17, 17′, 17”, аналогично техническому решению, описанному выше и представленному на фиг.19. Все, что приведено в описании касательно технических решений, представленных на фиг.18 и 19, справедливо также и для технических решений, представленных на фиг.20 и 21.

Согласно варианту, подробно показанному на фиг.20 и 21, первая соединительная деталь 27 и вторая соединительная деталь 27' представляют собой пластины, изготовленные из ферромагнитного материала, который может быть как слоистым, так и неслоистым. В частности, высота 37 сечения каждой из указанных соединительных пластин, измеренная в направлении, параллельном теоретической линии 50 прохождения полосы, больше или равна высоте каждого из ярм 19, которые соединены указанной соединительной пластиной. Кроме того, толщина каждой из указанных соединительных деталей 27, 27′ в виде пластин, измеренная в направлении, ортогональном указанной теоретической линии 50 про