Силовой элемент ферменной конструкции, изготовленный методом металлургии гранул, и капсула для его изготовления

Иллюстрации

Показать всеИзобретение относится к ракетно-космической технике и может быть использовано в ферменных конструкциях. Силовой элемент ферменной конструкции содержит один узел пересечения, два полых соединенных и сопряженных между собой в узле пересечения цилиндрических диагональных стержня, узел пересечения в виде полого и замкнутого по торцам центрального цилиндрического стержня с отверстием. Одним торцом диагональные цилиндрические стержни сопряжены с центральным цилиндрическим стержнем бесшовным образованием из одного материала. Центральные оси диагональных и центрального цилиндрического стержня находятся в одной плоскости, центральная ось диагональных цилиндрических стержней расположена под одним углом к центральной оси узла центрального полого цилиндрического стержня. Капсула для изготовления силового элемента ферменной конструкции содержит внутреннюю оболочку из двух внутренних цилиндрических труб диагональных стержней, внутреннего стакана центрального стержня, двух ограничителей, наружную оболочку из двух внешних труб диагональных стержней с межстаканным кольцом, двух межтрубных колец, одного ограничителя, внешнего дна центрального стержня с одной засыпной горловиной с пробкой. Изобретение позволяет уменьшить массу конструкции и увеличить однородность и прочность конструкции. 2 н. и 4 з.п. ф-лы, 2 ил.

Реферат

Группа изобретений относится к изделиям ракетной и космической техники, в частности к конструкциям фермы и изделиям для ее производства. Изобретение может быть использовано для различных форменных и корпусных конструкций, к которым предъявляются высокие требования по геометрической стабильности размеров при действии агрессивных внешних факторов, например температур, давления и т.д.

По своей природе ферма является пространственной конструкцией, включающей в себя прямолинейные элементы, соединяемые в осях пересечения фитингами или кольцевыми шпангоутами, служащими передаточными звеньями нагрузки от пристыкованных смежных корпусных отсеков.

Из уровня техники известна силовая ферма, состоящая из продольных стержней, расположенных под углом к оси фермы, и поперечных стержней, соединенными с продольными в узлах. Стержни выполнены из материала с более высоким коэффициентом линейного расширения, чем продольные стержни (см. журнал «Полет» № 6, стр. 42, 2000 г., УДК 629.7 «Проектирование адаптивных к действию градиентов температур размеростабильных силовых конструкций летательных аппаратов». Авторы: Г.Е. Фомин, А.М. Шайда, В.Д. Байкин [1]).

Известна силовая ферма, включающая продольные, поперечные и диагональные стержни, соединенные между собой в узлах пересечения, при этом поперечные стержни выполнены из материала с более высоким коэффициентом линейного расширения, а длины и коэффициенты линейного расширения связаны между собой соответственно (см. журнал «Полет» № 5, стр. 52, 2001 г. «Проектирование размеростабильных конструкций повышенной жесткости, адаптивных к действию градиентов температур». Авторы: Г.Е. Фомин, А.Н. Шайда, В.Д. Байкин [2]).

Известные силовые фермы не обеспечивают достаточную стабильность линейных размеров при действии температур, так как для сохранения длины фермы увеличивается ее поперечный размер, имеет разную прочность в сварных соединениях самых стержней.

Из уровня техники известна (RU 2417389, G02B 23/16, 27.04.2011 [3]) силовая ферма, состоящая из продольных, поперечных и диагональных цилиндрических стержней, соединенных между собой в узлах пересечения, отличающаяся тем, что в ней диагональные, продольные и поперечные стержни выполнены составными, соединенными между собой биметаллическим кольцом по его внешнему и внутреннему диаметрам, при этом в местах соединения с биметаллическим кольцом в стержнях выполнены продольные прорези, причем геометрические размеры стержней, биметаллических колец и физико-механические характеристики применяемых материалов связаны соотношениями.

Известная силовая ферма [3] за счет применения биметаллических колец в составных стержнях имеет больший вес, требует сложной технологии их изготовления, например диффузионной сварки в вакууме, что увеличивает стоимость силовой фермы, обладает высокой трудоемкостью, ферма имеет разную прочность в сварных соединениях самих стержней, низкую прочность изделия, поскольку имеет место неоднородность изделия, и повышенные весовые характеристики.

Из уровня техники известна (RU 95313, B64G 1/40, 27.06.2010 [4]) капсула для изготовления бесшовного топливного бака, которая включает в себя внутреннюю гладкую и наружную оболочку капсулы. Наружная оболочка состоит из размещенных соосно на центральной оси верхней части, выполненной в форме полусферы, цилиндрической части и днища, выполненного в форме полусферы. Поверхность внутренней оболочки капсулы эквидистантна наружной оболочке капсулы и состоит из размещенных соосно на центральной оси верхней части, цилиндрической части и днища. Днище внутренней оболочки капсулы установлено на штуцере для топлива.

Способ изготовления капсулы для бесшовного топливного бака заключается в том, что сначала образовывают внутреннюю оболочку капсулы. Для этого на центральной оси днища внутренней оболочки закрепляют штуцер для топлива, затем соосно и последовательно соединяют с днищем цилиндрическую часть и полусферу верхней части внутренней оболочки. Затем к штуцеру для топлива соосно центральной оси закрепляют полусферу днища наружной оболочки, после чего ее соединяют с цилиндрической частью и с верхней частью наружной оболочки с предварительно закрепленными на последней основным и дополнительным штуцером для подвода управляющего газа.

Недостатком [4] является то, то капсула позволяет создать только определенный топливный бак узкой номенклатуры и ее нельзя использовать для изготовления иных изделий.

Задача, на которую направлена группа изобретений, заключается в создании устройства, которое обеспечивает получение равнопрочного изделия, а также создание самих изделий с уменьшенным объемом механической обработки и сокращение сварных швов.

Техническим результатом группы изобретений является снижение веса конструкции, повышение однородности конструкции путем создания единой, целой конструкции без сварных швов, повышение прочности конструкции, уменьшение трудоемкости процесса.

На достижение указанного технического результата оказывают влияние следующие существенные признаки.

Силовой элемент ферменной конструкции состоит, по меньшей мере, из одного узла пересечения и, по меньшей мере, из двух цилиндрических диагональных стержней, соединенных между собой в узле пересечения, отличается тем, цилиндрические диагональные стержни выполнены полыми, узел пересечения представляет собой центральный цилиндрический стержень, который выполнен полым и замкнутым по торцам, при этом, по меньшей мере, на одном торце расположено, по меньшей мере, одно отверстие, к центральному цилиндрическому стержню по бокам, под углом своими торцами сопряжены, по меньшей мере, два диагональных цилиндрических стержня, причем одним торцом диагональные цилиндрические стержни без швов сопряжены с центральным цилиндрическим стержнем таким образом, что все цилиндрические стержни и места пересечения выполнены единым бесшовным образованием, из одного материала, при этом центральный цилиндрический стержень снабжен внутри полости сопряжения с диагональными цилиндрическими стержнями, по меньшей мере, одним отверстием, которое связывает полости центрального цилиндрического и внутреннее пространство диагонального цилиндрического стержня.

В возможном варианте выполнения центральные оси диагональных и центрального цилиндрического стержня находятся в одной плоскости.

В возможном варианте выполнения центральная ось диагональных цилиндрических стержней расположена под одним углом к центральной оси узла центрального полого цилиндрического стержня.

Капсула для изготовления силового элемента форменной конструкции, включающая в себя внутреннюю и наружную оболочку, отличается тем, что внутренняя оболочка состоит из, по меньшей мере, двух внутренних труб диагональных стержней, внутреннего стакана центрального стержня, который расположен между внутренних труб диагональных стержней и является местом их пересечения, дна внутреннего стакана центрального стержня не менее 1/10 площади внешнего стакана центрального стержня, причем внутренняя труба диагонального стержня герметично сопряжена с внешним стаканом центрального стержня, внутренняя оболочка также состоит из, по меньшей мере, двух ограничителей, которые герметично сопрягают внутренний и внешний стаканы центрального стержня в местах, обеспечивающих соединение полостей, образованных внутренними трубами диагональных стержней, с полостью, образованной внутренним центральным стаканом, наружная оболочка состоит из, по меньшей мере, двух внешних труб диагональных стержней не менее 1/5 площади внешнего стакана центрального стержня, причем внешняя труба диагонального стержня герметично сопряжена с внешним стаканом центрального стержня, наружная оболочка также состоит из дна внешнего стакана центрального стержня и, по меньшей мере, одного межстаканного кольца, которое герметично сопрягает внутренний и внешний стаканы центрального стержня, и, по меньшей мере, двух межтрубных колец, которые герметично сопрягают внутренние трубы диагональных стержней и внешние трубы диагональных стержней на концах, противоположных от внутреннего и внешнего стаканов центрального стержня, а на дне внешнего стакана центрального стержня расположен, по меньшей мере, один ограничитель, образующий отверстие и сопрягающий между собой внутренний и внешний стаканы центрального стержня, при этом внешнее дно центрального стержня имеет, по меньшей мере, одну засыпную горловину с пробкой.

В возможном варианте исполнения трубы могут быть цилиндрическими.

В возможном варианте исполнения межтрубное кольцо может быть выполнено таким образом, что оно герметично сопрягает между собой и внешние и внутренние трубы.

За счет выполнения силового элемента форменной конструкции из высокопрочного титанового сплава появляется возможность уменьшить толщину конструкции, это обеспечивает возможность уменьшения массы, выводимой на орбиту техники. Повышение прочности силового элемента осуществляется за счет возможности выполнения толщины конструкции, одинаковой по всей площади, равномерной или полностью отрегулированной в соответствии с необходимыми требованиями, т.е. без технологических остатков материала. Это, в совокупности с изготовлением его из прочного материала, а также особенностей формы выполнения, предусматривающей исключение острых углов, позволяет создать для ракетной и космической техники силовой элемент форменной конструкции со сниженными массовыми характеристиками.

Высокую надежность силового элемента форменной конструкции обеспечивают за счет исключения сварных швов, которые обычно на 20% слабее конструктивных элементов, то есть выполнения без швов сопряжения стержней в форменной конструкции, в результате чего получается единый односоставный силовой элемент. Это исключает возможность повреждений эластичного устройства, а кроме этого создается эффект отсутствия критических мест возможного уменьшения прочности и мест возможного излома. Кроме того, выполнение бесшовного сопряжения стержней, т.е. создание бесшовной конструкции, существенно снижает трудозатраты, поскольку сварные швы высокопрочных конструкций, например из титана, необходимо осуществлять в вакууме при применении специальных средств, что является очень трудоемким процессом. Выполнение в центральном цилиндрическом стержне внутри полости сопряжения с диагональными цилиндрическими стержнями отверстия необходимо для обеспечения одинакового давления внутри стержней (в их полостях) в процессе эксплуатации в ракетной и космической технике, что является необходимой характеристикой для обеспечения прочности конструкции.

Сущность изобретения поясняется графическим материалом.

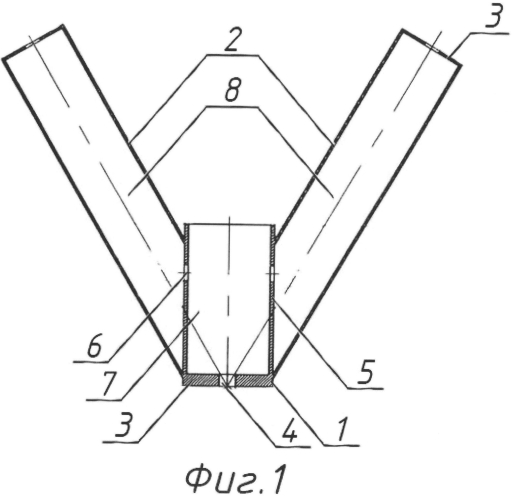

На фиг. 1 представлен силовой элемент форменной конструкции, который состоит из одного центрального цилиндрического стержня 1 и двух цилиндрических диагональных стержней 2, соединенных между собой в центральном цилиндрическом стержне 1. Диагональные стержни 2 также, как и центральный 1, выполнены полыми. Центральный цилиндрический стержень 1 замкнут, по меньшей мере, по одному торцу/поперечной стороне 3, при этом на одном торце расположено отверстие 4, к центральному полому цилиндрическому стержню 1 по бокам/продольной стороне 5, под углом своими торцами/поперечными сторонами 3 сопряжены два цилиндрических диагональных стержня 2, причем одним торцом/поперечной стороной, диагональные цилиндрические стержни 2 без швов сопряжены с центральным цилиндрическим стержнем 1 таким образом, что цилиндрические стержни 2 и 1 и места пересечения выполнены единым бесшовным образованием, из одного материала, при этом центральный цилиндрический 1 стержень снабжен внутри полости сопряжения с диагональными полыми цилиндрическими стержнями 2 отверстием 6 для обеспечения одинакового давления внутри стержней, оно, отверстие 6, связывает внутреннее пространство полого центрального цилиндрического 7 и внутреннее пространство полого диагонального цилиндрического стержня 8.

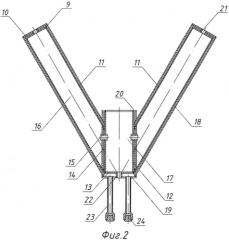

На фиг. 2 представлена капсула для изготовления силового элемента форменной конструкции, включающая в себя внутреннюю 9 и наружную оболочку 10, характеризующаяся тем, что внутренняя оболочка 9 состоит из двух внутренних труб диагональных стержней 11, внутреннего стакана центрального стержня 12, который расположен между внутренних труб диагональных стержней 11 и является местом их пересечения, дна внутреннего стакана центрального стержня 13 не менее 1/10 площади внешнего стакана центрального стержня 14, причем внутренняя труба диагонального стержня 11 герметично сопряжена с внешним стаканом центрального стержня 14. Внутренняя оболочка 9 также состоит из двух ограничителей 15, которые герметично сопрягают внутренний 13 и внешний стаканы центрального стержня 14 в местах, обеспечивающих соединение полостей 16, образованных внутренними трубами диагональных стержней 11, с полостью 17, образованной внутренним стаканом центрального стержня 13. Наружная оболочка 10 состоит из двух внешних труб диагональных стержней 18 не менее 1/5 площади внешнего стакана центрального стержня 14, причем внешняя труба диагонального стержня 18 герметично сопряжена с внешним стаканом центрального стержня 14. Наружная оболочка 10 также состоит из дна внешнего стакана 19 и одного межстаканного кольца 20, которое герметично сопрягает внутренний 12 и внешний стаканы центрального стержня 14, и двух межтрубных колец 21, которые герметично сопрягают внутренние 11 и внешние трубы диагональных стержней 18 на концах, противоположных от внутреннего 13 и внешнего стаканов центрального стержня 14, а на дне внешнего стакана 19 расположен ограничитель 22, образующий отверстие и сопрягающий между собой внутренний 12 и внешний стаканы центрального стержня 14, при этом дно внешнего стакана центрального стержня 19 имеет две засыпные горловины 23 с пробкой 24.

В примере исполнения силовой элемент форменной конструкции изготавливают из гранул высокопрочного титанового сплава ВТ23. Толщина стенки силового элемента форменной корнструкции должна выполняться равной по всему периметру и при изготовлении может быть равна от 1 до 60 мм. Для высокой чистоты внутренней поверхности, то есть без неровностей и шероховатостей, которые обычно имеют место при соединении частей силового элемента посредством сварки, силовой элемент форменной корнструкции изготавливают методом гранульной металлургии (например, см. Г.Г. Демченков, В.Т. Мусиенко. «Металлургия гранул титановых сплавов: перспективы и пути развития» в журнале «Технология легких сплавов», 2001 г., № 5-6, с. 132-137.) с использованием горячего изостатического прессования (например, см. сборник статей ВИЛС «Металлургия гранул», раздел «Металлургия гранул титановых сплавов», 1984, с. 159-200). При этом гранулы фракционного состава размером 50…280 мкм высокопрочного титанового сплава получают методом центробежного распыления вращающегося слитка-электрода, при котором частицы сплава распыляются за счет ионно-плазменного распыления (например, патент РФ № 1332866, кл. С23С 14/36, 1985 г.). Затем полученные гранулы засыпают в металлическую капсулу требуемой формы, производят дегазацию, герметизацию и обрабатывают по технологии горячего изостатического прессования с последующей термообработкой (например, см. патент РФ № 2261288, кл. С23С 14/34, 2005 г.). После этого полученную заготовку опускают в кислоту, которая растворяет капсулу. Далее извлекаем изделие из кислоты и производим механическую обработку поверхности силового элемента фермы, в частности, например, удаляется технологическая часть, образованная засыпными горловинами 24. В результате бесшовный силовой элемент форменной конструкции имеет предел прочности не менее 1078 МПа, относительное удлинение не менее 5%, относительное сужение не менее 10%, ударную вязкость не менее 0,19 МДж/м2. В примере исполнения центральная ось стержней 1 и 2 находится в одной плоскости, а центральная ось стержней 2 расположена под углом 30 градусов к центральной оси стержня 1.

В примере исполнения капсулу для изготовления силового элемента форменной конструкции собирают следующим образом. Сначала осуществляют а) сборку сегмента внутренних труб 2, и 14, и 21 с использованием аргонно-дуговой сварки, далее б) осуществляют проверку на герметичность сварных швов собранных элементов с использованием гилиевого течеискателя ПТИ-14, после в) осуществляют сборку сегмента внешних труб 18, и 21 и + а), с использованием аргонно-дуговой сварки. Далее осуществляют г) сборку сегмента внутреннего стакана 12, и 13, и 22. После чего осуществляется г) предварительная сборка сегмента внешнего стакана 14 +а) +в) +д) в следующей последовательности внутрь 14 ставится сборка по г) и с использованием аргонно-дуговой сварки на прихватках соединяются две сборки по в).

Для обеспечения равномерного рассыпного зазора на местах 19 и 20 устанавливаются технологические приспособления в виде двух трубных заготовок и с использование аргонно-дуговой сварки производится прихватка всей сборки. После удаления технологических приспособлений с использованием аргонно-дуговой сварки на прихватках к сборке присоединяются 19 и 20. Окончательная сборка капсулы производится в следующей последовательности: к собранной на прихватках конструкции с использованием аргонно-дуговой сварки геометрично присоединяются две засыпные горловины 23, далее производится сварка всех швов собранной капсулы и проверка на герметичность сварных швов собранных элементов с использованием гилиевого течеискателя ПТИ-14.

Таким образом, группа изобретений обеспечивает снижение веса конструкции, повышение однородности конструкции путем создания единой, целой конструкции без сварных швов, повышение прочности конструкции, уменьшение трудоемкости процесса.

1. Силовой элемент ферменной конструкции состоит, по меньшей мере, из одного узла пересечения и, по меньшей мере, из двух цилиндрических диагональных стержней, соединенных между собой в узле пересечения, отличающийся тем, что цилиндрические диагональные стержни выполнены полыми, узел пересечения представляет собой центральный цилиндрический стержень, который выполнен полым и замкнутым по торцам, при этом, по меньшей мере, на одном торце расположено, по меньшей мере, одно отверстие, к центральному цилиндрическому стержню по бокам, под углом своими торцами сопряжены, по меньшей мере, два диагональных цилиндрических стержня, причем одним торцом диагональные цилиндрические стержни без швов сопряжены с центральным цилиндрическим стержнем таким образом, что все цилиндрические стержни и места пересечения выполнены единым бесшовным образованием, из одного материала, при этом центральный цилиндрический стержень снабжен внутри полости сопряжения с диагональными цилиндрическими стержнями, по меньшей мере, одним отверстием, которое связывает полости центрального цилиндрического и внутреннее пространство диагонального цилиндрического стержня.

2. Силовой элемент по п. 1, отличающийся тем, что центральные оси диагональных и центрального цилиндрического стержня находятся в одной плоскости.

3. Силовой элемент по п. 1, отличающийся тем, что центральная ось диагональных цилиндрических стержней расположена под одним углом к центральной оси узла центрального полого цилиндрического стержня.

4. Капсула для изготовления силового элемента ферменной конструкции, включающая в себя внутреннюю и наружную оболочку, отличающаяся тем, что внутренняя оболочка состоит из, по меньшей мере, двух внутренних труб диагональных стержней, внутреннего стакана центрального стержня, который расположен между внутренних труб диагональных стержней и является местом их пересечения, дна внутреннего стакана центрального стержня не менее 1/10 площади внешнего стакана центрального стержня, причем внутренняя труба диагонального стержня герметично сопряжена с внешним стаканом центрального стержня, внутренняя оболочка также состоит из, по меньшей мере, двух ограничителей, которые герметично сопрягают внутренний и внешний стаканы центрального стержня в местах, обеспечивающих соединение полостей, образованных внутренними трубами диагональных стержней, с полостью, образованной внутренним центральным стаканом, наружная оболочка состоит из, по меньшей мере, двух внешних труб диагональных стержней не менее 1/5 площади внешнего стакана центрального стержня, причем внешняя труба диагонального стержня герметично сопряжена с внешним стаканом центрального стержня, наружная оболочка также состоит из дна внешнего стакана центрального стержня и, по меньшей мере, одного межстаканного кольца, которое герметично сопрягает внутренний и внешний стаканы центрального стержня, и, по меньшей мере, двух межтрубных колец, которые герметично сопрягают внутренние трубы диагональных стержней и внешние трубы диагональных стержней на концах, противоположных от внутреннего и внешнего стаканов центрального стержня, а на дне внешнего стакана центрального стержня расположен, по меньшей мере, один ограничитель, образующий отверстие и сопрягающий между собой внутренний и внешний стаканы центрального стержня, при этом внешнее дно центрального стержня имеет, по меньшей мере, одну засыпную горловину с пробкой.

5. Капсула по п. 4, отличающаяся тем, что трубы могут быть цилиндрическими.

6. Капсула по п. 4, отличающаяся тем, что межтрубное кольцо может быть выполнено таким образом, что оно герметично сопрягает между собой внешние и внутренние трубы.