Рельсовое скрепление

Иллюстрации

Показать всеИзобретение относится к рельсовому скреплению. Рельсовое скрепление содержит подрельсовую подкладку, выполненную в виде скобы (1), скрепленной болтами (5) с подрельсовым основанием (2), и рычага (7), ориентированного перпендикулярно продольной оси рельса (8) и одним концом шарнирно связанного посредством сайлент-блока (6) со скобой (1), а на другом конце имеющего площадку (9) для установки рельса (8), снабженную выступами (10), ограничивающими перемещение рельса в направлении, перпендикулярном оси пути. Рельс (8) прикреплен к подрельсовой подкладке двумя клеммами (11), расположенными по разные стороны от рельса (8), при этом одни концы клемм (11) заведены под нижнюю поверхность площадки для установки рельса, а вторые концы клемм опираются на верхнюю поверхность подошвы рельса (8) с помощью шестигранных регуляторов (12), надетых с эксцентриситетом на эти концы. Кроме того, рельсовое скрепление включает в себя два упругих элемента (15), расположенных между рельсом (8) и основанием пути (2) по разные стороны от рычага (7), и их толщина выбрана с учетом формирования зазора между основанием пути (2) и нижней поверхностью рычага (7), в положении, когда на рельс (8) действует усилие от колес поезда. В результате обеспечивается долговечность и высокая надежность рельсового пути. 7 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к устройствам для железных дорог, а именно к устройствам прикрепления железнодорожных рельсов к подрельсовому основанию и более точно касается рельсового скрепления.

Изобретение найдет применение в путевом хозяйстве, в том числе при строительстве рельсовых путей метрополитена.

Известные конструкции рельсовых скреплений условно можно разделить на две основные группы - нераздельные рельсовые скрепления и раздельные. Нераздельные скрепления характеризуются тем, что рельс и рельсовая подкладка закрепляются на подрельсовом основании с помощью одних и тех же крепежных элементов, тогда как в раздельном скреплении рельсовая подкладка и рельс закрепляются каждый своим крепежным средством - рельсовая подкладка крепится к подрельсовому основанию анкерными болтами, шурупами, закладными болтами и т.д., а рельс крепится к рельсовой подкладке другими крепежными элементами - болтами, клеммами, захватами. Основными недостатками нераздельных рельсовых скреплений является концентрация в процессе эксплуатации больших нагрузок в крепежном узле, приводящая к механическому разрушению элементов крепления (анкера, шурупа и т.д.) и подрельсового основания.

По сравнению с нераздельными раздельные рельсовые скрепления обладают следующими достоинствами - они проще в эксплуатации, поскольку допускают возможность смены рельсов без снятия подрельсовой подкладки, без демонтажа элементов, крепящих подкладку к пути, что также способствует повышению долговечности крепежных элементов и подрельсового основания. При этом узлы крепления подкладки к подрельсовому основанию в этих скреплениях находятся в значительно более благоприятных условиях, т.к. нагрузки от напряжений растяжения и кручения перераспределяются в этом случае на другие детали скрепления.

Кроме того, раздельные скрепления допускают применение для крепления рельса безрезбовых систем. Их основным преимуществом является существенное снижение затрат на текущее содержание пути за счет исключения работ по протяжке ослабевших резьбовых соединений.

Поскольку в раздельном скреплении рельс притянут непосредственно к подкладке, именно в последней концентрируется напряжение растяжения, которое не критично при изготовлении скрепления из металла, так как металл достаточно хорошо работает на растяжение.

Однако использование в качестве материала для изготовления подрельсовой подкладки в раздельных рельсовых скреплениях полимерных материалов является проблематичным, т.к. известные современные высокопрочные пластмассы не способны выдерживать напряжение от нагрузки на растяжение в месте контакта с ними средств крепления рельса, создающих усилие растяжения.

Именно это и не давало возможности до последнего времени выполнять раздельные рельсовые скрепления из полимерных материалов, несмотря на их многочисленные преимущества. В частности, использование при изготовлении скреплений современных высокопрочных пластмасс позволяет снизить вес скреплений, а также обеспечить более высокую точность параметров детали такой, как подрельсовая подкладка, и возможно исключить необходимость дополнительной регулировки пути в плане и в профиле при строительстве и при замене скреплений.

В настоящее время известно раздельное рельсовое скрепление, описанное в WO 2014140530 (А1) - 2014-09-18, в котором было найдено решение, позволяющее выполнить подрельсовую подкладку из пластмассы. Указанное рельсовое скрепление содержит подрельсовую подкладку, имеющую форму удлиненной детали, выполненной из пластмассы и приспособленной для размещения на ней рельса, и две металлические фермы, симметрично размещенные под удлиненной пластмассовой деталью и скрепленные с ней посредством образованных в пластмассовой детали четырех прорезей, в которые заведены выступы, выполненные по два на каждой ферме, и имеющие соответствующие прорезям форму и размеры. Деталь удлиненной формы имеет на своих концевых участках отверстия для установки болтов, крепящих подрельсовую подкладку к основанию пути. Для размещения рельса на подкладке предусмотрена соответствующая заглубленная площадка, на которой расположен упругий подрельсовый элемент - упругая прокладка под подошву рельса. Средство для прикрепления рельса к подрельсовой подкладке выполнено в виде двух упругих клемм, расположенных по разные стороны от рельса, одними концами с усилием прижатых к верхней поверхности подошвы рельса, а на других концах имеющих по два ответвления, вставленных каждое в гнездо, в соответствующем выступе металлической фермы.

Содержащиеся в указанном рельсовом скреплении металлические фермы позволяют разгрузить пластмассовую деталь удлиненной формы и замкнуть силу, прижимающую рельс, обратно на подрельсовую площадку, избавив пластмассовую деталь от усилий на растяжение. В известной конструкции, представленной в WO 2014140530, усилия растяжения, по существу, остаются в этих двух металлических фермах и, кроме того, в них возникает значительное изгибное напряжение, что и вызвало необходимость выполнять эти элементы из металла в виде ферм достаточно сложной конфигурации, усложняющей технологию производства рассматриваемой конструкции. Помимо сказанного такое техническое решение влечет за собой высокую металлоемкость конструкции, а также увеличение веса рельсового скрепления в целом. Кроме того, контакт пластмасса-металл в местах взаимодействия ферм с подкладкой является не достаточно надежным звеном, т.к. не амортизирован никакими вставками и, следовательно, в этих местах пластмасса несомненно подвержена скорому износу. Монтаж такого рельсового скрепления достаточно сложен, так как при прикреплении рельса к подрельсовой подкладке необходимо одновременно устанавливать с натяжением обе клеммы.

В основу заявляемого изобретения положена задача создать конструкцию раздельного рельсового скрепления, в которой подрельсовая подкладка была бы разгружена от действия усилий растяжения и изгиба, была бы выполнена из пластмассы и при этом не включала бы в свой состав металлических деталей сложной конфигурации, обеспечивала бы высокую надежность и долговечность скрепления при возникающих при эксплуатации нагрузках, имела бы сравнительно небольшой вес и была бы проста в производстве и обслуживании.

Технический эффект, который может быть достигнут при использовании предлагаемого рельсового скрепления, заключается в возможности обеспечить конструктивно простыми и удобными в эксплуатации средствами долговечность и высокую надежность рельсового пути в процессе возникающих при прохождении подвижного состава больших динамических нагрузок, а также обеспечить изготовление рельсовых скреплений с использованием современных полимерных материалов экономичным образом.

Поставленная задача решается тем, что в рельсовом скреплении, содержащем подрельсовую подкладку, имеющую средства для крепления к основанию пути и приспособленную для размещения на ней и прикрепления к ней рельса посредством по меньшей мере одной упругой клеммы, расположенной сбоку от рельса, а также по меньшей мере один упругий подрельсовый элемент, согласно изобретению, подрельсовая подкладка выполнена в виде скобы, снабженной средствами для жесткого соединения с основанием пути, и рычага, ориентированного перпендикулярно продольной оси рельса, одним концом шарнирно связанного со скобой, и на другом конце имеющего площадку для установки рельса, снабженную ограничителями его перемещения в направлении, перпендикулярном оси пути, при этом упругая клемма выполнена с возможностью заведения ее первого конца под нижнюю поверхность площадки для установки рельса, когда второй конец этой клеммы опирается на внешнюю поверхность подошвы рельса, а по меньшей мере один упругий подрельсовый элемент расположен между рельсом и основанием пути сбоку от рычага в направлении оси рельса, и его толщина выбрана с учетом формирования зазора между основанием пути и нижней поверхностью рычага, в положении, когда на рельс действует усилие от колес поезда.

Целесообразно оснастить конструкцию двумя упругими клеммами, расположенными по разные стороны от площадки и взаимодействующими каждая с соответствующей стороной подошвы рельса, а также двумя упругими подрельсовыми элементами, расположенными по разные стороны от рычага в направлении оси рельса.

Желательно для снижения трения в шарнире шарнирную связь рычага со скобой выполнить посредством сайлент-блока.

С целью повышения надежности скрепления в процессе эксплуатации желательно также, чтобы на нижней поверхности площадки, на которой установлен рельс, были сформированы средства фиксации концов упругих клемм.

Для обеспечения возможности регулировки рельса по высоте возможно, чтобы надрельсовые концы упругих клемм были вставлены каждый в осевое отверстие соответствующего шестигранного регулятора, опирающегося одной гранью на верхнюю поверхность подошвы рельса, а упомянутое осевое отверстие было бы расположено с эксцентриситетом относительно центральной оси шестигранника.

В предпочтительном варианте выполнения между основанием пути и скобой расположена прокладка, на поверхности которой в местах расположения упругих элементов выполнены пазы/выступы, приспособленные для взаимодействия с выступами/пазами на нижних поверхностях упругих элементов и обеспечения фиксации упругих элементов по оси рельса на заданном расстоянии от шарнира.

При этом желательно, чтобы пазы/выступы в прокладке были выполнены с возможностью обеспечения регулировки расстояния между упругим элементом и шарниром.

В предложенной конструкции устройства возможно, чтобы подрельсовая прокладка была выполнена из неупругого материала, характеризующегося высоким коэффициентом трения в отношении материала рельса.

В дальнейшем изобретение поясняется описанием предпочтительных вариантов его осуществления и прилагаемыми чертежами, на которых:

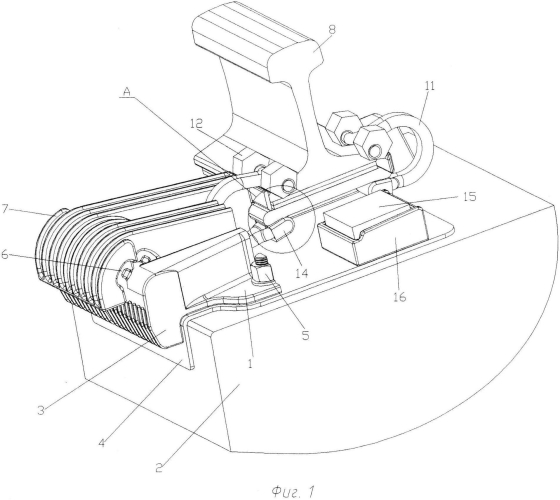

фиг. 1 изображает рельсовое скрепление, согласно изобретению, в общем виде, изометрия;

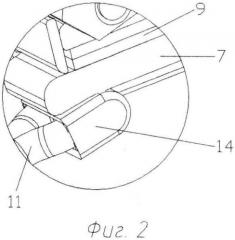

фиг. 2 - участок А на фиг. 1, увеличено;

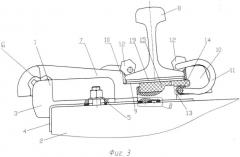

фиг. 3 - вид спереди на рельсовое скреплены в положении с закрепленным рельсом на подрельсовом основании, частичный разрез;

фиг. 4 - участок В на фиг. 3, увеличено;

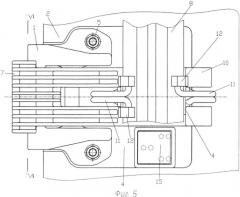

фиг. 5 - то же, что и на фиг. 3, вид сверху;

фиг. 6 - вид сбоку слева на рельсовое скрепление, частичный разрез по VI-VI на фиг. 5;

фиг. 7 - то же, что и на фиг. 3, но в положении перед закреплением рельса.

Рельсовое скрепление, представленное на фиг. 1, 2, 3, 4, 5, 6, 7, содержит скобу 1, прилегающую своей нижней поверхностью к подрельсовому основанию 2 и имеющую отогнутый под прямым углом вниз концевой участок 3, прилегающий к вертикальной боковой поверхности подрельсового основания 2. Между скобой 1 и подрельсовым основанием 2 для предотвращения их взаимного истирания в процессе эксплуатации проложена защитная прокладка 4, выполненная из эластомера - резины или полиуретана. Скоба 1 с помощью двух болтов 5 прикреплена к подрельсовому основанию 2. К скобе 1 посредством сайлент-блока 6 присоединен рычаг 7, ориентированный перпендикулярно продольной оси рельса 8 и служащий средством его поддержки. На другом конце рычага 7 предусмотрена площадка 9 для установки рельса 8, обозначенная выступами 10, ограничивающими перемещение рельса 8 в направлении, перпендикулярном оси пути. Сайлент-блок 6 (фиг. 6) выполняет функцию шарнирного соединения между рычагом 7 и скобой 1 и представляет собой полиуретановую деталь, которую формируют в процесс сборки скрепления путем заливки полиуретановой массы в зазор межу рычагом 7 и скобой 1. Скоба 1 в сборе с рычагом 7, соединенным с ней посредством шарнира, образуют подрельсовую подкладку. Описанные конструкция и технология позволяют скомпенсировать неточности элементов рычага 7 и скобы 1 и обеспечить необходимые присоединительные размеры скрепления за счет точности их установки при сборке в процессе заливки полиуретановой массы. Сайлент-блок 6 позволяет исключить трение в шарнире (и, как следствие, износ взаимодействующих деталей), при этом качательные движения рычага 7 обеспечиваются за счет упругой деформации полиуретана, из которого выполнен сайлент-блок. Благодаря выполнению шарнирного соединения между рычагом 7 и скобой 1 удалось исключить действие выдергивающих усилий на болты 5, скрепляющие подрельсовую подкладку с подрельсовым основанием 2.

Кроме того, рельсовое скрепление содержит по меньшей мере одну, в данном случае две упругие клеммы 11 (фиг. 1, 3 и 5), предназначенные для закрепления рельса 8 на площадке 9 рычага 7. Клеммы 11 представляют собой упругие пружины кручения или изгиба, прижимающие подошву рельса 6 к подрельсовой подкладке - к рычагу 7. Клеммы 11 расположены по разные стороны от площадки 9, на которой расположен рельс 8, и взаимодействуют каждая с соответствующей стороной подошвы рельса 8. Верхние надрельсовые концы клемм 11 опираются на внешнюю поверхность подошвы рельса 8, при этом в описываемом варианте выполнения верхний конец каждой клеммы разделен на два ответвления, отогнутых в противоположные стороны и вставленных каждое в осевое отверстие многогранного, в данном случае шестигранного, регулятора 12, прилегающего одной из своих граней к внешней поверхности подошвы рельса 8. Благодаря тому, что упомянутые осевые отверстия выполнены с эксцентриситетом относительно центральной оси регулятора 12, вращая последний вокруг его центральной оси, можно регулировать положение рельса 8 по вертикали - чем больше толщина тела регулятора 12 между клеммой 11 и рельсом 8, тем ниже рельс 8 и наоборот. Регулировка осуществляется добавлением или извлечением подрельсовых прокладок в сочетании с поворотом шестигранника. Нижние концы клемм 11 для закрепления рельса 8 заводят под нижнюю поверхность рычага 7, в том месте, где находится площадка 9, причем на нижней поверхности этой площадки предусмотрены средства, например пазы 13 (фиг. 7) по форме концевых участков клемм 11, что позволяет повысить надежность работы скрепления под нагрузкой. Кроме того, также для повышения надежности скрепления концы клемм 11 снабжены защитными колпачками 14 (фиг. 2) из эластомера, что позволяет предотвратить истирание клеммы и рычага 7 при их взаимодействии. На фиг. 7 рельсовое скрепление, согласно изобретению, показано в исходном положении перед защелкиванием нижних концов клемм 11. На фиг. 3 то же скрепление показано в рабочем положении, когда рельс 8 прижат клеммами 11 к рычагу 7.

Поскольку нижние концы клемм 11 заводятся, по существу, под подошву рельса 8, исключается воздействие на материал рычага 7 усилий растяжения при изгибе и просто растяжения, чем обеспечивается возможность снижения требований к материалу, из которого выполнен рычаг 7, в частности в предлагаемой конструкции он может быть выполнен из таких материалов, как, например, полиамиды различной наполненности. При этом достигается возможность выполнить деталь, имеющей высокую точность заданных параметров, с более низкой ценой, чем аналогичная металлическая деталь, а также возможность исключить коррозию, свойственную металлическим деталям.

При монтаже предлагаемого рельсового скрепления не является непременным условием одновременно устанавливать с натяжением обе клеммы - заявляемая конструкция позволяет устанавливать клеммы последовательно, что облегчает и упрощает его монтаж.

Рельсовое скрепление содержит также по меньшей мере один, в описываемом примере, два подрельсовых упругих элемента 15, расположенных по разные стороны от рычага 7 в направлении продольной оси рельса 7 между рельсом 8 и подрельсовым основанием 2. Толщина упругого элемента 15 выбирается с учетом формирования зазора между поверхностью подрельсового основания 2 и нижней поверхностью рычага 7 в положении, когда на рельс 8 действует усилие от колес проходящего подвижного состава, а также с учетом обеспечения необходимой жесткости пути. Упругий элемент 15 может быть составным или монолитным из одного материала. Конструктивно это может быть любая пружина - из эластомеров различного типа, например полиуретана, вспененного полиуретана, а также из металла. Упругий подрельсовый элемент 15 может иметь вид подушки из пенополиуретана, вставленной в «чашку» 16, как это изображено на фиг. 1. На наружной стороне дна «чашек» 16 или непосредственно на нижней поверхности самих упругих элементов выполняют установочные выступы или пазы, приспособленные для взаимодействия с ответными пазами или выступами, выполненными в прокладке 4, расположенной непосредственно на подрельсовом основании 2. На фиг. 4 приведен пример упругого элемента 15, имеющего выступ 17, который вставлен в паз 18, выполненный в прокладке 4. При совмещении установочного выступа 17 с пазом 18 упругий элемент 15 занимает заданное положение.

В прокладке 4 может быть выполнено несколько пазов 18, отстоящих один от другого на некоторое расстояние в направлении, перпендикулярном оси пути. Вставляя установочный выступ 17 упругого элемента 15 в один или другой паз 18, можно устанавливать упругие элементы в разные положения, смещая их в направлении, перпендикулярном оси рельса и, тем самым, изменяя расстояние от оси шарнира, на которой установлен рычаг 7, до упругого элемента 15. Поскольку рельс 8 расположен на рычаге 7 и вместе с ним поворачивается вокруг оси шарнира, то к этому рычагу прикладываются две силы - одна давит на рельс 8 сверху и возникает от колес поезда, при этом она всегда действует на одинаковом плече от шарнира и соответственно крутящий момент, стремящийся повернуть рычаг 7 вниз, всегда один и тот же, вторая сила действует на рельс 8 снизу и исходит от упругого элемента 15, который опирается на основание пути. За счет того, что упругий элемент 15 может располагаться на разных расстояниях от оси шарнира, момент силы, которая действует на рельс снизу, будет меняться с изменением положения упругого элемента 15 и, как следствие, будет меняться жесткость пути. Таким образом, данная конструкция рельсового скрепления предоставляет возможность изменять жесткость железнодорожного пути без замены самого упругого элемента.

Отличительной особенностью заявляемого рельсового скрепления является то, что в данном случае подрельсовые упругие элементы 15 располагаются между рельсом 8 и подрельсовым основанием 2, т.е. рельс 8 опирается на упругие подрельсовые элементы 15, которые установлены на подрельсовое основание 2, благодаря чему давление от рельса при продвижении подвижного состава передается непосредственно на подрельсовое основание 2, при этом подрельсовая подкладка не нагружается вертикальной силой, что позволяет уменьшить ее габариты, увеличить срок ее службы и использовать менее дорогостоящие материалы для ее изготовления, в том числе и пластмассу.

На площадке 9 рычага 7, предназначенной для размещения рельса 8, расположена подрельсовая прокладка 19, представляющая собой пластину с выступами по краям, которые взаимодействуют с торцами выступов 10 и предотвращают смещение пластины вдоль оси рельса 8. Поскольку в данном устройстве функцию смягчения рельсового скрепления выполняют упругие элементы 15, расположенные по разные стороны от подрельсововой подкладки, прокладка 19 выполнена из твердого неупругого материала. Основное назначение прокладки 19 - создать необходимую силу трения между подошвой рельса и рычагом 7, чтобы предотвратить угон рельса, т.е. его перемещение вдоль оси пути. В связи с этим прокладку 19 выполняют из твердого эластомера, характеризующегося высоким коэффициентом трения в отношении материала рельса. Во всех известных конструкциях рельсового скрепления главной функцией такой прокладки является обеспечение упругости скрепления, и потому ее выполняют достаточно упругой. Однако упругая прокладка плохо влияет на работу клемм, поскольку, кроме того, что часть усилия зажима клемм и часть упругого хода клемм расходуется на деформацию подрельсовой прокладки, при прохождении подвижного состава и воздействии каждого колеса подвижного состава прокладка дополнительно сжимается, что заставляет клемму работать при циклической нагрузке. Кроме функции смягчения рельсового скрепления прокладка должна создать необходимую силу трения, чтобы предотвратить угон рельса - то есть его перемещение вдоль оси пути. Поскольку прокладка сжимается в процессе возникающих при эксплуатации нагрузках, то возникает необходимость увеличивать силу прижатия и упругий ход клемм для того, чтобы обеспечить необходимое трение, даже когда прокладка сжалась на 1-2 мм. В заявляемом рельсовом скреплении задача этой детали создать максимальное трение, что позволяет уменьшить силу затяжки клемма-подрельсовая прокладка. Таким образом, в заявляемой конструкции клеммы работают в значительно более щадящем режиме, в связи с чем увеличивается срок их службы и упрощается обслуживание.

Рельсовое скрепление, согласно настоящему изобретению, работает следующим образом.

При прохождении подвижного состава рельс 8 испытывает нагрузки, в результате которых происходит перемещение рельса вниз по траектории, задаваемой рычагом 7, поворачивающимся на сайлент-блоке 6. Сайлент-блок 6 обеспечивает отсутствие трения и износа даже при значительных - 5-8 мм перемещениях рельса 8, а также необходимую жесткость скрепления в горизонтальных направлениях вдоль и поперек оси рельса 8. Клеммы 11 прижимают рельс 8 к рычагу 7 и обеспечивают перемещение рельса 8 с рычагом 7, а также создают силу трения, достаточную для удержания рельса 8 в направлении вдоль оси пути. Упругие элементы 15 принимают на себя вертикальную нагрузку от подвижного состава и упруго передают ее на подрельсовое основание 2, обеспечивая гашение возникших вибраций, при этом крепежные элементы скобы - болты 5 разгружены от воздействия усилий, стремящихся их вырвать, и надежно фиксируют заявляемое скрепление на подрельсовом основании 2.

Заявляемое рельсовое скрепление обладает высокой надежностью - в процессе эксплуатации при возникающих нагрузках исключено разрушение крепежных элементов и их вырывание из подрельсового основания 2, так как рычаг 7 скреплен с основанием посредством сайлент-блока 6, а при возникновении обратной волны при нагрузке от подвижного состава рельс 8, поднимающийся вверх, лишь повернет рычаг 7 на небольшой угол в сайлен-блоке 6. Благодаря тому, что при монтаже рельсового скрепления клемма 11, фиксирующая рельс 8 на подкладке, приспособлена для заведения под рельс, устранено нагружение материала рычага 7 на растяжение при изгибе и просто на растяжение, что обеспечивает возможность применения пластмасс и других материалов с меньшими, чем у стали и чугуна, прочностями на растяжение для изготовления рельсовых скреплений. Кроме того, заявляемое рельсовое скрепление не содержит сложных по технологии выполнения и металлоемких элементов, что способствует снижению себестоимости рельсового скрепления. Благодаря предложенной конструкции стало возможно облегчить и упростить монтаж рельсового скрепления и его обслуживание.

1. Рельсовое скрепление, содержащее подрельсовую подкладку, имеющую средства для крепления к подрельсовому основанию и приспособленную для размещения на ней и прикрепления к ней рельса посредством по меньшей мере одной клеммы, расположенной сбоку от рельса, а также по меньшей мере один упругий подрельсовый элемент, отличающееся тем, что подрельсовая подкладка выполнена в виде скобы, снабженной средствами для жесткого соединения с подрельсовым основанием, и рычага, ориентированного перпендикулярно продольной оси рельса, одним концом шарнирно связанного со скобой, и на другом конце имеющего площадку для установки рельса, снабженную ограничителями его перемещения в направлении, перпендикулярном оси пути, при этом клемма выполнена с возможностью заведения ее первого конца под нижнюю поверхность площадки для установки рельса, когда второй конец этой клеммы опирается на верхнюю поверхность подошвы рельса, а по меньшей мере один упругий подрельсовый элемент расположен между рельсом и основанием пути сбоку от рычага в направлении оси рельса, и его толщина выбрана с учетом формирования зазора между основанием пути и нижней поверхностью рычага, в положении, когда на рельс действует усилие от колес поезда.

2. Рельсовое скрепление по п.1, отличающееся тем, что оно содержит две клеммы, расположенные по разные стороны от площадки и взаимодействующие каждая с соответствующей стороной подошвы рельса, а также два упругих подрельсовых элемента, расположенных по разные стороны от рычага в направлении оси рельса.

3. Рельсовое скрепление по п.2, отличающееся тем, что рычаг связан со скобой посредством сайлент-блока.

4. Рельсовое скрепление по п.2, отличающееся тем, что на нижней поверхности площадки сформированы средства фиксации концов клемм.

5. Рельсовое скрепление по п.2, отличающееся тем, что надрельсовые концы упругих клемм вставлены каждый в отверстие соответствующего шестигранного регулятора, опирающегося одной гранью на верхнюю поверхность подошвы рельса, при этом упомянутое отверстие расположено с эксцентриситетом относительно центральной оси шестигранника.

6. Рельсовое скрепление по п.2, отличающееся тем, что между основанием пути и скобой расположена прокладка, на поверхности которой в местах расположения упругих элементов выполнены углубления или выступы, приспособленные для взаимодействия с выступами или углублениями на нижних поверхностях упругих элементов и обеспечения фиксации упругих элементов по оси рельса на заданном расстоянии от сайлент-блока.

7. Рельсовое скрепление по п.6, отличающееся тем, что углубления в прокладке выполнены с возможностью обеспечения регулировки расстояния между упругим элементом и сайлент-блоком.

8. Рельсовое скрепление по п.6 или 7, отличающееся тем, что подрельсовая прокладка выполнена из неупругого материала, характеризующегося высоким коэффициентом трения в отношении материала рельса.