Разработка модульного комплекса технологического оборудования для хранения опасных отходов

Иллюстрации

Показать всеИзобретение относится к области атомной энергетике. Предложенный комплекс для хранения опасных отходов содержит контейнер, выполненный с возможностью герметичного содержания опасных отходов, первую секции и вторую секцию. Первая секция содержит первый пост для проведения манипуляций с контейнером. Вторая секция содержит второй пост для проведения манипуляций с контейнером. Вторая секция изолирована от первой секции. Давление в первой секции меньше, чем давление во второй секции. Изобретение обеспечивает эффективное снижение и/или устранение нежелательного загрязнения. 19 з.п. ф-лы, 20 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится, вообще, к комплексам, способам и контейнерам для хранения опасных отходов и, в частности, к комплексам, способам и контейнерам для хранения ядерных (радиоактивных) отходов. Несмотря на весьма большое количество существующих комплексов для транспортирования и хранения опасных отходов, известные в уровне техники комплексы все еще не способны эффективно локализовать и контролировать излишнее распространение загрязненности опасными отходами в зоны, находящиеся на удалении от пунктов выгрузки опасных отходов. Следовательно, существует насущная необходимость в комплексах обработки/хранения опасных отходов, которые эффективно минимизируют и/или устраняют нежелательные загрязнения опасных материалов.

Сущность изобретения

Разработка модульного комплекса технологического оборудования в соответствии с настоящим изобретением может быть осуществлена различными путями, включая способ, оборудование, комплекс и их сочетание. Согласно примеру осуществления комплекса в соответствии с изобретением обеспечивается модульный комплекс для обработки, хранения и/или захоронения вредных отходов. Каждый модульный комплекс содержит некоторое количество отсеков для обработки и/или хранения указанных опасных отходов, причем каждый отсек содержит, по меньшей мере, одну соответствующую площадку для манипулирования контейнером с опасными отходами, при этом каждый отсек изолирован от всех других отсеков, и каждый отсек по отношению ко всем другим отсекам поддерживается при предварительно заданном отрицательном давлении (разрежении) или в интервале отрицательных давлений. Указанный модульный комплекс может быть сконфигурирован многочисленными путями в зависимости от выбранной пространственной компоновки взаимного расположения большого числа отсеков. Указанное большое число отсеков может быть расположено различным образом, включая один единственный ряд из прилегающих друг другу отсеков или в виде некоторого количества рядов прилегающих друг другу отсеков.

Соответственно, в одном воплощении модульный комплекс для хранения опасных отходов содержит (а) контейнер, выполненный с возможностью герметичного хранения опасных отходов; (b) первый отсек, который содержит первую площадку для манипулирования контейнером; и (с) второй отсек, который содержит вторую площадку для манипулирования контейнером, при этом второй отсек изолирован от первого отсека, первый отсек поддерживается при первом давлении Р1, а второй отсек поддерживается при втором давлении Р2, причем первое давление Р1 меньше, чем второе давление Р2. В одном воплощении системы для обработки и/или хранения указанных опасных отходов в первом отсеке имеется пост загрузки. В другом воплощении пост загрузки содержит (i) смеситель, сконфигурированный для смешивания опасных отходов с добавками; (ii) бункер, соединенный со смесителем; и (iii) загрузочное сопло, соединенное с бункером и сконфигурированное для подачи смеси, содержащей опасные отходы и добавки, в контейнер.

В одном примере воплощения комплекса для обработки и/или хранения указанных опасных отходов в соответствии с настоящим изобретением первый отсек не обменивается воздухом со вторым отсеком, в то время как, по меньшей мере, один контейнер заполняется с помощью пункта загрузки. В другом воплощении пункт загрузки содержит подсистему для удаления выделяющегося газа, имеющую всасывающее сопло, выполненное с возможностью соединения с контейнером. Согласно еще одному воплощению второй отсек содержит пост тепловой обработки и герметизации. В другом воплощении указанный пост тепловой обработки и герметизации сконфигурирован для герметизации загрузочного патрубка контейнера. В следующем воплощении указанный пост тепловой обработки и герметизации содержит устройство для орбитальный сварки. В следующем воплощении пост тепловой обработки и герметизации содержит сварочный пост, нагревательную печь и систему удаления выделяющегося газа, содержащую всасывающее сопло, выполненное для соединения с контейнером.

В другом примере воплощения модульный комплекс для обработки, хранения и/или захоронения опасных отходов содержит (а) первый отсек, который содержит первую площадку для манипулирования контейнером; (b) второй отсек, который содержит вторую площадку для манипулирования контейнером, при этом второй отсек изолирован от первого отсека, первый отсек поддерживается при первом давлении P1, а второй отсек поддерживается при втором давлении Р2, причем первое давление Р1 меньше, чем второе давление Р2; и (с) третий отсек, который изолирован от первого отсека и второго отсека, при этом второй отсек и третий отсек выполнены так, чтобы обеспечить перемещение контейнера из второго отсека в третий отсек. В одном воплощении первый отсек поддерживают при первом отрицательном давлении Р1, второй отсек поддерживают при втором отрицательном давлении Р2, а третий отсек поддерживают при третьем отрицательном давлении Р3, при этом первое отрицательное давление Р1 больше, чем второе отрицательное давление Р2 и третье отрицательное давление P3, а второе отрицательное давление Р2 больше, чем третье отрицательное давление P3. В другом воплощении третий отсек содержит пост горячего изостатического прессования отходов.

В другом примере воплощения модульный комплекс для обработки, хранения и/или захоронения опасных отходов содержит (а) первый отсек, который содержит первую площадку для манипулирования контейнером; и (b) второй отсек, который содержит вторую площадку для манипулирования контейнером, при этом второй отсек изолирован от первого отсека, первый отсек поддерживается при первом давлении Р1, а второй отсек поддерживается при втором давлении Р2, причем первое давление Р1 меньше, чем второе давление Р2; и (с) третий отсек, который изолирован от первого отсека и второго отсека, причем второй отсек и третий отсек выполнены так, чтобы обеспечить перемещение контейнера из второго отсека в третий отсек; и (d) четвертый отсек, изолированный от первого отсека, второго отсека и третьего отсека, при этом третий отсек и четвертый отсек выполнены так, чтобы обеспечить перемещение контейнера из третьего отсека в четвертый отсек. В одном воплощении первый отсек поддерживают при первом отрицательном давлении Р1, второй отсек поддерживают при втором отрицательном давлении Р2, третий отсек поддерживают при третьем отрицательном давлении P3, а четвертый отсек поддерживают при четвертом отрицательном давлении Р4, при этом первое отрицательное давление Р1 больше, чем второе отрицательное давление Р2, третьего отрицательного давления P3 и четвертого отрицательного давления Р4, второе отрицательное давление Р2 больше, чем третье отрицательное давление P3 и четвертое отрицательное давление Р4, а третье отрицательное давление P3 больше, чем четвертое отрицательное давление Р4. В другом воплощении четвертый отсек содержит пост охлаждения и упаковки.

В следующем примере воплощения модульный комплекс для обработки, хранения и/или захоронения опасных отходов в соответствии с настоящим изобретением дополнительно содержит шлюзовую камеру, которая соединяет первый отсек со вторым отсеком и сконфигурирована так, что обеспечивает перемещение контейнера из первого отсека во второй отсек, и в то же время сохраняет, по меньшей мере, одно уплотнение между первым отсеком и вторым отсеком. В одном воплощении указанная шлюзовая камера содержит средства очистки от загрязнений (средства дезактивации). Согласно еще одному примеру воплощения модульного комплекса он дополнительно содержит линию рециркуляции, сконфигурированную для ввода в контейнер опасных вторичных отходов. В другом воплощении вторичные опасные отходы содержат ртуть, удаленную из предшествующих контейнеров. Согласно еще одному воплощению опасные вторичные отходы включают фильтр откачки, используемый в процессе откачки выделяющегося газа из предшествующих контейнеров.

В одном воплощении модульного комплекса для обработки, хранения и/или захоронения опасных отходов в соответствии с настоящим изобретением некоторое число отсеков может иметь подходящее пространственное взаимное расположение, включающее боковое расположение отсеков, вертикальное расположение отсеков или комбинацию отсеков, расположенных в боковом и вертикальном направлениях. В одном воплощении модульный комплекс содержит некоторое количество отсеков, расположенных в пространственном отношении в один ряд смежных отсеков, при этом каждый отсек изолирован от соседнего смежного отсека. В другом воплощении некоторое число отсеков может быть расположено в пространстве в один ряд смежных отсеков, при этом каждый отсек изолирован от соседнего отсека, по меньшей мере, с помощью одной общей боковой стенки. В другом воплощении некоторое число отсеков может быть расположено в пространственном отношении по вертикали с образованием одной колонки смежных отсеков. Согласно еще одному воплощению некоторое количество отсеков может быть расположено в пространственном отношении с образованием некоторого количества рядов из смежных отсеков.

В одном воплощении модульный комплекс для обработки, хранения и/или захоронения опасных отходов в соответствии с настоящим изобретением содержит первый отсек, второй отсек и третий отсек, при этом первый отсек является соседним со вторым отсеком и смежным с ним, второй отсек является соседним с третьим отсеком и смежным с ним, причем первый отсек, второй отсек и третий отсек расположены пространственно в один ряд отсеков.

Модульный комплекс в соответствии с настоящим изобретением может быть использован для обработки жидких или твердых опасных отходов. Опасными отходами могут быть радиоактивные отходы. Жидкие радиоактивные отходы могут представлять собой сточные воды, полученные в процессе работы системы проведения первого цикла экстракции растворителем, и/или концентрированные отходы из последующих циклов экстракции в оборудовании, предназначенном для регенерации облученного топлива ядерных реакторов. Эти отходы могут содержать по существу все нелетучие продукты деления и/или поддающиеся обнаружению концентрации урана и плутония, источником которых является отработавшее ядерное топливо, и/или все актиниды, образованные в результате ядерного превращения урана и плутония, обычно производимые в ядерном реакторе. В одном воплощении опасные отходы представляют собой кальцинированный материал.

Краткое описание чертежей

Изложенная выше сущность изобретения, а также нижеследующее подробное описание воплощений комплексов, способов и контейнеров для хранения опасных отходов, будут более понятными при их прочтении вместе с приложенными чертежами, иллюстрирующими примеры воплощений. Однако следует понимать, что изобретение не ограничено представленными конкретными схемами размещения и техническими средствами.

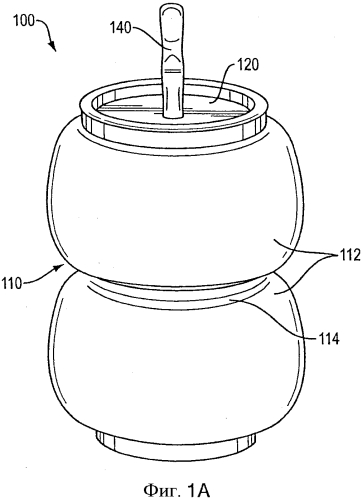

Фиг.1А - известный контейнер, показанный до осуществления процесса горячего изостатического прессования (HIP- процесса), вид в перспективе.

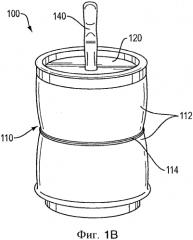

Фиг.1B - контейнер согласно фиг.1А, показанный после осуществления HIP-процесса, вид в перспективе.

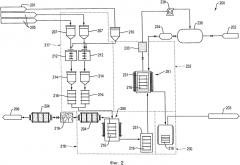

Фиг.2 - принципиальная технологическая схема процесса закладки на хранение опасных отходов в соответствии с примером воплощения настоящего изобретения.

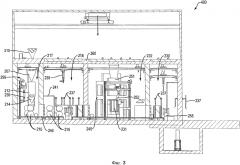

Фиг.3 - модульный комплекс в соответствии с примером воплощения настоящего изобретения, частичный вид в вертикальном разрезе.

Фиг.4 - модульный комплекс согласно фиг.3, показанный с частично удаленным верхом, вид в плане сверху.

Фиг.5А - контейнер, содержащий загрузочный и выпускной патрубки в соответствии с примером воплощения настоящего изобретения, вид в перспективе.

Фиг.5B - контейнер, содержащий единственный патрубок в соответствии с примером воплощения настоящего изобретения, вид в перспективе.

Фиг.6А - верхняя часть контейнера, показанного на фиг.5A, вид сбоку в разрезе.

Фиг.6В - верхняя часть контейнера, показанного на фиг.5B, вид сбоку в разрезе.

Фиг.7 - первый отсек примера выполнения модульного комплекса согласно фиг.3 и 4, вид в перспективе спереди.

Фиг.8 - система загрузки отходов, предназначенная для использования в первом отсеке, иллюстрируемом фиг.7, показанная с контейнером, имеющим единственный патрубок согласно фиг.5B, частичный вид в разрезе.

Фиг.9 - система загрузки, предназначенная для использования в первом отсеке, иллюстрируемом фиг.7, показанная с контейнером, содержащим два патрубка согласно фиг.5А, частичный вид в разрезе.

Фиг.10 - загрузочный клапан в соответствии с примером воплощения настоящего изобретения, частичный вид в разрезе.

Фиг.11 - схематическое изображение системы загрузки под действием сил тяжести в соответствии с примером воплощения настоящего изобретения.

Фиг.12 - первый и второй отсек согласно фиг.3, частичный схематический вид в перспективе сбоку.

Фиг.13 - всасывающее сопло для создания разрежения, соединенное с контейнером, показанным на фиг.5В частичный вид сбоку в разрезе.

Фиг.14 - орбитальное сварочное устройство при использовании совместно с контейнером, показанным на фиг.5B, вид в перспективе.

Фиг.15 - второй отсек для примера выполнения модульного комплекса согласно фиг.3 и 4 с частично удаленными верхней и боковой стенками, вид в перспективе сверху.

Фиг.16 - третий отсек для примера выполнения модульного комплекса согласно фиг.3 и 4 с частично удаленными верхней и боковой стенками, вид в перспективе сверху.

Фиг.17 - четвертый отсек для примера выполнения модульного комплекса согласно фиг.3 и 4 с частично удаленными верхней и боковой стенками, вид в перспективе сбоку.

Подробное описание изобретения

Далее будут описаны различные воплощения настоящего изобретения, примеры которых иллюстрируются на сопровождающих чертежах фиг.2-17. Везде, где это возможно, на чертежах будут использованы одинаковые ссылочные номера позиций для обозначения одинаковых или сходных элементов конструкции.

Радиоактивные отходы, такие как радиоактивный кальцинированный материал, могут быть заключены в контейнер, что позволяет безопасно транспортировать отходы на проведение процесса, известного как горячее изостатическое прессование (HIP). Вообще, HIP процесс включает объединение отходов в виде твердых частиц или в порошкообразной форме с определенными минералами и обработку смеси действием высокой температуры и высокого давления, что приводит к уплотнению материала. В некоторых случаях в результате проведения HIP процесса получают отходы в стеклокерамической форме, которая содержит различные природные минералы, которые в совокупности включают в свои кристаллические структуры почти все элементы, присутствующие в HLW-кальцинированном материале (включающем высокоактивные радиоактивные отходы). Основные минералы в указанной стеклокерамике включают, например, голландит (BaAl2Ti6O16), цирконолит (CaZrTi2O7) и перовскит (CaTiO3). Цирконолит и перовскит являются главными носителями долгоживущих актинидов, таких как плутоний, хотя перовскит связывает, главным образом, стронций и барий, наряду с калием, рубидием и барием.

Обработка радиоактивного кальцинированного материала посредством HIP процесса включает, например, загрузку контейнера кальцинированными материалом и минералами. Из заполненного контейнера откачивают газ, после чего контейнер герметизируют и затем размещают в печь HIP процесса, такую как изолированная печь сопротивления, окруженная камерой под давлением. Камеру закрывают, нагревают и создают в ней давление. Давление прикладывают изостатически, например, посредством газа аргона, который, находясь под давлением, также является эффективным проводником тепла. Комбинированный эффект теплоты и давления уплотняет и иммобилизует (радиоактивные) отходы с образованием плотной монолитной стеклокерамики, герметизированной внутри контейнера.

На фиг.1А и фиг.1B представлен пример выполнения контейнера, обозначенного, в целом, позицией 100, до и после HIP обработки соответственно. Контейнер 100 содержит корпус 110, образующий внутренний объем для размещения отходов. Корпус 110 содержит участки 112, каждый из которых имеет первый диаметр, и участок 114 со вторым диаметром, который может быть меньше, чем первый диаметр. Кроме того, контейнер 100 содержит крышку 120, размещенную на верхнем конце корпуса 110, и трубку 140, проходящую от крышки 120, которая сообщается с внутренним объемом корпуса 110. Внутренний объем корпуса 110 заполняют отходами через указанную трубку 140.

После осуществления горячего изостатического прессования объем корпуса в значительной степени уменьшается, как показано на фиг.1B, и затем контейнер герметизируют. Обычно трубку 140 пережимают, обрезают и заваривают с помощью линейной сварки. Один недостаток такого процесса заключается в том, что обрезание трубки 140 может привести к образованию вторичных отходов, поскольку удаленная часть трубки 140 может содержать определенные количества остаточных опасных отходов, которые затем необходимо надлежащим образом удалить. Кроме того, инструменты, используемые для обрезания трубки 140, могут быть подвергнуты воздействию остаточных отходов и/или требуют регулярного технического обслуживания или замены вследствие износа. Помимо этого, для описанного комплекса необходимо, чтобы в горячем отсеке (с радиоактивной средой) вблизи подлежащей герметизации оболочки находились сложные механические или гидравлические системы, что сокращает срок службы уплотнений на используемом гидроцилиндре, и указанное оборудование является громоздким, занимая в горячем отсеке дополнительное пространство. Следовательно, желательно иметь комплексы, способы, заправочное оборудование и контейнеры для хранения опасных отходов, которые способны устранить один или большее количество из отмеченных выше недостатков.

На фиг.2 схематически представлен пример технологической цепочки 200, используемой для размещения ядерных отходов, таких как кальцинированный материал в соответствии с настоящим изобретением. Технологический процесс 200 может быть осуществлен с использованием модульного комплекса 400, примеры воплощения которого иллюстрируются на последующих фигурах, при этом опасные отходы обрабатывают или транспортируют в системе изолированных отсеков. Модульный комплекс 400 может быть рассмотрен как содержащий «горячий отсек» или «горячие отсеки». В некоторых воплощениях каждый отсек изолирован от внешней окружающей среды и от других отсеков, так что любые потери опасных отходов могут быть заключены внутри отсека, в котором эти потери имеют место.

Модульный комплекс 400 в соответствии с настоящим изобретением может быть использован для обработки жидких или твердых опасных отходов. Опасные отходы могут быть радиоактивными отходами. Жидкие радиоактивные отходы могут представлять собой сточные воды, полученные при работе системы первого цикла экстракции растворителем, и/или концентрированные отходы последующих циклов экстракции, проводимых в оборудовании для регенерации облученного топлива ядерных реакторов.

Эти отходы могут содержать по существу все нелетучие продукты деления и/или обнаруживаемые концентрации урана и плутония, источником которых является отработавшее ядерное топливо, и/или все актиниды, образованные в результате ядерного превращения урана и плутония, обычно производимые в ядерном реакторе. В одном воплощении опасные отходы представляют собой кальцинированный материал.

Модульный комплекс может быть разделен на два или большее число отсеков. В одном воплощении модульный комплекс 400 содержит, по меньшей мере, четыре отдельных отсека. В одном воплощении модульный комплекс 400 содержит четыре отдельных отсека. В одном таком воплощении ряд отсеков включает первый отсек 217, которым может быть отсек загрузки, второй отсек 218, которым может быть отсек тепловой обработки и вакуум-герметизации, третий отсек 232, которым может быть отсек обработки, и четвертый отсек 230, которым может быть отсек охлаждения и упаковки. Каждый из указанных выше отсеков ниже будет рассмотрен более подробно.

В одном воплощении первый отсек 217 содержит питающий смеситель 212, сконфигурированный для смешивания опасных отходов с одной или большим числом добавок. В одном воплощении бункер 214 питания контейнеров соединен с системой загрузки, служащей для подачи смеси, содержащей опасные отходы и добавки, в контейнер 216. В некоторых воплощениях кальцинированный материал транспортируют из расходного резервуара 205 в бункер 207 приема кальцинированного материала, сконфигурированный для подачи материала в питающий смеситель 212. В некоторых воплощениях добавки подают в питающий смеситель 212 из бункера 210. В некоторых воплощениях добавки транспортируют в бункер 210 из резервуара 201.

После заполнения контейнер 216 удаляют из первого отсека 217 и перемещают во второй отсек 218, в котором осуществляют стадии тепловой обработки и вакуум-герметизации. В некоторых воплощениях процесс тепловой обработки включает нагревание контейнера 216 в печи 290 для удаления излишней воды, например, при температуре от приблизительно 400°C до приблизительно 500°C. В некоторых воплощениях из контейнера 216 отводят газ, выделяющийся в процесс тепловой обработки, и транспортируют через трубопроводную линию 206, на которой могут быть установлены один или большее количество фильтров 204 или ловушек 219 для отделения от газа твердых частиц или других материалов. В других воплощениях при проведении тепловой обработки в контейнере 216 устанавливают разрежение, и контейнер 216 герметизируют для сохранения в нем разрежения.

В соответствии с некоторыми воплощениями после проведения стадий тепловой обработки и герметизации контейнер 216 передают в третий отсек 232, где контейнер 216 подвергается горячему изостатическому прессованию или HIP процессу, например, при повышенной температуре 1000°C-1250°C и повышенном давлении аргона, подводимого от компрессора 234 и источника 236 аргона. В некоторых воплощениях горячее изостатическое прессование приводит к уплотнению контейнера 216 и содержащихся в нем отходов. После горячего изостатического прессования в соответствии с некоторыми воплощениями контейнер 216 перемещают в четвертый отсек 230 для охлаждения и/или упаковки с целью последующей укладки 203 для транспортирования и захоронения.

Модульный комплекс 400 может быть выполнен различным образом в зависимости от пространственного расположения имеющегося некоторого количества отсеков. В одном воплощении некоторое количество отсеков может иметь любое подходящее пространственное расположение, включая размещение отсеков в боковом направлении, расположение отсеков по вертикали или комбинацию расположений отсеков в боковом направлении и по вертикали. В одном воплощении модульный комплекс 400 содержит некоторое количество отсеков, пространственно расположенных в один единственный ряд смежных отсеков, при этом каждый отсек изолирован от соседнего отсека. В другом воплощении некоторое количество отсеков может быть пространственно расположено в один ряд смежных отсеков, при этом каждый отсек может быть изолирован от соседнего отсека посредством, по меньшей мере, одной общей боковой стенки. В другом воплощении некоторое количество отсеков может быть расположено в пространстве по вертикали с образованием единственной колонки из смежных ячеек, при этом каждый отсек изолирован от соседнего отсека с помощью, по меньшей мере, одной общей стенки. Согласно еще одному воплощению некоторое количество отсеков может быть расположено в пространстве с образованием некоторого количества рядов смежных отсеков.

В одном воплощении модульный комплекс содержит первый отсек 217, второй отсек 218 и третий отсек 232, при этом первый отсек 217 является соседним со вторым отсеком 218 и смежным с ним, третий отсек 232 является соседним со вторым отсеком 218 и смежным с ним, причем первый отсек 217, второй отсек 218 и третий отсек 232 расположены пространственно в один ряд отсеков.

Модульный комплекс 400 может содержать одну или большее количество линий транспортирования, которые перемещают контейнеры 216 последовательно через модульный комплекс 400. Как показано на фиг.2-4, пример выполнения модульного комплекса 400 для обработки и/или хранения и/или захоронение опасных отходов содержит параллельные линии транспортирования, установленные в некотором количестве отсеков для манипулирования контейнером 216.

В некоторых воплощениях, охарактеризованных выше, некоторое количество отсеков для манипулирования контейнером 216 включает первый отсек 217, второй отсек 218, третий отсек 232 и четвертый отсек 230. В других воплощениях может быть использовано любое количество отсеков.

В некоторых воплощениях отсеки могут поддерживаться при различных давлениях в соседних отсеках для контроля и предотвращения распространения загрязнений между отсеками. Например, давление в каждом последующем отсеке может быть более высоким по сравнению с предшествующим отсеком так, что любой поток воздуха, существующий между ячейками, протекает в направлении начала технологического процесса. В некоторых воплощениях первый отсек 217 поддерживают при первом давлении Р1, а второй отсек 218 поддерживают при втором давлении Р2. В одном воплощении первое давление Р1 меньше, чем второе давление Р2. В таких воплощениях воздухообмен между первым отсеком 217 и вторым отсеком 218 не происходит, по меньшей мере, в то время, когда производятся манипуляции с контейнером 216 в первом отсеке 217. В другом таком воплощении воздушная шлюзовая камера 241 (см. фиг.12), более подробно описанная ниже, соединяет первый отсек 217 со вторым отсеком 218 и выполнена с возможностью передачи контейнера 216 из первого отсека 217 во второй отсек 218 с сохранением, по меньшей мере, одного уплотнения между первым отсеком 217 и вторым отсеком 218. В другом воплощении первый отсек 217 поддерживают при первом давлении Р1, второй отсек 218 поддерживают при втором давлении Р2, а третий отсек 232 поддерживают при третьем давлении P3, причем третье давление P3 больше, чем второе давление Р2, которое больше первого давления Р1. В таких воплощениях третий отсек 232 изолирован от первого отсека 217 и второго отсека 218, при этом второй отсек 218 и третий отсек 232 выполнены так, что обеспечивают перемещение контейнера 216 из второго отсека 218 в третий отсек 232. Согласно еще одному воплощению первый отсек 217 поддерживают при первом давлении Р1, второй отсек 218 поддерживают при втором давлении Р2, третий отсек 232 поддерживают при третьем давлении P3 и четвертый отсек 230 поддерживают при четвертом давлении Р4, причем четвертое давление Р4 больше, чем третье давление P3, третье давление P3 больше, чем второе давление Р2, которое больше первого давления Р1. В таких воплощениях четвертый отсек изолирован от первого отсека 217, второго отсека 218 и третьего отсека 232, при этом третий отсек 232 и четвертый отсек 230 выполнены так, что обеспечивают перемещение контейнера 216 из третьего отсека 232 в четвертый отсек 230. В одном воплощении каждое из давлений P1, Р2, P3 и/или Р4 является отрицательным относительно нормального атмосферного давления. В некоторых воплощениях разность давлений между первым отсеком 217 и вторым отсеком 218 составляет от приблизительно 10 КПа до приблизительно 20 КПа. В некоторых воплощениях разность давлений между вторым отсеком 218 и третьим отсеком 232 составляет от приблизительно 10 КПа до приблизительно 20 КПа. В некоторых воплощениях разность давлений между третьим отсеком 232 и четвертым отсеком 230 составляет от приблизительно 10 КПа до приблизительно 20 КПа.

I. Первый отсек

Примеры воплощения первого отсека 217 иллюстрируются на фиг.3, 4 и 7. В одном воплощения первый отсек является отсеком загрузки, который обеспечивает загрузку контейнера 216 опасными отходами с минимальным загрязнением внешней поверхности контейнера 216. В одном воплощении в модульный комплекс 400 сначала вводят порожние контейнеры 216. В одном воплощении порожние контейнеры 216 размещают в первом отсеке 217, и первый отсек 217 герметизируют перед перемещением в его пределах любых опасных отходов. В одном воплощении после того, как первый отсек 217 герметизирован и содержит один или большее количество порожних контейнеров 216, в первом отсеке 217 устанавливают давление Р1.

Контейнер и способ загрузки контейнера

Различные конструкции контейнеров могут быть использованы в соответствии с различными воплощениями настоящего изобретения. Схематически изображенный контейнер 216, которым может быть оболочка, используемая при горячем изостатическом прессовании, показан на фиг.2, 3, 4, 7, 13, 15, 16 и 17. Контейнер 216 может иметь любую подходящую конфигурацию, известную в уровне технике для использования в HIP процессе. В некоторых воплощениях контейнер 216 выполнен с одним патрубком. В других воплощениях контейнер 216 выполнен с некоторым количеством патрубков. Некоторые конкретные конфигурации контейнеров 216, которые могут быть использованы в соответствии с различными воплощениями настоящего изобретения, показаны на фиг.5А, 5B, 6А и 6B, иллюстрирующих примеры контейнеров, выполненных с возможностью герметичного содержания опасных отходов в соответствии с настоящим изобретением.

На фиг.5А и 5В представлено одно воплощение контейнера, обозначенного в целом позицией 500, для размещения и хранения ядерных отходов или другого желаемого содержимого в соответствии с примером воплощения настоящего изобретения. Контейнер 500 в некоторых воплощениях является, в особенности, полезным при обработке отходов методом горячего изостатического прессования. Следует, однако, понимать, что контейнер 500 может быть использован для содержания и хранения других отходов, включая неядерные и иные отходы.

В соответствии с некоторыми воплощениями контейнер 500, в общем, содержит корпус 510, крышку 520, загрузочный патрубок 540 и выпускной патрубок 560 (для отвода газов). В некоторых воплощениях контейнер 500, кроме того, содержит пробку 550 загрузочного патрубка, выполненную с возможностью контактного сцепления с загрузочным патрубком 540. В других воплощениях контейнер 500, кроме того, содержит пробку 570 выпускного патрубка, выполненную с возможностью контактного сцепления с выпускным патрубком 540. Согласно следующим другим воплощениям контейнер 500 снабжен элементом 530 для подъема контейнера.

Корпус 510 имеет центральную продольную ось 511 и образует внутренний объем 516 для размещения ядерных отходов или других отходов в соответствии с конкретными воплощениями изобретения. В некоторых воплощениях во внутреннем объеме 516 может быть создано разрежение. В некоторых воплощениях корпус 510 имеет цилиндрическую или в целом цилиндрическую форму и закрытый нижний торец 515. В некоторых воплощениях корпус 510 выполнен по существу радиально симметричным относительно центральной продольной оси 511. В некоторых воплощениях корпус 510 может иметь форму любого из контейнеров, описанных в патентном документе US 5248453, который полностью включен в настоящее описание посредством ссылки. В некоторых воплощениях корпус 510 имеет конфигурацию, сходную с корпусом 110 контейнера 100, показанного на фиг.1. В некоторых воплощениях корпус 510 контейнера, показанного на фиг.5А, содержит один или большее число участков 512, имеющих первый диаметр, которые чередуются вдоль центральной продольной оси 511 с одним или большим числом участков 514, имеющих второй диаметр меньшей величины. Корпус 510 может иметь любые подходящие размеры. В некоторых воплощениях диаметр корпуса 510 находится в интервале от приблизительно 60 мм до приблизительно 600 мм. В некоторых воплощениях корпус 510 имеет высоту в интервале от приблизительно 120 мм до приблизительно 1200 мм. В некоторых воплощениях корпус 510 имеет толщину стенки в интервале от приблизительно 1 мм до приблизительно 5 мм.

Корпус 510 может быть изготовлен из любого подходящего материала, известного в уровне техники, используемого в процессе горячего изостатического прессования ядерных отходов. В некоторых воплощениях корпус 510 изготовлен из материала, способного сохранять внутри корпуса 500 разрежение. В некоторых воплощениях корпус 510 изготовлен из коррозионно-стойкого материала. В некоторых воплощениях корпус 510 изготовлен из металла или металлического сплава, например из нержавеющей стали, меди, алюминия, никеля, титана и их сплавов.

В некоторых воплощениях контейнер 500 с противоположной стороны от закрытого торца 515 содержит крышку 520. Крышка 520 в некоторых воплощениях выполнена заодно целое с корпусом 510. В других воплощениях крышка 520 выполнена отдельно от корпуса 510 и прикреплена к нему, например, с помощью сварки, пайки мягким припоем, пайки твердым припоем, сплавления и других известных в уровне техники методов, используемых для образования герметичного уплотнения по периметру окружности крышки 520. В некоторых воплощениях крышку 520 прочно прикрепляют к корпусу 510 без возможности удаления. Крышка 520, иллюстрируемая на фиг.6А, имеет внутреннюю поверхность 524, обращенную к внутреннему объему 516, и внешнюю поверхность 526 с противоположной стороны от внутренней поверхности 524. В некоторых воплощениях центральная продольная ось 511 проходит по существу перпендикулярно внутренней поверхности 524 и внешней поверхности 526. В некоторых воплощениях центральная продольная ось 511 проходит через центральную точку внутренней поверхности 524 и внешней поверхности 526. В некоторых воплощениях контейнер 500 дополнительно содержит фланец 522, охватывающий снаружи внешнюю поверхность 526.

В некоторых воплощениях контейнер 500 дополнительно содержит загрузочный патрубок, имеющий внешнюю поверхность 547, внутреннюю поверхность 548, образующую проточный канал, сообщающийся с внутренним объемом 516, и сконфигурированный для соединения с ответным загрузочным клапаном. В некоторых воплощениях ядерные отходы, загружаемые в контейнер 500, подают во внутренний объем 516 через загрузочный патрубок 540 посредством загрузочного клапана. В некоторых воплощениях загрузочный патрубок 540 сконфигурирован, по меньшей мере, для частичного размещения в нем загрузочного клапана. В некоторых воплощениях внутренняя поверхность 548 загрузочного патрубка 540 сконфигурирована для образования герметичного уплотнения с загрузочного клапаном с тем, чтобы предотвратить утечки ядерных отходов из внутреннего объема 516 между внутренней поверхностью 548 загрузочного патрубка и загрузочного клапана во время заполнения контейнера 500.

Загрузочный патрубок 540 может выступать из крышки 520, как показано в примере воплощения на фиг.5А и 6А. В некоторых воплощениях загрузочный патрубок 540 может быть выполнен заодно целое с крышкой 520. В других воплощениях загрузочный патрубок 540 выполнен отдельно от крышки 520 и присоединен к ней, например, с помощью сварки. В некоторых воплощениях загрузочный патрубок 540 изготовлен из металла или металлического сплава и может быть выполнен из такого же материала, что и корпус 510 и/или крышка 520.

На фиг.6А, в частности, показано, что загрузочный патрубок 540 имеет в целом цилиндрическую трубчатую конфигурацию с внутренней поверхностью 548, проходящей от первого конца 542 в направлении второго конца 543. В соответствии с некоторыми воплощениями загрузочный патрубок 540 проходит от крышки 520 вдоль оси 541 по существу параллельно центральной продольной оси 511. В некоторых воплощениях внутренняя поверхность 548 расположена радиально вокруг оси 541. В некоторых воплощениях первый конец 542 загрузочного патрубка 540 образует отверстие в крышке 520 и имеет внутренний диаметр Df1. В некоторых воплощениях второй конец 543 загрузочного патрубка 540 имеет внутренний диаметр Df2, который может отличаться от диаметра Df1. В некоторых воплощениях диаметр Df2 больше, чем диаметр Df1. В некоторых воплощениях, например, величина Df1 составляет приблизительно 33 мм, а Df2 приблизительно 38 мм. В некоторых воплощениях на внешней поверхности загрузочного патрубка 540 имеется ступенчатый участок 549. В некоторых воплощениях ступенчатый участок может быть использован для размещения устройства для орбитальной сварки (например, орбитального сварочного аппарата 242, описанного ниже).

Конте