Способ термической обработки поковок из высокопрочной коррозионно-стойкой стали мартенситного класса

Иллюстрации

Показать всеИзобретение относится к области термообработки поковок из легированных сталей и предназначено для использования в судовом машиностроении при изготовлении гребных валов. Для получения требуемой категории прочности металла с пределом текучести не менее 800 МПа и повышения коррозионной стойкости поковку из стали, содержащей, мас.%: углерод 0,08-0,10, хром 15,0-16,0, никель 4,0-4,5, марганец 0,2-0,5, кремний не более 0,6, ниобий 0,2-0,4, молибден 0,20-0,30, азот 0,10-0,15, сера не более 0,020, фосфор не более 0,025, железо и примеси остальное, подвергают гомогенизации при температуре 1150°C с выдержкой 1,5 мин на мм глубины сечения и охлаждением на воздухе, отпуску при температуре 650°C с выдержкой 6 мин на мм глубины сечения и охлаждением на воздухе, закалке в масле при температуре 1050°C с выдержкой 2 мин на мм глубины сечения и охлаждением в масле, последующему отпуску при температуре 600°C с выдержкой 4 мин на мм глубины сечения и охлаждением на воздухе. Химический состав стали мартенситного класса в совокупности со способом термической обработки формирует оптимальную структуру стали, необходимую для обеспечения высокой работоспособности гребных валов в условиях длительной эксплуатации, в частности, при изготовлении поковок для гребных валов диаметром до 250 мм и длиной 9,0 м. 2 табл.

Реферат

Изобретение относится к области производства поковок из легированных сталей и предназначено для использования в судовом машиностроении при изготовлении гребных валов перспективной морской техники.

Известны способы производства коррозионно-стойких сталей /1-5/, включающие различные технологические приемы по процедурам нагрева, выплавки, разливки, обработки давлением и термической обработки, которые находят практическое применение в производстве металлопродукции общетехнического назначения. Однако известные технические решения не обеспечивают получения оптимального структурного состояния сложнолегированных композиций и не гарантируют получения требуемого уровня основных механических и служебных свойств металла, что снижает работоспособность, эксплуатационную надежность и ресурсные характеристики создаваемого судового оборудования, работающего в сложных условиях высокого динамического нагружения и длительного воздействия коррозионно-активных рабочих сред.

Анализ известных технических решений показывает, что применительно к стали марки 07X16Н4Б ГОСТ 5632-72, которая в соответствии с ОСТ 5.9218-75 находит применение в судовом машиностроении в виде сортового проката для гребных валов, весьма сложно обеспечить требуемые прочностные и вязкопластические свойства металла.

Для обеспечения требуемой категории прочности металла с пределом текучести не менее 800 МПа был выполнен комплекс научно-исследовательских работ, результаты которых и явились предметом настоящего изобретения.

Известен способ обработки изделий из хромоникелевых сталей мартенситного класса /1/, включающий закалку в масле с последующим высоким отпуском и охлаждением на воздухе. Известное техническое решение находит промышленное применение при серийном производстве широкой номенклатуры крепежных изделий (шпильки, болты, гайки и т.п.) в различных отраслях машиностроения.

Существенным недостатком известного технического решения является то, что он применим лишь при изготовлении металлопродукции весьма небольшого сечения (диаметром до 180 мм).

Наиболее близким к заявляемому способу производства по технической сущности является способ термической обработки высокопрочной коррозионно-стойкой стали мартенситного класса /6/ - прототип.

Недостатком известного способа термической обработки является то, что технология термической обработки применительно к поковкам большего сечения диаметром до 250 мм не обеспечивает требуемого уровня прочностных свойств. В частности, в технических требованиях ОСТ 5.9218-75 «Заготовки судовых валов и баллеров из коррозионно-стойких сталей» заготовки из стали 07X16Н4Б диаметром от 180 до 600 мм имеют гарантированный предел текучести 690 МПа.

Техническим результатом настоящего изобретения является получение стали мартенситного класса с минимальным содержанием δ-феррита, за счет оптимизации химического состава и изменения известного режима термической обработки, для обеспечения более высокого уровня прочностных и коррозионных свойств материала поковок, удовлетворяющих требованиям по сдаточным характеристикам для объектов морской техники ответственного назначения, в том числе, для изготовления скоростных судов с динамическим принципом поддержания (ДПП) /7/.

Технический результат достигается за счет того, что в способе термической обработки поковок из высокопрочной коррозионно-стойкой стали мартенситного класса, включающем гомогенизацию при температуре 1150°C с выдержкой и охлаждением на воздухе, отпуск при температуре 650°C с выдержкой 6 мин на мм сечения, охлаждение на воздухе, закалку при температуре 1050°C с выдержкой 2 мин/мм сечения и охлаждение в масле и последующим отпуском с выдержкой и охлаждение на воздухе, в соответствии с изобретением термически обрабатывают поковки из стали содержащей, мас.%

| углерод | 0,08-0,10 |

| хром | 15,0-16,0 |

| никель | 4,0-4,5 |

| марганец | 0,2-0,5 |

| кремний | не более 0,6 |

| ниобий | 0,2-0,4 |

| молибден | 0,20-0,30 |

| азот | 0,10-0,15 |

| сера | не более 0,020 |

| фосфор | не более 0,025 |

| железо и примеси | остальное, |

причем гомогенизацию проводят с выдержкой 1,5 мин на мм глубины сечения, а отпуск после закалки проводят при температуре 600°C с выдержкой 4 мин на мм глубины сечения.

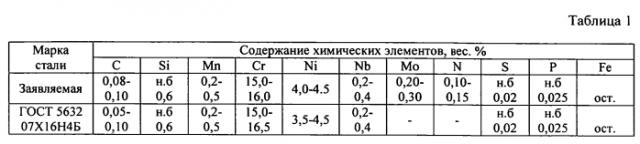

Учитывая, что на важнейшие механические характеристики этой сложнолегированной композиции влияет структурное состояние и ее реальный фазовый состав, в том числе наличие в структуре металла δ-феррита, на основе расчета и анализа структурных диаграмм был оптимизирован химический состав известной стали /табл.1/.

В частности, уточнено, обосновано и апробировано применительно к поставленной задаче количественное содержание аустенитообразующих (углерод, никель) и ферритообразующих (хром) элементов, определяющих характер регулируемого фазового структурообразования и формирование требуемого уровня прочностных свойств и служебных характеристик поковок.

Химический состав заявляемой стали, по сравнению с известной маркой 07X16Н4Б, ограничен предельным содержанием основных легирующих элементов: углерода 0,08-0,10%, никеля 4,0-4,5%, хрома 15,0-16,0%, а для повышения стойкости против питтинговой коррозии в морской и пресной воде дополнительно легирован азотом в пределах 0,10-0,15% и молибденом в пределах 0,20-0,30%.

Подобная оптимизация химического и фазового состава стали создает предпосылки существенно снизить содержание δ-феррита, что позволяет повысить гарантированный предел текучести и коррозионную стойкость стали.

Присутствие азота и молибдена в малых количествах повышает стойкость стали к питтинговой коррозии.

При увеличении содержания азота выше указанного предела выделяются нитриды ниобия, что ухудшит качество стали.

Молибден является ферритообразующим элементом, поэтому присутствие его в количествах выше указанного предела увеличивает содержание ферритной фазы и, как следствие, понижает уровень требуемых прочностных свойств стали.

Исследование по влиянию режимов термической обработки поковок из заявляемой стали показало, что время нагрева в течение 6 часов, из расчета 1,5 мин на мм глубины сечения, при температуре гомогенизации 1050°C, является оптимальным временем, при котором количество δ-феррита по сравнению с известной сталью уменьшается в два раза. Понижение содержания δ-феррита в стали до минимальных значений обеспечивает повышение прочностных характеристик в готовых изделиях и коррозионную стойкость против питтинговой коррозии.

Понижение температуры отпуска после закалки до 600°C, с выдержкой 4 мин/мм сечения благоприятно влияет на общее структурно-фазовое состояние заявляемой стали, приводит к распаду мартенсита закалки на ферритно-карбидную смесь (сорбит отпуска), обеспечивая тем самым более высокий уровень прочностных свойств и удовлетворительную пластичность и ударную вязкость стали, а также стойкость стали против межкристаллитной коррозии.

Способ осуществляют следующим образом.

Поковки, изготовленные из заявляемой стали, содержащей легирующие элементы в следующем количестве, мас.%:

| углерод | 0,09 |

| хром | 15,1 |

| никель | 4,3 |

| марганец | 0,5 |

| кремний | 0,3 |

| ниобий | 0,34 |

| молибден | 0,22 |

| азот | 0,13 |

| сера | 0,015 |

| фосфор | 0,02 |

| железо и примеси | остальное, |

термически обрабатывают.

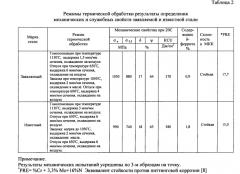

Режимы термической обработки и результаты выполненных исследований представлены в табл.2.

Предлагаемый химический состав стали мартенситного класса в совокупности со способом термической обработки формирует оптимальный структурно-фазовый состав материала, обуславливает получение требуемой категории прочности металла с пределом текучести не менее 800 МПа и повышение коррозионной стойкости поковок, необходимых для обеспечения высокой работоспособности гребных валов в условиях длительной эксплуатации, в частности, при изготовлении поковок для гребных валов диаметром до 250 мм и длиной 9,0 м.

Источники информации

1. Бескоровайнов Н.М. и др. Способ термической обработки изделий из хромоникелевых сталей мартенситного класса. В кн. «Конструкционные материалы ядерных реакторов», М.: Энергоатомиздат, 1995.

2. ОСТ 5.9218-75 Заготовки судовых валов и баллеров из коррозионно-стойких сталей. Технические требования, 1975.

3. ГОСТ 5632 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные, 1972.

4. Оленин М.И., Павлов В.Н., Башаева Е.Н. и др. Разработка режимов термической обработки материалов крепежных элементов, используемых в контейнерах для перевозки и длительного хранения отработавшего ядерного топлива. В сб. «Вопросы материаловедения. Санкт-Петербург, изд-е ЦНИИ КМ «Прометей», 2010, №1, с 121-127.

5. Павлов В.Н., Башаева Е.Н., Быковский Н.Г. и др. Влияние гомогенизации на хладостойкость высокопрочной коррозионно-стойкой стали марки 07X16Н4Б. Сб. «Вопросы материаловедения». Санкт-Петербург, изд-е ЦНИИ КМ «Прометей». 2009, №2, с.33-37.

6. Патент на изобретение №2388833, МПК С21D 6/02, опубликованный 10.05.2010 г.

7. Азбукин В.Г., Башаева Е.Н., Павлов В. Н. Сталь марки 07X16Н4Б -перспективный материал для изготовления валов и нагруженных элементов КУ СПК. С.69-70. Тезисы докладов Всесоюзной научно-технической конференции. «Проблемы и пути решения вопросов конструирования, прочности и технологии постройки скоростных судов с новыми принципами поддержания». - Л.: Судостроение, 1984.

8. Довиденко Н.Н., Зубченко А.С., Соломеев В.А. и др. Выбор стали и разработка технологии изготовления труб для конденсаторов турбин. «Тяжелое машиностроение». 2009, №1, с.24-27.

Способ термической обработки поковок из высокопрочной коррозионно-стойкой стали мартенситного класса, включающий гомогенизацию при температуре 1150°C с выдержкой и охлаждением на воздухе, отпуск при температуре 650°C с выдержкой 6 мин на мм глубины сечения и охлаждением на воздухе, закалку при температуре 1050°C с выдержкой 2 мин на мм глубины сечения и охлаждением в масле, последующий отпуск с выдержкой и охлаждением на воздухе, отличающийся тем, что поковки из стали содержат компоненты в следующем соотношении, мас.%:

| углерод | 0,08-0,10 |

| хром | 15,0-16,0 |

| никель | 4,0-4,5 |

| марганец | 0,2-0,5 |

| кремний | не более 0,6 |

| ниобий | 0,2-0,4 |

| молибден | 0,20-0,30 |

| азот | 0,10-0,15 |

| сера | не более 0,020 |

| фосфор | не более 0,025 |

| железо и примеси | остальное, |