Способ получения высокотемпературного парогаза в жидкостном ракетном парогазогенераторе

Иллюстрации

Показать всеИзобретение относится к теплоэнергетике и может быть использовано в эжекторных установках для имитации высотных условий при испытаниях ракетных двигателей, а также в силовых установках паротурбинного типа. Техническая задача, решаемая изобретением, заключается в разработке способа, обеспечивающего повышение надежности и эффективности парогенератора, используемого в качестве стендового агрегата. Для решения задачи в способе получения высокотемпературного парогаза в жидкостном ракетном парогазогенераторе, включающем подачу компонентов топлива в камеру сгорания парогазогенератора и их сжигание с образованием высокотемпературных продуктов сгорания, в которые в камере смешения парогазогенератора впрыскивают воду с получением парогаза, отличающемся тем, что часть воды, используемой для получения парогаза, в количестве 30…40% от суммарного расхода этой воды и горючего, подают на регенеративное охлаждение огневого днища смесительной головки камеры сгорания парогазогенератора с последующим ее впрыском через выдвинутые в камеру сгорания форсунки, установленные на огневом днище, а остальную часть воды, впрыскиваемой в высокотемпературные продукты сгорания в камере смешения, подают в виде пучков капель, равномерно распределенных по поперечному сечению высокотемпературных продуктов сгорания. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к теплоэнергетике и может быть использовано в эжекторных установках, используемых для имитации высотных условий при испытаниях ракетных двигателей на испытательных стендах, а также в силовых установках паротурбинного типа.

Из теории ЖРД известно, что для получения высокой удельной тяги двигателей верхних ступеней ракет-носителей используют сопло высокой степени расширения, которое обеспечивает безотрывное истечение продуктов сгорания при давлении на срезе сопла, равной сотым долям от давления среды в наземных условиях, соответствующим высотам свыше 30 км.

Для подтверждения расчетных параметров работы двигателей в высотных условиях и проверки в этих условиях их работоспособности они отрабатываются на испытательных стендах, оборудованных системой имитации высотных условий, в состав которых входят установки для вакуумирования выхлопного тракта испытательного стенда.

Как правило, при испытании двигателей верхних ступеней ракет-носителей на стендах с имитацией высотных условий, в состав газодинамического тракта высотных стендов входят установки, в которых в качестве вакуумирующего устройства применяются пароструйные эжекторы (А.А. Шишков, Б.М. Силин. Высотные испытания реактивных двигателей. М., «МАШИНОСТРОЕНИЕ», 1985 г.).

При создании высотных условий работы ракетных двигателей и двигательных установок на высотных стендах с помощью пароструйных эжекторов требуется получение больших количеств пара за короткий промежуток времени. Эти требования можно выполнить с помощью жидкостных ракетных парогазогенераторов.

Принцип работы жидкостного ракетного парогазогенератора заключается во впрыскивании воды в горячие продукты сгорания, поступающие в зону смешения из камеры сгорания, подобной камере сгорания ЖРД.

Жидкостные ракетные парогазогенераторы позволяют наиболее эффективно получать парогаз в течение длительного времени в количестве, необходимом для создания требуемого уровня разрежения на срезе сопла испытываемого двигателя в газодинамическом тракте испытательного высотного стенда.

Известен способ получения высокотемпературного парогаза в жидкостном ракетном парогазогенераторе, включающий подачу компонентов топлива в камеру сгорания парогазогенератора и их сжигание с образованием высокотемпературных продуктов сгорания, при этом воду впрыскивают в высокотемпературные продукты сгорания в камеру смешения (см. патент РФ №2309325, МПК F22B 1/26, 2005).

Способ получения высокотемпературного парогаза в жидкостном ракетном парогазогенераторе осуществляется следующим образом.

По команде на запуск парогазогенератора через рубашку охлаждения камеры сгорания и вкладыш подачи воды в смесительную камеру подают воду, после чего запускают запальное устройство и в камеру сгорания подают окислитель и горючее, которые воспламеняются от запального пламени с образованием высокотемпературных продуктов сгорания.

Затем продукты сгорания, истекающие из камеры сгорания через промежуточное сопло, и вода охлаждения камеры сгорания поступают в камеру смешения. Одновременно с этой водой со стороны вкладыша в струю продуктов сгорания поступает балластировочная вода, 80% которой омывает наружную торцевую стенку промежуточного сопла, а остальные 20% - подаются вдоль стенки камеры смешения на ее охлаждение.

Одно из основных требований, предъявляемых к жидкостному ракетному парогазогенератору, - это большой ресурс при обеспечении надежной работы, поскольку при стендовых испытаниях двигателей с имитацией высотных условий парогазогенератор должен иметь высокую производительность по парогазу, а ресурс работы парогазогенератора должен превышать в несколько раз ресурс работы испытываемого двигателя. При сопоставимом же ресурсе стоимость стендовых испытаний резко возрастет, поскольку на каждое испытание необходимо будет устанавливать новый жидкостный ракетный парогазогенератор, а с учетом того, что для создания требуемого разрежения в газодинамическом тракте стенда, как правило, их необходимо несколько штук (т.к. необходим большой расход парогаза, который должен в несколько раз превышать расход продуктов сгорания испытываемого двигателя), то стоимость возрастет еще больше.

К недостаткам известного способа получения высокотемпературного парогаза можно отнести следующее:

1. Высокая температура продуктов сгорания в камере сгорания, которая достигает ~3500°C, приводящая к высоким тепловым потокам в ее стенки, что накладывает высокие требования к их защите от прогара для обеспечения большого ресурса и надежной работы. Это связано с тем, что сгорание компонентов топлива в камере сгорания происходит при стехиометрическом соотношении с целью обеспечения максимальной эффективности использования компонентов топлива. При этом достигается максимальная температура горения и, соответственно, максимально высокие тепловые потоки. Такая высокая температура сохраняется в течение всего времени работы парогазогенератора. Кроме того, наличие промежуточного сопла повышает давление в камере сгорания, что дополнительно приводит к увеличению температуры продуктов сгорания и тепловых потоков к стенкам и огневому днищу камеры сгорания, что также снижает надежность работы и сокращает ресурс камеры сгорания, и, соответственно, парогазогенератора в целом. В этом случае ресурс работы парогазогенератора фактически будет соответствовать ресурсу работы камеры сгорания, что значительно меньше требуемого ресурса работы парогазогенератора на испытательном стенде для создания высотных условий.

2. Низкое качество смешения продуктов сгорания с впрыскиваемой в них водой для образования парогаза, что приводит к неравномерности температуры парогаза и его состава по поперечному сечению парогазогенератора, и, как следствие, к снижению его производительности, энергетической эффективности и КПД. Это связано с тем, что вода в поток продуктов сгорания подается тремя потоками: первый - в виде кольца из струй, истекающих из рубашки охлаждения камеры сгорания (если она выполнена с ребрами), или кольцевой пелены параллельно потоку продуктов сгорания на выходе из промежуточного сопла, где он встречается со вторым потоком воды в виде кольцевой пелены или пара, омывающих внутреннюю поверхность камеры смешения, вытекающего из вкладыша в сторону промежуточного сопла (пелена воды при соприкосновении с омываемой поверхностью вследствие трения теряет скорость, что ухудшает качество ее распыления продуктами сгорания), и только после этого оба кольцевых потока воды смешиваются с продуктами сгорания. При этом третий поток воды, вытекающий из кольцевой щели вкладыша в виде пелены попутно с продуктами сгорания, фактически входит в контакт с продуктами сгорания на выходе из парогазогенератора с его периферийной частью. Этот третий поток воды почти совсем не смешивается с потоком частично перемешанных двух первых потоков воды с продуктами сгорания и практически выносится им из парогенератора. В результате низкого качества перемешивания воды с продуктами сгорания в поперечном сечении парогазогенератора не будет полного испарения воды и будет наблюдаться неравномерность температуры и состава парогаза, что приводит к падению его производительности и снижению энергетической эффективности, т.е. эжектирующей способности парогаза.

3. Возможность возникновения высокочастотных колебаний давления в камере сгорания жидкостного ракетного парогазогенератора, которые могут привести к нарушению рабочего процесса и, как следствие, к прогару стенок камеры сгорания и разрушению парогазогенератора.

Техническая задача, решаемая изобретением, заключается в снижении тепловых потоков в стенки камеры сгорания жидкостного ракетного парогазогенератора и тем самым увеличении ресурса его работы путем охлаждения продуктов сгорания в камере сгорания при сохранении высокой полноты сгорания горючего, получении равномерных температур и состава парогаза в выходном сечении парогазогенератора при оптимальных размерах парогазогенератора, способствующих повышению его энергетической эффективности, а также снижении вероятности возникновения высокочастотных колебаний давления в камере сгорания парогазогенератора.

Это достигается тем, что в способе получения высокотемпературного парогаза в жидкостном ракетном парогазогенераторе, включающем подачу компонентов топлива в камеру сгорания парогазогенератора и их сжигание с образованием высокотемпературных продуктов сгорания, в которые в камере смешения парогазогенератора впрыскивают воду с получением парогаза, согласно изобретению предварительно часть воды, используемой для получения парогаза, в количестве 30…40% от суммарного расхода этой воды и горючего, подают на регенеративное охлаждение огневого днища смесительной головки камеры сгорания парогазогенератора с последующим ее впрыском через выдвинутые в камеру сгорания форсунки, установленные на огневом днище, а остальную часть воды, впрыскиваемой в высокотемпературные продукты сгорания в камере смешения, подают в виде пучков капель, равномерно распределенных по поперечному сечению высокотемпературных продуктов сгорания.

Кроме того, воду впрыскивают в камеру сгорания парогазогенератора через выдвинутые в камеру сгорания центробежные форсунки, установленные между собой без зазора и образующие в радиальном направлении камеры сгорания антипульсационные перегородки.

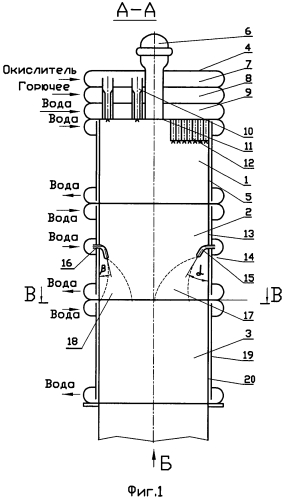

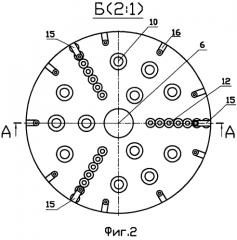

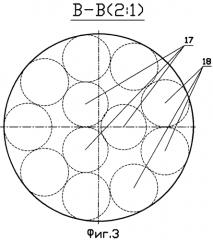

На Фиг. 1 показан продольный разрез жидкостного ракетного парогазогенератора, реализующего предложенный способ получения высокотемпературного парогаза. На Фиг. 2 показан вид по стрелке Б со стороны сопла на смесительную головку камеры сгорания парогазогенератора, а на Фиг. 3 - сечение В-В парогазогенератора, на котором показаны сечения пучков капель воды, впрыскиваемой в высокотемпературные продукты сгорания.

Жидкостный ракетный парогазогенератор содержит последовательно соединенные цилиндрические камеру сгорания 1, распылитель воды 2 и камеру смешения 3 одинакового сечения, стенки 5, 13 и 20 которых охлаждаются водой через рубашки охлаждения. Камера сгорания 1 содержит смесительную головку 4 с четырьмя днищами и запальное устройство 6, закрепленное на смесительной головке 4.

В смесительной головке 4 между днищами образованы полости: 7 - для подачи окислителя, 8 - для подачи горючего; 9 - для подачи воды на охлаждение огневого днища камеры сгорания 1. Из полостей 7 и 8 окислитель и горючее подаются в камеру сгорания через двухкомпонентные центробежные форсунки 10. На огневом днище 11 смесительной головки 4 закреплены, выдвинутые внутрь камеры сгорания 1 и сообщающиеся с полостью 9 смесительной головки 4 форсунки 12, например, центробежные. Выдвинутые форсунки 12 могут быть установлены между собой без зазора (плотно прижаты друг к другу и к стенке камеры сгорания) с образованием в радиальном направлении камеры сгорания 1 трех антипульсационных перегородок (см. Фиг. 2). Закрепление на огневом днище 11 в радиальном направлении выдвинутых внутрь камеры сгорания 1 форсунок 12, вплотную установленных между собой и образующих антипульсационные перегородки, снижает вероятность возникновения наиболее опасных тангенциальных высокочастотных колебаний давления в камере сгорания 1 парогазогенератора. Длина антипульсационных перегородок меньше радиуса камеры сгорания 1 для обеспечения образования по оси камеры сгорания 1 - запального факела. Вода из полости 9 через форсунки 12 подается в зону горения камеры сгорания 1 для снижения температуры продуктов сгорания с целью снижения тепловой нагрузки на внутренние поверхности камеры сгорания, что, как следствие, приводит к повышению надежности и увеличению ресурса работы парогазогенератора. Расчетным путем получено и экспериментально подтверждено, что количество воды, впрыскиваемой через форсунки 12 в камеру сгорания 1, не должно превышать 30…40% от суммарного расхода этой воды и горючего. Это связано с тем, что при расходе воды менее 30% температура продуктов сгорания остается достаточно высокой и высокими остаются тепловые потоки в стенку камеры сгорания 1, а при расходе воды свыше 40% происходит не только существенное снижение температуры продуктов сгорания в камере сгорания 1, что хорошо с точки зрения повышения надежности ее охлаждения, однако из-за избыточной балластировки компонентов топлива водой снижается полнота сгорания горючего в камере сгорания 1 и, как следствие, снижается энергетическая эффективность и КПД парогазогенератора.

Распылитель воды 2 парогазогенератора предназначен для впрыска воды в продукты сгорания, на наружной охлаждаемой оболочке 13 которого закреплен кольцевой коллектор 14, с которым соединены в радиальной плоскости трубки 15 и 16 с форсунками на концах (форсунки условно не показаны). Трубки 15 (3 шт.) и 16 (9 шт.) чередуются по окружности и разбиты на несколько групп, в данном варианте на две, при этом они отличаются углом наклона к оси камеры сгорания 1 (α - для трубок 15 и β - для трубок 16, α>β, см. Фиг. 1) парогазогенератора и расходной характеристикой форсунок. Трубки 15 и 16 чередуются между собой таким образом, чтобы истекающие из них пучки мелких капель равномерно распределялись по всему поперечному сечению потока продуктов сгорания в камере смешения 3. Камера смешения 3 со стенками 19 и 20 предназначена для полного смешения продуктов сгорания с водой и обеспечения получения равномерного распределения температур и состава парогаза в выходном сечении парогазогенератора.

Вода, истекающая из форсунок трех трубок 15, образует пучки мелких капель 17 в центральной части сечения, а вода, истекающая из форсунок девяти трубок 16, образует пучки мелких капель 18 по периферии сечения, практически перекрывающие поперечное сечение камеры смешения 3 (см. Фиг. 3). Такая организация подачи воды в продукты сгорания обеспечивает высокое качество ее распыления и распределения в поперечном сечении продуктов сгорания в камере смешения 3.

Способ получения высокотемпературного парогаза в жидкостном ракетном парогазогенераторе реализуется следующим образом.

По команде на запуск сначала в рубашки охлаждения камеры сгорания 1, распылителя воды 2 и камеры смешения 3, а также в полость 9 смесительной головки 4 и в коллектор 14 подают воду. Затем подают компоненты топлива в запальное устройство 6 и после его запуска через полость 7 и форсунки 10 в камеру сгорания 1 подают окислитель, а затем через полость 8 и форсунки 10 - горючее. После воспламенения компонентов топлива на запальном факеле запального устройство 6 в камере сгорания 1 образуются высокотемпературные продукты сгорания. Поскольку вода в камеру сгорания 1 поступает через форсунки 12 на некотором расстоянии от огневого днища 11 (т.к. форсунки выдвинуты внутрь камеры сгорания 1), это обеспечивает надежный запуск и работу камеры сгорания 1 на ее начальном участке при стехиометрическом соотношении компонентов топлива и температуре продуктов сгорания ~3500°C с высокой полнотой сгорания компонентов топлива. Остальная часть воды поступает в распылитель 2 из форсунок трубок 15 и 16 в виде осесимметричных конусообразных пучков капель 17 и 18, которая идет на образование парогаза, и где осуществляется ее предварительное смешение с высокотемпературными продуктами сгорания, балластированными водой, поступающей из форсунок 12, установленных на огневом днище 11 смесительной головки 4. Под воздействием скоростного напора газообразных продуктов сгорания пучки капель начинают отклоняться и по криволинейной траектории (см. Фиг. 1) перемещаются вместе с продуктами сгорания в камеру смешения 3, одновременно перемешиваясь и испаряясь, с образованием парогаза. Окончательное перемешивание балластированных водой продуктов сгорания с пучками мелких капель воды, поступившей из форсунок трубок 15 и 16, осуществляется в камере смешения 3, где происходит выравнивание температуры парогаза и его состава по сечению парогазогенератора.

Вследствие того, что часть воды, используемой для получения парогаза (в количестве 30…40% от суммарного расхода этой воды и горючего, поступающего в камеру сгорания 1), впрыскивают в камеру сгорания 1 через выдвинутые в нее центробежные форсунки 12, установленные на огневом днище 11 камеры сгорания 1 парогазогенератора, снижается температура продуктов сгорания в камере сгорания 1, и тем самым - тепловые потоки в боковую стенку 5. Кроме того, наличие антипульсационных перегородок на огневой стенке 11 предупреждает возникновение высокочастотных колебаний давления в камере сгорания, приводящих к нарушению рабочего процесса в камере сгорания 1 и ее разрушению.

Таким образом, снижение температуры продуктов сгорания в камере сгорания жидкостного ракетного парогазогенератора до заданных значений вследствие подачи в них воды в количестве 30…40% от суммарного расхода этой воды и горючего значительно снижает тепловые потоки в стенки камеры сгорания, тем самым повышает надежность работы парогазогенератора и увеличивает ресурс его работы. При этом сохраняется высокая полнота сгорания компонентов топлива. Распыление воды в потоке продуктов сгорания в виде равномерно распределенных по сечению камеры смешения пучков мелких капель повышает качество их перемешивания с продуктами сгорания и эффективность их испарения, а также обеспечивает равномерность температуры и состава парогаза по сечению, что приводит к увеличению производительности и энергетической эффективности парогазогенератора, т.е. эжектирующей способности парогаза. В целом это приводит к уменьшению веса и габаритов парогазогенератора.

Кроме того, наличие антипульсационных перегородок на огневом днище камеры сгорания, выполненных и выдвинутых внутрь камеры сгорания форсунок, установленных без зазора между собой, снижает вероятность возникновения высокочастотных колебаний давления в камере сгорания жидкостного ракетного парогазогенератора, которые могут привести к нарушению рабочего процесса и, как следствие, к прогару стенок камеры сгорания и разрушению парогазогенератора, что повышает надежность его работы.

1. Способ получения высокотемпературного парогаза в жидкостном ракетном парогазогенераторе, включающий подачу компонентов топлива в камеру сгорания парогазогенератора и их сжигание с образованием высокотемпературных продуктов сгорания, в которые в камере смешения парогазогенератора впрыскивают воду с получением парогаза, отличающийся тем, что предварительно часть воды, используемой для получения парогаза, в количестве 30…40% от суммарного расхода этой воды и горючего, подают на регенеративное охлаждение огневого днища смесительной головки камеры сгорания парогазогенератора с последующим ее впрыском через выдвинутые в камеру сгорания форсунки, установленные на огневом днище, а остальную часть воды, впрыскиваемой в высокотемпературные продукты сгорания в камере смешения, подают в виде пучков капель, равномерно распределенных по поперечному сечению высокотемпературных продуктов сгорания.

2. Способ по п. 1, отличающийся тем, что воду впрыскивают в камеру сгорания парогазогенератора через выдвинутые в камеру сгорания центробежные форсунки, установленные между собой без зазора и образующие в радиальном направлении антипульсационные перегородки.