Катализатор низкотемпературного окисления монооксида углерода и способ его применения

Иллюстрации

Показать всеИзобретение относится к области гетерогенного катализа, а именно к низкотемпературному окислению CO, и может быть использовано для систем очистки воздуха в замкнутых помещениях, например в салонах автотранспорта, производственных, офисных и жилых помещениях. Предложен катализатор низкотемпературного окисления монооксида углерода, представляющий собой серебро, нанесенное на поверхность диоксида кремния в количестве 1-16% от массы катализатора. Катализатор содержит серебро в виде наночастиц размером<6 нм, которые равномерно распределены на поверхности мезопористого силикагеля с величиной удельной поверхности 50-200 м2/г и размером пор 3-60 нм, используемого в качестве носителя. Изобретение относится также к способу применения катализатора для очистки воздуха от монооксида углерода, который осуществляют с использованием катализатора путем пропускания потока влажного воздуха, содержащего CO до 100-115 мг/м3, через слой катализатора при комнатной температуре. 2 н. и 2 з.п. ф-лы, 1 табл., 4 ил., 5 пр.

Реферат

Изобретение относится к области гетерогенного катализа, а именно к низкотемпературному окислению CO (монооксид углерода, угарный газ), и может быть использовано для систем очистки воздуха в замкнутых помещениях (например, салон автотранспорта), производственных, офисных и жилых помещениях.

Каталитическое окисление загрязнителей атмосферного воздуха (монооксида углерода, формальдегида и других летучих органических соединений) до безвредных СО2 и воды в последнее время привлекает особое внимание как эффективный и перспективный способ очистки воздуха. Монооксид углерода является одним из самых опасных и распространенных загрязняющих веществ. Он образуется при возгорании различных материалов, лесных пожарах, работе двигателей внутреннего сгорания или при несвоевременном закрытии дымохода отопительной печи. Предельно допустимая концентрация CO в воздухе рабочей зоны составляет не более 20 мг/м3 (ГН 2.2.5.1313-03), а для жилых помещений допустимая среднесуточная концентрация составляет 3 мг/м3 (ГН 2.1.6.1338-03). Основной сложностью очистки воздуха от примесей CO является то, что каталитическое окисление CO должно протекать при комнатной температуре и влажности окружающего воздуха не менее чем 50%.

Наиболее активными в низкотемпературном окислении CO являются нанесенные катализаторы, содержащие в качестве активного компонента золото, палладий и платину [РФ №2506988 от 20.02.2014, РФ 2339446 от 27.11.2008, РФ 2464086 от 20.10.2012]. В литературных источниках можно выделить две основные группы катализаторов. Первую группу составляют каталитические композиции, представляющие собой благородный металл, нанесенный на инертные носители, такие как Al2O3 [X. Zou, S. Qi et al. Activity and deactivation of Au/Al2O3 catalyst for low-temperature CO oxidation //Catalysis Communications. - 2007. - V. 8. - P. 784-788; A. Satsuma, K. Osaki, M. Yanagihara et al. Activity controlling factors for low-temperature oxidation of CO over supported Pd catalysts //Applied Catalysis B: Environmental. - 2013. - V. 132-133. - P. 511-518; K. Arnby, A. Törncrona et al. Investigation of Pt/γ-Al2O3 catalysts with locally high Pt concentrations for oxidation of CO at low temperatures //Journal of Catalysis. - 2004. - V. 221. - №1. - P. 252-261] или SiO2 [H. Zhu, Z. Ma, Jason C. Clark et al. Low-temperature CO oxidation on Au/fumed SiO2-based catalysts prepared from Au(en)2Cl3 precursor //Applied Catalysis A: General. - 2007. - V. 326. - P. 89-99; J. L. Margitfalvi, I. Borbáth, M. Hegedűs. Low temperature oxidation of CO over tin-modified Pt/SiO2 catalysts //Catalysis Today. - 2002. - V. 73. - №3-4. - P. 343-353].

Вторая группа представлена катализаторами, в которых в качестве носителя выступают оксиды переходных металлов, например, оксид церия [A. Satsuma, K. Osaki, M. Yanagihara et al. Activity controlling factors for low-temperature oxidation of CO over supported Pd catalysts //Applied Catalysis B: Environmental. - 2013. - V. 132-133. - P. 511-518; X. Huang, H. Sun, L. Wang et al. Morphology effects of nanoscale ceria on the activity of Au/CeO2 catalysts for low-temperature CO oxidation //Applied Catalysis B: Environmental. - 2009. - V. 90. - P. 224-232], железа [S. Kudo, T. Maki et al. A new preparation method of Au/ferric oxide catalyst for low temperature CO oxidation //Chemical Engineering Science. - 2010. - V. 65. - №1. - P. 214-219; L. Liu, F. Zhou, L. Wang et al. Low-temperature CO oxidation over supported Pt, Pd catalysts: Particular role of FeOx support for oxygen supply during reactions //Journal of Catalysis. - 2010. - V. 274. - №1. - P. 1-10], марганца [Q. Ye, J. Zhao, F. Huo et al. Nanosized Au supported on three-dimensionally ordered mesoporous b-MnO2: Highly active catalysts for the low-temperature oxidation of carbon monoxide, benzene, and toluene //Microporous and Mesoporous Materials. - 2013. - V. 172. - P. 20-29].

Однако такие каталитические системы не являются достаточно стабильными в присутствии CO2 и паров воды. Причиной дезактивации может быть адсорбция воды, образование адсорбированных карбонатов и гидроксокарбонатов, блокирующих активные центры поверхности катализатора. Для повышения стабильности катализатора необходима дополнительная очистка воздуха, что усложняет конструкцию всей воздухоочистительной установки. Так, в работе [H. Zhu, Z. Ma, Jason C. Clark et al. Low-temperature CO oxidation on Au/fumed SiO2-based catalysts prepared from Au(en)2Cl3 precursor //Applied Catalysis A: General. - 2007. - V. 326. - P. 89-99] использовали сухую смесь на основе воздуха с содержанием паров воды менее 4 ppm. Однако даже в этих условиях катализатор Au/SiO2 подвергался дезактивации (после 20 ч работы конверсия снизилась с 85 до 70%). Авторами другой работы [Y. Shen, G. Lu, Y. Guo. An excellent support of Pd-Fe-Ox catalyst for low temperature CO oxidation: CeO2 with rich (200) facets //Catalysis Communications. - 2012. - V. 18. - P. 26-31] было проведено исследование стабильности работы катализатора Pd-FeOx/СeO2 при 25°С. Установлено, что при использовании смеси «CO+воздух» с содержанием паров воды менее 10 ppm катализатор начинает терять активность уже после 2 часов работы.

В связи с перечисленными недостатками и высокой стоимостью катализаторов на основе Au, Pd и Pt (даже при их достаточно малом содержании), более стабильные и дешевые серебросодержащие системы потенциально могут быть использованы в системах очистки воздуха в закрытых помещениях.

В патенте [EP 2191884 от 26.06.2013] описан катализатор Ag/Al2O3, полученный методом пропитки бемита водным раствором нитрата серебра с последующей сушкой при 100°С, отжигом катализатора при 900-1000°С на воздухе и восстановлением при 100-500°С в потоке смеси 1%H2/He. Однако данный катализатор не обладает активностью в окислении CO при комнатной температуре.

Известен серебросодержащий катализатор, в котором вместо инертной подложки используют активные оксидные носители, например CeO2 [US 8360073 от 29.01.2013]. Данный катализатор разрабатывался как добавка к сигаретному фильтру для снижения концентрации угарного газа во вдыхаемом дыме, но потенциально может быть использован для очистки воздуха. Однако низкотемпературная активность данного катализатора при относительно небольшом содержании серебра (10 мас. % в пересчете на Ag2O) недостаточно высокая. С увеличением содержания серебра до 40 мас. % (в пересчете на Ag2O) низкотемпературная активность увеличивается, однако существенно снижается уже в течение нескольких минут. Для возвращения активности на первоначальный уровень необходим подогрев слоя катализатора до 110 оС. Следует также отметить, что увеличение содержания серебра в составе катализатора невыгодно с экономической точки зрения.

Наиболее близким к заявляемому по технической сущности является катализатор окисления CO на основе наночастиц серебра, стабилизированных на мезопористом силикагеле, описанный в [CN 101890349 от 24.11.2010] и выбранный в качестве прототипа.

Катализатор, содержащий 1-16 мас. % Ag/SiO2, получают одностадийным синтезом, используя нитрат серебра (AgNO3) в качестве предшественника частиц серебра, тетраэтоксисилан (Si(OC2H5)4, ТЭОС) в качестве источника кремния, формальдегид (HCHO) в качестве восстановителя и додециламин (С12H25NH2) в качестве темплата. Мольное соотношение реагентов ТЭОС:С12H25NH2:C2H5OH:AgNO3:HCHO:H2O=1:0,2965:7,593:0,0055-0,088:0,131:24,58. После завершения процессов восстановления серебра и гелеобразования (24-48 ч) полученный продукт промывают деионизированной водой, сушат при 80-120°С и прокаливают при 400-600°С. Каталитические свойства катализатора (загрузка 200 мг) в реакции окисления CO оценивали по степени превращения CO при различных температурах с использованием газовой смеси, содержащей 1%CO, 0,5-20% О2, 98,5-79 He (объемная скорость подачи 30 мл/мин). Катализатор обеспечивает 100% конверсию CO при 60°С в течение 12 часов непрерывной работы.

Особенностью катализатора-прототипа является высокое значение удельной поверхности (878-1142 м2/г) при размере пор 2,2-2,8 нм. Материалы с подобными текстурными характеристиками обладают низкими прочностными характеристиками и представляют собой высокодисперсные порошки, плохо прессуемые или сложно формуемые для получения гранул заданного размера и формы [Карнаухов А.П. Адсорбция. Текстура дисперсных и пористых материалов. Новосибирск: Наука, 1999. - 470 с.]. Катализатор в таком виде представляется неудобным для эксплуатации в реальных системах очистки воздуха от СО.

Учитывая, что размер пор катализатора-прототипа составляет 2,2-2,8 нм, следует ожидать низкой стабильности катализатора в присутствии паров воды, т.е. в условиях влажного воздуха. Адсорбция паров воды с последующей конденсацией в условиях высокой влажности приведет к блокировке активной поверхности (внутренней части гранулы или к блокировке части пористого пространства) и дезактивации катализатора.

Также важно отметить, что исследование активности и стабильности работы катализатора проводилось с использованием газовой смеси He/O2/CO, свободной от паров воды, поэтому ничего не известно об активности катализатора-прототипа в присутствии паров воды и изменении активности катализатора при непрерывной работе свыше 12 часов.

Технической задачей, на решение которой направлено настоящее изобретение, является разработка катализатора, обеспечивающего высокую эффективность окисления монооксида углерода до углекислого газа (СО2, диоксид углерода) в течение длительного промежутка времени при температурах, близких к комнатной, в условиях атмосферного воздуха, содержащего пары воды (влажность не менее 50%).

Для решения поставленной задачи предложен катализатор окисления монооксида углерода, содержащий в качестве активного компонента серебро (1-16 мас. %), нанесенное на диоксид кремния (силикагель) с удельной поверхностью 50-200 м2/г и размером пор 3-60 нм, а также может содержать оксиды церия, циркония, марганца или смесь этих оксидов в количестве до 10% от массы катализатора.

Предлагаемый серебросодержащий катализатор получают методом пропитки из водного раствора нитрата серебра (наиболее доступного и дешевого предшественника активного компонента) с последующей термической обработкой до (400-700)°С. Предлагаемый способ легко реализуем в лабораторных условиях и может быть использован для промышленного (полупромышленного) получения катализатора.

Технический результат по способу применения катализатора заключается в увеличении стабильности катализатора за счет предварительной термической обработки носителя и добавок оксидного модификатора, а также за счет равномерности нанесения и малых размеров частиц активного компонента - серебра.

Поставленная задача решается тем, что способ применения катализатора для очистки воздуха от монооксида углерода осуществляют с использованием катализатора по пп. 1-3 формулы путем пропускания потока влажного воздуха, содержащего CO (до 100-115 мг/м3), через слой катализатора при комнатной температуре.

В качестве носителя могут быть использованы силикагели различных марок, в том числе доступный на российском рынке технический силикагель марки КСКГ. Техническая задача решается за счет особых условий предобработки носителя, заключающихся в гидротермальной обработке силикагеля в присутствии водного раствора аммиака для изменения пористой структуры и обеспечения дополнительной прочности гранул с последующей высокотемпературной обработкой при температурах 500-1000°С.

Катализатор имеет форму сферических гранул, размер которых определяется размером гранул исходного носителя. Также катализатор может быть получен в виде гранул другой формы и размера в зависимости от требований воздухоочистительного прибора, в котором он будет использован.

Сущность предлагаемого изобретения заключается в следующем.

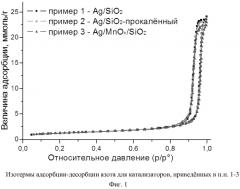

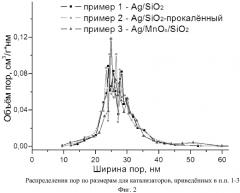

Катализатор низкотемпературного окисления СО содержит серебро в качестве активного компонента в количестве (1-16) % от массы катализатора, диоксид кремния в качестве носителя и может содержать оксиды церия, циркония и марганца в количестве до 10% от массы катализатора. Катализатор отличается тем, что имеет мезопористую структуру с развитой системой транспортных пор (3-60 нм), обеспечивающих эффективный перенос реагентов, в том числе паров воды. Изотермы адсорбции-десорбции азота и распределения пор по размерам для катализаторов, описанных в примерах 1-3, приведены на Фиг. 1 и Фиг. 2, соответственно. Видно, что для всех образцов основное распределение пор лежит в области 15-40 нм.

Другой особенностью катализатора является то, что серебро находится в виде частиц размером менее 6 нм. На Фиг. 3 приведено ПЭМ изображение, а также распределение частиц серебра по размерам для катализатора, описанного в примере 2. Видно, что серебро равномерно распределено вдоль поверхности носителя, а размер частиц серебра составляет 1-6 нм при среднем размере частиц 2,8 нм.

Очистку воздуха от СО осуществляют путем пропускания потока влажного воздуха, содержащего 100-115 мг/м3 СО, через слой катализатора при температурах, близких к комнатной. Наблюдаемый при этом технический эффект заключается в превращении более 80% СО в СО2 и сохранении этой конверсии в течение длительного времени (не менее 20 часов).

Предлагаемый катализатор получали по следующей методике.

Предварительно прокаленный при 500-900°С силикагель пропитывали водным раствором, содержащим заданное количество нитрата серебра или аммиачного комплекса нитрата серебра, затем полученные образцы сушили при 70°С без доступа света в течение суток и прокаливали до 500°С в воздухе. Катализаторы, содержащие оксиды переходных металлов, получали путем пропитки силикагеля водным раствором нитратов соответствующих металлов и нитратом серебра с последующей термообработкой в аналогичных условиях.

Сущность заявляемого изобретения поясняется описанием, чертежами и таблицей, где:

на Фиг. 1 приведены изотермы адсорбции-десорбции азота для катализаторов, описанных в примерах 1-3;

на Фиг. 2 приведены распределения пор по размерам для катализаторов, описанных в примерах 1-3;

на Фиг. 3 приведены ПЭМ изображение и распределение частиц серебра по размерам катализатора, описанного в примере 2;

на Фиг. 4 приведена зависимость степени превращения CO от времени для катализаторов, составы которых описаны в примерах 1-4;

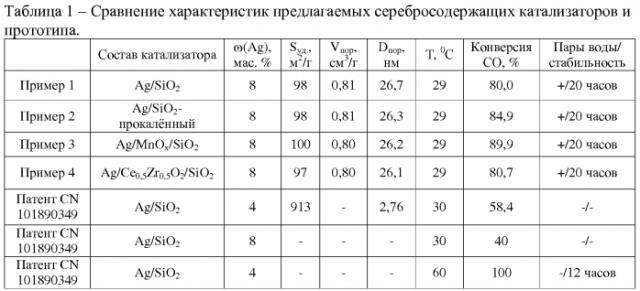

в Таблице 1 приведены данные по пористой структуре катализаторов и проведено сравнение процесса окисления CO в реальных условиях очистки воздуха с влажностью не менее чем 50% на катализаторах, описанных в примерах 1-4.

Эффективность работы катализатора характеризуют следующими величинами: степенью превращения СО при 29°С, выраженной в процентах, временем жизни катализатора в потоке воздуха с влажностью не менее 50%.

Предлагаемое изобретение иллюстрируется примерами конкретного выполнения.

Пример 1. Катализатор состава 8 мас. % Ag, SiO2 - остальное.

Коммерческий силикагель марки КСКГ (ГОСТ 3956-76, Sуд.=268 м2/г, Vпор=0,95 см3/г, Dпор=10 нм) был использован в качестве носителя. Силикагель подвергался гидротермальной обработке в водном растворе аммиака при 120°С в течение 3 часов. Далее силикагель просушивают на воздухе при температуре 120°С в течение 3 ч. Полученный носитель имеет удельную поверхность 98 м2/г. Силикагель (2,76 г) пропитывают по влагоемкости (объем воды 2,0 мл) водным раствором нитрата серебра (0,378 г), затем образец сушат при 70°С в течение суток, прокаливают в воздушной атмосфере при 500°С.

Отличается тем, что в качестве носителя используется технический силикагель марки КСКГ (ГОСТ 3956-76, Sуд.=268 м2/г, Vпор=0,95 см3/г, Dпор=10 нм), в виде сферических гранул диаметром 3-6 мм или в виде гранул неправильной формы меньшего размера.

Пример 2. Катализатор состава 8 мас. % Ag, SiO2 - остальное.

Аналогичен примеру 1. Отличие состоит в том, что силикагель, используемый в качестве носителя, подвергался дополнительной высокотемпературной обработке при 700°С до нанесения активного компонента.

Пример 3. Катализатор состава 8 мас. % Ag, 10% мас. MnOx (в расчете на MnO2), SiO2 - остальное. Аналогичен примеру 2, отличие состоит в том, что в своем составе содержит оксиды марганца в количестве 10% мас. в расчете на MnO2.

Пример 4. Катализатор состава 8 мас. % Ag, 10 мас. % Ce0,5Zr0,5O2, SiO2 - остальное.

Аналогичен примеру 2. Отличие состоит в том, что в своем составе содержит оксиды циркония и церия в количестве 10% мас.

Пример 5. Способ очистки воздуха от СО состоит в пропускании влажного воздуха, содержащего 100-115 ppm СО, через слой катализатора, приведенного в пп. 1-4.

В таблице 1 и на Фиг. 4 приведены результаты каталитических испытания предложенных катализаторов в условиях, приближенных к реальным условиям работы воздухоочистительных приборов, а также их сравнение с катализатором-прототипом (CN 101890349 от 24.11.2010). Воздух влажностью не менее 50%, содержащий 100-115 ppm CO, пропускали через кварцевый реактор с катализатором из пп. 1-4 (объем катализатора 0,5 см3) при объемной скорости 100 мл/мин при температуре 29°C. Остаточную концентрацию СО измеряли электрохимическим датчиком.

Анализ результатов экспериментального определения эффективности катализаторов, состав которых указан в Таблице 1, в процессе очистки влажного воздуха от примесей монооксида углерода, показал, что предлагаемые катализаторы обеспечивают эффективное удаление 100-115 мг/м3 CO (конверсия не ниже 80%) в течение продолжительного периода времени (20 часов).

Все описанные в примерах катализаторы содержат в своем составе не более 8,0 мас. % серебра, а способ получения предлагаемого катализатора является более простым, по сравнению с прототипом.

Использование приема предварительного прокаливания силикагеля и нанесения композиции оксидов переходных металлов делает катализатор более устойчивым к адсорбции паров воды и СО2, что позволяет повысить активность и продлить срок его службы.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения следующей совокупности:

- заявленный способ и катализатор предназначены для использования в каталитической очистке влажного воздуха от примесей монооксида углерода;

- для заявленного изобретения в том виде, как оно охарактеризовано в независимых пунктах формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке средств и методов.

1. Катализатор низкотемпературного окисления монооксида углерода, представляющий собой серебро, нанесенное на поверхность диоксида кремния в количестве 1-16% от массы катализатора, отличающийся тем, что содержит серебро в виде наночастиц размером<6 нм, которые равномерно распределены на поверхности мезопористого силикагеля с величиной удельной поверхности 50-200 м2/г и размером пор 3-60 нм, используемого в качестве носителя.

2. Катализатор по п.1, отличающийся тем, что в своем составе содержит оксиды марганца в количестве до 10 мас.% в расчете на MnO2.

3. Катализатор по п.1, отличающийся тем, что в своем составе содержит оксиды циркония и церия в количестве до 10 мас.%.

4. Способ применения катализатора для очистки воздуха от монооксида углерода, отличающийся тем, что его осуществляют с использованием катализатора по пп. 1-3 путем пропускания потока влажного воздуха, содержащего CO (до 100-115 мг/м3), через слой катализатора при комнатной температуре.