Полипропилен для пенопласта и пенополипропилена

Иллюстрации

Показать всеИзобретение относится к полипропиленовой композиции для пенопласта, способу получения полипропиленовой композиции и пенопласта и к вспененным изделиям, полученным из полипропиленовой композиции. Композиция содержит полипропиленовый базовый полимер в количестве не менее 96 масс.% от общей массы полипропиленовой композиции и содержание веществ, нерастворимых в горячем ксилоле, в количестве от 0.10 до 0.30 масс.% от общей массы полипропиленовой композиции. При этом композиция имеет показатель текучести расплава, (ПТР2) составляющий по меньшей мере от 1,0 до 5,0 г/10 мин, прочность расплава F30 - не менее 30 сН, определенную в испытании Rheotens при 200°C, и растяжимость расплава v30 - менее 200 м/с, определенную в испытании Rheotens при 200°C. Способ получения композиции включает получение промежуточного полипропилена, имеющего ПТР2 в количестве от 0,5 до 2,5 г/10 мин, в присутствии асимметрического катализатора. После чего промежуточный полипропилен смешивают с пероксидом и по меньшей мере с одним диеном при температуре, составляющей от 20 до 90°C, в течение не менее 2 минут с образованием предварительно смешанного материала, с последующим смешением в устройстве для смешения в расплаве при температуре цилиндра экструдера от 180 до 300°C. 5 н. и 9 з.п. ф-лы, 3 табл., 8 пр.

Реферат

Настоящее изобретение относится к полипропилену для пенопласта и к пенопласту, содержащему полипропилен, а также к способу получения полипропилена и пенопласта.

Предшествующий уровень техники

В общем и целом, полиэтилен пользуется успехом в области пенопластов, поскольку условия высокого давления приводят к длинноцепочечной разветвленности, в результате чего полиэтилены характеризуются высокой прочностью расплава при достаточно хорошей обрабатываемости. Тем не менее, полиэтилены обладают различными недостатками, и их применение строго ограничено. Полипропилен обладает весьма привлекательными свойствами, такими как высокий модуль упругости, прочность при растяжении, жесткость и термостойкость. Тем не менее, линейная структура приводит к слабой обрабатываемости, что делает линейный полипропилен неподходящим для многочисленных применений. Следовательно, полипропилен для таких применений, как в пенопластах, получают в условиях, приводящих в результате к длинноцепочечной разветвленности (ДЦР).

Вспененные термопласты обладают ячеистой структурой, образующейся посредством вспенивания порообразующего агента. Пористая структура обеспечивает уникальные свойства, позволяющие применять вспененные полимеры для различных промышленных областей применения. Благодаря указанным выше уникальным свойствам и низкой стоимости материала пенополипропилены считают заменителем других вспененных термопластов в промышленных применениях. В частности, ожидают, что они достигают высокой жесткости по сравнению с другими полиолефинами, более высокой прочности, чем полиэтилен, и лучшей ударной прочностью, чем полистирол. Кроме того, полипропилен обеспечивает более высокий диапазон рабочей температуры и хорошую температурную стабильность. Тем не менее, полипропилен страдает рядом серьезных недостатков, ограничивающих его применение для получения пенопластов. В частности, многие полипропилены имеют низкую прочность расплава и/или низкую растяжимость расплава.

Полипропилены, подходящие для пенопласта, были объектом различных исследований в прошлом. Для применения в пенопластах требуется высокая прочность расплава и, в то же время, хорошие свойства текучести. Традиционные и хорошо известные концепции для частичного преодоления этих недостатков состоят в следующем: в использовании излучения высокой энергии, в обработке пероксидом, в обработке смесями мономер/пероксид и в твердофазной обработке путем обработки гомо- или сополимера полипропилена пероксидом в присутствии диенов.

Тем не менее, результатом всех этих обработок являются различные недостатки. Например, обработка пероксидом в присутствии диенов приводит к образованию гелей. Что даже хуже, образование гелей обычно возрастает, когда скорость шнека экструдера достигает желаемых промышленных диапазонов. Другие способы приводят в результате к нежелательно высокому сшиванию, ограничивающему практическую применимость полипропиленов для пенопласта.

Образование гелей, отражающееся содержанием веществ, нерастворимых в горячем ксилоле (XHU; от англ. "xylene hot unsolubles"), обычно приводит в результате к нежелательно низкой прочности расплава, например, отражающейся в значениях F200 (сН). Данная проблема имеет высокую практическую значимость, поскольку полное отсутствие образования геля не может быть достигнуто в промышленном масштабе, характеризующемся относительно высокими скоростями шнека экструдера.

Следовательно, все еще существует необходимость в альтернативных или усовершенствованных полимерных композициях пропилена, подходящих для пенопласта. Кроме того, существует необходимость в полимерных композициях пропилена, подходящих для пенопласта, обладающих высокой прочностью расплава, а также одновременно низким содержанием геля при экструзии при высокой скорости шнека. В частности, существует необходимость в полипропиленовой полимерной композиции, обладающей высокой прочностью расплава, например, отражающейся значением F200 (сН), даже при содержании малых количеств геля.

Краткое изложение сущности изобретения

Настоящее изобретение основано на обнаружении того, что вышеописанной цели можно достичь, подвергая полипропилен, полученный в присутствии металлоценового катализатора, послереакторной обработке пероксидом в присутствии по меньшей мере одного сопряженного или не сопряженного, линейного или разветвленного диена, содержащего от 4 до 20 атомов углерода.

Таким образом, в настоящем изобретении предложена полипропиленовая композиция, содержащая полипропиленовый базовый полимер, где полипропиленовая композиция имеет:

- содержание XHU, как определено в методическом разделе, составляющее менее 1,25 масс.%;

- прочность расплава F30, составляющую по меньшей мере 30 сН, определенную в испытании Rheotens при 200°C; и

- растяжимость расплава v30, составляющую по меньшей мере 200 м/с, определенную в испытании Rheotens при 200°C.

Кроме того, настоящее изобретение относится к способу получения полипропиленовой композиции, имеющей:

- содержание XHU, как определено в методическом разделе, составляющее менее 1,25 масс.%;

- прочность расплава F30, составляющую по меньшей мере 30 сН, определенную в испытании Rheotens при 200°C; и

- растяжимость расплава v30, составляющую по меньшей мере 200 м/с, определенную в испытании Rheotens при 200°C;

при котором промежуточный полипропилен, полученный с помощью асимметрического катализатора, имеющий ПТР (2,16 кг, 230°C, ISO 1133), составляющий от 0,5 до 2,5 г/10 мин, смешивают с пероксидом и с сопряженным или не сопряженным, линейным или разветвленным диеном при температуре, составляющей от 20 до 90°C, в течение по меньшей мере 2 минут с образованием предварительно смешанного материала; и указанный предварительно смешанный материал смешивают в расплаве в устройстве для смешения в расплаве, при температуре барабана, находящейся в диапазоне от 180 до 300°C.

Кроме того, настоящее изобретение относится к полипропиленовой композиции, имеющей ПТР (2,16 кг, 230°C, ISO 1133), составляющий от 1,0 до 5,0 г/10 мин, содержащей полипропиленовый базовый полимер, где полипропиленовый базовый полимер может быть получен путем получения промежуточного полипропилена, имеющего ПТР (2,16 кг, 230°C, ISO 1133), составляющий от 0,5 до 2,5 г/10 мин, в присутствии асимметрического катализатора; смешивания этого промежуточного полипропилена с пероксидом и с сопряженным или не сопряженным, линейным или разветвленным диеном при температуре, составляющей от 20 до 90°C, в течение по меньшей мере 2 минут с образованием предварительно смешанного материала; смешивание в расплаве этого предварительно смешанного материала в устройстве для смешения в расплаве при температуре барабана, находящейся в диапазоне от 180 до 300°C, причем, устройство для смешения в расплаве включает питающую зону, замесочную зону и зону мундштука, причем, исходную температуру барабана Т1 поддерживают в питающей зоне, температуру Т2 барабана поддерживают в замесочной зоне, и температуру Т3 мундштука экструдера поддерживают в зоне мундштука, где температуры барабана Т1, Т2 и Т3 удовлетворяют следующему отношению:

Т1<Т3<Т2.

Еще в одном другом аспекте настоящее изобретение относится к пенопласту, содержащему полипропиленовую композицию согласно настоящему изобретению.

Кроме того, настоящее изобретение относится к применению полипропиленовой композиции для изготовления вспененных изделий.

Определения

Термин "полипропиленовая композиция", используемый в настоящем описании, означает композиции, состоящие из полипропиленового базового полимера с длинноцепочечной разветвленностью в количестве, составляющем по меньшей мере 96 масс.%, и добавок в количестве, составляющем вплоть до 4 масс.%, по отношению к суммарной полипропиленовой композиции.

Термин "полипропиленовый базовый полимер", как используют в настоящем описании, означает совокупность всех полипропиленовых полимеров в композиции.

Термин "промежуточный полипропилен" означает полипропилен, используемый в качестве промежуточного исходного материала для получения полипропиленового базового полимера.

Термин "полипропиленовый базовый полимер с длинноцепочечной разветвленностью", как используют в настоящем описании, означает полипропиленовые полимеры с длинноцепочечной разветвленностью, содержащие соединительные звенья.

Термин "полипропиленовый полимер" включает гомополимеры полипропилена и сополимеры полипропилена, имеющие содержание сомономера, составляющее менее 5 моль %.

Соединительные звенья представляют собой звенья, образованные из сопряженных или не сопряженных, линейных или разветвленных диенов, содержащих от 4 до 20 атомов углерода.

Соединительные звенья по сущности их определения не вносят вклад в содержание сомономера, то есть, содержание сомономера, составляющее менее 5 моль %, относится к количеству сомономеров, отличающихся от пропилена, без учета количества структурных звеньев, образованных из сопряженных или не сопряженных, линейных или разветвленных диенов, содержащих от 4 до 20 атомов углерода. Иными словами, полипропилен с длинноцепочечной разветвленностью, содержащий мономеры, отличающиеся от пропилена, только в качестве соединительных звеньев, рассматривают как гомополимер полипропилена.

"Полипропиленовый базовый полимер с длинноцепочечной разветвленностью" представляет собой монофазный полимер.

Монофазный полимер означает полимер, который, подвергнутый ДСК (дифференциальной сканирующей калориметрии), имеет только одно значение Tg.

Катализатор означает металлоорганическое соединение, содержащее реакционный центр полимеризации.

Система катализаторов означает смесь катализатора, необязательного сокатализатора и необязательной подложки.

"Полипропилен, образованный с помощью асимметрического катализатора", означает полипропилен, полученный в присутствии асимметрического катализатора.

Подробное описание изобретения

Если явным образом не указано противоположное, в последующем описании описаны предпочтительные признаки всех воплощений согласно настоящему изобретению.

Кроме того, любая комбинация предпочтительных признаков, описанных ниже, также находится в пределах объема настоящего изобретения.

Настоящее изобретение обладает несколькими уникальными преимуществами. Содержание геля XHU полипропиленовых композиций по изобретению является относительно низким даже в том случае, когда полипропиленовую композицию экструдируют при высокой скорости. Кроме того, неожиданно обнаружено, что уникальная структура полипропиленовой композиции обеспечивает прочность расплава F200, независимую от уровня геля XHU, на протяжении диапазона, полученного в результате 0,10-0,30 масс.% XHU.

Таким образом, настоящее изобретение позволяет преодолеть зависимость прочности расплава от содержания геля, что отражено значениями F200 и XHU. Это обеспечивает коммерчески привлекательную производительность за счет возможных высоких скоростей шнека экструдера.

Полипропиленовый базовый полимер согласно настоящему изобретению представляет собой либо гомополимер полипропилена, либо сополимер полипропилена, имеющий содержание сомономера, составляющее менее 5 моль% по отношению к общему сополимеру полипропилена. Сополимер полипропилена, имеющий содержание сомономера, составляющее менее 5 моль%, обычно представляет собой статистический сополимер полипропилена.

Предпочтительно, чтобы полипропиленовый базовый полимер представлял собой гомополимер.

Тем не менее, если полипропиленовый базовый полимер представляет собой сополимер полипропилена, содержание сомономера предпочтительно составляет ниже 4 моль%, более предпочтительно ниже 2 моль% и наиболее предпочтительно ниже 1 моль%.

Сомономер (сомономеры), если он(и) присутствует, предпочтительно выбран(ы) из группы этилена и альфа-олефинов, более предпочтительно этилена и С4-С12 альфа-олефинов, наиболее предпочтительно из этилена или бутена.

Полипропиленовая композиция согласно настоящему изобретению предпочтительно имеет ПТР (2,16 кг, 230°C, ISO 1133), составляющий от 1,0 до 5,0 г/10 мин, более предпочтительно от 1,2 до 4,0 г/10 мин, наиболее предпочтительно от 1,5 до 3,5 г/10 мин.

Полипропиленовая композиция может содержать добавки в количестве, составляющем вплоть до 4 масс.%.

Добавки предпочтительно выбраны из группы модификаторов и стабилизаторов, антистатических агентов, смазывающих агентов, нуклеирующих агентов, инициаторов образования пены и пигментов, а также их комбинаций. В частности, такие добавки включают первичные антиоксиданты, такие как стерически затрудненные фенолы, и вторичные антиоксиданты, такие как фосфиты, УФ-стабилизаторы, такие как стерически затрудненные амины, раскислители, пигмент, α-нуклеирующие агенты, такие как 2,2′-метилен-бис-(4,6-ди-трет-бутилфенил)фосфат, или β-нуклеирующие агенты, такие как пимелат кальция, антистатические агенты, такие как глицеринмоностеарат, добавки, понижающие трение, такие как олеамид, и инициаторов образования пены, такие как тальк.

Добавки можно включать в течение процесса полимеризации или после полимеризации путем смешения в расплаве.

Тем не менее, предпочтительно, чтобы модификаторы не снижали температуру плавления композиции.

Особенно предпочтительно, чтобы полипропиленовая композиция согласно настоящему изобретению не содержала ПЭНП (полиэтилен низкой плотности), распознаваемый по отсутствию каких-либо точек плавления, составляющих ниже 135°C при ДСК.

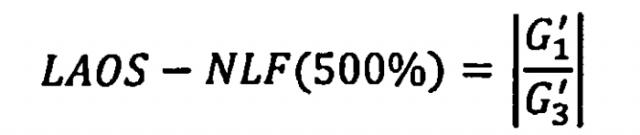

Очень чувствительным и, в то же время, простым способом характеризации, обычно используемым в научной литературе, является пульсирующий сдвиг большой амплитуды (LAOS; от англ. "large amplitude oscillatory shear"). При данном способе прилагают одночастотное возбуждение и анализируют ответ крутящего момента. Нелинейный ответ создает механические высшие гармоники при (3, 5, 7, …). Анализ Фурье-преобразования дает возможность выделить интенсивности и фазы. Поскольку интенсивность высших гармоник быстро снижается, что может привести к очень низким значениям 5й и более высоких гармоник, отношение

,

в котором G 1 ' представляет собой коэффициент Фурье первого порядка,

G 3 ' представляет собой коэффициент Фурье третьего порядка,

где оба коэффициента вычисляют на основании измерения, проведенного при 500% деформации, обеспечивает наиболее надежную характеризацию структуры полимера.

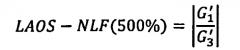

Предпочтительно полипропиленовая композиция согласно настоящему изобретению имеет ПТР (2,16 кг, 230°C, ISO 1133), составляющий по меньшей мере 1,0 г/10 мин, и отношение LAOS-NLF (нелинейный коэффициент; от англ. "Non-Linear Factor") (500%), составляющее по меньшей мере 7,0, определенное следующим образом:

в котором G 1 ' представляет собой коэффициент Фурье первого порядка,

G 3 ' представляет собой коэффициент Фурье третьего порядка,

где оба коэффициента вычисляют на основании измерения, проведенного при 500% деформации.

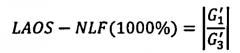

Более предпочтительно полипропиленовая композиция согласно настоящему изобретению имеет ПТР (2,16 кг, 230°C, ISO 1133), составляющий по меньшей мере 1,0 г/10 мин, и отношение LAOS-NLF (500%), составляющее по меньшей мере 5,7, определенное следующим образом:

в котором G 1 ' представляет собой коэффициент Фурье первого порядка,

G 3 ' представляет собой коэффициент Фурье третьего порядка,

где оба коэффициента вычисляют на основании измерения, проведенного при 1000% деформации.

Полипропиленовый базовый полимер присутствует в количестве, составляющем по меньшей мере 96 масс.%, предпочтительно по меньшей мере 97 масс.% и наиболее предпочтительно по меньшей мере 98 масс.% по отношению к суммарной полипропиленовой композиции. Наиболее предпочтительно полипропиленовая композиция состоит из полипропиленового базового полимера и добавок. Предпочтительно добавки выбраны из антиоксидантов, акцепторов кислотных групп, УФ-стабилизаторов, нуклеирующих агентов, добавок, понижающих трение, антистатических агентов, пигментов и их комбинаций.

Полипропиленовая композиция согласно настоящему изобретению характеризуется полимерной структурой, в основном, ответственной за преимущества настоящего изобретения, в частности, природой длинноцепочечной разветвленности, которая может быть выражена с помощью коэффициента деформационного упрочнения SHF (от англ. "strain hardening factor"), определяемого с помощью следующего уравнения:

,

где

η+ E (t, έ) представляет собой вязкость при одноосном растяжении; и

η+ LVE (t) представляет собой трехкратную зависимую от времени вязкость при сдвиге n+(t) в линейном диапазоне деформации. Определение линейного вязкоупругого контура при удлинении η+ LVE (t) основано на IRIS Rheo Hub 2008 и требует вычисления дискретного спектра времени релаксации на основании данных модуля накопления и модуля потерь (G′, G″ (ω)). Подробное описание данного способа можно найти в экспериментальном разделе. Коэффициент деформационного упрочнения, в основном, отражает степень "дисперсии" (гетерогенности) разветвлений относительно полимерного каркаса. Во-вторых, коэффициент деформационного упрочнения также дает информацию о степени разветвленности.

Полипропиленовая композиция согласно настоящему изобретению предпочтительно имеет коэффициент деформационного упрочнения (SHF), составляющий от 6,0 до 12,0, предпочтительно от 6,3 до 11,0, более предпочтительно от 6,4 до 10,5 и наиболее предпочтительно от 6,5 до 10,0, измеренный при скорости деформирования, составляющей 3,0 с-1 и деформации Генки, составляющей 2,5.

Кроме того, полипропиленовая композиция согласно настоящему изобретению предпочтительно имеет коэффициент деформационного упрочнения (SHF), составляющий от 3,6 до 8,0, предпочтительно от 3,7 до 7,5, более предпочтительно от 3,8 до 7,0 и наиболее предпочтительно от 3,9 до 6,5, измеренный при скорости деформирования, составляющей 1,0 с-1 и деформации Генки, составляющей 2,0.

Понятно, что предпочтительные коэффициенты деформационного упрочнения (SHF), как упомянуто выше, могут быть представлены индивидуально, но также могут быть представлены в комбинации.

Еще одним способом характеризации структуры разветвленного полипропилена является измерение с помощью прибора Rheotens. Разветвленный полипропилен проявляет более высокую прочность расплава с возрастанием сдвигового усилия, прилагаемого к полимеру, как, например, в процессе экструзии из расплава. Это свойство хорошо известно как деформационное упрочнение. В тесте Rheotens свойство деформационного упрочнения полимеров анализируют с помощью прибора Rheotens (изделия фирмы Gottfert, Siemensstr. 2, 74711 Buchen, Germany), в котором нить расплава удлиняют путем вытягивания вниз с определенным ускорением. Регистрируют силу отвода F в зависимости от скорости вытягивания v. Метод испытания проводят при температуре, составляющей 23°C. Дополнительные подробности приведены в экспериментальном разделе.

Полипропиленовая композиция согласно настоящему изобретению, кроме того, предпочтительно имеет прочность расплава F30, составляющую от 31 до 60 сН, более предпочтительно от 32 до 50 сН и наиболее предпочтительно от 33 до 45 сН.

Растяжимость расплава v30 полипропиленовой композиции согласно настоящему изобретению предпочтительно находится в интервале от 200 до 350 мм/с, более предпочтительно в интервале от 215 до 300 мм/с и наиболее предпочтительно в интервале от 230 до 275 мм/с.

Оба качества, прочность расплава F30 и растяжимость расплава v30, определяют при 200°C в испытании на прочность расплава с помощью прибора Rheotens, как описано в экспериментальном разделе.

Полипропиленовая композиция согласно настоящему изобретению, кроме того, предпочтительно имеет прочность расплава F200, составляющую от 8 до 30 сН, более предпочтительно от 9 до 25 сН и наиболее предпочтительно от 15 до 23 сН.

Растяжимость расплава v200 предпочтительно находится в интервале от 220 до 370 мм/с, более предпочтительно в интервале от 240 до 320 мм/с и наиболее предпочтительно в интервале от 245 до 300 мм/с.

Оба количественных значения, прочность расплава F200 и растяжимость расплава v200, определяют при 200°C в испытании на прочность расплава с помощью прибора Rheotens, как описано в экспериментальном разделе.

Полипропиленовая композиция согласно настоящему изобретению предпочтительно имеет температуру плавления Tm, находящуюся в диапазоне от 135 до 165°C, более предпочтительно от 140 до 162°C и наиболее предпочтительно от 150 до 161°C. Высокие температуры плавления обеспечивают разработку материалов, способных выдерживать стерилизацию паром. Более высокие температуры плавления могут быть достигнуты за счет гомополимеров полипропилена и более высокой кристалличности.

Теперь неожиданно обнаружено, что для получения полипропиленовой композиции согласно настоящему изобретению можно использовать относительно простой и экономичный способ.

Таким образом, в настоящем изобретении предложен способ получения полипропиленовой композиции, при котором промежуточный полипропилен, полученный с помощью асимметрического катализатора, имеющий ПТР (2,16 кг, 230°C, ISO 1133), составляющий от 0,5 до 2,5 г/10 мин, смешивают с пероксидом и по меньшей мере с одним сопряженным или не сопряженным, линейным или разветвленным диеном при температуре, составляющей от 20 до 90°C, в течение по меньшей мере 2 минут с образованием предварительно смешанного материала; и это предварительно смешанный материал смешивают в расплаве в устройстве для смешения в расплаве при температуре барабана, находящейся в диапазоне от 180 до 300°C.

По меньшей мере один сопряженный или не сопряженный, линейный или разветвленный диен предпочтительно содержит от 4 до 20 атомов углерода, более предпочтительно от 4 до 10 атомов углерода. Предпочтительные диены включают изопрен, 2,3-диметилбутадиен, 1,3-пентадиен, 1,3-гексадиен, 1,4-октадиени бутадиен. Наиболее предпочтительный диен представляет собой бутадиен.

Если явным образом не указано противоположное, в приведенных ниже терминах "диен" означает диен, как определено выше.

Обычно в способе согласно изобретению используют не более трех различных диенов, предпочтительно один диен.

При способе согласно настоящему изобретению промежуточный полипропилен, полученный с помощью асимметрического катализатора, предпочтительно смешивают в присутствии от 0,3 до 1,0 массовых частей (мч) пероксида на 100 массовых частей промежуточного полипропилена, более предпочтительно в присутствии от 0,4 до 0,7 массовых частей (мч) пероксида на 100 массовых частей промежуточного полипропилена. Даже более предпочтительно промежуточный полипропилен, полученный с помощью асимметрического катализатора, смешивают в присутствии от 0,3 до 1,0 массовых частей (мч) трет-бутилпероксиизопропилкарбоната (CAS №2372-21-6) на 100 массовых частей промежуточного полипропилена, наиболее предпочтительно в присутствии от 0,4 до 0,7 массовых частей (мч) трет-бутилпероксиизопропилкарбоната (CAS №2372-21-6) на 100 массовых частей промежуточного полипропилена.

Трет-бутилпероксиизопропил карбонат (CAS №2372-21-6) имеется в продаже под названием Trigonox® BPIC-C75 (Akzo Nobel, NL) в виде 75% раствора в минеральных спиртах.

Даже более предпочтительно промежуточный полипропилен, полученный с помощью асимметрического катализатора, смешивают в присутствии диена при концентрации, составляющей от 0,3 до 2,0 массовых частей (мч) диена на 100 массовых частей промежуточного полипропилена; наиболее предпочтительно полипропиленовая композиция может быть получена путем предварительного смешивания в присутствии бутадиена при концентрации, составляющей от 0,3 до 2,0 массовых частей (мч) бутадиена на 100 массовых частей промежуточного полипропилена.

Понятно, что добавление диена и пероксида может быть достигнуто одновременно на стадии предварительного смешивания, либо может быть разделено на два добавления, первое добавление на стадии предварительного смешивания и второе добавление на стадии смешения в расплаве. Предпочтительно полное добавление диена и пероксида на стадии предварительного смешивания.

Диен предпочтительно добавляют и смешивают в форме маточной смеси композиции.

Промежуточный полипропилен может иметь ПТР (2,16 кг, 230°C, ISO 1133), предпочтительно составляющий от 0,5 до 1,5 г/10 мин, более предпочтительно от 0,7 до 1,3 г/10 мин.

Важно, чтобы весь процесс не включал висбрекинг, то есть действие на какой-либо промежуточный продукт обработки пероксидом в отсутствие диена, такого как бутадиен.

Промежуточный полипропилен предварительно смешивают с диеном и пероксидом в устройстве для смешивания порошков, таком как горизонтальный смеситель с лопастной мешалкой. Предварительное смешивание обычно проводят при температуре, составляющей от 20 до 90°C, предпочтительно его проводят при температуре порошка полимера, составляющей от 25 до 80°C, наиболее предпочтительно в диапазоне от 30 до 75°C. Время нахождения полимера на стадии предварительного смешивания обычно составляет по меньшей мере 2 мин, предпочтительно от 5 до 30 минут, более предпочтительно от 8 до 20 минут.

Затем предварительно смешанный материал смешивают в расплаве при температуре барабана, составляющей от 180 до 300°C, предпочтительно в устройстве для смешения в расплаве непрерывного действия, такого как одношнековый экструдер, двухшнековый экструдер, вращающийся в одном направлении, или смеситель. Температура барабана предпочтительно находится в диапазоне от 200 до 280°C.

Более предпочтительно устройство для смешения в расплаве включает питающую зону, замесочную зону и зону мундштука, и вдоль шнека устройства для смешения в расплаве поддерживают определенный температурный профиль, имеющий исходную температуру Т1 в питающей зоне, максимальную температуру Т2 в замесочной зоне и конечную температуру Т3 в зоне мундштука, причем все температуры определены как температуры барабана и удовлетворяют следующему отношению: Т3 больше Т1 и меньше Т2.

Температура барабана Т1 (в питающей зоне) предпочтительно находится в диапазоне от 180 до 210°C. Температура барабана Т2 (в замесочной зоне) предпочтительно находится в диапазоне от 280 до 300°C. Температура барабана Т3 (в зоне мундштука) предпочтительно находится в диапазоне от 260 до 290°C.

Скорость шнека устройства для смешения в расплаве предпочтительно регулируют в диапазоне от 150 до 800 оборотов в минуту (об/мин).

После стадии смешения в расплаве полученный в результате расплав полимера гранулируют либо в подводном грануляторе, либо после отвердевания одной или более чем одной нити в водяной бане в стренговом грануляторе.

Далее настоящее изобретение относится к полипропиленовой композиции, имеющей ПТР (2,16 кг, 230°C, ISO 1133), составляющий от 1,0 до 5,0 г/10 мин, содержащий полипропиленовый базовый полимер, который может быть получен путем:

получения промежуточного полипропилена, имеющего ПТР (2,16 кг, 230°C, ISO 1133), составляющий от 0,5 до 2,5 г/10 мин, в присутствии асимметрического катализатора;

смешивания промежуточного полипропилена с пероксидом и по меньшей мере с одним диеном при температуре, составляющей от 20 до 90°C, в течение по меньшей мере 2 минут с образованием предварительно смешанного материала;

смешения в расплаве предварительно смешанного материала в устройстве для смешения в расплаве при температуре барабана, находящейся в диапазоне от 180 до 300°C, где устройство для смешения в расплаве включает питающую зону, замесочную зону и зону мундштука экструдера, где исходную температуру барабана Т1 поддерживают в питающей зоне, температуру барабана Т2 поддерживают в замесочной зоне и температуру барабана Т3 мундштука экструдера поддерживают в зоне мундштука экструдера, причем, температуры барабана Т1, Т2 и Т3 удовлетворяют следующему отношению:

Т1<Т3<Т2.

В одном аспекте настоящего изобретения полипропиленовая композиция, содержащая полипропиленовый базовый полимер, которая может быть получена описанным выше способом, характеризуется содержанием XHU, составляющим менее 1,25 масс.%, и/или прочностью расплава F30, составляющей по меньшей мере 30 сН, определенной в испытании с помощью прибора Rheotens при 200°C, и/или растяжимостью расплава v30, составляющей по меньшей мере 200 м/с, определенной в испытании с помощью прибора Rheotens при 200°C.

Температура барабана Т1 (в питающей зоне) предпочтительно находится в диапазоне от 180 до 210°C. Температура барабана Т2 (в замесочной зоне) предпочтительно находится в диапазоне от 280 до 300°C. Температура барабана Т3 (в зоне мундштука экструдера) предпочтительно находится в диапазоне от 260 до 290°C.

Скорость шнека устройства для смешения в расплаве предпочтительно регулируют в диапазоне от 150 до 800 оборотов в минуту (об/мин).

По меньшей мере один сопряженный или не сопряженный, линейный или разветвленный диен предпочтительно содержит от 4 до 20 атомов углерода, более предпочтительно от 4 до 10 атомов углерода. Предпочтительные диены включат изопрен, 2,3-диметилбутадиен, 1,3-пентадиен, 1,3-гексадиен, 1,4-октадиен и бутадиен. Наиболее предпочтительный диен представляет собой бутадиен.

Если явным образом не указано противоположное, в приведенных ниже терминах "диен" означает диен, как определено выше.

Обычно в способе согласно изобретению используют не более трех различных диенов, предпочтительно один диен.

Полипропиленовая композиция согласно настоящему изобретению предпочтительно может быть получена путем предварительного смешивания в присутствии от 0,3 до 1,0 массовых частей (мч) пероксида на 100 массовых частей промежуточного полипропилена, более предпочтительно в присутствии от 0,4 до 0,7 массовых частей (мч) пероксида на 100 массовых частей промежуточного полипропилена. Даже более предпочтительно полипропиленовая композиция согласно настоящему изобретению может быть получена путем предварительного смешивания в присутствии от 0,3 до 1,0 массовых частей (мч) трет-бутилпероксиизопропилкарбоната (CAS №2372-21-6) на 100 массовых частей промежуточного полипропилена, наиболее предпочтительно от 0,4 до 0,7 массовых частей (мч) трет-бутилпероксиизопропил карбоната (CAS №2372-21-6) на 100 массовых частей промежуточного полипропилена.

Трет-бутилпероксиизопропилкарбонат (CAS №2372-21-6) имеется в продаже под названием Trigonox® BPIC-C75 (Akzo Nobel, NL) в виде 75% раствора в минеральных спиртах.

Даже более предпочтительно полипропиленовая композиция может быть получена путем предварительного смешивания в присутствии диена при концентрации, составляющей от 0,3 до 2,0 массовых частей (мч) диена на 100 массовых частей промежуточного полипропилена; наиболее предпочтительно полипропиленовая композиция может быть получена путем предварительного смешивания в присутствии бутадиена при концентрации, составляющей от 0,3 до 2,0 массовых частей (мч) бутадиена на 100 массовых частей промежуточного полипропилена.

Понятно, что добавление диена и пероксида может быть достигнуто одновременно на стадии предварительного смешивания, либо может быть разделено на два добавления, первое добавление на стадии предварительного смешивания и второе добавление на стадии смешения в расплаве. Предпочтительно полное добавление диена и пероксида на стадии предварительного смешивания.

Диен предпочтительно добавляют и смешивают в форме маточной смеси композиции.

Промежуточный полипропилен предварительно смешивают с диеном и пероксидом в устройстве для смешивания порошков, таком как горизонтальный смеситель с лопастной мешалкой. Предварительное смешивание обычно проводят при температуре, составляющей от 20 до 90°C, предпочтительно его проводят при температуре порошка полимера, составляющей от 25 до 80°C, наиболее предпочтительно в диапазоне от 30 до 75°C. Время нахождения полимера на стадии предварительного смешивания обычно составляет по меньшей мере 2 мин, предпочтительно от 5 до 30 минут, более предпочтительно от 8 до 20 минут.

Промежуточный полипропилен предпочтительно имеет пространственную инверсию 2-1 выше 0,1 моль %, более предпочтительно выше 0,2 моль % и наиболее предпочтительно выше 0,3 моль % при измерении с помощью 13С-ЯМР согласно методологии, описанной J.C. Randall в статье "Polymer sequence determination: 13C NMR method", Academic Press 1977. Содержание пространственных инверсий вычисляют на основании относительных концентраций последовательностей S(альфа, бета) + S(бета, бета) метилена. Дополнительные подробности приведены в экспериментальном разделе. На пространственную инверсию может влиять, в основном, модификация катализатора.

Промежуточный полипропилен предпочтительно имеет ПТР (2,16 кг, 230°C, ISO 1133), составляющий от 0,5 до 1,5 г/10 мин, более предпочтительно от 0,7 до 1,3 г/10 мин.

Важно, чтобы весь процесс не включал висбрекинг, то есть действие на какой-либо промежуточный продукт обработки пероксидом в отсутствие диена, такого как бутадиен.

Промежуточный полипропилен согласно всем воплощениям настоящего изобретения предпочтительно может быть получен с помощью системы катализаторов, включающей асимметрический металлоценовый катализатор. Согласно одному конкретному воплощению система катализаторов имеет пористость, составляющую менее 1,40 мл/г, более предпочтительно менее 1,30 мл/г и наиболее предпочтительно менее 1,00 мл/г. Пористость измеряют в соответствии со стандартом DIN 66135 (N2). В другом предпочтительном воплощении пористость составляет ниже предела обнаружения при определении способом, применяемым в соответствии со стандартом DIN 66135.

Система катализаторов может дополнительно включать активатор в качестве сокатализатора, как описано в документе WO 03/051934, включенном в настоящее описание посредством ссылки.

Асимметрический металлоценовый катализатор согласно данному изобретению представляет собой катализатор, содержащий по меньшей мере два органических лиганда, которые различаются по своей химической структуре.

Кроме того, предпочтительно, чтобы система катализаторов имела площадь поверхности, составляющую менее 25 м2/г, еще более предпочтительно менее 20 м2/г, еще более предпочтительно менее 15 м2/г, еще более предпочтительно менее 10 м2/г и наиболее предпочтительно менее 5 м2/г. Площадь поверхности согласно данному изобретению измеряют согласно ISO 9277 (N2).

В частности, предпочтительно, чтобы каталитическая система согласно данному изобретению включала асимметрический катализатор, то есть катализатор, как определено ниже. В конкретном воплощении пористость каталитической системы не обнаружима при применении способа согласно стандарту DIN 66135 (N2) и имеет площадь поверхности, измеренную согласно ISO 9277 (N2), менее 5 м2/г.

Предпочтительно применяемый асимметрический катализатор включает металлоорганическое соединение переходного металла группы 3-10 Периодической таблицы (ИЮПАК) или группы актиноидов или лантаноидов.

Более предпочтительно асимметрический катализатор представляет собой соединение переходного металла, имеющее формулу (I):

,

в котором

M представляет собой переходный металл группы 3-10 Периодической таблицы (ИЮПАК) или группы актиноидов или лантаноидов,

каждый X независимо представляет собой одновалентный анионный лиганд, такой как σ-лиганд,

каждый L независимо представляет собой органический лиганд, координированный с M,

R представляет собой мости