Эмульсионный тампонажный раствор на углеводородной основе

Иллюстрации

Показать всеИзобретение относится к составу тампонажного раствора.Тампонажный раствор, содержит 46,0-75,0 мас.% вяжущего материала, в качестве которого используется портландцемент тампонажный класса G, или цементная смесь ЦС БТРУО “Микро”, или смесь глиноземистого цемента ГЦ-40 и микроцемента ЦС БТРУО “Микро” в массовом соотношении 3:7, или смесь глиноземистого цемента ГЦ-40 и портландцемента ПЦТ 50 в массовом соотношении 1:4; 1,0-4,0 мас.% ПАВ, в качестве которого используется смесь эмульгатора МР-150 с алкилбензосульфонатом кальция и эмульгатором ОП-4 в массовом соотношении, равном 1:4:9; или смесь эмульгатора МР-150 с алкилбензосульфонатом кальция, гидрофобизатором АБР и нефтенолом ВКС-Н в массовом соотношении, равном 4:4:3:3; 9,0-27,0 мас.% дизельного топлива; 0,0-0,5 мас.% хлористого кальция; 0,0-2,0 мас.% микрокремнезема конденсированного МК-85 и пресную воду - остальное. Технический результат- повышение текучести, снижение водоотдачи, повышение прочности и долговечности цементного камня. 2 табл.

Реферат

Изобретение относится к нефтегазодобывающей промышленности, в частности к ремонту и креплению скважин, и может быть использовано при ремонтно-изоляционных работах в скважинах, для изоляции посторонних флюидов и газопереточных каналов в цементном кольце за эксплуатационной колонной, а также для крепления скважин.

Известен тампонажный раствор [1 - аналог], включающий, мас.%:

| Портландцемент тампонажный | 50,0-70,0 |

| Дизельное топливо | 10,3-20,3 |

| Эмультал | 0,4-1,0 |

| Вода | Остальное |

Недостатками известного тампонажного раствора является:

1. Низкая прочность цементного камня.

2. Высокий показатель водоотдачи.

3. Сложность управления сроками схватывания.

4. Высокая вязкость.

5. Низкое качество камня при низких пластовых температурах.

Наиболее близким к предполагаемому техническому решению является тампонажный раствор [2 - прототип], включающий, мас.%:

| Портландцемент | 60,0-70,0 |

| Дизельное топливо | 10,0-20,0 |

| Эмультал | 0,1-1,0 |

| Сульфонол | 0,06-0,15 |

| Изобутиловый спирт | 0,1-0,25 |

| Хлористый кальций | 0,01-0,025 |

| Вода | Остальное |

Недостатками известного тампонажного раствора являются:

1. Низкая прочность цементного камня.

2. Высокий показатель водоотдачи.

3. Сложность управления сроками схватывания.

Приведенные недостатки приводят к проблемам при закачках состава в скважину и снижению эффективности его применения.

При создании изобретения решалась задача получения тампонажного раствора с высоким уровнем технологических свойств: низкой водоотдачей, высокой текучестью, регулируемыми сроками схватывания в широком диапазоне температур, высокой прочностью и долговечностью цементного камня.

Результат достигается тем, что состав содержит цемент различных марок и комплекс поверхностно-активных веществ (ПАВ), в т.ч.: эмульгатор MP, гидрофобизатор АБР, нефтенол ВКС-Н, алкилбензосульфонат кальция АБСК, эмульгатор ОП-4, соотношением концентраций которых можно регулировать свойства жидкости затворения цемента - обратной эмульсии.

Признаки изобретения

Признаками изобретения эмульсионного тампонажного раствора на углеводородной основе являются:

1. Вяжущий материал

2. Портландцемент тампонажный ПЦТ 50

3. Портландцемент тампонажный класса G

4. Цементная смесь ЦС БТРУО «Микро»

5. Глиноземистый цемент ГЦ-40

6. Смесь портландцемента ПЦТ 50 и глиноземистого цемента ГЦ-40 в массовом соотношении 1:4

7. Смесь глиноземистого цемента ГЦ-40 и микроцемента тампонажного ЦС БТРУО «Микро» в массовом соотношении 3:7

8. Поверхностно-активные вещества

9. Эмульгатор MP

10. Гидрофобизатор АБР

11. Нефтенол ВКС-Н

12. Алкилбензосульфонат кальция АБС-Са

13. Эмульгатор ОП-4

14. Минеральные соли

15. Хлористый кальций

16. Микрокремнезем конденсированный МК-85

17. Дизельное топливо

18. Пресная вода

Признаки: 1, 2, 5, 8, 14, 15, 17, 18 - являются общими с прототипом, а признаки: 3, 4, 6, 7, 9-13, 16 - являются существенным отличием от прототипа.

Сущность изобретения

Предлагаемый тампонажный раствор содержит вяжущий материал, ПАВ, дизельное топливо, пресную воду и может содержать хлористый кальций, при этом в качестве вяжущего материала используется портландцемент тампонажный класса G, или цементная смесь ЦС БТРУО «Микро», или смесь глиноземистого цемента ГЦ-40 и микроцемента ЦС БТРУО «Микро» в массовом соотношении 3:7, или смесь портландцемента ПЦТ 50 и глиноземистого цемента ГЦ-40 в массовом соотношении 1:4; а в качестве ПАВ применяется смесь эмульгатора MP-150 с алкилбензосульфонатом кальция и эмульгатором ОП-4 в массовом соотношении, равном 1:4:9; или смесь эмульгатора MP-150 с алкилбензосульфонатом кальция, гидрофобизатором АБР и нефтенолом ВКС-Н в массовом соотношении, равном 4:4:3:3, и дополнительно может содержать микрокремнезем конденсированный МК-85 при следующем соотношении компонентов, мас.%:

Вяжущий материал:

| Портландцемент тампонажный класса G, | |

| или цементная смесь ЦС БТРУО «Микро», | |

| или смесь глиноземистого цемента ГЦ-40 и микроцемента | |

| ЦС БТРУО «Микро» в массовом соотношении 3:7, | |

| или смесь портландцемента ПЦТ 50 и глиноземистого | |

| цемента ГЦ-40 в массовом соотношении 1:4 | 46,0-75,0 |

ПАВ:

| Смесь эмульгатора MP-150 с алкилбензосульфонатом | |

| кальция и эмульгатором ОП-4 в массовом | |

| соотношении, равном 1:4:9; | |

| или смесь эмульгатора MP-150 с алкилбензосульфонатом | |

| кальция, гидрофобизатором АБР и нефтенолом | |

| КС-Н в массовом соотношении, равном 4:4:3:3 | 1,0-4,0 |

| Дизельное топливо | 9,0-27,0 |

| Микрокремнезем | 0,0-2,0 |

| Хлористый кальций | 0,0-0,5 |

| Пресная вода | Остальное |

Для приготовления тампонажного раствора в экспериментах использовались следующие материалы и реагенты:

- Тампонажный портландцемент ПЦТ 50 и ПЦТ класса G по ГОСТ 1581-96.

- Глиноземистый цемент ГЦ-40 по ГОСТ 969-91.

- Цементная смесь «ЦС БТРУО» марки «Микро» выпускается ЗАО «Х-меко-ГАНГ» по ТУ 2458-066-54651030-2010, представляют собой смесь цементного клинкера и минеральных добавок, характеризующаяся удельной поверхностью не менее 900,0 м2/кг.

- Эмульгатор MP марки 150 выпускается ЗАО «Химеко-ГАНГ» по ТУ 2458-097-17197708-2005, представляет собой углеводородный раствор сложных эфиров олеиновой, линолевой, линоленовой кислот, а также смоляных кислот и триэтаноламина.

- Алкилбензосульфонат кальция (сульфонол кальциевый) выпускается по ТУ 2421-011-56856807-2002, представляет собой вязкую жидкость от светло-желтого до темно-коричневого цвета. Массовая доля активного вещества 70%.

- Эмульгатор ОП-4 выпускается по ТУ 6-02-997-90, представляет собой поверхностно-активное вещество на основе оксиэтилированных алкилфенолов со степенью оксиэтилирования, равной четырем.

- Нефтенол ВКС-Н выпускается ЗАО «Химеко-ГАНГ» по ТУ 2483-025-54651030-2008, представляет собой смесь анионоактивных и неионогенных поверхностно-активных веществ на основе оксиэтилированных алкилфенолов и водного раствора неорганических солей.

- Гидрофобизатор АБР марки 40 выпускается ЗАО «Химеко-ГАНГ» по ТУ 2483-081-17197708-2003, представляет собой углеводородный раствор продуктов конденсации жирных кислот с аминами и используется в виде 20%, 40% и 80%-ной концентрации в углеводородных растворителях.

- Дизельное топливо по ГОСТ 52368-2005.

- Микрокремнезем конденсированный неуплотненный МК-85, выпускается по ТУ 5743-048-02495332-96, представляет собой ультрадисперсный порошкообразный материал, состоящий из частиц сферической формы, получаемый в процессе газоочистки печей при производстве кремнийсодержащих сплавов. Основным компонентом материала является диоксид кремния аморфной модификации.

- Хлористый кальций (хлорид кальция CaCl2) выпускается по ГОСТ 450-77.

- Вода пресная, питьевая по ГОСТ 2874-82.

Понижение количества вяжущего материала в эмульсионном тампонажном растворе приводит к снижению прочности цементного камня. Повышение к увеличению вязкости тампонажного раствора и уменьшению сроков схватывания.

Меньшее количество ПАВ приводит к снижению стабильности системы, большее - к ухудшению механических свойств камня и увеличению сроков схватывания.

Снижение содержания дизельного топлива в среде приводит к увеличению вязкости тампонажного раствора, повышение - к ухудшению механических свойств камня.

Добавление микрокременезема увеличивает прочность цементного камня. Повышение количества микрокременезема приводит к увеличению вязкости тампонажного раствора и сокращению сроков схватывания.

Добавление хлористого кальция ускоряет сроки схватывания тампонажного раствора. Повышение количества хлористого кальция приводит к увеличению вязкости тампонажного раствора.

Ниже представлены примеры приготовления тампонажных составов в лабораторных условиях.

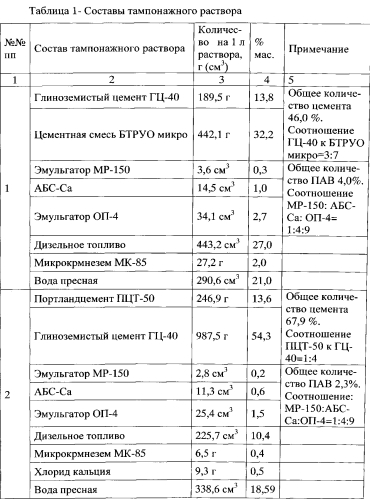

В табл. 1 приведены составы согласно изобретению.

Пример (состав №2 из табл. 1) приготовления 500 мл эмульсионного тампонажного раствора на углеводородной основе в лабораторных условиях. В металлический стакан наливают 112,9 мл дизельного топлива и при перемешивании на 500 об/мин на лопастной мешалке добавляют 1,4 мл эмульгатора MP 150, 5,6 мл алкилбензосульфоната кальция, 12,7 мл эмульгатора ОП-4. Затем повышают частоту до 1000 об/мин и перемешивают 1-3 мин. В чистом стакане при перемешивании растворяют 4,7 г хлорида кальция в 169,3 мл воды. Увеличивают частоту до 2000 об/мин и маленькой струей приливают соленую воду к дизельному топливу с ПАВ и перемешивают в течение 1-2 мин. Затем производят диспергирование эмульсии на высокооборотистой мешалке при 8000-12000 об/мин в течение 5-10 мин. Затем в эмульсию при 1000-2000 об/мин на лопастной мешалке постепенно вводят 3,2 г микрокрмнезема МК-85. Далее постепенно вводят 123,4 г портландцемента ПЦТ-50 и 493,7 г глиноземистого цемента ГЦ-40. Перемешивают в течение 3-5 мин при 1000-2000 об/мин. Раствор готов к лабораторным испытаниям. Составы 1, 3, 4 из табл. 1 и состав по прототипу (5) приготавливались аналогично.

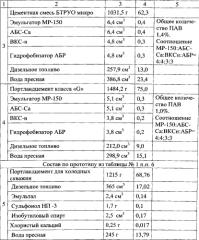

Определение основных свойств тампонажных растворов и камней проводили в соответствии с международным стандартом ISO 10426-2 (спецификация 10А API). Плотность тампонажного раствора определяли при помощи рычажных весов для буровых и тампонажных растворов FANN 140. Пластическую вязкость и динамическое напряжение сдвига определяли с помощью ротационного вискозиметра FANN 35SA. Водоотдачу раствора определяли на тестере Chandler Engineering М 7120. Время загустевания раствора определяли на консистометре Chandler Engineering М 7222. Прочность на сжатие цементного камня определяли на гидравлическом прессе ПГМ 500 МГ-4. Результаты исследований представлены в табл. 2.

Как следует из таблицы 2, предлагаемый состав обладает более высокими эксплуатационными свойствами: низкой водоотдачей, высокой текучестью, регулируемыми сроками схватывания в широком диапазоне температур, высокой прочностью и долговечностью цементного камня.

Список литературы

1. ГКСМ СССР по делам изобретений и открытий Авторское свидетельство на изобретение «Тампонажный раствор» №529134 от 28 мая 1976 г., по заявке №2160008 с приоритетом от 25 июля 1975 г. Авторы: Мухин Л.К., Оголихин Э.А., Шмавонянц В.Ш., Липкес М.И., Касьянов М.Н.

2. ГК СССР по делам изобретений и открытий Авторское свидетельство на изобретение «Тампонажный раствор» №1263817 от 15 июня 1986 г., по заявке №3829476 с приоритетом от 16 октября 1984 г. Авторы: Мухин Л.К., Щавелев Н.И., Прохоров О.В., Дудыкина Н.В.

Тампонажный раствор содержит вяжущий материал, ПАВ, дизельное топливо, пресную воду и может содержать хлористый кальций, отличающийся тем, что в качестве вяжущего материала используется портландцемент тампонажный класса G, или цементная смесь ЦС БТРУО «Микро», или смесь глиноземистого цемента ГЦ-40 и микроцемента ЦС БТРУО «Микро» в массовом соотношении 3:7, или смесь портландцемента ПЦТ 50 и глиноземистого цемента ГЦ-40 в массовом соотношении 1:4; а в качестве ПАВ применяется смесь эмульгатора MP-150 с алкилбензосульфонатом кальция и эмульгатором ОП-4 в массовом соотношении, равном 1:4:9; или смесь эмульгатора МР-150 с алкилбензосульфонатом кальция, гидрофобизатором АБР и нефтенолом ВКС-Н в массовом соотношении, равном 4:4:3:3, и дополнительно может содержать микрокремнезем конденсированный МК-85 при следующем соотношении компонентов, мас.%:Вяжущий материал:

| Портландцемент тампонажный класса G, | |

| или цементная смесь ЦС БТРУО «Микро», | |

| или смесь глиноземистого цемента ГЦ-40 и | |

| микроцемента ЦС БТРУО «Микро» в массовом | |

| соотношении 3:7, | |

| или смесь портландцемента ПЦТ 50 и | |

| глиноземистого цемента ГЦ-40 в массовом | |

| соотношении 1:4 | 46,0-75,0 |

| Смесь эмульгатора МР-150 с | |

| алкилбензосульфонатом кальция и эмульгатором | |

| ОП-4 в массовом соотношении, равном 1:4:9; | |

| или смесь эмульгатора MP-150 с | |

| алкилбензосульфонатом кальция, | |

| гидрофобизатором АБР и нефтенолом ВКС-Н в | |

| массовом соотношении, равном 4:4:3:3 | 1,0-4,0 |

| Дизельное топливо | 9,0-27,0 |

| Микрокремнезем | 0,0-2,0 |

| Хлористый кальций | 0,0-0,5 |

| Пресная вода | Остальное |