Устройство и способ получения импульсов передачи данных в бурильной колонне

Иллюстрации

Показать всеИзобретение относится к средствам гидроимпульсной скважинной телеметрии. Техническим результатом является повышение надежности и эффективности передачи сигналов по гидравлическому каналу связи. Предложена компоновка для получения импульсов передачи данных в буровом растворе в бурильной колонне, содержащая сдвижной клапан, который включает в себя клапанный элемент, установленный в клапанном канале, гидравлически сообщающемся с каналом прохода потока текучей среды в бурильной колонне, с которой компоновка соединяется. При этом клапанный элемент соединяется с механизмом, создающим возвратно-поступательное перемещение, содержащим балансир, ведомое коленчатое устройство и скользящий элемент, создающий скользящее соединение между коленчатым устройством и балансиром. Кроме того, компоновка содержит скользящий элемент, соединенный поворотным шарниром с коленчатым устройством, скрепляется с балансиром для поворота вокруг оси клапана и является радиально скользящим относительно балансира, так что приведение во вращение коленчатого устройства обуславливает поворотное возвратно-поступательное перемещение балансира и, следовательно, клапанного элемента вокруг оси клапана для получения импульсов передачи данных в буровом растворе. 3 н. и 22 з.п. ф-лы, 16 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

[1] Настоящая заявка относится, в общем, к способам и устройству для гидроимпульсной скважинной телеметрии; и конкретнее, относится к компоновке телеметрии, содержащей сдвижной клапан с возвратно-поступательным движением для получения импульсов передачи данных в буровом растворе; и также относится к механизму содействия возвратно-поступательное движению сдвижного клапана.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[2] Системы гидроимпульсной скважинной телеметрии, обычно именуемые системами с гидроимпульсным каналом связи, служат для передачи информации с забойной зоны ствола скважины на поверхность во время операций бурения. Для настоящего описания все текучие среды, которые можно использовать в скважине во время выполнения операции бурения именуются "буровым раствором". Фактически, данные любого вида, которые можно собирать в скважине, можно передавать на поверхность с использованием систем гидроимпульсной скважинной телеметрии, в том числе информацию по операциям или условиям бурения, а также данные каротажа, относящиеся к пластам, окружающим скважину. Информация по операциям или условиям бурения может включать в себя, например, давление, температуру, направление и/или отклонение ствола скважины и условия работы бурового долота; и данные пласта могут включать в себя, в качестве неполного перечня примеров, плотность по акустическому каротажу, пористость, градиенты индукции и давления пласта. Передача данной информации является важной для управления и мониторинга операций бурения, а также для технической диагностики.

[3] Импульсы передачи данных можно получать с помощью клапанного устройства попеременно блокирующего и открывающего трубопровод прохода потока бурового раствора, образуемый бурильной колонной. Механизмы, применяемые для приведения в действие таких клапанных устройств подвергаются значительному износу, при этом скорость получения импульсов передачи данных, и таким образом, ширина полосы пропускания, может ограничивать возможностью приложения силы исполнительным механизмом, приводящим в действие клапанное устройство.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[4] Некоторые варианты осуществления показаны в качестве примера и не являются ограничительными, на прилагаемых чертежах показано следующее.

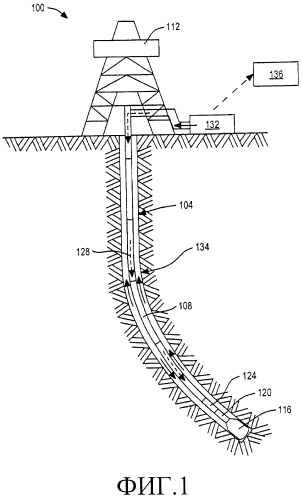

[5] На Фиг. 1 схематично показана буровая установка, которая включает в себя бурильную колонну, имеющую в составе компоновку телеметрии для получения импульсов передачи данных в буровом растворе, согласно примеру варианта осуществления.

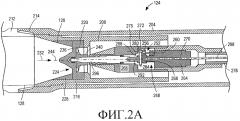

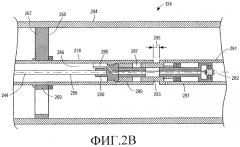

[6] На Фиг. 2А-2В показано продольное сечение части компоновки телеметрии в виде участка компоновки низа бурильной колонны, показанной на Фиг. 1, причем компоновка телеметрии включает в себя являющийся примером сдвижной клапан и механизм возвратно-поступательного перемещения для приведения в действие с угловым возвратно-поступательным перемещением сдвижного клапана.

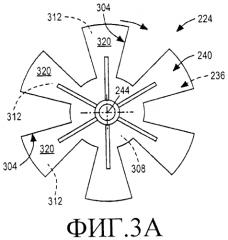

[7] На Фиг. 3А-3В показан изолированный конец являющегося примером сдвижного клапана, который может образовывать часть компоновки телеметрии, такую как показанная на Фиг. 2, причем сдвижной клапан показан в открытом положении на Фиг. 3А и в закрытом положении на Фиг. 3В.

[8] На Фиг. 4A-4D показано изолированное сечение части механизма возвратно-поступательного перемещения для выполнения части компоновки телеметрии, такой как показанная на Фиг. 2, показаны последовательные положения механизма возвратно-поступательного перемещения во время одного цикла возвратно-поступательного движения.

[9] На Фиг. 5 показаны изолированные концы являющихся дополнительными примерами сдвижных клапанов, которые могут образовывать часть компоновки телеметрии, показано перемещение клапана из первого закрытого положения во второе закрытое положение во время одного хода возвратно-поступательного перемещения.

[10] На Фиг. 6 показан изолированный трехмерный вид еще одного дополнительного примера сдвижного клапана, который может образовывать часть компоновки телеметрии, причем сдвижной клапан содержит являющееся примером вспомогательное устройство передачи крутящего момента.

[11] На Фиг. 7А-7С показан изолированный трехмерный вид клапана и механизма возвратно-поступательного перемещения, которые могут образовывать часть компоновки телеметрии, такой как показанная на Фиг. 2А-2В.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[12] Следующее подробное описание с прилагаемыми чертежами, показывающими различные конструкции примеров, представляет способы практической реализации настоящего изобретения. При рассмотрении в различных примерах решения задачи изобретения по меньшей мере частично выполняются ссылки на данные чертежи, и в описании варианты осуществления показаны достаточно подробно для реализации изобретения специалистом в данной области техники. Много других вариантов осуществления можно использовать для практической реализации настоящего изобретения, отличающихся от иллюстративных примеров, рассмотренных в данном документе, и конструктивные и эксплуатационные изменения и дополнения вариантов, рассмотренных в данном документе, можно выполнять без отхода от объема настоящего изобретения.

[13] В данном описании указания на "один вариант осуществления" или "вариант осуществления" или на "один пример" или "пример" не относятся к одному варианту осуществления или примеру; вместе с тем, такие варианты осуществления не являются взаимоисключающими, если иное специально не указано или не является очевидным для специалиста в данной области техники, применяющего данное изобретение. Таким образом, различные комбинации и/или объединения вариантов осуществления и примеров, описанные в данном документе, а также дополнительные варианты осуществления и примеры, определенные объемом формулы изобретения, а также все действительные эквиваленты формулы изобретения можно включать в состав изобретения.

[14] На Фиг. 1 схематично показан пример варианта осуществления системы 102 получения импульсов передачи данных в буровом растворе. Буровая установка 100 включает в себя подземный ствол 104 скважины, в котором расположена бурильная колонна 108. Бурильная колонна 108 содержит секции бурильной трубы, подвешенные на бурильной платформе 112, закрепленной на оборудовании устья скважины. Внутрискважинная компоновка или компоновка низа бурильной колонны (КНБК) на нижнем конце бурильной колонны 108 включает в себя буровое долото 116. Контрольно-измерительный блок 120 включен в состав бурильной колонны 108 и в свою очередь включает в себя приборы для измерения параметров ствола скважины, показателей бурения и т.п. Бурильная колонна 108 включает в себя являющуюся примером варианта осуществления компоновку 124 телеметрии, включенную в состав оборудования бурильной колонны 108 для получения импульсов передачи данных в буровом растворе в бурильной колонне 108. Компоновка 124 телеметрии содержит клапанное устройство с исполнительным механизмом для селективного получения импульсов передачи данных в буровом растворе, как описано более подробно ниже и показано на Фиг. 2-4.

[15] Буровой раствор (например "буровой промывочный раствор" или другие текучие среды, которые могут находиться в скважине), проходит циркуляцию из емкости 132 бурового раствора, например, наземной емкости хранения бурового раствора, соединенной с оборудованием устья скважины, указано в общем позицией 130, с помощью насоса (не показано), продавливающего буровой промывочный раствор в трубу подачи 128 бурового раствора созданную внутри бурильной колонны 108, так, что буровой раствор выходит под высоким давлением через буровое долото 116. После выхода из бурильной колонны 108, буровой раствор занимает кольцевое пространство 134 ствола скважины, образованное между бурильной колонной 108 и стенкой ствола 104 скважины. Буровой раствор затем уносит выбуренную породу с забоя ствола 104 скважины на оборудование устья скважины, где выбуренную породу удаляют и буровой раствор может возвращаться в емкость 132 бурового раствора. Измерительная система 136 поддерживает связь с циркуляционной системой бурового раствора для измерения импульсов передачи данных в буровом растворе, таким образом, принимая данные сигналов, вырабатываемых компоновкой 124 телеметрии.

[16] На Фиг. 2 показан более подробно пример варианта осуществления компоновки 124 телеметрии. Компоновка 124 телеметрии включает в себя удлиненный в общем трубчатый корпус 204 включенный в состав оборудования бурильной колонны 108, так что внутреннее полое пространство 208 корпуса 204 образует участок трубопровода 128 текучей среды, образованного бурильной колонной 108. Корпус 204 соединяется с секциями 212 бурильной колонны 108 на своих противоположных концах. В примере варианта осуществления Фиг. 2А, корпус 204 показан соединенным со смежной трубной секцией 212 резьбовой замковой муфтой 214.

[17] Корпус 204 включает в себя корпус 216 муфты, размещенный коаксиально в корпусе 204 на его верхнем конце, причем корпус 216 муфты образует клапанный канал 220 в трубе 128 текучей среды. Вращающийся клапан или сдвижной клапан 224 устанавливается в клапанном канале 220 для попеременного деблокирования или блокирования клапанного канала 220, для получения при этом импульсов передачи данных в буровом растворе в трубе 128 текучей среды. При использовании в данном документе, "блокирование" канала или окна не означает обязательного полного блокирования потока через канал или окно, но включает в себя частичное блокирование потока. Труба 128 текучей среды и клапанный канал 220 являются в общем, цилиндрическими, с круглым снаружи сечением. Вместе с тем, труба 128 текучей среды включает в себя секцию 228 раструба постепенно сужающуюся постепенно к клапанному каналу 220 в направлении вниз по потоку (указано стрелкой 232).

[18] Сдвижной клапан 224 содержит статор 236, расположенный в клапанном канале 220 и жестко соединенный с корпусом 204, в данном примере соединенный с корпусом 216 муфты. Сдвижной клапан 224 дополнительно содержит ротор или клапанный элемент 240 установленный смежно со статором 236 для колебательного или возвратно-поступательного движения для попеременного деблокирования и блокирования клапанного канала 220. Конфигурация статора 236 и клапанного элемента 240 примера варианта осуществления Фиг. 2 на Фиг. 3А и 3В показана на аксиальном виде с торца клапана 224 с клапанным элементом 240 в открытом положении и в закрытом положении соответственно, а также на Фиг. 7А и 7В, где показан трехмерный вид клапана 224 в закрытом положении и открытом положении соответственно.

[19] Статор 236 образует проходящие по окружности периметра ряд клапанных отверстий или окон 304, лежащих в плоскости более или менее перпендикулярной продольному направлению бурильной колонны 108. В примере варианта осуществления Фиг. 3А и 3В, каждое из окон 304 имеет приблизительно трапецеидальную форму, представляющую собой сегмент на окружности статора. Каждое окно 304, таким образом проходит от центральной втулки 308 статора, имеет радиально открытый конец и ограничивается противоположными радиально проходящими боковыми кромками. В данном варианте осуществления окна 304 разнесены на равные интервалы, угловой интервал между противоположными боковыми кромками одного из окон 304 равен угловому интервалу между смежными боковыми кромками соседних окон 304. Статор 236 имеет шесть окон 304, образующих соответствующие углы в 30°, и разнесенные друг от друга на равные интервалы в 30°. Окна 304 статора 236 таким образом сменяются по окружности идентичными по форме и размеру перегородками или лепестками 312. Аксиальная торцевая поверхность 316 статора 236 является плоской (как показано) и является перпендикулярной центральной оси статора, которая образует ось 244 клапана (см. также Фиг. 2). Конкретная конфигурация описанного клапана 224, показанного на Фиг. 2-5 и 7 может отличаться в других вариантах осуществления без отхода от объема изобретения. Например, статор 236 может иметь меньше или больше шести окон, и может иметь интервалы больше или меньше интервалов в 30° примера. Противоположные аксиальные торцевые поверхности статора 236 и клапанного элемента 240 могут дополнительно, например, не являться плоскими и могут пересекать ось 244 клапана под углом, не равным 90°.

[20] Клапанный элемент 240 является работающим совместно со статором 236, образующим проходящие по периметру окружности ряд лопаток или лопастей 320, аналогичных по форме, размеру и относительному пространственному расположению окнам 304 статора 236. Клапанный элемент 240 в настоящем примере поэтому имеет шесть лопастей 320, отходящих радиально от центральной втулки 308, причем каждая лопасть 320 имеет постоянную угловую ширину 30°, и лопасти 320 разнесены на равные интервалы 30° друг от друга. Лопасти 320 имеют радиальную длину равную радиальной длине окон 304. Клапанный элемент 240 имеет плоскую аксиальную торцевую поверхность 324 (см. Фиг. 2), аксиально отнесенную на небольшое расстояние от торцевой поверхности 316 статора 236 так, что статор 236 и клапанный элемент 240 расположены торец к торцу с аксиальным рабочим зазором между ними, причем клапанный элемент 240 является коаксиальным со статором 236 и выполнен поворачивающимся или смещающимся на некоторый угол вокруг оси 244 клапана.

[21] Когда клапанный элемент 240 занимает открытое положение (Фиг. 3А, 7В) лопасти 320 не совмещены с соответствующими окнами 304, каждая лопасть 320 совмещена с соответствующей лапой 312 статора так, что окна 304 полностью деблокированны для обеспечения прохода бурового раствора через них. Когда клапанный элемент 240 находится в закрытом положении (Фиг. 3В, 7А), каждая из лопастей 320 совмещена с соответствующим окном 304 для полного, закрытия окон 304 и блокирования прохода бурового раствора через них.

[22] На Фиг. 2 также показано, что компоновка 124 телеметрии дополнительно содержит механизм 248 возвратно-поступательного перемещения (см. также Фиг. 7А-7С), который функционально соединяется с клапанным элементом 240 для сообщения углового возвратно-поступательного перемещения или вращения клапанного элемента 240 вокруг оси 244 клапана. Механизм 248 возвратно-поступательного перемещения создается ниже по потоку от сдвижного клапана 224, и содержит коленчатое устройство 252 для примера в форме кривошипного колеса 256, которое установлено в корпусе 204 для вращения вокруг оси 260 кривошипа, которая параллельна оси 244 клапана и отнесена вбок от нее. Механизм 248 возвратно-поступательного перемещения дополнительно содержит приводное устройство в виде двигателя 264, коаксиально установленного в корпусе 204 (как показано), расположенного ниже по потоку от кривошипного колеса 256. Двигатель 264 может включать в себя турбину (не показано) для получения электроэнергии под действием потока бурового раствора, проходящего через корпус 204.

[23] Двигатель 264 соединяется приводной трансмиссией с кривошипным колесом 256 для передачи вращения и крутящего момента на кривошипное колесо 256. В настоящем примере варианта осуществления двигатель 264 соединяется с кривошипным колесом 256 зубчатой передачей, содержащей ведомую основную шестерню 268 имеющую зубчатое зацепление с кривошипным колесом 256, причем кривошипное колесо 256 является зубчатым колесом, коаксиальным с осью 244 клапана (как показано).

[24] Жесткий скользящий элемент в примере в виде скользящего стержня или штанги 272 соединяется с кривошипным колесом 256 поворотным шарниром с осью 276 вращения, параллельной оси 260 кривошипа и оси 244 клапана, и отнесенной вбок от них. При этом, палец 280 шарнира выступает аксиально из кривошипного колеса 256 на месте, радиально отнесенном от оси 260 кривошипа, так что ось 276 вращения перемещается по орбите вокруг оси 260 кривошипа при вращении кривошипного колеса 256. Палец 280 шарнира размещается во втулке/гнезде в стыкующейся с ним полости скользящей штанги 272 на шарнирном конце штанги 272 то есть радиально дальнем конце скользящей штанги 272 относительно оси 244 клапана. Шарнирное соединение скользящей штанги 272 с кривошипным колесом 256, таким образом обеспечивает поворотное или угловое смещение скользящей штанги 272 относительно оси 260 кривошипа с закреплением радиально дальнего конца скользящей штанги 272 на оси вращения 260 для вращения с пальцем 280 шарнира вокруг оси 260 кривошипа.

[25] Скользящая штанга 272 включает в себя хвостовик 284, размещенный с возможностью скольжения в комплементарном стыкующемся с ним канале или отверстии 288, образованном балансиром в примере в виде элемента 292 в виде карданной вилки. Элемент 292 в виде карданной вилки прикрепляется к приводному валу 296 то есть, соединяется как элемент трансмиссии с клапанным элементом 240, для передачи вращения и/или крутящего момента на клапанный элемент 240. Отверстие 288 проходит радиально через элемент 292 в виде карданной вилки, пересекая ось 244 клапана (см. также Фиг. 4A-4D). Отверстие 288 имеет цилиндрическую форму (как показано), с постоянным сечением, и является комплементарным в сечении с хвостовиком 284, при этом хвостовик 284 установлен с посадкой скольжения в отверстии 288. Хвостовик 284 таким образом скрепляется с элементом 292 в виде карданной вилки для поворотного или углового смещения вокруг оси 244 клапана, с обеспечением радиального скольжения хвостовика 284 в отверстии 288. Поскольку скользящая штанга 272 удерживается захваченной комплементарным стыкующимся с ней отверстием 288 так, что пересекает ось 244 клапана вне зависимости от положения оси 276 вращения, вращение кривошипного колеса 256 от привода дает в результате вращательное или угловое возвратно-поступательное перемещение хвостовика 284 и скользящей штанги 272 вокруг оси 244 клапана, как следствие, обеспечивая угловое возвратно-поступательное перемещение элемента 292 в виде карданной вилки, с которым скользящая штанга 272 скреплена для вращения вокруг оси 244 клапана, описанного более подробно ниже. Угловое возвратно-поступательное перемещение элемента 292 в виде карданной вилки передается на клапанный элемент 240 с помощью приводного вала 296.

[26] Механизм 248 возвратно-поступательного перемещения дополнительно включает в себя крутящий элемент в форме торсионного вала 298, жестко соединенного с элементом 292 в виде карданной вилки (Фиг. 2А) и проходящего коаксиально от своего соединения с элементом 292 в виде карданной вилки к неподвижно закрепленному соединению на своем другом конце (Фиг. 2В). Расположенный выше по потоку конец торсионного вала 298 скреплен для вращения с элементом 292 в виде карданной вилки обеспечивающим его угловое смещение с элементом 292 в виде карданной вилки вокруг оси 244 клапана, тогда как расположенный ниже по потоку конец 286 (Фиг. 2В) торсионного вала 298 закреплен относительно корпуса 204 с исключением вращения вокруг оси 244 клапана. Как показано на Фиг. 2В, торсионный вал 298 проходит коаксиально вдоль трубчатого корпуса или трубы привода и размещается в закрепляющем элементе 290, который установлен в корпусе 204 с исключением вращения.

[27] Закрепляющий элемент 290 фиксирует расположенный ниже по потоку конец 286 торсионного вала 298 в положении, исключающем его вращение. Расположенный ниже по потоку конец компоновки 124 также включает в себя вводы 282 электрического контроллера для приема сигналов управления с контрольно-измерительного блока 120 и для передачи сигналов управления на двигатель 264. В данном примере сигналы управления передаются по электрическим проводам 285, которые проходят вдоль полости внутри трубы 278. В других вариантах осуществления труба 278 может являться кабелированной трубой и передавать электрические сигналы управления. Торсионный вал 298 выполнен из упругого материала, в данном примере из подходящей стали, так что торсионный вал 298 является упругим при работе на кручение, передавая крутящий момент на элемент 292 в виде карданной вилки с сопротивлением угловому смещению расположенной выше по потоку конца торсионного вала 298 из ненагруженного положения. Торсионный вал 298 выполнен так, что его ненагруженное положение расположено посредине между противоположными угловыми крайними точками углового возвратно-поступательного перемещения элемента в виде карданной вилки. Торсионный вал 298 таким образом служит в качестве торсионной пружины, поджимающей элемент 292 в виде карданной вилки (и следовательно клапанный элемент 240, к которому прикреплен) к угловому положению посредине между противоположными угловыми крайними точками углового возвратно-поступательного перемещения под действием привода (соответствует положениям, показанным на Фиг. 4А и 4D соответственно). Схему нагрузки для углового положения торсионного вала можно надлежащим образом разбить на фазы по условиям работы.

[28] Торсионный вал 298 является коаксиальным с осью 244 клапана и проходит по центру через двигатель 264 (Фиг. 2А). При этом двигатель 264 образует удлиненный круглый цилиндрический канал 270 коаксиальный с осью 244 клапана, причем торсионный вал 298 проходит коаксиально через канал с кольцевым рабочим зазором.

[29] Компоновка 124 телеметрии также включает в себя электронную схему 266 управления двигателем, поддерживающую связь с двигателем 264 и с контрольно-измерительным блоком 120 по электрическим проводам 285 (не показано на Фиг. 2А, для ясности), для изменения скорости вращения кривошипного колеса 256 по сигналам управления с контрольно-измерительного блока 120, для передачи данных на оборудование устья скважины с помощью модулирования импульсов передачи данных, получаемых с помощью чередующегося открытия и закрытия сдвижного клапана 224.

[30] При работе кривошипное колесо 256 приводится в действие двигателем 264, обеспечивая перемещение оси 276 вращения и при этом шарнирного конца скользящей штанги 272 по орбите вокруг оси 260 кривошипа. Поскольку скользящая штанга 272 заключена в отверстие 288 элемента 292 в виде карданной вилки так, что продольное направление или продольная ось скользящей штанги 272 всегда пересекает ось 244 клапана, вращение оси 276 вращения вокруг оси 244 клапана обеспечивает возвратно-поступательное угловое или поворотное перемещение скользящей штанги 272 вокруг оси 244 клапана одновременно со скольжением скользящей штанги 272 в продольном направлении в отверстии 288. Один полный оборот кривошипного колеса 256 показан на Фиг. 4A-4D. Поперечный разнос между осью 276 вращения и осью 260 кривошипа, и поперечный разнос между осью 244 клапана и осью 260 кривошипа выбираются такими, что диапазон углового возвратно-поступательного перемещения скользящей штанги 272 и значит клапанного элемента 240, составляет 30° для данного случая. Угловое смещение скользящей штанги 272 вокруг оси 244 клапана для четверти оборота кривошипного колеса 256 (например, разница угловой ориентации скользящей штанги 272 между Фиг. 4А и Фиг. 4В) составляет 15° для данного случая. Диапазон движения механизма 248 возвратно-поступательного перемещения, и число лопастей 320 клапанного элемента 236 могут в других вариантах осуществления отличаться от описанного выше и показанного на Фиг. 2-4 примера вариант осуществления.

[31] Клапанный элемент 240 функционально соединяется с механизмом 248 возвратно-поступательного перемещения, так что сдвижной клапан 224 закрывается, когда скользящая штанга 272 и элемент 2 92 в виде карданной вилки расположены на одной крайней точке своего углового перемещения, и открывается, когда скользящая штанга 272 и клапанный элемент 240 расположены на другой крайней точке своего углового возвратно-поступательного перемещения. Таким образом, например, клапанный элемент 240 может находиться в своем закрытом положении (см. Фиг. 3В) когда элемент 292 в виде карданной вилки имеет максимальное положительное угловое смещение (см. Фиг. 4А, 7А), и может находиться в своем открытом положении (см. Фиг. 3А), когда элемент 292 в виде карданной вилки имеет максимальное отрицательное угловое смещение (см. Фиг. 4В, 7В). Один ход кривошипного колеса 256 таким образом создает перемещение клапанного элемента 240 из полностью открытого положения (Фиг. 3А, 7В) в полностью закрытое положение (Фиг. 3В, 7А) и обратно в полностью открытое положение (Фиг. 3А, 7В). Частота возвратно-поступательного перемещения или колебаний клапанного элемента 240, как описано выше, может являться такой, что каждый ход или цикл может составлять около 10 мс.

[32] В настоящем примере варианта осуществления торсионный вал 298 выполнен так, что находится в ненагруженном состоянии, когда элемент 2 92 в виде карданной вилки находится в середине пути между крайними точками своего углового возвратно-поступательного перемещения (см. Фиг. 4В и 4D). Крутящий момент, передаваемый торсионным стержнем 298 на элемент 2 92 в виде карданной вилки, таким образом достигает максимума в крайних точках возвратно-поступательного углового перемещения элемента в виде карданной вилки. Такая упругая передача крутящего момента торсионным стержнем 298 на элемент 292 в виде карданной вилки и, следовательно, на клапанный элемент 240, сообщает ускорение клапанному элементу 24 0 при выходе из положений с мгновенной нулевой скоростью на противоположных концах его перемещения, т.е. из его полностью открытого положения (Фиг. 3А) и его полностью закрытого положения (Фиг. 3В). В других вариантах осуществления можно использовать отличающиеся расположения нагрузки углового положения для торсионного вала 298.

[33] Компоновка 124 телеметрии может включать в себя муфту сцепления (не показано) между элементом 292 в виде карданной вилки и клапанным элементом 240 для обеспечения автоматического расцепления между элементом 292 в виде карданной вилки и клапанным элементом 240 в случае засорения клапана 224 во время закрытия и автоматического повторного соединения на обратном ходу после засорения. Когда клапанный элемент 240, например, блокируется мешающим закрытию материалом, захваченным между клапанным элементом 240 и статором 236, может возникать ситуация чрезмерного роста крутящего момента, обуславливающего автоматическое отсоединение муфты сцепления для остановки дальнейшего перемещения клапанного элемента 240 в его закрытое положение. При этом элемент 292 в виде карданной вилки продолжает возвратно-поступательное движение, муфта сцепления повторно соединяется при возвратном перемещении, перемещая клапанный элемент 240 обратно в его открытое положение. Работа муфты сцепления таким образом содействует очистке клапанного канала 220.

[34] Компоновка 124 может дополнительно включать в себя систему модификации амплитуды для динамического изменения амплитуды импульсов передачи данных, вырабатываемых клапаном 224. Например, можно создать аксиальное исполнительное устройство для приведения в действие клапанного элемента 240 аксиальным смещением относительно статора 236, таким образом меняя аксиальный зазор между клапанным элементом 240 и статором 236. Аксиальный интервал между статором 236 и клапанным элементом 240 можно дополнительно автоматически регулировать, корректируя амплитуду импульса для изменения параметров бурового раствора, например, расхода, плотности бурового раствора и вязкости, глубины бурения и т.д. Пример аксиального исполнительного устройства показан на Фиг. 2В, как образующий часть компоновки 124 телеметрии, и описан более подробно ниже. В некоторых вариантах осуществления, вместе с тем, аксиальное исполнительное устройство клапана 224 можно исключить, при этом модуляцией импульса сигнала передачи данных управляют исключительно регулируя угловое перемещение клапанного элемента 224.

[35] Аксиальное исполнительное устройство включает в себя ходовой винт 287 коаксиально установленный в защитной трубе 278. Ходовой винт соединяется трансмиссией с регулирующим двигателем, 289, размещенным в защитной трубе 278 выше по потоку от ходового винта 287 относительно направления 232 потока текучей среды. Закрепленный корпус 291 установлен ниже по потоку от защитной трубы 278, и телескопически соединяется с защитной трубой 278. При этом закрепленный корпус 291 имеет трубчатую ниппельную конструкцию 293 на своем расположенном выше по потоку конце, трубчатая ниппельная конструкция размещается с возможностью скольжения в соединении в виде ниппеля/муфта в открытом расположенном ниже по потоку конце защитной трубы 278. Защитная труба 278 (и с ней торсионный вал 298, механизм 248 возвратно-поступательного перемещения, и клапанный элемент 240) является аксиально скользящей относительно закрепленного корпуса 291, причем закрепленный корпус 291 имеет фиксированное аксиальное положение относительно корпуса 204 бурильной колонны 108. Ходовой винт 287 соединяется резьбой с внутренней резьбой в трубчатой ниппельной конструкции 293 для осуществления аксиального смещения защитной трубы 278 и других компонентов, соединенных с ней, относительно закрепленного корпуса 291 в ответ на приведение во вращение ходового винта 287 регулирующим двигателем 289.

[36] Аксиальный интервал 295 между заплечиком закрепленного корпуса 291 и смежным концом защитной трубы 278 образует регулировочный зазор, указывающий максимальное дополнительное аксиальное смещение защитной трубы 278 (и, следовательно, клапанного элемента 240) в направлении (232) вниз по потоку к закрепленному корпусу 291. Закрепленный корпус 291 может дополнительно включать в себя подпружиненный поршень 297 подпитки маслом в комбинации с масляной емкостью 299 внутри закрепленного корпуса 291. Масляная емкость 299 гидравлически сообщается с пространством внутри защитного экрана 278, так что подпружиненный поршень 297 подпитки маслом автоматически компенсирует изменения в объеме объединенных внутренних пространствах защитной трубы 278 и закрепленного корпуса 291 вследствие телескопического смещения данных элементов относительно друг друга.

[37] Защитная труба 278 центрируется центратором 265, содержащим множество спиц 267 (в данном примере три разнесенные на равные интервалы спицы) проходящие от оси центральной муфты 269, в которой защитная труба 278 установлена с возможностью скольжения. Дальние концы спиц 267 закреплены на внутренней поверхности корпуса 204. Смежные спицы 267 образуют аксиально проходящие между ними проемы для сквозного прохода бурового раствора.

[38] При использовании регулирующий двигатель 289 управляется системой управления по электрическим проводам 285 для динамического изменения аксиального положения клапанного элемента 240 относительно статора 236 и для изменения при этом амплитуды импульсов передачи данных, вырабатываемых клапаном 224. Вращение приводом ходового винта 287 создает аксиальное смещение защитной трубы 278, и следовательно клапанного элемента 240, вследствие взаимодействия резьбы ходового винта 287 с винтовой резьбой ниппельной конструкции 293 закрепленного корпуса 291. Преимущество компоновки 12 4 телеметрии состоит в том, что механизм 248 возвратно-поступательного перемещения обеспечивает приложение увеличенного крутящего момента к клапанному элементу 240. Более высокую частоту возвратно-поступательного перемещения и, следовательно, более высокие скорости передачи данных в телеметрии с гидроимпульсным каналом связи можно таким образом получать при использовании механизма 248 возвратно-поступательного перемещения. Скользящий контакт между скользящей штангой 272 и элементом 292 в виде карданной вилки дополнительно повышает долговечность механизма возвратно-поступательного перемещения, особенно в сравнении с механизмом аналогичного назначения, который, например, включает в себя кулачковое устройство, использующее точечный контакт или линейный контакт.

[39] На Фиг. 5А-5С показаны выбранные аспекты другого примера варианта осуществления внутрискважинной компоновки 500 телеметрии, выполненной с возможностью получения двух импульсов передачи данных за цикл или ход. Компоновка 500 в большой степени является аналогичной по конструкции и устройству компоновке 12 4 телеметрии, описанной выше и показанной на Фиг. 2-4, одинаковые компоненты указаны аналогичными позициями, с одной стороны, Фиг. 2-4, и, с другой стороны, Фиг. 5. Компоновка 500 может иметь статор 236 и клапанный элемент 240, которые идентичны описанным выше и показанным на Фиг. 3А-3В. Механизм возвратно-поступательного перемещения (не показан), компоновки 500, вместе с тем, выполнен с возможностью создавать такое вращательное возвратно-поступательное движение, что каждая лопасть 320 клапанного элемента 240 закрывает два окна 304 статора 236 в одном своем цикле вращательного возвратно-поступательного перемещения. В примере варианта осуществления Фиг. 5А-5В клапанный элемент выполнен с возможностью смещения на +30° (Фиг. 5А) и на -30° (Фиг. 5С) около нулевого положения (Фиг. 5В) в котором лопасти 320 деблокируют соответствующие окна 304. Клапанный элемент 240 таким образом имеет диапазон углового смещения, составляющий 60°, перемещаясь в одном цикле из первого закрытого положения (Фиг. 5А) в котором, например, конкретная лопасть 504 совмещается с одним из окон 508, во второе закрытое положение (Фиг. 5С), в котором лопасть 504 совмещается с окном 512 соседним с первым окном 508, и обратно в первое закрытое положение (Фиг. 5А). Данный способ двойного действия можно описать проще с использованием аналогичного углового смещения, но с удвоенным количеством лопастей, указанное является более практичным вследствие ограничений геометрии корпуса механизма. Различные устройства статора и диапазоны углового смещения можно использовать для получения описанного выше двойного действия в котором генерируются два импульса за цикл. Например, механизм 248 возвратно-поступательного перемещения, описанный выше и показанный на Фиг. 2А-В (т.е. имеющий диапазон углового смещения 30°) можно использовать в комбинации с двойным числом разнесенных на равные интервалы лопастей и окон.

[40] Механизм 248 возвратно-поступательного перемещения, описанный выше и показанный на Фиг. 2-4 можно использовать в компоновке 500 телеметрии, измененной для получения увеличенного диапазона вращательного возвратно-поступательного перемещения клапанного элемента 240 с помощью, например, уменьшения поперечного разноса между осью 244 клапана и осью 260 кривошипа, или с помощью увеличения радиального разноса оси 276 вращения относительно оси 260 кривошипа. В некоторых вариантах осуществления отличающийся механизм возвратно-поступательного перемещения, можно использовать для привода, создающего вращательное возвратно-поступательное перемещение клапанного элемента 240, при котором клапанный элемент закрывает два окна 304 за один цикл или ход.

[41] Преимущество устройства, описанного выше и показанного на Фиг. 5А-5С, состоит в том, что более высокую скорость или частоту импульсов передачи данных можно получить с помощью цикла с двумя импульсами.

[42] На Фиг. 6 показан дополнительный пример варианта осуществления клапана 600, который может образовывать часть компоновки телеметрии, аналогичной компоновке 124 телеметрии описанной выше и показанной на Фиг. 2-4. Одинаковыми позициями указаны одинаковые части на Фиг. 2-4 и на Фиг.6. Клапан 600 на Фиг. 6 содержит статор 604 и ротор или клапанный элемент 608, который включает в себя вспомогательное устройство 612 передачи крутящего момента для направления кинетической энергии или давления в буровом растворе на создание крутящего момента на клапанном элементе 608. Вспомогательное устройство 612 передачи крутящего момента включает в себя пару отверстий или пазов 616, 618, которые проходят аксиально через статор 604 для направления бурового раствора на поверхности 620 падения, созданные отверстиями или каналами 624 (только одно из которых видно на Фиг. 6), которые проходят аксиально через клапанный элемент 608.

[43] Клапан 600 выполнен с возможностью получения двойного импульса за ход, аналогично компоновке 500 Фиг. 5. Статор 604 образует две диаметрально противоположных пары окон 628. Каждое из окон 628 в примере варианта осуществления Фиг. 6 имеет угловую ширину 30°, и окна 628 каждой пары разнесены на 30° друг от друга. Клапанный элемент 608 имеет устройство проемов 632 прохода потока, которые являются идентичными по размерам и разносу окнам 628, так что лопатка или лопасть 636 образуется между проемами 632 прохода потока каждой пары окон 628. Сплошные перемычки 640, 644 проходят по окружности между парами окон 628 и проемов 632 прохода потока статора 604 и клапанного элемента 608, соответственно, так что когда одна из лопастей 636 клапанного элемента 608 совмещается с соответствующими окнами 628, поток бурового раствора, проходящий через окна 628 блокируется клапанным элементом 608. Механизм возв