Тележка с модулем торможения для гравитационно-подвесного конвейера

Иллюстрации

Показать всеТележка (1) гравитационно-подвесного конвейера содержит ходовые ролики (11, 13) и модуль (3) торможения, имеющий корпус (17) с первым (27), вторым (33) валом и гидравлическим насосом, части которого соединены с первым валом. Гидравлический насос включает в себя зубчатые приводное (29) и ведомое (31) колеса. Приводное колесо выполнено с возможностью приведения в движение посредством первого вала. Ведомое колесо расположено на втором вале с возможностью свободного вращения. Между зубьями приводного и/или ведомого колеса и корпусом образован промежуток (35) для приема жидкости (F). Приводное колесо выполнено с возможностью приведения в движение через первый вал посредством ходовых роликов тележки. Обеспечивается автоматическая регулировка скорости тележки. 8 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к тележке с модулем торможения для гравитационно-подвесного конвейера. Сила тяжести используется уже долгое время для транспортировки штучных грузов. При этом обнаруживается преимущество, что не требуются дополнительные приводные механизмы, если может реализовываться соответствующий наклон конвейерной линии. В случае гравитационных конвейеров на транспортируемый груз действует исключительно сила тяжести в качестве приводящей в действие силы. Транспортируемый груз скользит или катится, например, по скатам или рольгангам либо по наклонной конвейерной линии вниз, либо он падает как при скатных трубах в свободном падении. В этих гравитационных конвейерах проблематично то, что скорость транспортировки находится под существенным влиянием как коэффициента трения или сопротивления между транспортируемым грузом и несущими элементами, так и массы транспортируемого груза. Скорость транспортировки либо так незначительна, что груз останавливается, либо так высока, что существует опасность столкновения с предыдущим грузом.

Возникающее при скольжении вниз или качении сопротивление трения - сопротивление трения скольжения или качения должно преодолеваться посредством силы тяжести, действующей на транспортируемый груз. И поэтому гравитационные конвейеры являются пригодными для использования в настоящее время только там, где не должна соблюдаться точно определенная скорость транспортировки, так как она - не считая свободного падения - всегда зависит от действительных условий трения между транспортируемым грузом и направляющей скольжения или рольгангом. Условия трения могут изменяться при этом в процессе их эксплуатации в определенных границах, например, вследствие загрязнения, износа, но также посредством колеблющихся свойств груза, которые влияют на условия трения. Таким образом, гравитационные конвейеры служат в настоящее время преимущественно в качестве соединительных элементов между приведенными в движение конвейерами непрерывного действия, в качестве загрузочных конвейеров и для наклонной вниз, крутопадающей или вертикальной транспортировки вниз сыпучих и штучных грузов. При этом прежние гравитационные конвейеры можно разделять на три основных типа: скаты, скатные трубы и рольганги, причем они представляют собой всегда соединенные с полом цеха или опирающиеся конвейеры.

В случае скатов транспортируемый груз скользит вниз на наклонном открытом или закрытом желобе (скате). При этом угол наклона ската должен быть больше, чем угол трения покоя между транспортируемым грузом и скатом, чтобы груз в любом месте ската мог сам по себе начать скользить и не мог сам по себе останавливаться. Тем не менее груз ускоряется с увеличивающейся длиной транспортировки при неизменном коэффициенте трения скольжения. Скаты изготавливаются как односкатные, многоскатные и телескопические скаты в прямом или изогнутом исполнении. Изготовляемые в большинстве случаев из дерева или стального листа прямые скаты содержат в зависимости от транспортируемого груза угол наклона от 20° до 80°. Направляющие скольжения скатов часто оснащаются покрытиями из пластиков, которые уменьшают износ и трение. Движение груза по скату соответствует принципу наклонной плоскости.

Спиральные скаты в отличие от прямых скатов имеют винтообразную направляющую скольжения, вследствие чего на транспортируемый груз кроме сил тяжести и сил трения действуют ещё центробежные силы, которые со своей стороны увеличивают силы трения. При полностью образованной спирали (полная спираль; по меньшей мере, один целый шаг винтовой линии или, по меньшей мере, разворот груза по горизонтали от 360°) служат спиральные скаты для вертикальной транспортировки вниз. Если только нужен разворот транспортируемого потока <360° по горизонтали, то достаточно сегмента спирали. Оба ската пригодны как для штучных, так и для сыпучих грузов.

Скатные трубы служат для вертикальной транспортировки вниз нечувствительных сыпучих грузов на складские места, в кораблях и т.д. Наряду с применяемыми отдельными скатными трубами, которые также должны эксплуатироваться с наклоном (аналогично скату), применяются комплектные системы скатных труб.

Рольганги соответствуют по строению и требованиям транспортирующим груз роликовым конвейерам, только что рольганги в отличие от роликовых конвейеров не нуждаются в приводных роликах, так как речь здесь идет о гравитационном конвейере, т.е. об исключительной транспортировке вниз. Рольганги имеют опорные ролики, оси которых неподвижно помещены в продольные балки (лонжероны). Они подходят для транспортировки штучных грузов с ровными, устойчивыми и достаточно большими площадями контакта. Посредством использования закруглений, стрелочных переводов и т.д. могут решаться разнообразные и также сложные задачи транспортировки. При более длинных конвейерных линиях устанавливаются в конвейерную линию ролики торможения для ограничения скорости транспортировки, момент торможения которых создается встроенными в ролики центробежными фрикционными тормозами или гидравлическими тормозами.

Уровень техники не показывает никакой пример использования, при котором подвесной конвейер применяется в качестве гравитационного конвейера. Известные в настоящее время подвесные конвейеры применяются в качестве электрических подвесных конвейеров или конвейеров с автономным управлением (Power-and-Free). Система электрических подвесных конвейеров (ЕНВ) состоит из системы рельс, по которой передвигаются приводимые в движение индивидуально ЕНВ - транспортные средства. В рельсе интегрированы контактные провода, которые в качестве токопроводящих и информационных проводов обеспечивают транспортные средства энергией и управляющей информацией. Ходовые части приводятся в движение собственным электрическим двигателем через фрикционное колесо. Фрикционное соединение ограничивает способность к преодолению подъемов ходовой части на наклонах до 30° с полезной нагрузкой от 250 кг или 45° со 100 кг полезной нагрузки. В противном случае разности высот преодолеваются при помощи подъемного механизма, подъемника с рельсовым отрезком. Перемещающие груз стрелочные переводы разветвляют потоки материалов и сводят их снова вместе. Для этого передвигается отрезок рельса, так что либо прямой, либо изогнутый рельсовый отрезок вставляется в направление транспортировки. Однако системы электрических подвесных конвейеров имеют многочисленные недостатки. Так участки с подъемом и уклоном возможны только для малых систем до приблизительно 0,2 т полезной нагрузки, а разности высот требуют подъемных и спускных станций. Помимо всего прочего необходимы двигатель и приводной механизм с ним, так что эта система является менее энергетически эффективной, чем гравитационный конвейер. К этому надо добавить, что части изнашиваются и при необходимости должны заменяться. Вследствие этого возникают высокие расходы и затраты на техническое обслуживание.

Участок систем конвейера с автономным управлением (Power-and-Free) состоит из двух расположенных друг над другом рельс. В верхнем рельсе непрерывно пробегает цепь (Power-) и тянет через захваты, проходящие в нижнем рельсе (Free-) тележки, на которых висит груз. Так как тележки по мере необходимости можно разъединять от пробегающей силовой цепи и снова защелкивать, могут реализовываться участки распространения подпора и стрелочные переводы. Также системы конвейера с автономным управлением (Power-and-Free) имеют многочисленные недостатки. Прежде всего по причине используемых цепей возникает крайне высокое развитие шума. Благодаря замкнутым циркуляциям системы имеют сложную конструкцию. Для системы необходимы двигатели для приведения в движение. Сверх этого компоненты системы изнашиваются и должны при необходимости заменяться. Таким образом возникают высокие расходы и затраты на техническое обслуживание.

Скаты, скатные трубы и рольганги работают исключительно при соединении с полом цеха. Хотя электрический подвесной конвейер и система конвейера с автономным управлением (Power-and-Free) являются наращиваемыми или независимыми от пола цеха, но они оборудованы внешними приводными механизмами и, следовательно, должны подключаться к электричеству, гидравлике и т.д.

Гравитационные конвейеры и, в частности, подвесные конвейеры часто нуждаются по причине недостающего приводного механизма в компоненте, который пригоден для торможения транспортируемого груза. DE 1935475 U показывает снабженный тормозом ролик для транспортирующей груз каретки или рольгангов, причем предусмотрено тело вращения, окружающее закрытую заполненную маслом камеру, в которой расположен шестеренчатый насос с расположенным на стационарной оси зубчатом колесом, а также в которой расположено посаженное на расположенную в теле вращения ось и вращающееся с ним зубчатое колесо, приводящее в движение насос, который при вращении ролика непрерывно приводит в циркуляцию находящееся в камере масло и с этим создает тормозящее действие, получающееся из сопротивления протекания. Однако для подвесных конвейеров системы торможения не существуют до сих пор.

Здесь изобретение подходит к решению этой задачи. В основе изобретения лежит задача предоставить неизнашиваемую, энергетически эффективную систему торможения для подвесного конвейера, которая сама регулирует свой необходимый тормозящий момент в зависимости от транспортируемого груза и скорости.

Эта задача решается посредством признаков независимого пункта 1 формулы изобретения. Зависимые пункты формулы изобретения относятся к наиболее предпочтительным вариантам осуществления изобретения.

Согласно изобретению предлагается тележка с модулем торможения для гравитационно-подвесного конвейера, причем модуль торможения имеет корпус, а также первый вал и второй вал. В корпусе расположен гидравлический насос, причем его части соединены с первым валом. Посредством расположения гидравлического насоса в модуле торможения тележки предпочтительно создана тележка, которая автоматически регулирует свою скорость посредством использования давления подпора. При этом гидравлический насос предпочтительно выполнен по типу лопастного насоса или шестеренчатого насоса, однако не ограничен этими вариантами осуществления.

В предпочтительном варианте осуществления гидравлический насос имеет, по меньшей мере, одно первое зубчатое колесо (приводное колесо) и одно второе зубчатое колесо (ведомое колесо). При этом первое зубчатое колесо приводится в движение посредством первого вала и второе зубчатое колесо расположено на втором вале с возможностью свободного вращения. Между зубьями, по меньшей мере, одного колеса, а также между, по меньшей мере, одним зубчатым колесом и корпусом предусмотрен промежуток (промежуточное пространство) для приема жидкости. Посредством взаимодействия зубчатых колес, а также принятой в промежутке жидкости, таким образом, создана посредством возникающего давления подпора система, которая при приведенном в движение вале первого зубчатого колеса может автоматически регулировать скорость. В качестве гравитационно-подвесного конвейера в соответствии с изобретением понимается любое транспортирующее средство, которое транспортирует груз при использовании силы тяжести, причем груз расположен под тележкой, которая представляет собой часть транспортирующего средства.

В предпочтительном варианте осуществления изобретения корпус модуля торможения имеет, по меньшей мере, один подвод и/или один отвод для жидкости. Посредством этого мероприятия достигается, что жидкость может доливаться и/или заменяться.

В дальнейшем предпочтительном варианте осуществления изобретения корпус модуля торможения имеет, по меньшей мере, один канал текучей среды для транспортировки жидкости. Этим мероприятием достигается, что посредством этого варианта осуществления канала в зависимости от скорости жидкости может развиваться тормозящее действие в модуле торможения. Таким образом, диаметр канала текучей среды при слишком высокой скорости нужно уменьшать и нужно увеличивать при слишком низкой скорости.

Согласно изобретению в, по меньшей мере, одном канале текучей среды может быть расположен дроссельный клапан. Посредством возможности дросселирования, посредством приема дроссельного клапана предпочтительным образом достигнуто, что скорость транспортировки является регулируемой.

В другом предпочтительном варианте осуществления изобретения дроссельный клапан состоит из, по меньшей мере, одного конического конуса и одной пружины. Этим мероприятием достигается, что посредством просто создаваемого соединения между каналом для проведения жидкости и дроссельным клапаном достигается регулирование скорости.

В предпочтительном варианте осуществления изобретения жидкость имеет высокую вязкость. В наиболее предпочтительном варианте осуществления изобретения жидкостью является масло. Испытания показали, что масло имеет необходимые качества, которые требуются в этой системе для оптимального тормозящего действия.

Изобретение разъясняется в дальнейшем на примере осуществления при помощи сопутствующих чертежей. Показано:

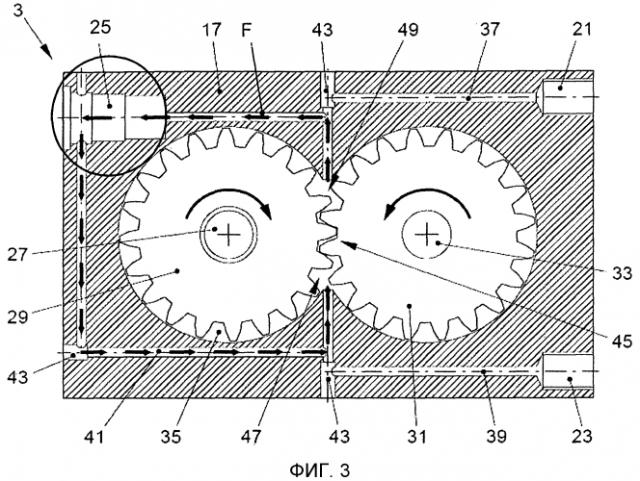

Фиг.1 - тележка гравитационно-подвесного конвейера с модулем торможения на рельсовом участке на изображении в перспективе,

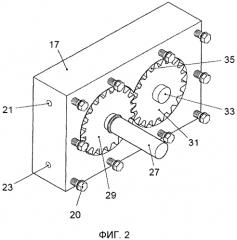

Фиг.2 - часть модуля торможения из Фиг.1 на схематичном виде в перспективе,

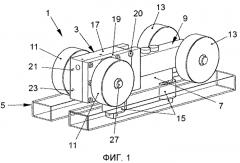

Фиг.3 - разрез модуля торможения из Фиг.1 на схематичном изображении, и

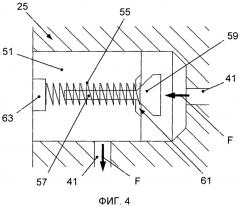

Фиг.4 - дроссельный клапан модуля торможения на схематичном изображении.

Фиг.1 показывает тележку 1 в качестве части гравитационно-подвесного конвейера с модулем 3 торможения на участке рельсовой системы 5. При этом тележка 1 состоит по существу из основного тела 7, расположенной на нем консоли 9, двух расположенных на модуле 3 торможения первых ходовых роликов 11, двух расположенных на консоле 9 вторых ходовых роликов 13 и двух расположенных на основном теле 7 поперечных направляющих роликов 15. При этом модуль 3 торможения состоит из корпуса 17 и корпусной крышки 19, которая соединена с корпусом 17 при помощи винтов 20. При этом модуль 3 торможения имеет на торцевой стороне подвод 21 и отвод 23. Также на торцевой стороне расположен дроссельный клапан 25, посредством которого может регулироваться дросселирование скорости протекания жидкости, заключенной в модуле торможения. Первые ходовые ролики 11 расположены с двух сторон на модуле 3 торможения и соединены друг с другом посредством вала 27. При этом вал 27 проходит сквозь модуль 3 торможения и соединен с геометрическим замыканием с зубчатым колесом, которое здесь не изображено. Вторые ходовые ролики 13 соединены шариковой опорой с консолью 9. Также поперечные направляющие ролики 15 соединены шариковой опорой с основным телом 7. В показанном здесь примере осуществления направление движения тележки 1 слева направо, вследствие чего часть тележки 1 с модулем 3 торможения находится позади в направлении движения.

Фиг.2 показывает в деталях модуль 3 торможения из Фиг.1. Корпус 17 изображен с приводным колесом 29, которое жестко соединено с валом 27, и с ведомым колесом 31, которое установлено с возможностью свободного вращения на втором вале 33 в качестве установленного на подшипниках совместно вращающегося колеса. Между приводным колесом 29, ведомым колесом 31 и корпусом 17 образованы промежутки, в частности между зубьями приводного колеса 29 и ведомого колеса 31, которые (промежутки) обозначаются здесь как промежутки 35 зубчатого колеса. В промежутках 35 зубчатого колеса расположена жидкость F, которая была наполнена через подвод 21. На этом виде не изображена корпусная крышка 19, которая дополняет модуль 3 торможения таким образом, что жидкость F может вытекать только через отвод 23, который закрыт при эксплуатации.

Фиг.3 показывает модуль 3 торможения из Фиг.1 на схематичном изображении в разрезе. Показывается корпус 17, в котором приводное колесо 29 установлено на первом валу 27 и ведомое колесо 31 установлено на втором валу 33, который здесь не изображен. В корпусе расположены наполняющий канал 37, который соединен с подводом 21, и сточный канал 39, который соединен с отводом 23. Помимо всего прочего в корпусе 17 расположен окружной канал 41 текучей среды. Как наполняющий канал 37, так и сточный канал 39, а также канал 41 текучей среды закрыты посредством заглушек 43. Кроме того, на канале 41 текучей среды расположен дроссельный клапан 25. В данном примере осуществления, в котором тележка 1 двигается слева направо, приводное колесо 29 приводится в движение по направлению движения часовой стрелки посредством первых ходовых роликов 11, которые соединены с первым валом 27. При этом приводное колесо 29 посредством зубчатого зацепления находится в кинематической связи с ведомым колесом 33, так что вращает ведомое колесо 33 против часовой стрелки. Через подвод 21 жидкость F доставляется в корпус 17 модуля 3 торможения. При наполнении она накапливается в канале 41 текучей среды, а также в промежутках 35 зубчатого колеса. После наполнения жидкостью F канал 41 текучей среды отсоединяется от наполняющего канала 37 и от сточного канала 39 при помощи заглушек 43. Как только тележка 1 приводится в движение, движимая посредством приводного колеса 29 жидкость F течет против часовой стрелки через жидкостный канал 41, а также через дроссельный клапан 25 и по часовой стрелке в промежутках 35 зубчатого ведомого колеса 31. Жидкость F в промежутках 35 зубчатого ведомого колеса 31 двигается против направления часовой стрелки. Посредством различных направлений течения жидкости F в промежутках 35 зубчатого колеса возникает ниже области 45 зубчатого зацепления всасывающая область 47, в которой всасывается жидкость F, и выше области 45 зубчатого зацепления нагнетающая область 49, в которой жидкость F подвержена давлению подпора.

Жидкость F в канале 41 текучей среды проводится через дроссельный клапан 25. Дроссельный клапан 25 состоит из проточки в корпусе 17, в которую введен конический конус с пружиной. Конус вдавливается в проточку в зависимости от быстроты потока жидкости и таким образом при помощи прилегающего объемного потока. При медленной скорости пружина противодействует давлению подпора жидкости F. Начиная с критической скорости, пружина может сжиматься по причине становящегося больше подпорного давления, вследствие чего конус вдавливается в проточку. Это влечет за собой самостоятельное (автоматическое) сужение канала 41 текучей среды в этом месте. Посредством этого уменьшения поперечного сечения накапливается объемный поток и зубчатые колеса должны прикладывать большее усилие, чтобы вытеснять объем внутри корпуса 17. Таким образом, создается обратное давление (противодавление), вследствие чего, начиная с критической скоростью, вызывается соответственно необходимый тормозящий момент и передается посредством приводного колеса 29 на соединенный с приводным колесом 29 первый вал 27 и таким образом влечет за собой равномерное торможение через первые ходовые ролики 11, соединенные с первым валом 27. Вследствие этого происходит замедление и затормаживание всей тележки. Таким образом, происходит самоуправляемое тормозящее действие, которое оказывает влияние на скорость.

Фиг.4 показывает дроссельный клапан 25 модуля 3 торможения в схематичном изображении. Дроссельный клапан имеет дроссельную камеру 51 и дроссельный элемент 53, который при помощи пружины 55 опирается, по меньшей мере, опосредовано на стенки дроссельной камеры. При этом дроссельная камера 51 является составной частью канала 41 текучей среды. По сравнению с каналом 41 текучей среды дроссельная камера 51 имеет больший диаметр, так что транспортируемая внутри корпуса 17 жидкость F может протекать мимо дроссельного элемента 53. Дроссельный элемент 53 на свободном конце имеет стержнеобразную область 57, которая находится внутри пружины 55. Кроме того, дроссельный элемент 53 имеет на другом свободном конце дроссельную область 59, которая имеет больший диаметр, чем стержнеобразная область 57. Кроме того, дроссельная камера 51 в направлении жидкостного канала имеет воронкообразную область 61, которая соответствует геометрии дроссельной области 59. Как только не изображенная здесь тележка 1 приводится в движение, жидкость F течет против часовой стрелки через канал 41 текучей среды и дроссельную камеру 51 мимо дроссельного элемента 53, который в зависимости от быстроты потока жидкости и таким образом при помощи прилегающего объемного потока подвергается давлению налево против усилия пружины 55. При медленной скорости пружина 55 противодействует давлению подпора жидкости F. С критической скорости пружина 55 может сжиматься по причине становящегося больше давления подпора, вследствие чего дроссельный элемент 53 подвергается давлению в направлении канала 41 текучей среды. При этом сначала только стержнеобразная область 57 суживает поток, однако при увеличивающемся давлении также и дроссельная область 59, которая при принимающем здесь наивысшее значение давлении полностью прилегает к воронкообразной области 61 и таким образом запирает канал 41 текучей среды. Посредством запирания канала 41 текучей среды дроссельным элементом 53 система приходит в неподвижность и здесь не изображенные первые ходовые ролики 11, которые находятся в соединении с приводным колесом 29, максимально возможно затормаживаются и приводятся в неподвижность. Посредством регулировки усилия пружины 55 через регулировочный винт 63 может дополнительно оказывать влияние на тормозящее действие, которое может приспосабливаться к потребностям транспортировки.

СПИСОК ССЫЛОЧНЫХ ПОЗИЦИЙ

1 тележка

3 модуль торможения

5 рельсовая система

7 основное тело

9 консоль

11 первые ходовые ролики

13 вторые ходовые ролики

15 поперечные направляющие ролики

17 корпус

19 корпусная крышка

20 винт

21 подвод

23 отвод

25 дроссельный клапан

27 первый вал

29 приводное колесо

31 ведомое колесо

33 второй вал

35 промежутки зубчатого колеса

37 наполняющий канал

39 сточный канал

41 канал текучей среды

43 заглушки

45 область зубчатого зацепления

47 всасывающая область

49 нагнетающая область

51 дроссельная камера

53 дроссельный элемент

55 пружина

57 стержнеобразная область

59 дроссельная область

61 воронкообразная область

63 регулировочный винт

F жидкость

1. Тележка (1) с ходовыми роликами (11, 13) и модулем (3) торможения для гравитационно-подвесного конвейера, модуль (3) торможения которой имеет корпус (17), который имеет первый вал (27) и второй вал (33), причем в корпусе (17) модуля (3) торможения расположен гидравлический насос, части которого соединены с первым валом (27), отличающаяся тем, что гидравлический насос включает в себя, по меньшей мере, одно приводное колесо (29) в виде зубчатого колеса и одно ведомое колесо (31) в виде зубчатого колеса, причем приводное колесо (29) выполнено с возможностью приведения в движение посредством первого вала (27), а ведомое колесо (31) расположено на втором вале (33) с возможностью свободного вращения и образован промежуток (35) для приема жидкости (F) между зубьями приводного колеса (29) и/или ведомого колеса (31), а также корпусом (17), и причем приводное колесо (29) выполнено с возможностью приведения в движение через первый вал (27) посредством ходовых роликов (11) тележки (1).

2. Тележка (1) по п.1, отличающаяся тем, что корпус (17) модуля (3) торможения имеет, по меньшей мере, один подвод (21) и/или один отвод (23) для жидкости (F).

3. Тележка (1) по п.2, отличающаяся тем, что корпус (17) модуля (3) торможения имеет, по меньшей мере, один канал (41) текучей среды для транспортировки жидкости (F).

4. Тележка (1) по п.3, отличающаяся тем, что на, по меньшей мере, одном канале (41) текучей среды расположен дроссельный клапан (25).

5. Тележка (1) по п.4, отличающаяся тем, что дроссельный клапан (25) состоит из, по меньшей мере, одного дроссельного элемента (53) и одной пружины (55).

6. Тележка (1) по п.2, отличающаяся тем, что жидкость (F) имеет высокую вязкость.

7. Тележка (1) по п.3, отличающаяся тем, что жидкость (F) имеет высокую вязкость.

8. Тележка (1) по п.2, отличающаяся тем, что жидкостью (F) является масло.

9. Тележка (1) по п.3, отличающаяся тем, что жидкостью (F) является масло.