Привод с пусковым механизмом, снабженный устройством выпуска газа

Иллюстрации

Показать всеИзобретение относится к системам безопасности, применяемым в автомобильном транспорте для быстрого подъема капота автомобиля в случае столкновения с пешеходом, в частности к приводу (10) со пусковым механизмом. Привод содержит корпус (12), в котором размещены поршень (14) и шток (16), и газогенератор (18), установленный в указанном корпусе (12) напротив указанного поршня (14) и выполненный с возможностью создания давления в первой камере (20), образованной между указанным газогенератором и указанным поршнем. Поршень (14) имеет выполненную на его внешней поверхности канавку (30), в которой размещена прокладка (40), обеспечивающая уплотнение относительно корпуса (12) привода (10). Между прокладкой (40) и стенкой канавки (30) образован калиброванный проход (50), выполненный с возможностью вывода газов из первой камеры (20). Обеспечивается повышение безопасности за счет возможности возврата поршня в исходное положение после срабатывания. 16 з.п. ф-лы, 15 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к приводу с пусковым механизмом.

Уровень техники

Привод с пусковым механизмом по изобретению предназначен для использования в системах безопасности, применяемых в автомобильном транспорте для быстрого подъема капота автомобиля в случае столкновения с пешеходом.

Патентный документ FR 2878212 описывает систему безопасности для защиты пешехода в случае его столкновения с автомобилем. Эта система содержит механизм, обеспечивающий возможность быстрого подъема капота автомобиля в случае столкновения. Действительно, при таких столкновениях часто происходит соударение головы пешехода с капотом автомобиля. Такой удар головы о капот вызывает деформацию капота. Начиная с некоторой степени деформации, капот приходит в соприкосновение с блоком двигателя и всеми жесткими элементами, окружающими двигатель. Именно в этот момент голова пешехода испытывает наиболее сильное отрицательное ускорение, которое может вызвать серьезные травмы. Вышеупомянутая система разработана с целью обеспечения быстрого подъема капота на определенную высоту так, чтобы исключить соударение пешехода и, в частности, его головы с блоком двигателя после деформации капота. Подъем капота осуществляют в задней части, со стороны ветрового стекла. При этом капот остается прикрепленным к передней части автомобиля.

Таким образом, такая система безопасности в случае своевременного приведения ее в действие соответствующими средствами обнаружения столкновения позволяет поднять капот на несколько десятков миллиметров в течение нескольких десятков миллисекунд (стандартные значения равны 100 мм и 30 мс), то есть в течение весьма короткого временного интервала после обнаружения предстоящего столкновения. Приводной элемент такой системы в оптимальном варианте содержит привод с пусковым механизмом, содержащий пиротехнический заряд с электрическим зажиганием. Газы, выработанные в результате сгорания заряда, выталкивают поршень привода, соединенный со штоком, который приводит в действие механизм подъема капота.

В случае отсутствия столкновения должна быть предусмотрена возможность возврата капота в исходное положение, под собственным весом или с приложением умеренного усилия, по истечении определенного времени после срабатывания.

В конце хода и по завершении работы системы газы, вызвавшие перемещение поршня, поддерживают некоторое давление в расширительной камере привода. Это давление значительно возрастает при попытке возврата привода в исходное положение, например, как в случае системы защиты пешеходов, путем закрывания капота. Во избежание повторного сжатия газов в расширительной камере должна быть обеспечена возможность контролируемого вывода газов, вызвавших перемещение поршня.

Документ ЕР055032 описывает пиротехнический привод, снабженный средствами отвода газов, вызвавших перемещение поршня. А именно, привод содержит камеру сгорания, сообщающуюся с камерой промежуточного сжатия, а также камеру противодавления, отделенную от указанной камеры промежуточного сжатия поршнем. Частичный отвод газов из камеры промежуточного сжатия в камеру противодавления регулирует скорость перемещения поршня. В соответствии с первым вариантом осуществления такой отвод производят посредством внешнего канала, соединяющего камеру промежуточного сжатия с камерой противодавления. Наличие такого внешнего канала усложняет сборку привода и увеличивает его габариты. В соответствии со вторым вариантом осуществления отвод газов производят при помощи простого желобка, предусмотренного во внутренней стенке корпуса, причем указанный желобок обеспечивает прохождение газов из одной камеры в другую. Прорезывание такого желобка средствами механической обработки представляет собой сложную операцию, воспроизводимость которой не гарантирована. Кроме того, каковы бы ни были средства отвода газов из камеры промежуточного сжатия, никакой системы возврата поршня в исходное положение после срабатывания не предусмотрено.

Также известен описанный в патентном документе FR2928980 привод с пусковым механизмом, содержащий корпус, в котором установлены расположенные по отдельности поршень и шток, средства перемещения поршня при поступлении команды срабатывания и устройство торможения возвратного движения, причем вдоль оси поршня расположено проходящее насквозь его выводное отверстие. Изготовление поршня с таким отверстием затруднено и является дорогостоящим, а использование такой конфигурации возможно только в случае, когда шток поршня отделен от него, как в примере указанного документа.

Раскрытие изобретения

Таким образом, задача, на решение которой направлено настоящее изобретение, состоит в предложении привода с пусковым механизмом, содержащего поршень, шток и газогенератор, предназначенный для перемещения указанного поршня при поступлении команды срабатывания, и снабженного простым механизмом полного или частичного отвода газов, содержащихся в расширительной камере, с целью обеспечения возможности возвратного перемещения поршня и штока такого привода, под их собственным весом или под действием умеренного усилия, после срабатывания.

Для решения поставленной задачи в соответствии с изобретением предлагается привод с пусковым механизмом, содержащий корпус, в котором размещены поршень и шток, и газогенератор, установленный в указанном корпусе напротив указанного поршня и выполненный с возможностью создания давления в первой камере, образованной между указанным газогенератором и указанным поршнем, причем поршень имеет выполненную на его внешней поверхности канавку, в которой размещена прокладка, обеспечивающая уплотнение относительно корпуса, отличающийся тем, что между прокладкой и стенкой указанной канавки образован калиброванный проход, выполненный с возможностью вывода газа из первой камеры.

Во время и после работы привода калиброванный проход образует канал вывода для газов, содержащихся в первой камере (или расширительной камере) привода. Таким образом, привод по изобретению обеспечивает возможность возврата поршня и штока привода. Например, если шток соединен с механизмом, позволяющим поднимать капот автомобиля в случае фронтального столкновения с пешеходом, привод по изобретению обеспечивает возможность возвратного перемещение штока в случае отсутствия столкновения и возврата капота в исходное положение, будь то под действием его собственного веса или в результате приложения умеренного усилия.

Кроме того, поскольку калиброванный проход формируют между уплотнительной прокладкой и стенкой или стенками канавки, он может быть с легкостью проделан или сформирован в процессе сборки или изготовления.

Во всем тексте настоящей заявки под «канавкой» подразумевают полость, в которой размещена прокладка, предназначенная для обеспечения герметичности прилегания поршня к корпусу привода. Она может быть ограничена одной или несколькими стенками поршня и/или элементами, установленными на одной или нескольких стенках поршня.

В соответствии с одним из аспектов изобретения, калиброванный проход содержит, по меньшей мере, один желобок, образованный в стенке канавки. В таком случае, в соответствии с изобретением предлагается привод с пусковым механизмом, содержащий корпус, в котором размещены поршень и шток, и газогенератор, установленный в указанном корпусе напротив указанного поршня и выполненный с возможностью создания давления в первой камере, образованной между указанным газогенератором и указанным поршнем, причем поршень содержит расположенную на его внешней поверхности канавку, в которой размещена прокладка, обеспечивающая уплотнение относительно корпуса, отличающийся тем, что поршень имеет, по меньшей мере, один желобок в указанной канавке, образующий калиброванный проход для вывода газов из указанной первой камеры.

В соответствии с одним из примеров осуществления изобретения желобок может быть образован непосредственно в поршне. Формирование такого желобка представляет собой весьма простую и не дорогостоящую операцию. Он легко воспроизводим, не требует использования дополнительных деталей, равно как и особых сборочных операций.

В соответствии с другим примером осуществления изобретения, по меньшей мере, часть стенки канавки может быть образована разрезным кольцом. В таком случае, прорезь такого разрезного кольца образует желобок, который таким же образом обеспечивает возможность прохождения газов, поступающих из первой камеры привода, между стенкой канавки и прокладкой.

Следует отметить, что первая камера привода (или расширительная камера) в соответствии с известными решениями может быть подразделена на несколько промежуточных камер при помощи открытых разделительных перегородок.

В соответствии с одним из примеров осуществления изобретения канавка содержит дно и две боковые стенки, проходящие, соответственно, от входа канавки до дна и от дна до выхода канавки, причем желобок имеет участок, образованный в дне канавки. Такая конфигурация формирует проход между уплотнительной прокладкой и дном канавки, обеспечивая возможность циркуляции газов из первой камеры привода. Таким образом, поток газов с малым расходом может локально огибать уплотнительную прокладку.

В соответствии с другим примером осуществления изобретения желобок дополнительно содержит участок, образованный в, по меньшей мере, одной из боковых стенок канавки. В случае, когда канавка, по меньшей мере, частично образована разрезным кольцом, указанное кольцо может иметь, например, поперечное сечение L-образной общей формы. Такая конфигурация облегчает прохождение газов из первой камеры привода, в частности, при сравнительно высокой степени сжатия уплотнительной прокладки внутри канавки.

Следует отметить, что участки желобка могут быть образованы в стенках канавки и без соединения между собой.

В соответствии с другим примером осуществления изобретения желобок проходит без прерываний по всему внутреннему контуру канавки. Такая конфигурация обеспечивает возможность прохождения газов из первой камеры привода даже в случаях, когда давление в расширительной камере сравнительно невелико, или когда степень сжатия уплотнительной прокладки в канавке поршня весьма высока. В случае, когда канавка, по меньшей мере, частично образована прорезным кольцом, указанное кольцо может иметь, например, поперечное сечение U-образной общей формы.

В соответствии со вторым аспектом изобретения канавка содержит, по меньшей мере, одну локальную выступающую часть, вблизи которой прокладка отходит от стенки канавки, образуя калиброванный проход для истечения газов, расположенный по обе стороны от указанного выступа, между прокладкой и смежной с нею стенкой канавки.

В рамках настоящего изобретения под выступающей частью понимают любую часть, рельефную относительно, по существу, плоской или округлой стенки канавки, которая может быть образована элементом самого поршня, например, ребром, предусмотренным на дне канавки и/или на одной из ее боковых стенок, или же каким-либо элементом, вставленным внутрь канавки.

В соответствии с особенно простым для осуществления примером, выступающая часть может быть образована элементом, вставленным в канавку, например, таким как металлическая полоса.

Такой вставной элемент предпочтительно содержит, по меньшей мере, одну клейкую часть, посредством которой он может быть приклеен к стенке канавки. Такая конфигурация обеспечивает сохранение правильного положения вставного элемента внутри канавки и, тем самым, обеспечивает сохранение его работоспособности.

В соответствии с другим примером осуществления изобретения со стороны поршня, противоположной первой камере (или расширительной камере), предусмотрена вторая камера, ограниченная внутренней поверхностью корпуса привода и вмещающая, по меньшей мере, часть штока привода. В таком случае, калиброванный проход выполнен с возможностью пропускания газов между первой камерой и такой второй камерой привода.

В соответствии с одним из примеров осуществления изобретения до срабатывания привода вторая камера открыта во внешнее пространство.

В соответствии с другим примером осуществления изобретения до срабатывания привода вторая камера изолирована от внешнего пространства, а в процессе работы привода происходит ее открытие.

В частности, вторая камера привода может быть изолирована от внешнего пространства закупоривающим элементом, соприкасающимся с внутренней поверхностью корпуса привода и установленным на штоке так, что в процессе работы привода он переходит в положение, в котором вторая камера открыта во внешнее пространство. В соответствии с одним из примеров осуществления изобретения закупоривающий элемент жестко скреплен со штоком и расположен относительно него так, что в процессе работы привода происходит перемещение закупоривающего элемента за пределы указанного корпуса, что приводит к открытию второй камеры во внешнее пространство.

Поскольку до срабатывания привода вторая камера изолирована от внешнего пространства, в течение всего периода до срабатывания привода какая-либо опасность коррозии отсутствует. Газогенератор (а, в случае использования пиротехнического газогенератора, и пиротехнические заряды) защищен от воздействия внешней среды. Внутренние металлические элементы привода могут быть изготовлены из не дорогостоящих металлов без обязательной особой антикоррозионной обработки. Поскольку после срабатывания привода вторая камера открыта во внешнее пространство, выход газов из первой камеры вовне обеспечивает возможность сброса давления в указанной первой камере по истечении некоторого времени (долгого по сравнению со временем работы привода), в результате чего возврат привода в исходное положение может быть произведен практически без усилия.

В настоящем тексте описано несколько вариантов или примеров осуществления изобретения. Тем не менее, если иное прямо не оговорено, характеристики, описанные применительно к какому-либо варианту или примеру осуществления изобретения, также могут быть применены и к другим вариантам или примерам осуществления.

Краткое описание чертежей

Другие особенности и преимущества изобретения станут ясны из нижеследующего описания примеров вариантов его осуществления, приведенных в качестве иллюстрации и не накладывающих каких-либо ограничений. Описание приведено со ссылками на прилагаемые чертежи. На чертежах:

- на фиг.1А представлен в частичном аксиальном разрезе привод по первому варианту осуществления настоящего изобретения в состоянии до срабатывания;

- на фиг.1В представлен привод по фиг.1А после срабатывания;

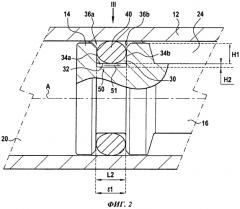

- на фиг.2 приведен частичный вид привода по фиг.1А в разрезе по линии II по фиг.4;

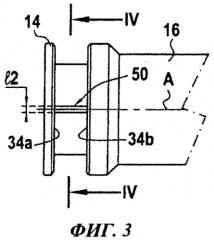

- на фиг.3 приведен вертикальный вид поршня по фиг.2 по линии III;

- на фиг.4 приведен вид в радиальном разрезе по линии IV-IV по фиг.3;

- на фиг.5 представлен в перспективе поршень по фиг.2-4, причем показан желобок;

- фиг.6 и 7 иллюстрируют первый подвариант первого варианта осуществления изобретения;

- фиг.8 и 9 иллюстрируют второй подвариант первого варианта осуществления изобретения;

- фиг.10-12 иллюстрируют различные подварианты второго варианта осуществления изобретения; и

- фиг.13-15 иллюстрируют третий вариант осуществления изобретения.

Осуществление изобретения

Привод 10 с пусковым механизмом, представленный на фиг.1А, содержит корпус 12, имеющий в целом цилиндрическую форму и ось А, в котором расположен поршень 14, соединенный со штоком 16, который выступает в аксиальном направлении из конца 12а корпуса 12. Корпус также содержит средства, обеспечивающие перемещение поршня 14 при поступлении команды срабатывания. В представленном примере такие средства образованы пиротехническим газогенератором 18, установленным в корпусе 12 напротив поршня 14. Газогенератор 18 зафальцован в конец 12b корпуса 12, противоположный концу 12а, из которого в аксиальном направлении выступает шток 16. Таким образом, между газогенератором 18 и ближайшим к нему концом поршня 14 образована первая камера привода, или расширительная камера 20.

В тексте настоящей заявки, если прямо не указано обратное, под радиальным направлением подразумевают направление, перпендикулярное оси А привода 10 и пересекающееся с этой осью А. Кроме того, под аксиальным направлением подразумевают направление, параллельное оси А привода 10. Прилагательные «аксиальный» и «радиальный» используют в связи с указанными аксиальным и радиальным направлениями. Аналогичным образом, под аксиальной плоскостью понимают плоскость, содержащую ось А привода, а под радиальной плоскостью - плоскость, перпендикулярную этой оси. Помимо этого, направления вперед и назад определены в тексте настоящей заявки относительно направления рабочего хода поршня 14 и штока 16 внутри корпуса 12 привода 10.

Как отмечено выше, шток 16 может быть соединен с механизмом (не представлен), обеспечивающим возможность подъема капота автомобиля в случае фронтального столкновения с пешеходом.

Как показано на фиг.1А, в конце 12а корпуса 12, из которого выступает наружу шток 16, предусмотрено уплотнение 22, жестко прикрепленное к штоку 16. Таким образом, между краем поршня 14, ближайшим к штоку 16, и уплотнением 22 образована вторая камера 24 привода 10, в которой расположена часть штока 16.

По окружности поршня 14 предусмотрена кольцевая канавка 30, в которой расположено уплотнительная прокладка 40 в виде кольца. В представленном примере кольцевая канавка 30 имеет в аксиальной плоскости сечение, по существу, прямоугольной формы. Как показано на фиг.2, она содержит дно 32, заднюю боковую стенку 34а, расположенную в радиальной плоскости и проходящую от входа 36а канавки 30 (расположенного сзади) до дна 32, и переднюю боковую стенку 34b, также расположенную в радиальной плоскости и проходящую от дна 32 до выхода 36b канавки 30 (расположенного спереди). Ширину l1 канавки 30 определяют как расстояние между задней и передней боковыми стенками 34а, 34b, а ее глубину Н1 - как расстояние от внешней поверхности поршня 14 до дна 32.

Сжатие прокладки 40 в радиальном направлении, между дном 32 канавки 30 и внутренней поверхностью корпуса 12 привода обеспечивает герметичность прилегания поршня 14 к корпусу 12 привода.

Как показано более подробно на фиг.2, которая иллюстрирует первый вариант осуществления изобретения, в дне 32 канавки 30 предусмотрен желобок 50. В представленном примере желобок 50 содержит единый участок 51, проходящий по всей ширине 11 канавки 30.

Желобок 50 может иметь различные формы. Его размеры, длина L2, ширина 12 и глубина Н2, подобраны так, чтобы обеспечить лишь локальное изменение степени сжатия прокладки.

Желобок 50 может быть получен, например, методом штампования. В таком случае его изготавливают путем приложения инструмента к дну 32 канавки 30 с заданным усилием. Форма желобка 50 зависит в таком случае от геометрии инструмента и приложенного усилия. В проиллюстрированном примере желобок 50 имеет поперечное (т.е. расположенное в радиальной плоскости) сечение V-образной формы, как подробно показано на фиг.4.

Желобок 50 также может быть получен методом механической обработки, например, фрезерования или накатки.

В представленном примере желобок 50 расположен, по существу, в аксиальной плоскости. В соответствии с другими вариантами осуществления изобретения желобок 50 может быть расположен в канавке 30 иным образом.

Далее следует более подробное описание работы привода 10, приведенное со ссылками на фиг.1А и 1В.

В примере, представленном на фиг.2, степень сжатия прокладки 40 внутри канавки 30 такова, что между прокладкой 40 и боковыми стенками 34а, 34b канавки 30 не обеспечено абсолютно герметичное прилегание. Поэтому при наличии внутри камеры 20 достаточного давления газы могут циркулировать (как обозначено стрелками на фиг.2) между задней боковой стенкой 34а канавки 30 и уплотнительной прокладкой 40, а также между уплотнительной прокладкой 40 и передней боковой стенкой 34b канавки 30. Желобок 50 позволяет газам, поступающим из расширительной камеры 20, огибать уплотнительную прокладку 40 по дну канавки 30.

Желобок 50 может иметь разные формы и размеры в зависимости от требуемого расхода газов, размеров и формы уплотнительной прокладки 40, степени ее сжатия и ее жесткости. В общем случае, форму желобка 50, его длину L2 и его ширину l2 выбирают в зависимости от размеров и жесткости уплотнительной прокладки 40 так, чтобы обеспечить возможность прохождения газов из расширительной камеры 20 во вторую камеру 24. Глубину Н2 желобка 50 выбирают в зависимости от требуемой интенсивности утечки газов.

Перед срабатыванием привода 10 первая и вторая камеры 20, 24 изолированы от внешнего пространства уплотнением 22. Следовательно, несмотря на то, что канавка 50 образует проход между двумя камерами 20, 24 привода 10, привод 10 защищен от внешних воздействий, в частности, от коррозии. Таким образом, обеспечено сохранение пиротехнических зарядов газогенератора 18.

При приведении привода 10 в действие по получении команды на срабатывание (например, от датчиков столкновения) увеличение давления в расширительной камере 20 вызывает перемещение поршня 14 и штока 16 и, таким образом, подъем капота автомобиля. Размеры желобка 50 таковы, что интенсивность истечения газов, проходящих из расширительной камеры 20 (слева от поршня на фиг.1А) во вторую камеру 24 привода 10 (справа от поршня на фиг.1А) через желобок 50, мала или крайне мере мала по сравнению с интенсивностью подачи газов, поступающих из газогенератора 18. Следовательно, газы, производимые газогенератором 18, значительно повышают давление в расширительной камере 20 и обеспечивают работу привода 10 одновременно с небольшой утечкой газов в указанную вторую камеру 24, происходящей во время и после осуществления рабочего хода привода 10.

Как показано на фиг.1В, уплотнение 22, жестко прикрепленное к штоку 16 и исходно расположенное в конце 12а корпуса 12 привода, выходит из корпуса 12 привода в результате перемещения штока 16. Таким образом, происходит открытие второй камеры 24 привода 10 во внешнее пространство.

Если, например, привод был приведен в действие ошибочно (в отсутствие столкновения) и должен быть возвращен в исходное положение под собственным весом капота автомобиля или в результате приложения пользователем умеренного усилия, желобок 50 образует выводной канал, обеспечивающий возможность вывода газов, вызвавших перемещение поршня 14, вовне (вследствие вывода уплотнения 22, см. фиг.1В).

В соответствии с другим примером осуществления изобретения (не представлен) вторая камера 24 привода 10 может быть открыта во внешнее пространство и до срабатывания привода 10. В таком случае, вторая камера 24 образована со стороны поршня 14, противоположной расширительной камере 20, между внутренней поверхностью корпуса 12 привода и штоком 16. Однако в таком случае герметичность привода 10 не обеспечена.

Фиг.6 и 7 иллюстрируют первый подвариант первого варианта осуществления изобретения. Ссылочные номера, соответствующие элементам, идентичным элементам по фиг.1-5, оставлены неизменными во всем нижеследующем описании.

В соответствии с данным вариантом желобок 50', который содержит первый участок, расположенный на дне канавки 30, дополнительно продолжен по одной из двух боковых стенок указанной канавки 30.

В проиллюстрированном примере желобок 50' образован первым участком 51', образованным в дне 32 канавки 30 и проходящим по всей ширине канавки, и вторым участком 52', образованным в передней боковой стенке 34b канавки 30 и проходящим от указанного первого участка 51' до выхода 36b канавки 30. В данном примере желобок 50' расположен, по существу, в аксиальной плоскости.

В соответствии с другим примером (не представлен), желобок 50', который содержит первый участок, образованный в дне канавки, продолжен не на передней боковой стенке 34b, но на задней боковой стенке 34а канавки 30. Таким образом, желобок 50' может состоять, например, из первого участка 51', образованного в дне 32 канавки 30 и проходящего по всей ширине канавки, и второго участка, образованного в задней боковой стенке 34а канавки 30 и проходящего от указанного первого участка 51' до входа 36а канавки 30.

Фиг.8 и 9 иллюстрируют второй подвариант первого варианта осуществления изобретения. Ссылочные номера, соответствующие элементам, идентичным элементам по фиг.1-5, оставлены неизменными во всем нижеследующем описании.

В соответствии с данным вариантом желобок 50'' содержит первый участок 53'', образованный в задней боковой стенке 34а канавки 30, второй участок 51'', образованный в дне 32 канавки 30, и третий участок 52'', образованный в передней боковой стенке 34b канавки 30. В данном примере желобок 50'' проходит по всему контуру канавки 30 поршня 14, т.е. имеет U-образную форму, как показано на фиг.8. Другими словами, первый участок 53'' проходит от входа 36а канавки до дна 32 канавки, второй участок 51'', продолжающий первый участок 53'', проходит по всей ширине канавки 30, а третий участок 52'', продолжающий второй участок 51'', проходит от дна 32 канавки 30 до выхода 36b канавки 30.

Фиг.10-12 иллюстрируют второй вариант осуществления изобретения. Ссылочные номера, соответствующие элементам, идентичным элементам по фиг.1-9, оставлены неизменными во всем нижеследующем описании.

В соответствии со вторым вариантом осуществления изобретения в периферической полости 190 поршня 14 установлено кольцо 160 (например, металлическое кольцо), содержащее прорезь 150.

Таким образом, канавка 130, предназначенная для установки в ней уплотнительной прокладки 40, ограничена, с одной стороны, поршнем 14 и, с другой стороны, кольцом 160.

Точнее, дно канавки 130 образовано цилиндрической частью 161 прорезного кольца 160, а две ее боковые стенки - двумя противоположными стенками периферической полости 190 поршня 14.

Прорезь 150 кольца 160 образует в дне канавки 130 желобок, который выполняет ту же функцию, что и желобок 50, описанный выше со ссылками на фиг.1-5.

В данном втором варианте осуществления изобретения глубина желобка 150 зависит от толщины кольца 160, его ширина зависит от ширины прорези 150, а его поперечное сечение - от наклона или конфигурации, по существу, аксиальных поверхностей кольца 160, которые образуют стенки прорези 150. Данные характеристики выбирают в соответствии с требуемой интенсивностью утечки газов, размерами и формой уплотнительной прокладки 40, степенью ее сжатия и жесткостью.

Как уже было указано при описании предыдущего варианта осуществления изобретения, форму желобка 150, его длину и ширину выбирают с учетом размеров и жесткости уплотнительной прокладки 40 так, чтобы обеспечить возможность прохождения газов из расширительной камеры 20 во вторую камеру 24. Глубину желобка 150 выбирают в соответствии с требуемой интенсивностью утечки газов.

Хотя в примере по фиг.10 кольцо 160 имеет прямоугольное поперечное сечение, оно также может иметь поперечное сечение в форме уголка (т.е. буквы L) или буквы U, как в примерах по фиг.11 и 12, или же поперечное сечение любой другой формы, соответствующей профилю кольцевой полости 190 поршня 14.

В примере по фиг.11 в периферической полости 190 поршня 14 установлено кольцо 160', в котором предусмотрена прорезь 150'. Как и описанное выше кольцо 160, оно содержит цилиндрическую часть 161', выполненную с возможностью установки на дно периферической полости 190.

Кроме того, оно содержит кольцевую часть 162', выступающую в радиальном направлении наружу и прилегающую в данном примере к передней боковой поверхности полости 190.

Таким образом, образована канавка 130', задняя боковая поверхность которой образована поршнем 14, дно образовано цилиндрической частью 161' кольца 160', а передняя боковая поверхность образована радиальной частью 162' кольца 160'.

Как показано на фиг.11, прорезь 150' образует желобок, состоящий из первого участка 151' в дне канавки 130' и второго участка 152' в передней боковой стенке канавки 130' (т.е. за прокладкой 40 по направлению давления газов). Желобок 150' выполняет ту же функцию, что и желобок 50', описанный выше со ссылками на фиг.5 и 6.

В соответствии с другим примером осуществления изобретения (не представлен) радиальная часть 162' кольца 160' образует заднюю боковую поверхность канавки 130, так что желобок 150' расположен перед прокладкой 40 по направлению давления газов.

В примере по фиг.12 в кольцевой полости 190 поршня 14 установлено кольцо 160'', в котором предусмотрена прорезь 150'', имеющее поперечное сечение U-образной формы.

Кольцо 160'' содержит цилиндрическую часть 161'', выполненную с возможностью установки на дно периферической полости 190, и первую часть 162'', выступающую в радиальном направлении и прилегающую к передней боковой поверхности указанной полости 190. Оно, однако, отличается от кольца 160' по предыдущему примеру тем, что дополнительно содержит вторую радиально выступающую часть 163'', прилегающую к задней боковой поверхности полости 190.

Таким образом, образована канавка 130'', дно которой образовано цилиндрической частью 161'' кольца 160'', а задняя и передняя боковые стенки которой образованы, соответственно, второй радиальной частью 163'' и первой радиальной частью 162'' кольца 160''.

Прорезь 150'' образует желобок, содержащий первый участок 151'', образованный в дне канавки, второй участок 152', образованный в передней боковой стенке канавки, и третий участок 152', образованный в задней боковой стенке канавки 130''.

В предпочтительном варианте, как в проиллюстрированных примерах, цилиндрическая часть прорезного кольца имеет ширину, по существу, равную ширине периферической полости 190 поршня 14, а радиальные части, при наличии таковых, имеют высоту, достаточную для того, чтобы проходить от дна до входа или выхода указанной полости. Однако следует отметить, что размеры колец 160, 160', 160'', описанных выше в качестве примера, не накладывают каких-либо ограничений; в частности, ширина их цилиндрической части или высота их кольцевых частей могут быть изменены.

Фиг.13-15 иллюстрируют третий вариант осуществления изобретения. Ссылочные номера, соответствующие элементам, идентичным по фиг.1-12, оставлены неизменными во всем нижеследующем описании.

В соответствии с третьим вариантом осуществления изобретения, как и в предшествующих вариантах осуществления, по окружности поршня 14 предусмотрена канавка 230, предназначенная для установки в ней уплотнительной прокладки 40. В проиллюстрированном примере канавка 230 содержит дно 232 и две боковые стенки 234а и 234b.

Как показано на фиг.13, внутри канавки 230 предусмотрен элемент, образующий выступ 280, который обеспечивает локальное уменьшение пространства, имеющегося внутри этой канавки, для размещения прокладки 40.

Размеры такого вставного элемента и, в частности, его ширина 13 (см. фиг.15) выбраны так, чтобы обеспечить лишь локальное изменение степени сжатия прокладки 40.

В данном примере вставной элемент 280 представляет собой полосу, согнутую в U-образную форму в соответствии с формой канавки 230 так, что она может быть размещена в ней под уплотнительной прокладкой 40, причем основание 282 U-образной формы прилегает к дну 232 канавки 230, а ее боковые элементы 284а и 284b прилегают к задней боковой поверхности 234а и передней боковой поверхности 234b канавки 230.

Как показано на фиг.14, прокладка 40 деформирована в области вставного элемента 280 и, так сказать, локально «приподнята» от дна 232 канавки 230.

Таким образом, по обе стороны от вставного элемента 280, между уплотнительной прокладкой 40 и стенками канавки 230, сохраняется зазор (соответственно 271, 272), образующий калиброванный проход для газов.

В примере, в котором полоса 280 имеет U-образную форму, каждый из проходов 271, 272 содержит первый участок, расположенный на дне 232 канавки 230, второй участок, проходящий по передней боковой поверхности 234b канавки 230, и третий участок, проходящий по задней боковой поверхности 234а канавки 230.

Легко видеть, что интенсивность утечки газов между первой и второй камерами привода зависит, в частности, от толщины l1 вставного элемента 280. Чем толще вставной элемент 280, тем более прокладка 40 отделена от дна или боковых поверхностей канавки 230, и тем большее сечение имеют проходы 271, 272 для газов.

Также следует отметить, что в соответствии с другими примерами осуществления изобретения вставной элемент может иметь форму, отличную от U-образной. Так, вставной элемент может иметь поперечное сечение L-образной формы или состоять из, по существу, плоского участка, помещаемого вплотную к дну канавки.

Для лучшего соответствия кривизне поршня 14 основание полосы 280 предпочтительно делают слегка вогнутым, как показано на фиг.14.

Давление, оказываемое прокладкой 40 в виде кольца на полосу 280, способствует удержанию последней в требуемом положении внутри канавки 230. Тем не менее, в оптимальном варианте одна или все поверхности полосы, приходящие в соприкосновение со стенками канавки могут быть выполнены клейкими. Это позволяет обеспечить ее правильное расположение внутри канавки 230 в процессе сборки и в течение всего срока службы привода.

1. Привод с пусковым механизмом, содержащий корпус, в котором размещены поршень и шток, и газогенератор, установленный в корпусе напротив поршня и выполненный с возможностью создания давления в первой камере, образованной между газогенератором и поршнем, причем поршень имеет выполненную на его внешней поверхности канавку, в которой размещена прокладка, обеспечивающая уплотнение относительно корпуса, отличающийся тем, что между прокладкой и стенкой указанной канавки образован калиброванный проход, выполненный с возможностью вывода газа из первой камеры.

2. Привод по п.1, в котором калиброванный проход включает, по меньшей мере, один желобок, образованный в стенке указанной канавки.

3. Привод по п.2, в котором желобок образован в поршне.

4. Привод по п.2 или 3, в котором, по меньшей мере, часть стенки канавки образована разрезным кольцом, причем желобок образован прорезью в указанном разрезном кольце.

5. Привод по п.2 или 3, в котором канавка имеет дно и две боковые стенки, проходящие, соответственно, от входа канавки до дна и от дна до выхода канавки, причем желобок имеет участок, образованный в дне канавки.

6. Привод по п.5, в котором желобок дополнительно имеет участок, образованный, по меньшей мере, в одной из боковых стенок канавки.

7. Привод по п.2 или 3, в котором желобок проходит непрерывно по всему внутреннему контуру канавки.

8. Привод по п.2 или 3, в котором желобок имеет поперечное сечение V-образной формы.

9. Привод по п.1, в котором канавка содержит, по меньшей мере, одну локальную выступающую часть, вблизи которой прокладка отходит от стенки канавки, образуя калиброванный проход для истечения газов, расположенный по обе стороны от указанного выступа, между прокладкой и смежной с нею стенкой канавки.

10. Привод по п.9, в котором выступающая часть образована элементом, вставленным в канавку.

11. Привод по п.10, в котором указанный элемент имеет U-образную форму, соответствующую форме сечения канавки.

12. Привод по п.10 или 11, в котором указанный элемент представляет собой металлическую полосу.

13. Привод по п.10 или 11, в котором указанный элемент имеет, по меньшей мере, один клейкий участок, при помощи которого он может быть прикреплен к стенке канавки.

14. Привод по п.10 или 11, в котором предусмотрена вторая камера, образованная внутренней поверхностью корпуса привода со стороны поршня, противоположной указанной первой камере, вмещающая, по меньшей мере, часть указанного штока, причем калиброванный проход выполнен с возможностью пропускания газов между указанной первой камерой и указанной второй камерой.

15. Привод по п.14, в котором до срабатывания привода указанная вторая камера открыта во внешнее пространство.

16. Привод по п.14, в котором до срабатывания привода вторая камера исходно изолирована от внешнего пространства закупоривающим элементом, соприкасающимся с внутренней поверхностью корпуса привода, причем указанный закупоривающий элемент установлен на штоке так, что в процессе работы привода он переходит в положение, в ко