Способ определения объемной твердости древесины

Иллюстрации

Показать всеИзобретение относится к области древесиноведения и деревообрабатывающей промышленности и касается оценки механических свойств натуральной и модифицированной древесины. Сущность: осуществляют вдавливание пуансона в массив образца древесины и формирование углубления. Углубление формируют в виде шарового сегмента, при глубине вдавливания 0.0007 м<h<0.0029 м, а определение твердости осуществляется по формуле. Технический результат: обеспечение возможности получения обобщенного показателя твердости, представляющего собой интегрированное значение твердости с учетом анизотропии древесины, способов и режимов ее модификации, повышение точности измерений. 1 ил., 2 табл.

Реферат

Изобретение относится к области древесиноведения и деревообрабатывающей промышленности и касается оценки механических свойств натуральной и модифицированной древесины.

Основной недостаток известных способов определения твердости древесины является сложность получения сопоставимых данных, поскольку сравнение показателей твердости приходится осуществлять по тем показателям, объединение которых представляет определенную сложность. Кроме того, при использовании в качестве образцов прямоугольной призмы вносится погрешность оценки показателей твердости при тангенциальной поверхности.

Техническая задача изобретения - обеспечение возможности получения обобщенного показателя твердости, представляющего собой интегрированное значение твердости с учетом анизотропии древесины, способов и режимов ее модификации, повышение точности измерений.

Известен способ определения статической твердости древесины, включающий определение глубины отпечатка индентора при внедрении его в образец, в плоскости замера под приложенной в заданном режиме нагрузкой и вычисляют обобщенный показатель твердости. Образец изготавливают в форме тетраэдра, основание которого образуют диагонали трех смежных граней трапецеидальной призмы, боковые поверхности которой соответствуют радиальному, торцовому и тангенциальному срезам древесины, а вершина тетраэдра находится в точке пересечения указанных граней. В качестве плоскости измерения глубины отпечатка используют основание полученного тетраэдра, при этом зону измерения ограничивают окружностью, центр которой находится в точке пересечения биссектрис основания тетраэдра, а обобщенный показатель твердости вычисляют по глубине отпечатка только в плоскости замера (патент на изобретение РФ №2323428, опубл.27.04.2008 г. ).

Наиболее близким технически решением является способ по заявке на изобретение РФ №2002129872 А, опубл. 27.05.2004, в котором определение объемной твердости древесины производят вдавливанием пуансона в массив образца древесины и формирование углубления, при этом углубление формируют в виде шарового сегмента, а определение твердости осуществляют по формуле.

Как показали исследования, результатом внедрения в древесину пуансона возникает три стадии: смятие, вдавливание, прессование. Истинное значение твердости должно определяться до прессования, которое ярко отражается на индикаторе измерения давления. Это основное определение истинного значения твердости. В существующих методах, изложенных в литературе и в изобретениях, это обстоятельство не выполнялось, и результаты получения твердости были завышены на несколько процентов.

Сравнительный анализ условий реализации предлагаемого и известного способов показывает, что трудоемкость (время) определения твердости по предлагаемому способу ниже, чем по известному на 70-80%, а точность выше на 25-30%.

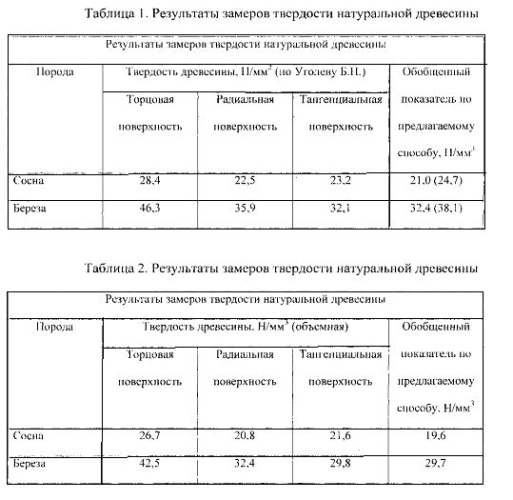

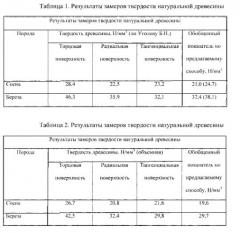

Из таблицы 1 видно, что обобщенный показатель по предлагаемому способу (по Б.Н. Уголеву [1] (с.191), по березе составляет 38,1 Н/мм2, а фактически он составляет 32,4 Н/мм3. Аналогичные результаты получаются по древесине сосны и другим породам.

На Рис. 1 показаны схемы внедрения пуансона в древесину, а - первая фаза внедрения (0,7 мм), б - вторая фаза внедрения (2.8 мм), в - третья фаза внедрения (5.64 мм).

1 этап - вдавливание на глубину от 0 до 0,7 мм, который сопровождается прогибанием поверхности древесины. При этом Рмин (1,5 слоев - 1,5%).

2 этап - разрушение структуры (волокон) древесины на глубину от 1,6 до 2,1 мм, (всего 2,82 мм.). При этом Риск (4,1 слоя - 43,5%).

3 этап - прессование разрушенной структуры (волокон) древесины на глубину от 2,9 до 5,64 мм. При этом Рмах (7,5 слоев - 55,0%). На основании данного рассмотрения можно сделать вывод, что внедрять пуансон на глубину более 2,82 мм не имеет смысла. Следовательно, второй этап взаимодействия пуансона испытательного устройства с образцом характеризует разрушение структуры древесины и дает объективную оценку ее объемной твердости по одновременно складывающимся с трех сторон в трех направлениях волокон древесины сопротивлениям. Исследования подтверждают, что средняя величина заглубления пуансона в конце второй фазы составляет 2,8 мм. При этом объем вдавливаемой части головки пуансона составляет 1/3 от объема шара. При этом для измерения размеров отпечатка использовался микроскоп МПБ-2 и индикатор. Аналогичная сущность процесса опубликована в книге Б.Н. Уголева [1] (с. 157), где приведена типичная трехфазная диаграмма сжатия, отражающая связь между напряжениями и деформациями (рис. 3). По графику можно сделать вывод о том, что необходимо точно определить момент отсчета по шкале силоизмерителя нагрузки Р, а именно, до резкого перехода в третью фазу, когда начинает происходить уплотнение древесины (прессование).

Объем шарового сегмента равен:

В результате мы имеем формулу для расчета объемной твердости древесины: G=P/V=P/117,4 кН/м3 где Р - величина усилия, кН;

R - радиус шарика пуансона, м.

Сущность изобретения заключается в том, что определяется не твердость поверхности, где усилие P/S=100 kH/м2, а объемная твердость древесины, где усилие P/V=117,4 кН/м3.

Таким образом, заявляемое изобретение позволяет повысить точность измерения.

1. Б.Н. Уголев. Древесиноведение с основами лесного товароведения, МГУЛ, 2001.

Способ определения объемной твердости древесины, включающий вдавливание пуансона в массив образца древесины и формирование углубления, отличающийся тем, что углубление формируют в виде шарового сегмента, при глубине вдавливания 0.0007 м<h<0.0029 м, а определение твердости осуществляется по формуле: где Р - величина усилия, кН;R - радиус шарика пуансона, м;h - глубина вдавливания, м.