Новые отверждающие агенты

Иллюстрации

Показать всеИзобретение относится к способной к отверждению эпоксидной или уретановой смоле, а также к отвержденной смоле. Способная к отверждению смола содержит соединение, имеющее структуру (I), где каждый атом углерода 2 вместе или с атомами углерода 1 или углерода 3 являются членами конденсированного циклоалифатического кольца. Когда атом углерода 1 является членом кольца, то также им является атом N, и каждый из атомов углерода - членов алифатического или ароматического кольца - может быть или членом других конденсированных колец или может быть связанным с группой, выбранной из Н, или линейного или разветвленного алкила от С1 до С5. Отвержденную смолу получают воздействием повышенной температуры и необязательно повышенным давлением на вышеуказанную неотвержденную смолу. Изобретение позволяет повысить температуру стеклования смолосодержащей системы. 2 н. 13 з. п. ф-лы, 1 табл., 5 пр.

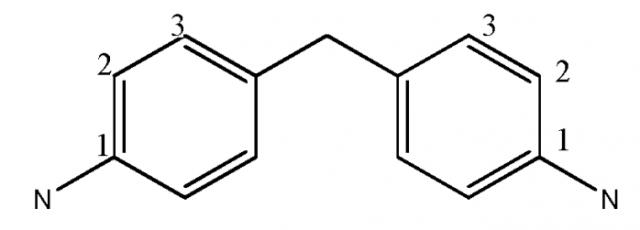

(I)

Реферат

Область техники, к которой относится изобретение

Данное изобретение описывает новые отверждающие агенты для смол, особенно эпоксидных и уретановых смол.

Уровень техники

Способные к отверждению смолосодержащие системы широко известны и имеют широкий круг использования в различных областях техники. Эти системы функционируют за счет реакции между молекулами смолы и отверждающими (вулканизирующими) агентами. При активации, например при совместном смешивании или при нагревании, функциональные группы в отверждающем агенте взаимодействуют с функциональными группами молекул смолы, образуя обширную полимерную сетку, и этот процесс известен как отверждение (или вулканизация).

Полученная отвержденная смола обладает физическими свойствами, которые в значительной мере или полностью зависят от выбора смолы, выбора вулканизирующего агента и применяемого режима вулканизации. Широкий спектр физических свойств может быть достигнут путем изменения одного или более этих составляющих.

Особенно полезным физическим свойством отвержденных смол являются механическая прочность и устойчивость к внешнему воздействию без образования трещины. Такие смолы особенно полезны при образовании структуры.

Тем не менее, известно, что отвержденные жесткие смолы имеют, как правило, низкую температуру стеклования, что может сделать их неприемлемыми к использованию в структурах. Известные методы повышения температуры стеклования обычно приводят к тому, что материал становится боле ломким, что опять-таки делает его непригодным к использованию в структурах. Кроме того, известные методы закаливания хрупкой смолы обычно также понижают температуру стеклования.

Создается впечатление, что отвержденные смолосодержащие системы, которые были бы одновременно механически прочными и имели высокую температуру стеклования и, таким образом, могли бы быть использованы в структурных применениях, не являются легкодоступными для известных систем.

Сущность изобретения

В первом аспекте настоящее изобретение описывает способную к отверждению смолу, включающую соединение, имеющее структуру:

где каждый атом углерода 2 вместе или с его же (в том же кольце) атомом углерода 1 или с атомом 3 являются членами конденсированного циклоалифатического кольца, и когда атом углерода 1 является членом кольца, то также им является атом N, и где каждый из атомов углерода - членов алифатического или ароматического кольца - может быть или членом дальнейших конденсированных циклоалифатических колец или быть связанным с группой, выбранной из Н или линейного или разветвленного алкила от С1 до С5.

Найдено, что соединения изобретения являются прекрасными отверждающими (вулканизирующими) агентами, особенно для эпоксидных и уретановых систем. По всей вероятности, присутствие циклоалифатических групп придает жесткость отверждающему агенту, что обеспечивает более высокую температуру стеклования в отвержденной системе смолы.

Удивительно, но повышение температуры стеклования не сопровождается повышением хрупкости отвержденной системы смолы.

Любые атомы углерода, формирующие любые дальнейшие конденсированные циклоалифатические кольца, могут также быть связаны или с атомом Н или с линейным или разветвленным алкилом от С1 до С5. Предпочтительно каждый из атомов углерода - членов алифатического или ароматического кольца - связан или с атомом Н или с линейным или разветвленным алкилом от С1 до С4. Более предпочтительно, если они связаны с линейным или разветвленным алкилом от С1 до С3, наиболее предпочтительно если они связаны с Н, С1 или С3 алкилом.

Таким образом, соединения предпочтительно имеют молекулярную массу, не превышающую 600, более предпочтительно не превышающую 500, наиболее предпочтительно не превышающую 400, и оптимально - не превышающую 350.

Циклоалифатические кольца, как правило, включают пять или шесть атомов углерода, предпочтительно шесть. Как правило, каждое циклоалифатическое кольцо содержит только атомы углерода.

Соединение является амином, как правило, диамином, с атомом N, связанным с соответствующим числом атомов водорода.

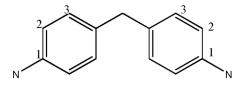

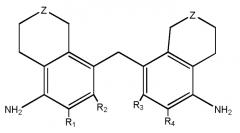

В первом предпочтительном воплощении соединения являются первичными ароматическими аминами типа:

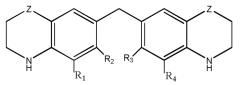

Во втором предпочтительном воплощении соединения являются вторичными ароматическими аминами типа:

В этих разделах Z может означать атом углерода или простую связь (т.е. циклоалифатические кольца могут быть пяти- или шестичленными).

R1 и R2 (или точно также R3 и R4) могут необязательно формировать часть дальнейшего циклоалифатического кольца.

В другом воплощении изобретения углерод 2 может быть членом двух конденсированных циклоалифатических колец, одного - с атомом углерода 1 и другого - с атомом углерода 3. Другие построения также возможны.

Отверждающие агенты могут быть легко применимы тогда, когда требуются амино-функционализированные отверждающие агенты. Они поэтому являются особенно подходящими как отверждающие агенты для эпоксидных и уретановых систем.

Подходящие эпоксидные смолы могут включать монофункциональные, бифункциональные, трифункциональные и/или тетрафункциональные эпоксидные смолы.

Подходящие бифункциональные эпоксидные смолы включают, например, те, которые основаны на: диглицидиловом эфире бисфенола F, диглицидиловом эфире бисфенола А (необязательно бромированном), фенольных и крезольных эпоксидных новолаках, глицидиловых эфирах фенолальдегидных аддуктов и других ароматических эпоксидных смолах, глицидиловых эфирах алифатических диолов, диглицидиловом эфире диэтиленгликоля, ароматических эпоксидных смолах, алифатических полиглициловых эфирах, эпоксидированных олефинах, бромированных смолах, ароматических глицидиловых аминах, гетероциклических глицидиловых имидинах и амидах, фторированных эпоксидных смолах, глицидиловых эфирах или любой их комбинации.

Бифункциональные эпоксидные смолы могут быть предпочтительно выбраны из диглицидилового эфира бисфенола F, диглицидилового эфира бисфенола А, диглицидилдигидроксинафталена, диглицидиловых эфиров или любой их комбинации.

Подходящие трифункциональные эпоксидные смолы могут, например, включать те, которые основаны на фенольных или крезольных эпоксидных новолаках, глицидиловых эфирах фенолальдегидных аддуктов, ароматических эпоксидных смолах, алифатических триглицидиловых эфирах, диалифатических триглицидиловых эфирах, алифатических полиглицидиловых эфирах, эпоксидированных олефинах, бромированных смолах, триглицидиламинофенолах, ароматических глицидиловых аминах, гетероциклических глицидиловых имидинах и амидах, фторированных эпоксидных смолах или любой их комбинации.

Подходящие тетрафункциональные эпоксидные смолы включают N,N,N',N'-тетраглицидил-м-ксилендиамин (доступен коммерчески от компании Mitsubishi Gas Chemical Company под названием Tetrad-X и как Erisys GA-240 от компании CVC Chemicals) и N,N,N',N'-тетраглицидилметилендианилин (например, MY721 от компании Huntsman Advanced Materials) и их алкил- и галогензамещенные производные.

Также как для образования полимеров с эпоксидными соединениями молекулы настоящего изобретения могут быть использованы для получения полимеров уретанового типа или полимеров уретан-мочевина. Подходящие изоцианаты для образования указанных полимеров включают дифенилметандиизоцианат (МДИ), в чистой кристаллической форме или в сырой полимерной форме; толуолдиизоцианат (ТДИ); изофорондиизоцианат (ИФДИ); ксилендиизоцианат; гександиизоцианат и другие, хорошо известные в данной области. Также могут присутствовать димеризованные и тримеризованные изоцианаты. Могут также присутствовать полиолы для создания мягких сегментов, например высокомолекулярные полиэфиры полиолов, включая гидроксил функционализированный политетраметиленоксид, полипропиленоксид и полиэтиленоксид или полиэфирные полиолы, включая поликапролактондиолы; и низкомолекулярные гидроксильные соединения, такие как глицерин, триметилолпропан, этиленгликоль, бутандиол и тому подобные, для создания поперечных связей или жестких сегментов. Другие амины, как первичные, так и вторичные, могут необязательно присутствовать. Твердые эластомеры, термопластики, адгезивные материалы или пены могут быть получены в зависимости от применяемых условий и присутствия соответствующих добавок, например катализаторов, воды или других порообразующих агентов, наполнителей или других добавок, обычно применяемых в технологии уретанов.

Отверждающие агенты особенно применимы для целей строительства, конструирования. Для таких применений полезно, чтобы материалы имели умеренно высокую точку плавления, особенно если композиция должна до отверждения храниться какой-то промежуток времени при комнатной температуре. Так, в предпочтительном разделе отверждающие агенты имеют точку плавления от 80°C до 200°C.

Для некоторых применений предпочтительны жидкие отверждаемые смолосодержащие композиции, например, может быть использован метод конструирования, известный как Resin Transfer Moulding (RTM). В таких случаях может быть предпочтительно, чтобы отверждающие агенты были жидкими при комнатной температуре или имели точки плавления ниже 100ºС.

Вторичные ароматические амины представляют особый интерес. Поскольку они имеют только два реактивных аминных атома водорода, они бифункциональны. Это приводит к более низкой плотности сшивки в полученной отвержденной смоле, обеспечивая повышенную вязкость. Однако, как это ни странно, это сопровождается относительно высокими температурами стеклования, подходящими для применения в высокоответственных структурных строительных применениях (композициях), таких как в авиакосмической промышленности.

Поскольку материалы используются в структурных приложениях, они являются особенно подходящими как компоненты препрегов. Препрег включает волокнистую структуру, пре-импрегнированную отверждаемой смолой и отверждающим агентом, кроме других материалов. Обычно несколько слоев таких препрегов «уложены» желательным образом, и полученный ламинат отверждается с получением отвержденного композитного ламината.

Таким образом, изобретение также описывает препрег, включающий структурообразующие волокна, способную к отверждению смолу и отверждающий агент, как это здесь описано.

Волокна в структурных слоях волокон полученного материала могут иметь единонаправленную, текстурную форму или быть мультиаксиальными. Расположение волокон в соседствующих слоях может быть ортогональным по отношению друг к другу в так называемом 0/90 расположении, что означает углы между соседствующими слоями волокон. Другие расположения, такие как 0/+45/-45/90, тоже, конечно, возможны среди многих других расположений.

Волокна могут включать испорченные (например, частично сломанные), селективно прерывающиеся или непрерывные волокна.

Структурообразующие волокна могут быть сделаны из большого разнообразия материалов, таких как стекло, углерод, графит, металлизированные полимеры арамид и их смеси. Предпочтительны углеродные волокна.

Отверждение может быть осуществлено любым подходящим методом, известным в данной области, а так как отверждаемые смолы, как правило, являются термореактивными смолами, это предпочтительно достигается за счет повышенных температур и необязательно повышенного давления.

Полученные отвержденные смолы предпочтительно имеют температуру стеклования выше 100°C, более предпочтительно выше 120°C, еще более предпочтительно - выше 140°C.

Изобретение будет проиллюстрировано примерами.

Примеры

Несколько соединений являются предпочтительными, особенно:

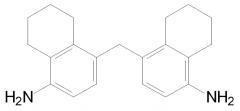

Соединение I

Соединение II

Соединение III

Соединение IV

Соединение V

Все соединения получены кислотно-катализируемой конденсацией исходного производного анилина с раствором формальдегида. Ниже приведены детали получения этих соединений.

Соединение I

К 25 г 5,6,7,8-тетрагидро-1-нафтиламина в 74 мл кислотной среды, содержащей 29 мл пропан-2-ола, 36 мл воды и 9 мл концентрированной серной кислоты, при 60°C добавляли в течение 1 часа 7,5 мл раствора формальдегида (35%). Смесь нагревали еще 3,5 часа, затем охлаждали, нейтрализовали, и продукт растирали с водой. Полученный полутвердый продукт переводили в сульфатную соль, промывали ацетоном, фильтровали, свободный амин регенирировали раствором аммиака, и полученный порошок розоватого цвета промывали водой и высушивали, получая твердый продукт бежевого цвета с температурой плавления между 80 и 120°C.

Соединение III

В 5-литровую колбу при 60°C добавляли 500 г 1,2,3,4-тетрагидрохинолина к смеси 188 мл концентрированной серной кислоты, 428 мл пропан-2-ола и 793 мл воды. При механическом перемешивании в течение 70 мин по каплям добавляли 162,4 г 35%-ного раствора формалина. Реакцию продолжали в течение 3 часов, затем охлаждали и нейтрализовали раствором аммиака, получая желтый гранулированный твердый продукт. Твердый продукт отфильтровывали и кипятили с промышленным метилированным (денатурированным) спиртом (ПМС), затем суспензию охлаждали и фильтровали. После высушивания получали 416 г (80% от теоретического) твердого желтого продукта с температурой плавления между 120-122°C. ЯМР: ДМСО-d6, 400 МГц, 1,75 м.д. (м, 4H, CH2), 2,6 (т, 4H, CH2), 3,15 (м, 4H, CH2), 3,5 (с, 2H в CH2 мостике), 5,37 (с, 2H, NH), 6,32 (д, 2H, ароматические 5-CH), 6,65 (м, 4H, ароматические CH).

ИК (Фурье): 3389, 2925, 2613, 1613, 1512, 1316, 807 см-1

МС: 278 (молекулярный ион, 100%); 249 (15%); 146 (отрыв тетрагидрохинолина, 72%).

Соединение IV

В 1-литровую колбу добавляли 100 г индолина к 315 мл исходного кислотного раствора, приготовленного из 194 мл пропан-2-ола, 359 мл воды и 85 мл концентрированной серной кислоты. К слегка мутному раствору при 60°C в течение 1 часа добавляли 36,3 г 35%-ного раствора формалина. Смесь выдерживали при этих условиях еще 4 часа, охлаждали и экстрагировали этилацетатом. После выпаривания получали бежевый порошок, который фильтровали, промывали водой, и коричневую жидкую фазу удаляли. Продукт растворяли в малом объеме ПМС, получая белые кристаллы. После фильтрации и высушивания получали белые кристаллы из первой фракции и из маточного сиропа общим количеством 54 г. Температура плавления 92-93°C.

ИК (Фурье): 3344, 2892, 2843, 1610, 1492, 1248, 816, 768, 735, 693 см-1.

МС: 250 (молекулярный ион, 100%); 132 (отрыв индолина, 43%); 119 (отрыв CH3, 23%).

Соединение V

Вышеприведенный метод повторяли, используя 100 г 2-метилиндолина вместо индолина, 282 мл исходного кислотного раствора и 32,48 г формалина. Отделяли коричневое масло, которое не кристаллизовалось.

ИК (Фурье): 3360, 2959, 2924, 2840, 1616, 1492, 1250, 1103, 805,1 см-1.

МС: 278 (молекулярный ион, 66%); 146 (отрыв метилиндолина, 100%); 130 (отрыв метила, 18%).

Получение термореактивных полимеров из эпоксидных смол

Каждое из соединений, полученных выше, вводили в реакцию с эпоксидной смолой MY721 (получена от компании Huntsman, Великобритания) в стехиометрическом соотношении, используя стандартный вулканизирующий цикл - 2 часа при 180°C. Значения Tg полученных полимеров, измеренных методом ДМА, были следующими (измерены от начальной точки на кривой модуля упругости) (см.табл.1):

| Таблица 1 | |

| Соединение | E' Tg, °C |

| I | 211 |

| III | 173 |

| IV | 161 |

| V | 152 |

Приведенные цифры показывают, что для новых соединений могут быть достигнуты предпочтительные значения Tg.

1. Способная к отверждению смола, включающая соединение, имеющее структуру где каждый атом углерода 2 вместе или с его же атомами углерода 1 или углерода 3 являются членами конденсированного циклоалифатического кольца, и когда атом углерода 1 является членом кольца, то также им является атом N, и где каждый из атомов углерода - членов алифатического или ароматического кольца - может быть или членом других конденсированных колец или быть связанным с группой, выбранной из Н или линейного или разветвленного алкила от С1 до С5.

2. Способная к отверждению смола по п.1, где любые атомы углерода, формирующие часть любых дальнейших конденсированных циклоалифатических колец, связаны также или с атомом Н или с линейным или разветвленным алкилом от С1 до С5.

3. Способная к отверждению смола по п.1 или 2, где каждый из атомов углерода - членов алифатического или ароматического кольца - связан или с атомом Н или с линейным или разветвленным алкилом от С1 до С4, предпочтительно с Н или с линейным или разветвленным алкилом от С1 до С3.

4. Способная к отверждению смола по п.1, где соединение имеет молекулярную массу не выше 600, предпочтительно не выше 500, более предпочтительно не выше 400 и наиболее предпочтительно не выше 350.

5. Способная к отверждению смола по п.1, где циклоалифатические кольца включают пять или шесть атомов углерода, предпочтительно шесть.

6. Способная к отверждению смола по п.1, которая представляет собой первичный ароматический амин со структурой: где Z может означать атом углерода или простую связь, и R1 и R2 и точно также R3 и R4 могут формировать часть дальнейшего циклоалифатического кольца.

7. Способная к отверждению смола по п.1, которая представляет собой вторичный ароматический амин со структурой: где Z означает атом углерода или простую связь, и R1 и R2 и точно также R3 и R4 могут формировать часть дальнейшего циклоалифатического кольца.

8. Способная к отверждению смола по п.1, где атом углерода 2 является членом двух конденсированных циклоалифатических колец, одного - с атомом углерода 1 и другого - с атомом углерода 3.

9. Способная к отверждению смола по п.1, имеющая температуру плавления от 80°С до 200°С.

10. Способная к отверждению смола по п.1, где смола является эпоксидной или уретановой.

11. Способная к отверждению смола по п.1, включающая структурный волокнистый каркас.

12. Способная к отверждению смола по п.11, которая является препрегом.

13. Отвержденная смола, полученная из способной к отверждению смолы по любому из предшествующих пунктов путем воздействия на смолу повышенной температурой и необязательно повышенным давлением.

14. Отвержденная смола по п.13, имеющая температуру стеклования выше 100°С, предпочтительно выше 120°С, более предпочтительно выше 140°С.

15. Отвержденная смола по п.13 или 14, которая формирует часть структурной единицы, предпочтительно для структур в аэрокосмической промышленности.