Способ обогащения кристаллического кварца природных месторождений

Иллюстрации

Показать всеИзобретение касается очистки кварцевого сырья природных месторождений, используемого для производства особо чистого прозрачного кварцевого стекла, применяемого в производстве полупроводниковых материалов, электронике, светотехнике, средств волоконно-оптической связи. Способ включает измельчение кристаллического кварца, сушку, оптическую, магнитную, гравитационную и термооптическую сепарацию, проведение электроимпульсного измельчения исходного кварца 10-60 мм в деионизованной воде до крупности менее 3 мм с удалением из зоны дробления минеральных включений, измельченный продукт рассеивают на сите на узкие классы с коэффициентом разделения частиц 1,2-2, затем кварц сушат и подвергают оптической сепарации, в которой используют узкое рассеивание на классы в процессе работы оптического сепаратора, в котором в зависимости от крупности продукта подбирают параметры программы сепаратора исходя из условия, что частицы с близкими размерами одинаково ведут себя при свободном падении в потоке для получения целевой фракции 0,1-0,3 мм без видимых посторонних включений, при необходимости оптическую сепарацию повторяют несколько раз. Технический результат изобретения - обогащение концентрата природных месторождений кварца до фракции 0,1-0,3 мм из исходных кусков 10-60 мм с получением материала по содержанию основного вещества SiO2>90% и удалением минеральных включений в концентрате до 1-5 ед./кг, возможность использования в качестве исходного сырья жильного и молочно-белого кварца, отсутствие в процессе получения концентрата выбросов вредных веществ, потребности для их нейтрализации и улавливания. 6 з.п. ф-лы, 1 ил., 32 табл., 6 пр.

Реферат

Область применения:

Изобретение относится к способам обогащения и очистки кварцевого сырья природных месторождений, используемого для производства особо чистого прозрачного кварцевого стекла, применяемого в производстве полупроводниковых материалов, электронике, светотехнике, средств волоконно-оптической связи и других областях промышленности [С01В 33/12].

Уровень техники:

Высокочистое кварцевое стекло находит все более широкое применение в наиболее перспективных отраслях современной промышленности - электронике, оптике, светотехнике, получение полупроводниковых материалов, оптоволоконных элементов линий связи.

Вместе с тем сырьевая база производства такого стекла весьма ограничена: месторождений высокочистого природного кварца в мире мало, они истощаются по запасам, а технические требования промышленности к качеству кварцевого концентрата для стекла повышаются как по содержанию основного вещества SiO2, так и по количеству отдельных химических элементов, минеральных и техногенных включений.

В связи с изложенным, актуальной задачей является использование разновидностей менее качественных месторождений жильного, молочно-белого кварца с содержанием основного вещества SiO2 в пределах 90-97% вес и разработки эффективных технологий обогащения и очистки концентрата из них до современного требуемого уровня.

В природных разновидностях месторождений кварца основное количество загрязняющих элементов находится в виде минералов, образующихся на границах контакта микрокристаллов монокристаллического кварца или между ними (жильный, молочно-белый кварц). Часть минералов может находиться внутри монокристаллических образований в виде микрокристаллов (горный хрусталь, крупнокристаллический кварц).

При образовании химических связей с кремнеземом примеси находятся внутри всего объема монокристаллического кварца. В данном случае изменяются физические свойства кристалла: цвет частиц, удельный вес, магнитные свойства, поглощение излучения. Основные требования к концентрату кварца, используемого в технологических процессах получения изделий из кварцевого стекла различными методами включают:

- размер фракций - 0,1-0,3 мм;

- содержание основного вещества SiO2 - 99,99-99,999% вес;

- фиксированное значение отдельных элементов (ppm): Al - 10-25; К - 2-4; Na - 2-5; Са - 10-40; Mg - 1-5; Fe - 0,2-0,5; Mn - 1-3; Ti - 1-10; Cu - 3-5;

- наличие легких и тяжелых фракций минералов и техногенных примесей: не более 6-15 гр/т;

- светопропускание концентрата - 40-70%.

Работы в направлении разработки эффективных методов обогащения концентрата из низкосортных месторождений жильного и молочно-белого кварца ведутся многие годы. Известен способ обогащения кварцевого сырья [Минералургия жильного кварца, М.: Недра, 1990 (стр.243)], включающий механическое дробление и измельчение кускового природного кварца до фракции 0,1-0,4 мм, магнитную и оптическую сепарацию, трехкратную флотацию, кислотное обогащение в растворах HF и HCl. Использование неэффективного механического измельчения, многократной флотации и кислотной обработке приводит к низкому проценту выхода концентрата требуемого качества 15-25%, ухудшению условий эксплуатации оборудования в связи с использованием вредных веществ при флотации и травлении, и как следствие повышению себестоимости конечного продукта.

Другой вариант обогащения кварцевого сырья [Минералургия жильного кварца, М.: Недра, 1990 (стр.240-241)] включает механическое дробление исходного природного кварца, его двух стадийную оптическую сепарацию, термодробление с нагревом до 900°C, охлаждением в воде и измельчением до фракции <0,4 мм в шаровой мельнице, последующей магнитной сепарацией концентрата <0,4 мм, его трех ступенчатой флотацией с магнитной сепарацией между ними, и жидкофазной обработкой в плавиковой кислоте или смеси ее с соляной. Использование многоступенчатой обработки концентрата позволяет увеличить качество конечного концентрата по содержанию химических элементов, снизить количество минеральных и техногенных включений. Наряду с положительным эффектом - увеличение процента выхода до 25-35% готового продукта, имеет место увеличение его себестоимости из-за большого количества промежуточных операций. Остаются также проблемы утилизации вредных техногенных материалов, остатков флотационных жидкостей и кислот.

Из анализа уровня техники известны различные способы повышения качества природного кварца. Известен способ обогащения жильного кварца с целью получения кварцевого концентрата повышенной чистоты. Жильный кварц дробят, трибоэлектризуют при нагреве до 30-50°C и последовательно очищают в поле электростатического и магнитного сепараторов. Толщина потока материала при сепарации не должна превышать 30 средних размеров частиц. Реализация данного технического решения способствует удалению минеральных примесей, представленных темноцветными магнитными и слабомагнитными минералами (магнетит, турмалин, темноцветные слюды и др.) и частично силикатов (патент РФ №2042430, кл. В03С 7/00, 1995).

Недостатком предложенного способа является то, что он не эффективен для извлечения сростков полевого шпата и мусковита, минеральных образований микронных размеров, пленочных и газово-жидких включений, а также структурных примесей. Способ не обеспечивает получение кварца с чистотой менее 100 ppm.

Известен способ очистки кварца, заключающийся в том, что кварц фракционируют при соотношении зерен Dmax/Dmin=2,8…6,0, проводят термообработку при температуре 1650…1700°C в течение 0,5-1,0 часа с последующим охлаждением и измельчением полученного в виде α-кристобалита материала до заданной крупности. Затем осуществляют дополнительную его термообработку до температуры фазового перехода в β-кристобалит, после чего производят химическую обработку этого материала, промывку и сушку. Для кварца с суммарным содержанием элементов-примесей более 51 ppm цикл дополнительной термообработки с последующей химической обработкой, промывкой и сушкой повторяют до получения величины суммарного содержания примесей в обогащаемом материале, равной величине этого показателя в предыдущем цикле. Для химической обработки используют смеси неорганических кислот, состав и соотношение которых определяют в зависимости от состава примесей в исходном кварцевом сырье (патент РФ №2220117, кл. С03С 1/02, 2003).

Недостаток способа заключается в том, что при высокотемпературной термообработке часть примесей может войти в структуру, повышается склонность термообработанного кварца к сорбции, поэтому эта операция весьма специфична и использование ее на начальных стадиях чревато загрязнением кварца дополнительно сорбированными примесями. Кроме того, процесс является энергоемким и длительным по времени, следовательно, технологически и экономически не оптимальным. Необходимость корректировки процесса очистки в зависимости от количества и состава примесей в кварце на каждом этапе усложняет ведение технологического процесса. Использование в качестве исходного сырья жильного и молочно-белого кварца резко снижает процент выхода в готовую продукцию и как следствие увеличение ее себестоимости. К недостаткам технологии следует отнести наличие вредных веществ, кислот, требуется создание технологии и оборудования для их нейтрализации и улавливания.

Известен способ получения кварцевой крупки, включающий подготовку кварцевого сырья, в качестве которого используют отходы и брак производства гидротермальным методом искусственного кристаллического кварца из жильного кварца. Способ предусматривает предварительную сортировку с выбором для дальнейшей очистки кусков без выраженных включений газово-жидких включений (ГЖВ) и др. примесей, отмывку, дробление, осуществляемое в три стадии (последняя - с контрольной классификацией по размеру 40 и 10 мм). Фракция менее 10 мм в обогащении не участвует. Термообработку фракции 10-40 мм осуществляют при 1000-1100°C с последующим охлаждением водой, трехстадиальным измельчением и пневмоклассификацией, в результате получают фракцию размером 0,28-0,1 мм, которую подвергают магнитной сепарации. Затем крупку обрабатывают в смеси кислот (25-30% HCl и 9-11% HF) в течение 40-45 минут. Далее осуществляют промывку и сушку кварцевой крупки в печи при температуре 300°C, а затем проводят операцию высокотемпературного хлорирования при температуре 1000-1200°C в течение 25-30 мин с последующим охлаждением, промывкой и сушкой. Схема позволяет получать крупку с содержанием примесей не более 15 ppm (патент РФ №2337072, кл. С03С 1/02, 2008).

Использование в качестве исходного сырья жильного и молочно-белого кварца резко снижает процент выхода в готовую продукцию и как следствие увеличение ее себестоимости. К недостаткам технологии следует отнести наличие вредных веществ, кислот, требуется создание технологии и оборудования для их нейтрализации и улавливания.

Данный способ, обеспечивающий получение кварцевой крупки с суммарным содержанием примесей не более 15 ppm, основан на использовании не природного кварца, а отходов производства синтетического кварца, полученного из уже очищенного природного жильного кварца. Кроме того, из отходов дополнительно отсортированы куски без выраженных включений ГЖВ и других примесей, а для очистки используется двойная термообработка при температуре выше 1000°C с хлорированием во второй, и дважды крупку подвергают сушке, что существенно удлиняет процесс и удорожает технологию за счет высокой энергоемкости процесса.

Использование в качестве исходного сырья жильного и молочно-белого кварца резко снижает процент выхода в готовую продукцию и как следствие увеличение ее себестоимости. К недостаткам технологии следует отнести наличие вредных веществ, кислот, требуется создание технологии и оборудования для их нейтрализации и улавливания.

Известен способ обогащения кварцевого сырья, по которому исходное сырье предварительно дробят и проводят декрипитацию с последующим термодроблением в жидкой среде. Затем осуществляют окончательное механическое дробление с последующим измельчением, магнитную сепарацию и флотацию. Камерный продукт флотации подвергают ультразвуковой обработке, фильтрации, сушке и прокаливают при температуре 550-700°C с последующей обработкой смесью соляной и плавиковой кислот при температуре не выше 20°C. Флотацию и ультразвуковую обработку камерного продукта флотации осуществляют в пульпе с pH 3,0-4,0. Приготовление пульпы к флотации осуществляют с использованием минеральной кислоты, например серной, а измельчение исходного кварцевого сырья осуществляют до крупности не более 0,4 мм. Данное изобретение позволяет расширить сырьевую базу для получения чистого диоксида кремния (патент РФ №2353578, кл. С01В 33/12, 2009).

Использование в качестве исходного сырья жильного и молочно-белого кварца резко снижает процент выхода в готовую продукцию и как следствие увеличение ее себестоимости. К недостаткам технологии следует отнести наличие вредных веществ, кислот, требуется создание технологии и оборудования для их нейтрализации и улавливания.

Недостатком способа является высокая насыщенность технологической схемы очистки различными тремя высокотемпературными переделами. Декрипитация при температуре 850-950°C в начале процесса вызывает переход кварца в кристаболит, в результате чего часть примесей может войти в структуру кварца и вызвать загрязнение минералов структурными примесями, трудноудалимыми в последующих операциях очистки. Предварительное разупрочнение кварца (декрипитация) снижает расходы на дробление и измельчение, но не позволяет эти операции исключить из процесса. Использование в способе операции флотации, имеющей своей целью извлечение минеральных примесей, является малоэффективной (на уровне 15-20%). Связано это с тем, что размер предназначенных для извлечения примесей минералов, как правило, составляет менее 0,08-0,1 мм (так называемой флотационной крупности). Известно, что pH 3,0-4,0 не является оптимальным для флотации алюмосиликатов, таких как плагиоклазы, микроклин, ортоклаз, слюды. Указанные примеси при таком реагентном режиме не обладают максимальными гидрофобными свойствами и слабо флотируются, а следовательно, остаются в концентрате, снижая эффективность очистки. Оттирка (скрабирование) пульпы при pH 3,0-4,0, создаваемом серной кислотой, и использование в качестве энергетического воздействия ультразвука позволяет снимать только пленочные примеси гидрооксидов железа, карбонатов, адгезированные частицы и сорбированные реагенты, а в указанном способе примеси, в основном пленочные. Кроме того, ультразвуковая активация малоэффективна для удаления нановключений слюд, рутила, полевых шпатов и др. минералов в кварце. Прокалка, проводимая при температуре 500-700°C, способствует лишь частичной декрипитации газово-жидких включений, т.к. до 900°C вскрываются преимущественно ГЖВ с размером >0,02 мм, количественно составляющие единицы процентов от всей суммы их в кварце, а большинство ГЖВ размером менее 0,005 мм не вскрываются вплоть до температуры 1400-1550°C и остаются в кварце, снижая его чистоту. Таким образом, данный способ ориентирован на очистку кварца с невысоким (не более 175×10-4%) содержанием примесей, преимущественно представленных примесными пленками на зернах кварца и неэффективен для обогащения сильно загрязненного природного кварца с высоким содержанием минеральных примесей, ГЖВ и нановключений. Введение нагретого до температуры 700°C камерного продукта флотации, без его охлаждения, в смесь соляной и плавиковой кислот приводит к сильному разогреву кислотной смеси, вызывая ее возгонку и, как следствие, экологическое загрязнение окружающей среды и химическую коррозию оборудования. К недостаткам данной операции относится и то, что при высокотемпературном травлении в кислотах увеличиваются потери кварца за счет его растворения, что в целом, делает технологический процесс сложным, энергозатратным, экологически вредным и малоэффективным для обогащения природного кварца с высоким содержанием минеральных примесей и газово-жидких включений. Кроме того, процесс длительный по времени.

Использование в качестве исходного сырья жильного и молочно-белого кварца резко снижает процент выхода в готовую продукцию и как следствие увеличение ее себестоимости. К недостаткам технологии следует отнести наличие вредных веществ, кислот, требуется создание технологии и оборудования для их нейтрализации и улавливания.

Наиболее близким по качеству получаемого продукта к предлагаемому, является техническое решение на способ обогащения природного кварцевого сырья (патент на изобретение РФ №2483024), включающий дробление, измельчение, магнитную сепарацию, скрабирование, энергетическое воздействие на кварцевую крупку и кислотную обработку, отличающийся тем, что энергетическое воздействие осуществляют СВЧ-полями в 2 стадии, между которыми проводят двухступенчатую магнитную сепарацию при толщине слоя сепарируемого материала 3-5 средних размеров частиц кварцевой крупки, при этом энергетическое воздействие осуществляют на первой стадии СВЧ-полями мощностью 240-360 Вт в течение 1-2 мин, на второй стадии мощностью 540-900 Вт в течение 3-5 мин, первую ступень магнитной сепарации осуществляют в электромагнитном поле напряженностью 460-960 кА/м, а на второй ступени в изодинамическом поле, напряженностью 1020-1450 кА/м, затем немагнитную очищенную фракцию подвергают гашению и скрабированию с последующей отмывкой в жидкой среде, а кислотную обработку осуществляют в 20-30% растворе плавиковой кислоты в течение 50-60 мин, после чего конечный продукт отмывают и сушат в вакууме.

Качество концентрата позволяет использовать его основными мировыми фирмами производителями кварцевого стекла, объем реализации 90% от мирового потребления. Однако требуемое качество, процент выхода в целевую продукцию, получается только при использовании уникальных монокристаллов кварца.

Использование в качестве исходного сырья жильного и молочно-белого кварца резко снижает процент выхода в готовую продукцию и как следствие увеличение ее себестоимости. К недостаткам технологии следует отнести наличие вредных веществ, кислот, требуется создание технологии и оборудования для их нейтрализации и улавливания.

Технический результат изобретения - получение и обогащение концентрата природных месторождений кварца до фракции 0,1-0,3 мм из исходных кусков 10-60 мм, с обогащением материала по содержанию основного вещества SiO2>90% (10-60 мм) до 99,99-99,995% вес (0,1-0,3 мм) и удалением минеральных включений в концентрате до 1-5 ед/кг при обеспечении условий:

- возможности использования в качестве исходного сырья жильного и молочно-белого кварца

- отсутствие в процессе получения концентрата выбросов вредных веществ, кислот, потребности в технологиях и оборудовании для их нейтрализации и улавливания.

Указанный технический результат достигается за счет того, что способ обогащения кристаллического кварца природных месторождений, включающий измельчение, сушку, магнитную сепарацию, отличающийся тем, что проводят электроимпульсное измельчение исходного кварца 10-60 мм в деионизованной воде до крупности менее 3 мм с удалением из зоны дробления минеральных включений, причем измельченный продукт рассеивают на сите на узкие классы с коэффициентом разделения частиц 1,2-2, затем кварц сушат и подвергают целевую фракцию оптической сепарации, в которой используют узкое рассеивание на классы в процессе работы оптического сепаратора, в котором в зависимости от крупности продукта подбирают параметры программы сепаратора, исходя из условия, что частицы с близкими размерами одинаково ведут себя при свободном падении в потоке; при необходимости оптическую сепарацию повторяют несколько раз для получения целевой фракции без видимых посторонних включений.

Узкое рассеивание осуществляют на группы: 0,3-0,5 мм, 0,5-0,7 мм, 0,7-1 мм, 1-1,5 мм, 1,5-2 мм, 2-3 мм.

Целевую фракцию 0,1-0,3 мм подвергают гравитационной очистке.

Целевую фракцию 0,1-0,3 мм подвергают магнитной сепарации в однослойном распределении концентрата кварца с использованием предварительного намагничивания шихты SiO2 путем прохождения рассеиваемого материала через элементы постоянных магнитов, установленных между ситом вибродозатора и лентой магнитного сепаратора, а также последующего намагничивания переменным магнитным полупериодным полем с частотой 50 Гц, устройством расположенным под транспортной лентой в зоне прямого движения, причем снятие статистического заряда с ленты транспортера осуществляют с помощью озонатора воздуха и механического отделения частиц кварцевого концентрата вакуумным транспортированием под разряжением 100-250 мм вод. ст.

Термооптическое сепарирование осуществляют нагревом удаляемых частиц излучением 0,2-4,0 мкм, до температуры нагрева удаляемых частиц 120-150°C, и последующего разделения целевой фракции кварца при изменении направления движения ленты через цилиндрический вал на обратное.

Термооптическую сепарацию проводят до трех последовательных циклов.

В зависимости от степени чистоты исходного материала электроимпульсное измельчение осуществляется в три стадии (90-95% SiO2), в две стадии (95-97% SiO2), в одну стадию (>97% SiO2). При выполнении вышеуказанных операций и их последовательности обеспечивается повышение исходного содержания вещества в кварце от >90% вес до 99,99-99,995% вес, допустимые фиксированные значения отдельных элементов, минеральных включений, легких и тяжелых фракций минералов и техногенных примесей, светопропускание концентрата в пределах, указанных в требованиях к конечному продукту.

Данный способ включает только физические методы обогащения, дополнительные химические вещества не применяются, что значительно повышает качество условий эксплуатации оборудования, не требует участка нейтрализации и, как следствие, снижает себестоимость продукции при общем выходе в целевой продукт 50-65%.

Осуществление изобретения.

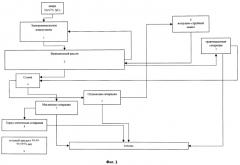

Заявленный способ обогащения кварца включает электроимпульсное измельчение кускового кварца, сушку, оптическую, гравитационную, магнитную и термооптическую сепарацию. Способ может быть реализован, например, с использованием технологической схемы, где показано использование трех последовательных циклов оптической сепарации, приведенной на Фиг. 1, где 1 - аппарат электроимпульсного измельчения, 2 - фракционный рассев (механические сита), 3 - гравитационная сепарация, 4 - сушка, 5 - оптическая сепарация, 6 - воздушно-струйный помол, 7 - магнитная сепарация, 8 - термооптическая сепарация, 9 - готовый продукт.

Электроимпульсное измельчение кварца можно производить в электроимпульсной дробилке (1) в физических условиях, когда электрическая прочность куска кварца становится ниже прочности внешней среды (вода с высоким омическим сопротивлением), выполняющей роль агента, способствующего электрическому пробою в твердом теле, а также удаления из зоны измельчения готового продукта.

Электроимпульсное измельчение кварца осуществляется каналом разряда, образующегося в результате электрического пробоя кусков по имеющимся минеральным включениям, расположенным по границам монокристаллов кварца (жильный, молочно-белый кварц).

В случае крупнокристаллического кварца и горного хрусталя пробой возникает по внутренним минералам и дефектам структуры кварца, а также областям с высоким содержанием химически связанных загрязняющих элементов.

Во всех приведенных случаях инородные минеральные включения оказываются на вскрытой поверхности и при последующих разрядах в большей степени переизмельчаются до фракции менее 1 мм (0,1 мм) и удаляются с потоком выходящей пульпы при разделении на ситах на кварц более 3 мм, и грязную воду с фракцией <1 мм (0,1 мм), подвергающуюся фильтрации (отделение примесных частиц) и последующей мембранной очистки до сопротивления 16 МОм и возврату в начало процесса. Частицы кварца <1 мм рассеиваются на фракции 0,3-0,4; 0,4-0,6; 0,6-1,0 мм, проходят оптическую сепарацию и поступают на последующее измельчение до 0,1-0,3 мм.

Процесс электроимпульсного получения концентрата протекает постадийно. Количество стадий зависит от процента содержания основного вещества в исходном кварце: 90-95% - три стадии; 95-97% - две стадии; 97,0% - одна стадия.

Производительность процесса определяется степенью падения сопротивления воды (пульпы) на выходе из аппарата от 10 МОм (исходное сопротивление воды) до 50 кОм (сопротивление пульпы, определяется датчиком) и автоматически изменяется количество исходного материала, проступающего на измельчение.

В случае резкого снижения сопротивления пульпы до 1-10 кОм, электроимпульсный процесс переходит в электрогидравлический, что значительно снижает эффективность измельчения и очистки получаемого продукта.

Постадийное измельчение фракции 10-60 мм до 0,1-0,3 мм осуществляется в режиме, представленном в таблице 1: п. I, II в зависимости от исходного содержания SiO2 в кусковом кварце (10-60 мм). (Повышение содержания SiO2 от 90% до 97% вес). Измельченные фракции 0,3-3 мм подвергается сушке до 1% влажности и оптической сепарации, что позволяет увеличить процент содержания основного вещества от 90-97% до 99,99% вес.

| Таблица 1 - | |||||||||

| Параметры работы электроимпульсного измельчителя, сопротивление воды 15 МОм | |||||||||

| № стадии измельчения | Содержание SiO2 в исход. материале, % | Ток разряда, кА | Частота импульса, Гц | Мощность, КВт | Напряжение импульса, кВ | Энергия импульса, Дж | Длительность полуволны тока | Размер фракции, мм | |

| исходный | конечный | ||||||||

| I стадия | 90-95 | 14-16 | 4-6 | 3 | 140-160 | 100-110 | 1 мкс | 10-60 | 3-7; 1-3; 0,3- |

| 1,0 | |||||||||

| II стадия | 95-97 | 14-16 | 8-12 | 3 | 150-170 | 100-110 | 1 мкс | 3-7 | 1-3; 0,3-1,0 |

| III стадия | >97 | 28-32 | 18-22 | 5 | 450-500 | 110-120 | 50 нс | 1-3 | 0,1-0,3 |

Оптической сепарации (5) подвергается материал с коэффициентом разделения (отношение максимального размера частицы к минимальной) 1,2-1,65 (фракция 0,3-1,0 мм), 1,3-1,5 (фракция 1-3 мм).

Отличительные признаки магнитной сепарации (7):

- использование объемного предварительного однослойного (малослойного) рассева крупки на транспортную ленту магнитного сепаратора;

- использование предварительного намагничивания шихты путем прохождения рассеиваемого материала через элементы постоянных магнитов индукцией 1,0-1,2 Тл, устанавливаемых между ситом вибродозатора и лентой магнитного сепаратора (пластинчатый картридж из магнитного материала, частичное улавливание частиц, предварительное намагничивание);

- использование предварительного намагничивания слабомагнитных минералов переменным магнитным полем полупериодного варианта с частотой 50 Гц. Элемент намагничивания расположен под транспортной лентой в зоне прямого движения (верхняя часть непрерывной ленты);

- использование снятия статического заряда с ленты транспортера после сепарации с помощью ионизатора воздуха и механического отделения их с вакуумным транспортированием.

Отличительные признаки термооптической сепарации (8).

Основой для разработки явились патенты по лазерной сепарации кварцевой шихты, основанные на сканировании поверхности материала монохромным пучком лазера (10,2 µ; 4,5 µ,), селективным повышенным поглощением минералами излучения, их плавления и агрегации с частицами кварцевого концентрата, охлаждение агрегатов и их последующего разделения при механическом рассеве.

Разработанный вариант отличающийся тем, что в качестве излучателя используется источник света (ксеноновая кварцевая лампа) с длиной волны от 0,2 до 4,0 µ. В зависимости от химического состава загрязняющих минералов и их концентрации поглощаются различные длины волн указанного диапазона, что приводит к их перегреву на 120-150°C в сравнении с пропускающим излучения чистого кварца (30-50°C). Нагретые частицы минералов находятся на полимерной ленте, прозрачной для используемого диапазона излучений. Происходит локальный нагрев полимера теплопроводностью от разогретой частицы и ее фиксация при охлаждении. При изменении движения направления транспортной полимерной ленты через цилиндрический вал на обратное происходит сепарация - целевой материал ссыпается в емкость, а минеральные частицы, оставшиеся на подложке, удаляются с поверхности механическим путем. В данном процессе происходит удаление как оставшихся после оптической, магнитной и гравитационной очистке минералов фракцией 0,1-0,3 мм, техногенных загрязнений (металл, органика), так и частиц с загрязняющими структурными элементами, химически связанными с кварцем.

Результат:

- содержание SiO2 - 99,99-99,995% вес;

- суммарное содержание минералов и техногенных включений - не более 5 ед/кг.

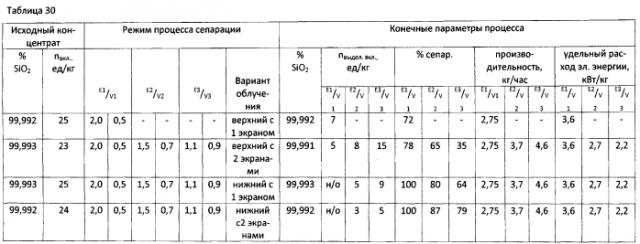

Технологические параметры термооптического сепарирования:

1. удельный расход электроэнергии - 4,9 кВт/кг;

2. остаточное количество минералов - не более 5 ед/кг. Содержание SiO2 - 99,99-99,997% вес;

3. по эффективности очистки может заменить магнитную, гравитационную сепарацию, флотацию, жидкофазное травление (100% при двух-, трехкратной термооптической сепарации);

4. процент выхода в готовую продукцию - ~90% (1-2 кратная) (после всех предварительных операций), при замене (по п. 3) (2-3 кратная) - 60%;

5. температура нагрева минералов - 120-150°C (ксеноновая лампа), нагрев кварца до 30-50°C;

6. производительность - 2,75-4,6 кг/час;

7. мощность излучателя - 10 кВт;

8. исходное содержание минералов - 20-30 ед/кг;

9. скорость передвижения частиц на ленте - 0,7-0,9 м/сек;

10. количество энергии облучаемой частицы - 1,1-2,0 Вт·мин/см2.

Обогащение исходного кварца в технологической линии может проходить в несколько этапов:

1. Кварц 10-60 мм с содержанием SiO2 90-95%.

Удаление минералов, находящихся по границам моно- и мультикристаллов кварца при электроимпульсном измельчении до 3-7; 1-3; 0,1-0,3 мм, с потоком пульпы кварца и ее разделении на сите. Масса минералов <3, <1 мм отсекается при рассеве на сите 3,1 мм. Оптическая сепарация в фиксированных фракционных составах - удаление цветных минералов и частиц кварца с равномерным распределением примесей по объему и имеющих цветность, отличную от чистого кварца. Последующее электроимпульсное измельчение фракции 1-3 мм после сепарации, удаление минералов сростков, единичных микрокристаллов, находящихся внутри кварца.

Определение химического состава концентрата кварца при данном уровне минералов химико-спектральным методом невозможно, так как попадание минералов в пробу 10 гр, используемую для раствора в кислоте, может содержать включения с возможностью 1,2·10-3-1,2·10-5% вес.

Однако, для качества концентрата, применяемого в производстве кварцевого стекла введен регламент по содержанию минералов, наличие которых приведет к локальному снижению физико-механических свойств изделий. Так для производства тиглей для выращивания монокристаллов Si; Ge и других элементов ограничено их количество до 5 ед/кг (~0,6·10-5% вес).

Удаление отдельных минералов из концентрата кварца с содержанием основного вещества 99,99-99,995% вес возможно только дополнительными физико-химическими методами: магнитная, гравитационная сепарация, химическое обогащение в кислотах.

В данных технологических процессах основным методом контроля может служить только определение количества минеральных включений и как дополнительное - химико-спектральный анализ.

2. Удаление оставшихся магнитных и немагнитных частиц минералов между частицами кварца, а также техногенных примесей методом магнитной и гравитационной сепарации.

3. Удаление оставшихся частиц кварца с химически связанными элементами и техногенных примесей за счет повышенного поглощения излучения в диапазоне 0,2-4,0 мкм, их нагреву до 120-150°C и фиксации на полимерной подложке.

Комплекс вышеприведенных операций позволяет получить и провести очистку концентрата от минеральных частиц, техногенных примесей и химически связанных элементов, без использования сложных процессов флотации и химической жидкофазной обработки на уровне материала lota standart - lota 4 фирмы Unimin.

Перспективным является вариант обогащения исходного концентрата 0,1-0,3 мм от инородных включений, минералов и химически связанных элементов без предварительной магнитной и гравитационной сепарации.

При содержании SiO2 в исходном кварце 10-60 мм 95-97% возможно две стадии электроимпульсного помола: до фракции 1-3 мм; оптическая сепарация, измельчение.

С целью повышения чистоты конечного продукта исходный кварц 10-60 мм, содержащий 95-97%, проходит трех стадийное электроимпульсное измельчение, что позволит получить целевой продукт на уровне 99,999% вес.

При получении конечного продукта с содержанием SiO2 на уровне 99,99% вес на третьем этапе измельчения возможно использование вместо электроимпульсного измельчения воздушно-струйного, позволяющего увеличить производительность процесса.

Изобретение подтверждается следующими примерами.

Пример 1

Проводили измельчение, магнитную сепарацию, электроимпульсное измельчение исходного кварца 10-60 мм. Содержание SiO2 - 90-95%. Электроимпульсное измельчение вели в деионизованной воде в три стадии до 3-7 мм; 1-3 мм; 0,1-0,3 мм. Затем кварц сушили и подвергали целевую фракцию оптической сепарации, в которой используют узкое рассеивание на классы в процессе работы оптического сепаратора, в котором в зависимости от крупности продукта подбирают параметры программы сепаратора, исходя из условия, что частицы с близкими размерами одинаково ведут себя при свободном падении в потоке.

Ниже показаны технические характеристики процесса:

а) параметры процесса: напряжение разряда изменяется по градации - 120; 140; 160; 180 кВ.

Постоянные параметры:

- ток - 16 кА;

- частота разрядов - 5 Гц;

- энергия импульса - 100 Дж;

- длительность импульса разряда - 1 мкс.

Конечные параметры процесса приведены в таблице 2:

| Таблица 2 | |||

| Напряжение, кВ | Содержание SiO2, % | Производительность, кг/час | Процент выхода в заданную фракцию |

| 120 | 97,5 | 185 | 80 |

| 140 | 98,2 | 200 | 83 |

| 160 | 98,3 | 210 | 83 |

| 180 | 98,5 | 210 | 81 |

Оптимальное значение напряжения - 140-160 кВ.

б) параметры процесса: ток разряда изменяется по градации - 12; 14; 16; 18 кА.

Постоянные параметры:

- напряжение - 150 кВ;

- частота разрядов - 5 Гц;

- энергия импульса - 100 Дж;

- длительность импульса разряда - 1 мкс.

Конечные параметры процесса приведены в таблице 3:

| Таблица 3 | |||

| Ток разряда, кВ | Содержание SiO2, % | Производительность, | Процент выхода в заданную |

| кг/час | фракцию | ||

| 12 | 97,3 | 175 | 81 |

| 14 | 98,0 | 195 | 83 |

| 16 | 98,1 | 205 | 82 |

| 18 | 98,1 | 205 | 80 |

Оптимальное значение тока разряда - 14-16 кА.

в) параметры процесса: частота импульсов изменяется по градации - 2; 4; 6; 8 Гц.

Постоянные параметры:

- напряжение - 150 кВ;

- ток разряда - 15 кА;

- энергия импульса - 100 Дж;

- время импульса разряда - 1 мкс.

Конечные параметры процесса приведены в таблице 4:

| Таблица 4 | |||

| Частота импульса, Гц | Содержание SiO2, % | Производительность, кг/час | Процент выхода в заданную фракцию |

| 2 | 97,0 | 180 | 80 |

| 4 | 98,1 | 203 | 84 |

| 6 | 98,2 | 205 | 83 |

| 8 | 98,3 | 210 | 81 |

Оптимальное значение частоты импульсов - 4-6 Гц.

г) параметры процесса: энергия импульса изменяется по градации - 90; 100; 110; 120 Дж.

Постоянные параметры:

- напряжение - 150 кВ;

- ток разряда - 15 кА;

- частота импульсов - 5 Гц.

Конечные параметры процесса приведены в таблице 5:

| Таблица 5 | |||

| Энергия импульса, кВ | Содержание SiO2, % | Производительность, кг/час | Процент выхода в заданную фракцию |

| 90 | 97,0 | 190 | 78 |

| 100 | 98,0 | 200 | 82 |

| 110 | 98,3 | 205 | 83 |

| 120 | 98,4 | 207 | 84 |

Оптимальное значение энергии импульса - 100-140 Дж.

Параметры процесса электроимпульсного измельчения фракции 10-60 мм до 3-7 мм с исходным содержанием 90-95% SiO2 составляют:

- напряжение - 140-160 кВ;

- ток разряда - 14-16 кА;

- частота импульсов - 4-6 Гц;

- энергия импульса - 100-110 Дж;

- длительность импульса - 1 мкс.

Конечный продукт фракции 3-7 мм содержит 98,0-98,3 SiO2, производительность - 200-205 кг/час; процент выхода в заданную фракцию - 81-83%.

Пример 2

Проводили измельчение, магнитную сепарацию, электроимпульсное измельчение исходного кварца 10-60 мм. Содержание SiO2 - 98,0-98,3%. Электроимпульсное измельчение вели в деионизованной воде до фракции в 1-3 мм. Затем кварц сушили и подвергали целевую фракцию оптической сепарации, в которой используют узкое рассеивание на классы в процессе работы оптического сепаратора, в котором в зависимости от крупности продукта подбирают параметры программы сепаратора, исходя из условия, что частицы с близкими размерами одинаково ведут себя при свободном падении в потоке.

Ниже показаны технические характеристики процесса:

а) параметры процесса: напряжение разряда изменяется по градации - 140; 150; 160; 170 кВ.

Постоянные параметры:

- ток - 16 кА;

- частота разрядов - 10 Гц;

- энергия импульса - 100 Дж;

- время импульса разряда - 1 мкс.

Конечные параметры процесса приведены в таблице 6:

| Таблица 6 | |||

| Напряжение, кВ | Содержание SiO2, % | Производительность, кг/час | Процент выхода в заданную фракцию |

| 140 | 99,0 | 210 | 75 |

| 150 | 99,3 | 215 | 81 |

| 160 | 99,5 | 217 | 83 |

| 170 | 99,4 | 220 | 86 |

Оптимальное значение напряжения - 150-170 кВ.

б) параметры процесса: ток разряда изменяется по градации - 12; 14; 16; 18 кА.

Постоянные параметры:

-