Способ производства элемента проекционного экрана, элемент и проекционный экран, произведенные этим способом

Иллюстрации

Показать всеИзобретение относится к проекционным экранам и может быть использовано для комплектации стендов полунатурной обработки различных оптических систем технического зрения. Способ производства элемента проекционного экрана со сплошным регулярным растром в форме шестиугольных зеркальных сферических ячеек включает изготовление матрицы в виде пакета объединенных дополнительно обработанных стальных шариков с полированной зеркальной поверхностью и изготовление при помощи матрицы элемента проекционного экрана со сплошным регулярным растром. Технический результат - повышение интегрального коэффициента отражения, обеспечение минимальных искажений распределения яркости в отраженном от экрана изображении. 3 н. и 8 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к проекционным экранам и может быть использовано для комплектации стендов полунатурной отработки различных оптических систем технического зрения, базирующихся на динамических и статических носителях.

Известные системы для полунатурной отработки аппаратуры и обучения персонала обычно имеют экраны проецирования вогнутой формы различного радиуса. К таким экранам предъявляются высокие требования по качеству цветопередачи, по контрасту изображения, по яркости. Для повышения этих параметров используют, например, дополнительные системы покрытия отражающей поверхности микрочастицами, штрихами или стеклянными шариками, реализуя на поверхности экрана растры, повышающие яркость и контраст отраженного изображения. Высокий коэффициент яркости и минимальные искажения проецируемого изображения на отражающей стороне поверхности элемента достигаются при изготовлении регулярного сплошного растра в виде шестиугольных сферических зеркальных лунок достаточно малого размера. Конструкция экрана с таким растром и способ его изготовления описаны в заявке PCT/DE 2004/002641. Этот способ изготовления элемента экрана с регулярным растром предусматривает, в частности, укладку металлической отражающей пленки на решетку с шестиугольными ячейками и создание отрицательного давления для образования на поверхности пленки сферических шестиугольных лунок. Однако доля искаженной составляющей в общем отраженном количестве световой энергии оказывается значительной даже при максимальных требованиях по точности к решетке. Для уменьшения доли зон искажения на растре изготовление решетки с ничтожно малой толщиной перемычек представляет технологическую проблему.

Известен также способ формования вогнутых сферических изгибов посредством термопрессования микрошариков до их частичного погружения в слой термопластической полимерной пленки по патенту RU 2078362 (наиболее близкий аналог). Недостатком способа является низкий коэффициент заполнения таким растром отражающей поверхности.

Целью изобретения является повышение интегрального коэффициента отражения и обеспечение минимальных искажений распределения яркости в отраженном от экрана изображении за счет изготовления растра с предельно высоким коэффициентом светоотражения и максимально плотной сотовой упаковкой.

Для этого способ производства элемента проекционного экрана со сплошным регулярным растром в форме шестиугольных зеркальных сферических ячеек включает изготовление матрицы в виде пакета объединенных дополнительно обработанных стальных шариков с полированной зеркальной поверхностью и изготовление при помощи матрицы элемента проекционного экрана со сплошным регулярным растром. В результате коэффициент светоотражения повышается, а коэффициент заполнения структурой растра отражающей поверхности близок к единице, что снижает уровень искажений, создаваемых экраном при отражении света.

В одной конкретной форме осуществления способа дополнительная обработка представляет собой шлифование для образования у стальных шариков плоской грани основания.

В другой конкретной форме осуществления способа дополнительная обработка представляет собой шлифование стальных шариков для образования имеющих боковые грани и основание шестигранных призм с полированной зеркальной сферической вершиной. При этом элемент проекционного экрана может быть изготовлен гальванокопированием матрицы.

В частном случае элемент проекционного экрана изготавливают прессованием.

В другом частном случае элемент проекционного экрана изготавливают на подвижном столе с численно-программным управлением.

Элемент проекционного экрана со сплошным регулярным растром в форме шестиугольных зеркальных сферических ячеек изготавливают согласно предложенному способу. Такой элемент реализует принцип направленного зеркально-диффузного светоотражения, т.е. световая энергия равномерно, по Ламбертовскому закону распределения, отражается от экрана в каждой его точке в ограниченном расчетном телесном угле. Это позволяет снизить требования к энергетике проекторов и повысить яркость и контраст изображения. Кроме того, такой растр формирует отражаемое им изображение в направлении тестируемого объекта при высоком коэффициенте яркости без выраженной зеркальной составляющей, приводящей к искажению распределения яркости наблюдаемого изображения.

В частном случае элемент проекционного экрана выполнен из теплопроводящего материала. Это способствует быстрому и эффективному сглаживанию температурных градиентов на отражающей поверхности, обеспечивая отсутствие послесвечения при отображении динамических тестов в ИК области спектра.

Теплопроводящий материал может представлять собой, например, алюминиевый сплав.

Отражающая поверхность элемента может иметь алюминиевое покрытие.

Проекционный экран с направленным светоотражением содержит несколько объединенных элементов.

Предлагаемое изобретение иллюстрируется чертежами.

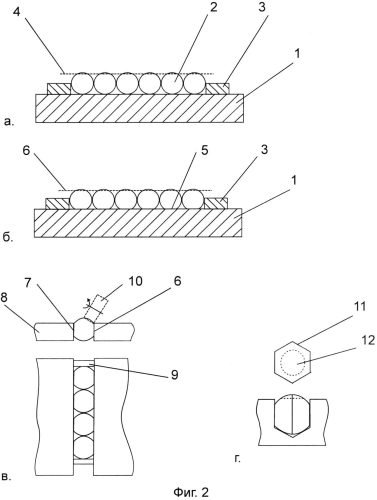

Фиг.1 демонстрирует сплошной регулярный растр в форме шестиугольных зеркальных сферических ячеек.

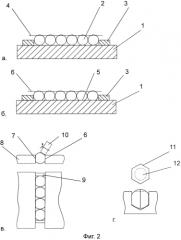

Фиг.2 - шлифовка шариков:

а - шлифовка первой плоской грани,

б - шлифовка второй плоской грани,

в - шлифовка третьей и четвертой плоской грани,

г - шлифовка плоского основания.

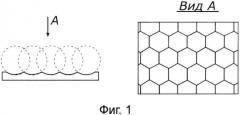

Фиг.3 - матрица в виде блока шариков, расположенных в заданных координатах.

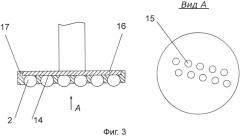

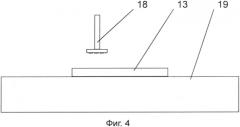

Фиг.4 - прессование матрицей на подвижном столе.

Фиг.5 - схема варианта раскроя на отдельные элементы проекционного экрана с направленным светоотражением.

Фиг.6 - угловая характеристика образца.

Фиг.7 - направленно-полусферический коэффициент отражения образцов в видимом и инфракрасном диапазоне для образцов №1, №2 и №3.

Предлагаемый способ позволяет изготовить элемент проекционного экрана со сплошным регулярным растром в форме шестиугольных зеркальных сферических ячеек, показанным на Фиг.1. Для изготовления матрицы используют стальные шарики 14-го класса чистоты поверхности (Rz≤0,01 мкм). В первом примере реализации способа дополнительная обработка представляет собой шлифование стальных шариков для образования имеющих боковые грани и основание шестигранных призм с полированной зеркальной сферической вершиной. Как показано на Фиг.2а, на гладкой поверхности 1 шарики 2 закрепляют в стальном кольце 3 и шлифуют до уровня 4, образуя первую плоскую грань 5. Затем шарики 2 устанавливают плоской гранью 5 на гладкой поверхности 1, закрепляют в стальном кольце 3 и шлифуют до уровня 6, образуя вторую плоскую грань 7 (Фиг.2б). После этого, как показано на Фиг.2в, используя зажимы 8 и упоры 9, в которых устанавливают блок шариков 2, при помощи шлифовального круга 10 формируют третью и четвертую плоские грани. Аналогично формируют пятую и шестую плоские грани. После получения шестигранной призмы 11 с полированной зеркальной поверхностью шлифуют основание 12 (Фиг.2г) для обеспечения базирования в матрице. Шестигранные призмы 11 объединяют в пакет с плотной упаковкой, образующий матрицу, которую используют для изготовления оптической поверхности элемента 13 проекционного экрана со сплошным регулярным растром известным способом гальванопластического формирования изделий.

Во втором примере реализации способа дополнительная обработка представляет собой шлифование для образования у стальных шариков 2 плоской грани 14 основания, которую формируют так же, как плоскую грань 5 в первом примере реализации способа. Затем блок шариков 2 плоскими гранями 14 прикрепляют в заданных координатах 15 к опорной пластине 16 при помощи сепаратора 17, образуя матрицу 18. Затем при помощи матрицы 18 прессованием изготавливают элемент 13 проекционного экрана со сплошным регулярным растром, сканируя поверхность матрицей на подвижном столе 19 станка с численно-программным управлением.

Пример построения полусферического многоэлементного проекционного экрана с направленным светоотражением из элементов 11 представлен на Фиг.5. Экран имеет радиус 2 метра и объединяет 1000 элементов 11 в виде относительно толстых алюминиевых пластин со средним размером 150×130 мм различной геометрической формы с растром в форме шестиугольных зеркальных сферических лунок с диаметром 0,43 мм. Фотометрические исследования образцов с таким растром и защитным покрытием на гониоспектрофотометре дали следующие результаты:

- угол индикатрисы отражаемого излучения по уровню 0,5 составил около 60-70°;

- коэффициент яркости в угле рассеяния (угол рассеяния - угол между нормалью к поверхности экрана и падающим на него лучом) 0-30° составил около 3 (Фиг.5) по сравнению с образцовым отражателем (МС-20);

- неравномерность коэффициента яркости в диапазоне углов рассеяния 0-30° составила около 10%;

- направленно-полусферический коэффициент отражения в диапазоне для волн от 400 до 5000 нм составил около 0,90 (Фиг.6), т.е. зеркальный растр характеризуется высоким коэффициентом светоотражения;

- доля искаженной составляющей в общем отраженном количестве световой энергии ничтожно мала (на графике не различима);

- минимизированы границы раздела лунок (по измерениям у образцов - менее 10 мкм).

1. Способ производства элемента проекционного экрана со сплошным регулярным растром в форме шестиугольных зеркальных сферических ячеек, включающий изготовление матрицы в виде пакета объединенных дополнительно обработанных стальных шариков с полированной зеркальной поверхностью и изготовление при помощи матрицы элемента проекционного экрана со сплошным регулярным растром.

2. Способ по п.1, отличающийся тем, что дополнительная обработка представляет собой шлифование для образования у стальных шариков плоской грани основания.

3. Способ по п.1, отличающийся тем, что дополнительная обработка представляет собой шлифование стальных шариков для образования имеющих боковые грани и основание шестигранных призм с полированной зеркальной сферической вершиной.

4. Способ по п.3, отличающийся тем, что элемент проекционного экрана изготавливают гальванокопированием матрицы.

5. Способ по п.1, отличающийся тем, что элемент проекционного экрана изготавливают прессованием.

6. Способ по п.5, отличающийся тем, что элемент проекционного экрана изготавливают на подвижном столе с численно-программным управлением.

7. Элемент проекционного экрана со сплошным регулярным растром в форме шестиугольных зеркальных сферических ячеек, изготовленный согласно способу по п.1.

8. Элемент проекционного экрана по п.7, отличающийся тем, что выполнен из теплопроводящего материала.

9. Элемент проекционного экрана по п.8, отличающийся тем, что теплопроводящий материал представляет собой алюминиевый сплав.

10. Элемент проекционного экрана по п.8, отличающийся тем, что отражающая поверхность элемента имеет алюминиевое покрытие.

11. Проекционный экран с направленным светоотражением, содержащий несколько объединенных элементов по п.7.