Способ и устройство для изготовления дисковидного сегмента фильтра для дискового фильтра

Иллюстрации

Показать всеИзобретение относится к способу и устройству для изготовления дисковидного сегмента фильтра для дискового фильтра. Способ включает инжекционное формование рамы (2) фильтра в нижней половине (4a) и верхней половине (4b) с материалом (3) фильтра, помещенным между нижней половиной (4a) и верхней половиной (4b), при этом указанный материал (3) фильтра находится в растянутом состоянии и в ходе инжекционного формования его в растянутом состоянии вводят в нижнюю половину (4a) и верхнюю половину (4b) рамы (2) фильтра. Материал (3) фильтра после инжекционного формования проявляет остаточное растяжение материала. Устройство характеризуется рамой (2) фильтра, выполненной посредством инжекционного формования, с материалом (3) фильтра, введенным в растянутом состоянии между нижней половиной (4a) рамы (2) фильтра и верхней половиной (4b) рамы (2) фильтра. Техническим результатом изобретения является изготовление рамы фильтра, которая подходит для массового производства с меньшим количеством и с более короткими производственными операциями, необходимыми для завершения установки материала фильтра в раму фильтра. 2 н. и 9 з.п. ф-лы, 3 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к способу и устройству для изготовления дисковидного сегмента фильтра для дискового фильтра, при этом указанный сегмент фильтра содержит раму фильтра и материал фильтра, при этом указанная рама фильтра приспособлена для опоры дискового фильтра.

Уровень техники

Рама фильтра для дискового фильтра была известна ранее из документа ЕР-1872843. Рама фильтра состоит из литой алюминиевой рамы и материала фильтра, присоединенного к ней посредством склеивания. Материал фильтра может представлять собой ткань из металла, текстиля или пластикового материала, которая установлена на раме и предварительно натянута путем подвешивания грузов по периметру ткани перед тем, как ее приклеят к раме. Рамы фильтров из нержавеющей стали или предварительно натянутого стекловолокна также применяли ранее, и их конструировали из профилей заводского изготовления, которые соединяли вместе для формирования рамы фильтра. Несмотря на то, что рамы фильтров, изготовленные из алюминия, имеют меньшее количество технологических операций по сравнению с рамами, сконструированными из профилей заводского изготовления, остается проблема, заключающаяся в потреблении большого количества материала фильтра при создании предварительного натяжения ткани, и дополнительно машинная обработка рамы и приклеивание ткани требуют очень много времени.

Краткое изложение сущности изобретения

Цель изобретения заключается в изготовлении рамы фильтра. которая подходит для массового производства с меньшим количеством и с более короткими производственными операциями, необходимыми для завершения установки материала фильтра в раму фильтра.

Согласно одному варианту осуществления изобретения эти и другие цели достигаются благодаря способу изготовления дисковидного сегмента фильтра для дискового фильтра, при этом данный сегмент фильтра содержит раму фильтра и материал фильтра, указанная рама фильтра приспособлена для опоры фильтра дискового фильтра, отличающегося инжекционным формованием рамы фильтра в нижней половине и верхней половине с материалом фильтра, помещенным между нижней половиной и верхней половиной, при этом указанный материал фильтра растянут, и в ходе инжекционного формования в растянутом состоянии его вводят в нижнюю половину и верхнюю половину рамы фильтра, и где материал фильтра после инжекционного формования проявляет остаточное растяжение в материале. Таким образом изготавливают раму фильтра, в которой материал фильтра находится на своем месте. Следовательно, исчезает необходимость в последующей установке и приклеивании.

Соответственно, нижнюю половину рамы фильтра изготавливают методом инжекционного формования на первом этапе, далее материал фильтра помещают вплотную к нижней половине и растягивают, и верхнюю половину рамы фильтра изготавливают методом инжекционного формования на втором этапе, где на втором этапе материал фильтра вводят в нижнюю половину и верхнюю половину рамы фильтра. Благодаря инжекционному формованию, осуществляемому в два этапа, обеспечивают достаточное качество сегмента фильтра.

Соответственно, после инжекционного формования материал фильтра проявляет остаточное растяжение материала, которое превышает 2 Н/см. Данное остаточное растяжение в материале является достаточным для того, чтобы выдерживать прикладываемые нагрузки, воздействующие на дисковые фильтры для обработки воды. В предпочтительном варианте осуществления рама фильтра характеризуется в целом удлиненной формой, где по меньшей мере одна усилительная балка проходит между длинными сторонами рамы фильтра, при этом указанная усилительная балка интегрирована в фильтровальную ткань посредством инжекционного формования. Усилительная балка повышает устойчивость и позволяет прикладывать более высокую нагрузку к сегменту фильтра.

Изобретение также относится к сегменту фильтра для дискового фильтра, который содержит раму фильтра и материал фильтра, при этом указанная рама фильтра приспособлена для опоры фильтра дискового фильтра, отличающегося рамой фильтра, выполненной методом инжекционного формования с материалом фильтра, интегрированным в растянутом состоянии между нижней половиной рамы фильтра и верхней половиной рамы фильтра, при этом указанный материал фильтра после инжекционного формования проявляет остаточное растяжение материала. Благодаря введению материала фильтра в растянутом состоянии получают готовое изделие, которое проявляет небольшое выгибание материала фильтра при нагрузке.

Соответственно, рама фильтра состоит из полипропилена, усиленного стекловолокном. Данный материал подходит для инжекционного формования и обеспечивает низкий вес рамы фильтра.

Предпочтительно, материал фильтра включает сложный полиэфир. Фильтровальная ткань из сложного полиэфира проявляет достаточную прочность, может быть изготовлена с подходящими фильтрационными свойствами, и ее можно вводить в материал рамы фильтра.

Краткое описание графических материалов

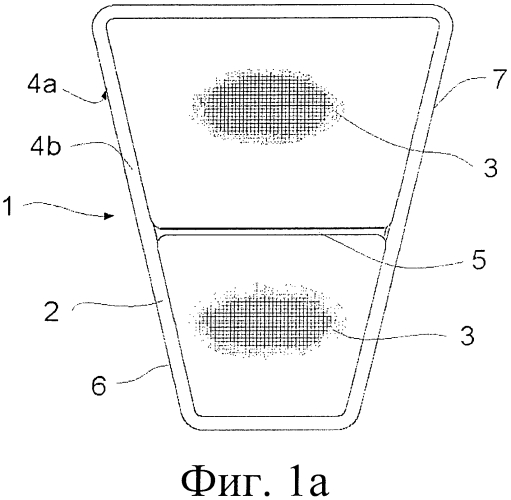

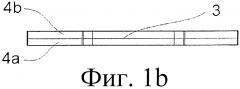

Изобретение будет описано более подробно со ссылкой на приложенные схематические графические материалы, которые на примере изображают варианты осуществления изобретения, которые являются предпочтительными на настоящий момент. На фиг.1a и 1b представлены схематические изображения, на которых схематически показан сегмент фильтра для дискового фильтра согласно изобретению в виде сверху и виде сбоку соответственно.

На фиг.2 изображен схематический вид в перспективе дисковидного элемента фильтра с тремя сегментами фильтра по фиг.1.

Подробное описание предпочтительных вариантов осуществления изобретения

На фиг.1а и 1b изображен дисковидный сегмент 1 фильтра или пластиковая панель для применения в существующем дисковом фильтре (не изображен), содержащий раму 2 фильтра, спроектированную для размещения в держателе (не изображен) дискового фильтра. Рама 2 фильтра характеризуется в общем удлиненной формой и в данном случае изображена в виде перевернутого усеченного конуса, который, как предполагается, должен проходить в радиальном направлении над значительной частью фильтрующего элемента (не изображен) дискового фильтра. Рама 2 фильтра подходящим образом состоит из полипропилена, усиленного стекловолокном, или другого пластикового материала с подобными свойствами, и выполнена методом инжекционного формования материалом 3 фильтра в растянутом состоянии, интегрированным в плоскости между нижней половиной 4b рамы 2 фильтра и верхней половиной 4b рамы 2 фильтра. Материал 3 фильтра включает полиэстеровую ткань, но, разумеется, может быть изготовлен из другого пластикового материала или металла. Введение материала 3 фильтра подразумевает, что пластик рамы 2 фильтра в ходе инжекционного формования проникает сквозь ткань и прикрепляет ее к раме 2 фильтра, и одновременно ткань образует армирование рамы 2 фильтра. Натяжение материала 3 фильтра может быть достигнуто различными способами, такими как крепление ткани снаружи литейной формы, применяемой для инжекционного формования рамы 2 фильтра, и последующее растягивание прикрепленной ткани, или путем использования нагретой ткани, которая сжимается при охлаждении сегмента 1 фильтра после инжекционного формования. Таким образом, после инжекционного формования материал 3 фильтра проявляет остаточное растяжение материала, которое превышает 2 Н/см, и предпочтительно превышает 4 Н/см. Для того, чтобы рама 2 фильтра не выгибалась внутрь при нагрузке, усилительная балка 5 проходит между длинными сторонами 6 и 7 рамы фильтра. Подобное создание предварительного натяжения материала 3 фильтра является важным, поскольку он подвергается более высоким давлениям, например, при обработке воды в дисковом фильтре по сравнению с подобными фильтрами, применяемыми для очистки воздуха.

Усилительная балка 5 интегрирована в материал 3 фильтра посредством инжекционного формования и соответствующим образом проходит по обеим сторонам материала 3 фильтра. Остаточное растяжение материала 3 фильтра приводит к уменьшенному выгибанию ткани при нагрузке по сравнению с традиционно приклеенной тканью. Усилительные балки 5 также будут способствовать снижению выгибания ткани. Сниженное выгибание приводит к увеличенному сроку эксплуатации ткани, поскольку усталостный износ снижается и одновременно сниженное выгибание необходимо для обеспечения меньшей конструкционной длины дискового фильтра.

Как можно видеть на фиг.2, предполагается, что сегмент 1 фильтра будет скользить внутрь указанного держателя или будет присоединен другим образом с возможностью отсоединения на каждой стороне опоры 8 фильтра дискового фильтра 9. На фиг.2 изображены три сегмента 1 фильтра, расположенные в опоре 8 фильтра. Множество дисковидных сегментов 1 фильтра расположены вокруг центрального барабана 10 дискового фильтра 9 и образуют в общем круговой дисковидный сегмент 11 фильтра на каждой стороне опоры 8 фильтра. Дисковидный фильтрующий элемент 11 на фиг.2 характеризуется четырнадцатью положениями для сегментов 1 фильтра, но разумеется, количество положений может изменяться в зависимости от размера дискового фильтра 9. Таким образом, жидкость, которую необходимо очистить, течет сквозь отверстия 12 в центральный барабан 10 и из него через два фильтрующих элемента 11, расположенные возле опоры 8 фильтра, и затем проходит сквозь материал 3 фильтра в соответствующем сегменте 1 фильтра, при этом предполагается, что возможные загрязняющие вещества будут улавливаться тканью.

1. Способ изготовления дисковидного сегмента (1) фильтра для дискового фильтра (9), при этом указанный сегмент (1) фильтра содержит раму (2) фильтра и материал (3) фильтра, указанная рама (2) фильтра приспособлена для опоры (8) фильтра дискового фильтра (9), отличающийся инжекционным формованием рамы (2) фильтра в нижней половине (4a) и верхней половине (4b), где указанный материал (3) фильтра растянут и в ходе инжекционного формования в растянутом состоянии введен в нижнюю половину (4а) и верхнюю половину (4b) рамы (2) фильтра и где материал (3) фильтра после инжекционного формования проявляет остаточное растяжение материала.

2. Способ по п.1, отличающийся тем, что нижнюю половину (4а) рамы (2) фильтра изготавливают методом инжекционного формования на первом этапе, тем, что материал (3) фильтра затем помещают вплотную к нижней половине (4а) и растягивают, и тем, что верхнюю половину (4b) рамы (2) фильтра изготавливают методом инжекционного формования на втором этапе, где материал (3) фильтра на втором этапе вводят в нижнюю половину (4а) и верхнюю половину (4b) рамы (2) фильтра.

3. Способ по п.1 или 2, отличающийся тем. что остаточное растяжение превышает 2 Н/см.

4. Способ по п.1 или 2, отличающийся тем, что рама (2) фильтра характеризуется в целом удлиненной формой, где по меньшей мере одна усилительная балка (5) проходит между длинными сторонами (6, 7) рамы фильтра.

5. Способ по п.4, отличающийся тем, что усилительную балку (5) вводят в фильтровальную ткань (3) посредством инжекционного формования.

6. Сегмент (1) фильтра для дискового фильтра (9), содержащий раму (2) фильтра и материал (3) фильтра, при этом указанная рама (2) фильтра приспособлена для опоры (8) фильтра дискового фильтра (9), отличающийся тем, что раму (2) фильтра изготавливают методом инжекционного формования с материалом (3) фильтра, введенным в растянутом состоянии между нижней половиной (4а) рамы (2) фильтра и верхней половиной (4b) рамы (2) фильтра, при этом указанный материал (3) фильтра после инжекционного формования проявляет остаточное растяжение материала.

7. Сегмент (1) фильтра по п.6, отличающийся тем, что остаточное растяжение превышает 2 Н/см.

8. Сегмент (1) фильтра по п.6 или 7, отличающийся тем, что рама (2) фильтра характеризуется в целом удлиненной формой, где по меньшей мере одна усилительная балка (5) проходит между длинными сторонами (6, 7) рамы фильтра.

9. Сегмент (1) фильтра по п.8, отличающийся тем, что усилительную балку (5) вводят в фильтровальную ткань (3) посредством инжекционного формования.

10. Сегмент (1) фильтра по п.6 или 7, отличающийся тем, что рама (2) фильтра состоит из полипропилена, армированного стекловолокном.

11. Сегмент (1) фильтра по п.6 или 7, отличающийся тем, что материал (3) фильтра содержит сложный полиэфир.