Способ изготовления бронечехла для вкладного заряда из смесевого твердого топлива к ракетному двигателю и теплозащитный материал

Иллюстрации

Показать всеИзобретение относится к ракетной технике, а именно к технологии изготовления бронечехла для бронирования вкладного заряда из смесевого твердого топлива (СТТ) к маршевому ракетному двигателю (РД) переносных зенитных ракетных комплексов (ПЗРК), а также к теплозащитному материалу для изготовления бронечехла. Способ изготовления бронечехла для вкладного заряда из смесевого твердого топлива включает формование его деталей при повышенной температуре вулканизацией в прессах в соответствии с габаритами заряда из теплозащитного материала, представляющего собой резиновую смесь на основе бутадиен-нитрильного каучука, содержащей резит в качестве термостойкого наполнителя в количестве 400 масс.ч. на 100 масс.ч. каучука. Резиновую смесь предварительно изготавливают на вальцах, имеющих температуру не более 70°С при вальцевании и 30-40°С перед вводом сшивающего агента, с получением листов, из которых вырубают заготовки для формования деталей бронечехла. Теплозащитный материал для изготовления деталей бронечехла содержит каучук синтетический бутадиен-нитрильный, серу молотую для резиновых изделий и каучуков, белила цинковые, 2-меркаптобензтиазол (каптакс), кислоту стеариновую техническую, смолу новолачную фенолоформальдегидную, уротропин технический, резит и трибутилфосфат. Изобретение обеспечивает получение разъемного бронечехла сложного профиля, состоящего из трубы и дна, и разной толщиной по длине, из однослойного изотропного материала, обеспечивающего высокие показатели по термостойкости, теплостойкости, прочности бронечехла и равномерное распределение свойств по объему изделий и технологичность изготовления. 2 н. и 1 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к ракетной технике, а именно к технологии изготовления бронечехла для бронирования вкладного заряда в процессе формования из смесевого твердого топлива (СТТ) к маршевому ракетному двигателю (РД) переносных зенитных ракетных комплексов (ПЗРК), а также к материалу для изготовления бронечехла.

В последнее время для защиты зарядов ракетных двигателей от тепловых и термоэрозионных воздействий наметилась тенденция к изготовлению калиброванного, заранее отформованного бронечехла, определяющего форму и размеры готового заряда.

Заряды к маршевым РД ПЗРК являются длинномерными изделиями (отношение длины к диаметру составляет 8-10) с закрытым торцом. Поэтому бронечехлы выполняют из двух деталей в виде трубы и дна, которые перед заполнением топливом соединяют склеиванием.

Основными требованиями, предъявляемыми к бронечехлу, являются высокие термостойкость, теплостойкость и обязательное выполнение заданных размеров как по длине, так и по толщине, особенно в случае разнотолщинности его элементов. Он должен обеспечивать каркасность, необходимую для закрепления теплопроводящих элементов и заполнения топливом, быть тонкостенным для получения максимальной массы заряда, а также гарантировать возможность надежного крепления заряда в корпусе РД, в т.ч. исключать прокручивание его при вращении ракеты.

С учетом изложенных требований в качестве материала бронечехла, целесообразно использовать наполненные полимерные резинотехнические композиции, устойчивые к действию газовых потоков и обладающие хорошей адгезией к СТТ.

Известен способ изготовления разнотолщинных резиновых изделий и устройство для его осуществления (RU 2015021 от 25.08.1992, МПК8 B29C 41/14, B29C 41/40). Недостатком данного способа является возможность его использования для изготовления изделий только из латексов, которые не обладают эрозионной стойкостью и не обеспечивают каркасность деталей.

В известном способе (RU 2358627 от 31.07.2007, МПК8 A41D 19/015, B29C 39/00, C08L 23/16, C08L 23/22) техническое решение направлено на создание огнестойкой резиновой эластичной композиции. Однако она не отвечает требованиям, предъявляемым к материалу бронечехла по обеспечению каркасности его деталей. По той же самой причине не может быть использовано техническое решение, предложенное в способе (RU 2447309 от 18.10.2010, МПК8 F02K 9/24), согласно которому бронировка выполнена из термоэластопласта.

Наиболее близким по технической сущности решением является способ изготовления бронечехла для вкладного заряда из смесевого твердого топлива к ракетному двигателю (RU 2336259 от 20.07.2006, МПК8 C06B 21/00, B32B 27/38), который выбран за прототип. Способ включает формование бронечехла или его деталей в соответствии с размерами изделия.

Способ изготовления по прототипу обеспечивает получение калиброванного бронечехла достаточной каркасности, не требующей специальных мер по его креплению в изложнице при заполнении топливом, не требует механической обработки заряда и, соответственно, не имеет технологических потерь СТТ;

Недостатки прототипа:

- многослойность конструкции бронечехла;

- бронезащита, выполненная согласно прототипу, может обеспечить работоспособность заряда только в том случае, когда он имеет осевой канал, т.е. имеет ограниченное применение. Это обусловлено использованием оправки при изготовлении бронечехла по прототипу. Кроме того, бронечехол по прототипу имеет недостаточно высокие защитные характеристики, исключающие его использование в зарядах с другими схемами горения, такими как, например, торцевое горение;

- метод изготовления бронечехла согласно прототипу не позволяет получить тонкостенные и сложнопрофильные элементы чехла, что снижает коэффициент наполнения камеры двигателя и снижает его энергетическую эффективность из-за большой массы инертных материалов в конструкции заряда;

- в отвержденном состоянии материал чехла имеет низкое относительное удлинение при разрыве, т.е. является хрупким, и неодинаковые механические свойства в различных направлениях, т.е. является анизотропным. Такие материалы не могут быть использованы в ракетах с быстрым стартом и возможностью маневрирования, так как разрушаются при действии осевых и боковых перегрузок, особенно при низких температурах;

- использование в прототипе для изготовления бронепокрытия 3х-слойной конструкции (резина+ткань+органостеклокерамика) метода намотки трудоемко и создает предпосылки возникновения пор, трещин, отслоений и других дефектов. Это делает необходимым 100%-ный контроль забронированных зарядов, что существенно снижает технико-экономические показатели способа изготовления при массовом производстве;

- время отверждения бронечехла велико, что также снижает технико-экономическую эффективность способа изготовления при массовом производстве.

Что касается выбора прототипа для теплозащитного материала, то ближайшего аналога в виде резиноподобного материала, отвечающего перечисленным требованиям, не обнаружено.

Технической задачей изобретения является разработка эффективного способа изготовления деталей для получения разъемного бронечехла со сложным профилем, состоящего из деталей в виде трубы и дна, и разной толщиной по длине, с возможностью фиксации в корпусе РД из однослойного изотропного материала, обеспечивающего получение высоких показателей по термостойкости, теплостойкости и прочности бронечехла, равномерное распределение свойств по объему изделий и технологичность изготовления в условиях массового производства зарядов РД.

Таким образом, технический результат от использования изобретения заключается в устранении недостатков прототипа за счет изготовления из однослойного изотропного материала калиброванных деталей бронечехла, размеры и профиль которых обеспечивают необходимую конструкцию и размеры заряда СТТ, а также выполняют функции защиты заряда при его работе с целью обеспечения требуемого фронта горения топлива.

Технический результат достигается тем, что в известном способе изготовления бронечехла для вкладного заряда из смесевого твердого топлива к ракетному двигателю, включающем формование его деталей при повышенной температуре в соответствии с габаритами заряда из теплозащитного материала, согласно изобретению детали бронечехла формуют вулканизацией в прессах из резиновой смеси на основе бутадиен-нитрильного каучука, содержащей резит в качестве термостойкого наполнителя в количестве 400 масс.ч. на 100 масс.ч. каучука, при этом предварительно резиновую смесь изготавливают на вальцах, имеющих температуру не более 70°C при вальцевании и 30-40°C перед вводом сшивающего агента, обеспечивая постепенное увеличение зазора между валками по мере загрузки компонентов, с получением листов, из которых вырубают заготовки для формования деталей бронечехла в виде трубы и дна.

В частном случае вулканизацию деталей бронечехла проводят по ступенчатому режиму в интервале температур 150-170°C и усилии прессования 18-20 МПа для трубы и 8-10 МПа для дна в течение 160-170 мин.

Патентуемый способ изготовления бронечехла основан на использовании широко известного для изделий сложной конфигурации с высокой плотностью и точностью изготовления формового способа вулканизации в прессах (Корнев А.Е., Буканов A.M., Шевердяев О.Н. Технология эластомерных материалов, НППА «Истек», Москва, 2009 г, с.320). Использование этой технологии в способе изготовления бронечехлов стало возможным благодаря разработке теплозащитного материала на основе бутадиен-нитрильного каучука с высокой степенью наполнения его резитом (соотношение 1:4) и подбору режимов его изготовления на вальцах.

Ограничение температуры вальцевания до 70°C обусловлено с одной стороны необходимостью избежать при дальнейшем нагреве возможной деструктуризации каучука, а с другой стороны - получением качественного усредненного полотна высоковязкой резиновой смеси. Последующее снижение температуры валков вальцов до 30-40°C перед вводом серы обусловлено высокой ее активностью в присутствии ускорителей вулканизации.

Технический результат достигается также тем, что в качестве теплозащитного материала для формования деталей бронечехла разработан материал, содержащий каучук синтетический бутадиен-нитрильный, серу молотую для резиновых изделий и каучуков, белила цинковые, 2-меркаптобензтиазол (каптакс), кислоту стеариновую техническую, смолу новолачную фенолоформальдегидную, уротропин технический, резит и трибутилфосфат при следующем соотношении компонентов, масс.ч.:

| Каучук синтетический бутадиен-нитрильный | 100 |

| Сера молотая для резиновых изделий и каучуков | 1,4-1,6 |

| Белила цинковые | 4,5-5,5 |

| 2-меркаптобензтиазол (каптакс) | 0,75-0,85 |

| Кислота стеариновая техническая | 1,4-1,6 |

| Смола новолачная фенолоформальдегидная | 45,0-55,0 |

| Уротропин технический | 4,5-5,5 |

| Резит | 400 |

| Трибутилфосфат | 12-14 |

Наличие в рецептуре материала бронечехла бутадиен-нитрильного каучука в качестве полимерного связующего обусловлено его высокими эксплуатационными качествами. Резины на его основе обладают высокой стойкостью к тепловому старению, что важно при длительном хранении зарядов, а совмещение их с фенолоформальдегидными смолами улучшает масло-, бензо- и озоностойкость материала. Однако термостойкость и теплостойкость этих резин недостаточны для защиты зарядов в условиях высокоскоростных и высокотемпературных газовых потоков, характерных для работы РД.

Наиболее эффективным способом повышения термостойкости резин на бутадиен-нитрильных каучуках является введение в них термостойких наполнителей. Причем органические наполнители на основе отвержденных фенолоформальдегидных резольных смол (резиты) являются предпочтительными перед неорганическими наполнителями (асбест, слюда, кварц и др.), т.к. при деструкции покрытия, вызванной высокими температурой и скоростью истечения продуктов горения твердого топлива, они образуют прочный коксовый остаток, дополнительно защищающий топливо от воспламенения. Чем выше содержание такого наполнителя, тем выше эрозионная стойкость покрытия.

Термостойкость резиновой смеси определяется термостойкостью ее полимерной основы и наполнителя. Термостойкость каучука в нормальных условиях ограничена температурой 200°C, выше которой начинается деструкция с изменением химического строения. Термостойкость резита составляет 280°C. Очевидно, что чем выше в композиции содержание термостойкого элемента, т.е. резита, тем выше ее термостойкость. Поэтому необходимо стремиться к максимальному наполнению каучука резитом.

Следующей важной характеристикой способа изготовления бронечехла является обеспечение требуемой теплостойкости материала, т.е. способности его сохранять высокоэластические свойства и прочность при повышенной температуре. Теплостойкость композиции в основном определяется теплостойкостью связующего. Теплостойкость бутадиен-нитрильного каучука при нормальных условиях ограничена температурой 120°C, что недостаточно для такого теплонапряженного узла, как бронечехол. Для повышения теплостойкости связующего в его состав вводится порошкообразная новолачная неотвержденная фенолоформальдегидная смола, которая смешивается с каучуком до равномерного распределения по объему композиции. При реализации предлагаемого способа изготовления бронечехла в пресс-формах при нагреве происходит образование двух молекулярных сеток: одна в каучуке за счет использования сшивающего агента в виде серы, а другая - в фенолоформальдегидной смоле за счет использования отвердителя - уротропина. Поскольку каучук и фенолоформальдегидная смола хорошо перемешаны, то после отверждения получается система в виде трехмерных взаимопроникающих сеток по типу «сетка в сетке».

Так как фенолоформальдегидная смола имеет более высокую по сравнению с каучуком теплостойкость, то теплостойкость композиции становится выше, чем при использовании только одного каучука. Для достижения максимального уровня теплостойкости необходимо стремиться к максимальному наполнению каучука фенолоформальдегидной смолой. На практике степень наполнения ограничена.

С одной стороны, при высоких степенях наполнения после отверждения получают высокую жесткость композиции, вследствие того, что в отвержденном состоянии фенолоформальдегидная смола является хрупким материалом. Хрупкий бронечехол не может быть использован, так как он разрушается при старте ракеты и на траектории из-за значительных осевых и боковых перегрузок.

С другой стороны, при малых степенях наполнения из-за нехватки смолы не обеспечивается образование непрерывной сетки по всему объему материала, что ведет к снижению теплостойкости композиции.

Изобретение для понимания его сущности иллюстрируется примерами реализации способа и теплозащитного материала для его осуществления, а также таблицами.

Способ изготовления бронечехла заключается в формовании его деталей в виде трубы и дна в соответствии с габаритами заряда вулканизацией в прессах из теплозащитного материала с предварительным изготовлением наполненной резитом резиновой смеси на основе бутадиен-нитрильного каучука с содержанием резита в количестве 400 массовых частей на 100 массовых частей каучука. Резиновую смесь изготавливают на вальцах при температуре вальцевания не более 70°C и температуре 30-40°C перед вводом сшивающего агента, обеспечивая постепенное увеличение зазора между валками по мере загрузки компонентов, с получением листов, из которых вырубают заготовки для формования деталей бронечехла.

Вулканизацию деталей бронечехла целесообразно проводить по ступенчатому режиму в интервале температур 150-170°C и усилии прессования 18-20 МПа для трубы и 8-10 МПа для дна в течение 160-170 мин.

Примеры осуществления способа изготовления

Пример 1

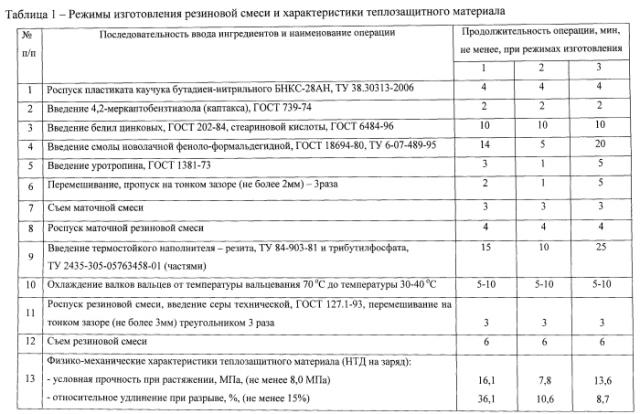

Резиновую смесь готовят по технологии, которая включает предварительную подготовку компонентов и последующее их смешивание на вальцах. Подготовка заключается в резке бутадиен-нитрильного каучука БНКС-28АН и его пластикации на вальцах. Вулканизующие ингредиенты: серу; 4,2-меркаптобензтиазол (каптакс), белила цинковые просеивают через сито 014. Кислоту стеариновую техническую плавят и фильтруют через сито 028. Смолу новолачную фенолоформальдегидную марки СФ010А подвергают дроблению и просеиванию через сито 018, уротропин технический также дробят и просеивают через сито 014. Термостойкий наполнитель - резит сушат при температуре 90°C в течение 5-8 ч и затем просеивают через сито 018, трибутилфосфат фильтруют через сито 028. Смешивание компонентов осуществляют на вальцах по режимам, приведенным в табл.1.

Загрузку компонентов производят на передний валок вальцов ближе к зазору, равному 3-5 мм, равномерно распределяя их по длине валка. При загрузке очередного компонента резиновую смесь перемешивают путем неоднократного подрезания ее с помощью ножа.

По режиму 1 новолачную фенолоформальдегидную смолу вводят в зазор между валками в течение не менее 14 мин, а термостойкий наполнитель - резит - в течение не менее 15 мин. По мере загрузки ингредиентов зазор валков постепенно увеличивают для поддержания нормального запаса резиновой смеси. Перед вводом вулканизующего агента - серы валки вальцов охлаждают до температуры 30-40°C в течение 5-10 мин. Окончательное перемешивание резиновой смеси проводят с периодическим снятием полотна и установкой свернутого в треугольник полотна в зазор перпендикулярно валкам.

Такой режим введения и смешения компонентов обеспечивает их равномерное распределение и позволяет формовать детали бронечехла с получением одинаковых по объему физико-механических и теплофизических свойств.

Следующей операцией является листование полотна на вальцах с получением листов заданной толщины.

Из листов вальцованного полотна резиновой смеси штанцевыми ножами на прессе вырубают заготовки, которые укладывают в пресс-форму.

Для формования детали (труба) вырубают 4 заготовки: по две шт. из листов толщиной 1,75-1,85 мм и из листов толщиной 3,0-3,1 мм, из которых две укладывают в пресс-форму с нахлестом в 25 мм на нижнюю плиту под сердечник пресс-формы, две другие - с таким же нахлестом укладывают на сердечник.

Для формования детали (дно) цилиндросферической формы вырубают 2 заготовки в виде диска диаметром 50 мм из листа толщиной 7,5-7,6 мм и 1 заготовку кольца размером 26х35 мм из листа толщиной 4,1-4,3 мм, которые укладывают в матрицу под пуансон.

Детали изготавливают формовым способом вулканизацией в прессах с использованием пресс-форм с электрическим обогревом, обеспечивающих заданную конфигурацию деталей бронечехла.

Пресс-форма для изготовления полой детали в виде трубы переменного диаметра состоит из 2-х полуформ (нижней и верхней) для формования внешней поверхности бронечехла и сердечника для формования внутренней поверхности бронечехла. Полуформы выполнены с возможностью получения на внешней поверхности трубы уступа, с выточками по месту его расположения в количестве 4-х шт. для обеспечения фиксации бронечехла в корпусе РД, а на поверхности сердечника со стороны малого диаметра выполнены ответные детали в количестве 4-х шт. для получения в трубе выступов по типу крючков для закрепления теплопроводящих элементов.

Пресс-форма для изготовления детали в виде цилиндросферического дна состоит из двух частей: матрица для формования сферы, цилиндрической части и наружного кольца детали и пуансон с внутренней формой, включающей кольцевой выступ для закрепления теплопроводящих элементов с противоположного конца бронечехла. Вулканизацию деталей осуществляют по следующему режиму:

| Время вулканизации, мин | Температура, °C |

| 60 | 150 |

| 40 | 160 |

| 30 | 170 |

| 30 | 170 |

Усилие прессования, МПа: 18-20 для трубы и 8-10 для дна.

Такой режим вулканизации обеспечивает получение равноплотных изделий, имеющих физико-механические характеристики, удовлетворяющие установленным требованиям.

По окончании процесса вулканизации проводят разборку пресс-форм, контроль внешнего вида и оценку размеров на соответствие требованиям чертежа.

Примеры 2 и 3 (табл.1) отличаются от примера 1 режимом смешения компонентов, в частности, продолжительностью смешения новолачной фенолоформальдегидной смолы, уротропина и термостойкого наполнителя.

Снижение времени смешения новолачной фенолоформальдегидной смолы до 5 мин и термостойкого наполнителя до 10 мин (режим 2) приводит к падению прочности и уменьшению относительной деформации материала бронечехла, вызванных недостаточным усреднением вальцуемого материала. В то же время превышение продолжительности смешения тех же компонентов (режим 3) ведет к снижению относительной деформации, что свидетельствует о преждевременной подвулканизации вальцуемого материала.

Примеры рецептур теплозащитного материала для изготовления деталей бронечехла в соответствии с изобретением приведены в таблице 2 (столбцы 2 и 3). Другие рецептуры, приведенные в той же таблице, не соответствуют изобретению:

- в столбцах 1 и 5 рецептура не пригодна из-за низкого коэффициента теплостойкости в результате недостаточного содержания (1) или полного отсутствия (5) смолы новолачной;

- в столбце 4 из-за слишком высокого содержания смолы новолачной фенолоформальдегидной происходит снижение коэффициента теплостойкости, вызванное повышенной структуризацией материала бронечехла;

- в столбце 6 рецептура не пригодна из-за низкой термостойкости вследствие недостаточного содержания резита;

- в столбце 7 приведена рецептура с высокой термостойкостью, но из-за высокой вязкости не удается отформовать детали толщиной менее 1 мм.

Коэффициент теплостойкости оценивался по соотношению прочности материала при повышенной температуре к соответствующему значению при нормальной температуре. Термостойкость материала оценивалась как способность материала сохранять неизменными химическое строение при повышенной температуре.

Патентуемое техническое решение отвечает всем критериям патентоспособности - новизне, изобретательскому уровню и промышленному применению.

1. Способ изготовления бронечехла для вкладного заряда из смесевого твердого топлива к ракетному двигателю, включающий формование его деталей при повышенной температуре в соответствии с габаритами заряда из теплозащитного материала, отличающийся тем, что детали бронечехла формуют вулканизацией в прессах из резиновой смеси на основе бутадиен-нитрильного каучука, содержащей резит в качестве термостойкого наполнителя в количестве 400 мас.ч. на 100 мас.ч. каучука, при этом предварительно резиновую смесь изготавливают на вальцах, имеющих температуру не более 70°С при вальцевании и 30-40°С перед вводом сшивающего агента, обеспечивая постепенное увеличение зазора между валками по мере загрузки компонентов, с получением листов, из которых вырубают заготовки для формования деталей бронечехла в виде трубы и дна.

2. Способ изготовления бронечехла для вкладного заряда из смесевого твердого топлива к ракетному двигателю по п. 1, отличающийся тем, что вулканизацию деталей бронечехла проводят по ступенчатому режиму в интервале температур 150-170°С и усилии прессования 18-20 МПа - для трубы и 8-10 МПа - для дна в течение 160-170 мин.

3. Теплозащитный материал, содержащий каучук синтетический бутадиен-нитрильный, серу молотую для резиновых изделий и каучуков, белила цинковые, 2-меркаптобензтиазол (каптакс), кислоту стеариновую техническую, смолу новолачную фенолоформальдегидную, уротропин технический, резит и трибутилфосфат при следующем соотношении компонентов, мас.ч:

| Каучук синтетический бутадиен-нитрильный | 100 |

| Сера молотая для резиновых изделий и каучуков | 1,4-1,6 |

| Белила цинковые | 4,5-5,5 |

| 2-меркаптобензтиазол (каптакс) | 0,75-0,85 |

| Кислота стеариновая техническая | 1,4-1,6 |

| Смола новолачная фенолоформальдегидная | 45,0-55,0 |

| Уротропин технический | 4,5-5,5 |

| Резит | 400 |

| Трибутилфосфат | 12-14 |