Способ соединения трубы с пластинами теплообменника и пластина теплообменника (варианты)

Иллюстрации

Показать всеИзобретение относится к теплотехнике и может быть использовано для соединения трубы с пластинами теплообменника. В способе соединения трубы с пластинами теплообменника, пластины, имеющие воротнички, располагают на трубе, подают в трубу рабочее тело под давлением, увеличивают давление в трубе и ее диаметр. Между угловой зоной воротничка каждой пластины и трубой устанавливают зазор больший, чем зазор между трубой и концевой зоной воротничка. Изгибают стенкой трубы воротничок каждой пластины в сторону периферийной части пластины, увеличивают концевую зону воротничка, осаживают ее на трубе до момента плотного контакта угловой зоны воротничка с трубой. Продолжают повышать давление в трубе до момента фиксации заданной плотности угловой зоны воротничка каждой пластины с трубой и после этого давление в трубе сбрасывают. В изобретении представлены три варианта выполнения пластины теплообменника указанным способом. Технический результат - уменьшение энергоемкости изготовления теплообменника и повышение его эффективности. 4 н. п. ф-лы, 7 ил.

Реферат

Данные технические решения относятся к области производства теплообменников, предназначенных в основном для их использования в обогревателях помещений, таких как конвекторы, а также к области строительства, где используются эти теплообменники в конструкциях отопительных конвекторов. Технические решения осуществляют задачу повышения плотности контакта пластин оребрения с трубами теплообменников с целью повышения эффективности передачи тепла от теплоносителя в обогреваемое пространство. Данные технические решения могут быть также использованы в системах охлаждения.

Известны проблемы соединения пластин оребрения с трубами, имеющими наружные диаметры 10-30 мм с допусками по наружным диаметрам от ±0,2 до ±0,3 мм без учета овальности труб и по толщине стенки до ±10%. Данные допуски и овальность труб отрицательно влияют на плотность посадки пластин на трубах, поскольку при таких допусках плотность посадки пластин на трубах не достигается или достигается с большими энергетическими затратами и сложными технологическими приемами вследствие большого количества возможного сочетания допусков размеров и форм, влияющих на выбор величины увеличения диаметра трубы. При этом заданная плотность посадки пластин на трубах в процессе их соединения неудовлетворительна и неравномерна. Неудовлетворительная посадка пластин на трубах отрицательно влияет на передачу тепла от теплоносителя через пластины в обогреваемое помещение.

С целью улучшения теплового контакта пластин оребрения с трубами, в известном способе, отбортовки пластин оребрения перед сборкой теплообменника покрывают припоем, далее производят насадку пластин на трубы и после этого производят раздачу труб до получения контактного соединения трубы с пластинами, при этом собранные с пластинами оребрения трубы нагревают до температуры плавления припоя. В результате нагрева легкоплавкий припой заполняет зазоры между пластинами и трубами, обеспечивая теплопроводность соединений (SU 1611679 A1, 07.12.1990). Данный способ содержит такие сложные операции, как покрытие воротничков пластин припоем и нагрев труб, что значительно усложняет процесс соединения труб с пластинами и делает его трудоемким и энергоемким.

Известен тепловой пакет конвектора, содержащий горизонтальные трубы греющего теплоносителя и вертикально расположенные элементы оребрения, выполненные из листового металла и имеющие отверстия с отбортовками в виде закругленных воронок, посредством которых элементы оребрения насажены на трубы, причем элементы оребрения выполнены в виде плоских пластин прямоугольной формы, по углам которых, вдоль вертикальных сторон, выполнены участки Г-образных отбортовок, посредством которых элементы оребрения при сборке пакета опираются друг на друга (RU 21445 U1, 20.01.2002).

Известна теплообменная секция для теплоносителя с закрепленными на ней теплорассеивающими элементами, выполненными в виде пластин прямоугольной формы с отбортованными отверстиями, причем теплообменная секция включает в себя, по крайней мере, две параллельно расположенные трубы круглого сечения, на которых равномерно под углом насажены теплорассеиваюшие элементы, выполненные методом штамповки с цилиндрической отбортовкой отверстий высотой H, посредством которых пластины насажены на трубы и сотбортовкой длинных краев прямоугольника высотой h, при этом H>h. В другом варианте теплообменная секция выполнена U-образной формы из трубы круглого сечения, на прямых участках которой равномерно под углом к трубе насажены теплорассеивающие элементы, выполненные методом штамповки с цилиндрической отбортовкой отверстий высотой Н, посредством которых пластины насажены на трубы и отбортовкой длинных краев прямоугольника высотой h, при этом H>h (RU 45812 U1, 27.05.2005).

Известен способ крепления трубы в отверстии детали путем раздачи трубы, при этом на трубе выполняют канавку с эксцентриситетом относительно отверстия детали (SU 1274817 A1, 07.12.1986).

Также известны способы соединения пластин с трубами путем раздачи труб (увеличения их диаметров), в процессе которых на трубы осаживаются с натягом контактные части пластин (GB 1470379 A, 14.04.1977 и RU 2321471 C2, (10.04.2008), причем в первом источнике раздачу трубы осуществляют путем использования в ней взрывчатого вещества, а во втором источнике раздачу трубы осуществляют дорнованием. При увеличении диаметра трубы, пластины, нанизанные на трубу, осаживаются на ней и происходит неразъемное соединение пластин с трубой.

Известен способ соединения пластин с трубой теплообменника, который предусматривает ступенчатую форму выполнения воротничков пластин располагаемых внахлест по отношению друг к другу и фиксацию пластин в рабочем положении фиксирующим клином (RU 1241049 A1, 30.06.1986).

Аналогичным образом, внахлест, располагают воротнички пластин в способах изготовления теплообменников, при этом в трубы подают давление рабочего тела (US 3500016, 10.03.1970 и US 3221399, 07.12.1965).

Наиболее близким техническим решением к представленным в данном описании техническим решениям является способ соединения трубы теплообменника с пластинами оребрения трубы, характеризующийся тем, что соединение трубы с пластинами теплообменника проводят путем введения трубы в отверстия пластин, фиксации трубы и пластин в неподвижном предмонтажном положении, герметизации торцов трубы гидрозамками, после чего подают в полость трубы рабочее тело под давлением, повышают давление рабочего тела в трубе, увеличивают диаметр трубы и осуществляют плотную посадку каждого воротничка пластины на трубе (RU 2355971 C1, 20.05.2009). В данном способе предусмотрены пластины, конструкция каждой из которых содержит периферийную плоскую часть и центральную часть, имеющую отверстие, образованное воротничком, расположенным вокруг отверстия. Воротничок пластины в ее предмонтажном положении, когда она не соединена с трубой, расположен под прямым углом и перпендикулярно по отношению к плоскости пластины. Пластины расположены на трубе без нахлеста, они расположены на ней так, что торец воротничка одной пластины контактирует с угловой зоной воротничка смежной пластины.

Как показали испытания известного способа и пластины, во время увеличения диаметра трубы и посадки пластин на трубе, посадка каждой из них на трубе происходит так, что наиболее плотно пластина садится на трубу в угловой зоне - в месте изгиба воротничка под прямым углом относительно плоской периферийной части пластины, причем угол изгиба, расположенный в плоскости пластины, в процессе увеличения диаметра трубы упирается в трубу и не позволяет воротничку пластины осаживаться на трубе с требуемой плотностью. При упоре угловой зоны воротничка в трубу увеличение диаметра трубы прекращается, а между концевой зоной и трубой образуется зазор вследствие концентрации напряжений и изгиба концевой зоны воротничка в сторону от трубы. В результате заданная плотность контакта воротничка пластины с трубой достигается не на всей ширине воротничка, а расчетная теплопроводность между трубой и пластинами оребрения теплообменника не достигается. Все это приводит к снижению передачи тепла от теплоносителя в обогреваемое помещение, поскольку снимаемое тепло и мощность теплообменника зависят, кроме прочих показателей, от плотности посадки пластины на трубе. Для достижения более плотного контакта воротничка с трубой требуются значительные затраты энергии для преодоления сопротивления угловых зон пластин, представляющих собой по существу ребра жесткости. При чрезмерном увеличении диаметра трубы с целью достижения требуемой плотности посадки воротничка, пластины на трубе выгибаются и теряют свою первоначальную форму. Причем, уменьшение плотности посадки пластин на трубе приводит к снижению теплопередачи тепла от трубы пластинам, снижению мощности и эффективности теплообменника и, соответственно, обогревателя помещения в целом. Кроме того, установлено, что для получения расчетного количества тепла от теплообменника необходимо выбирать размеры пластин по их длине и ширине. Поскольку при производстве большого ряда типоразмеров теплообменников требуется сравнительно широкий ряд типоразмеров пластин, то данное обстоятельство связано с существенными издержками производства теплообменников, которые решаются повышением универсальности пластин, в частности применимостью универсальных пластин в разных по мощности теплообменниках.

Результатом данного изобретения является уменьшение энергоемкости изготовления теплообменника и повышение его эффективности.

Технический результат получен способом соединения трубы с пластинами теплообменника, заключающимся в том, что располагают пластины теплообменника в ряд, совмещают отверстия пластин и расположенные вокруг этих отверстий воротнички пластин, вводят в отверстия пластин трубу и фиксируют ее и каждую пластину на ней в предмонтажных положениях, герметизируют полость трубы и подают в нее рабочее тело под давлением, увеличивают давление в трубе и ее диаметр, при этом пластины располагают на трубе с зазорами между торцами воротничков, между угловой зоной воротничка каждой пластины и трубой устанавливают зазор больший, чем зазор между трубой и концевой зоной воротничка, увеличением диаметра трубы стенкой трубы отгибают воротничок каждой пластины в сторону периферийной части пластины, увеличивают диаметр концевой зоны воротничка и осаживают ее на трубе до момента контакта угловой зоны воротничка пластины с трубой, повышают давление рабочего тела в трубе, фиксируют заданную плотность контакта угловой зоны воротничка каждой пластины с трубой и после этого давление рабочего тела в трубе сбрасывают.

Технический результат получен пластиной теплообменника (первый вариант), содержащей периферийную часть и среднюю часть, которая имеет, по меньшей мере, один кольцевой воротничок, образующий отверстие пластины, при этом воротничок имеет угловую и концевую зоны, отличающейся тем, что между угловой и концевой зонами воротничка выполнен кольцевой наклонный участок, концевая зона воротничка имеет цилиндрическую форму или близкую к ней форму с конусностью в пределах 0,05-5,0°, угол α наклона наклонного участка к вертикали выбран в пределах α=82-87°, ширина t воротничка выбрана в пределах t=(10-14)s, где s - толщина пластины, которая выбрана в пределах s=0,3-0,5 мм.

Технический результат получен пластиной теплообменника (второй вариант), содержащей периферийную часть и среднюю часть, которая имеет, по меньшей мере, один кольцевой воротничок, образующий отверстие пластины, при этом воротничок имеет угловую и концевую зоны, отличающейся тем, что между угловой и концевой зонами воротничка выполнен кольцевой радиусный участок, концевая зона воротничка имеет цилиндрическую форму или близкую к ней форму с небольшой конусностью в пределах 0,05-5,0°, ширина t воротничка выбрана в пределах t=(10-14)s, где s -толщина пластины, которая выбрана в пределах s=0,3-0,5 мм.

Технический результат получен пластиной теплообменника, содержащей периферийную часть и среднюю часть, которая имеет, по меньшей мере, пару кольцевых воротничков, образующих пару отверстий, выполненных в пластине, при этом ширина В пластины выбрана в пределах B=(0,55-0,65)L, где L - длина пластины при условии, что L=(5,5-5,7)Dн, где Dн - наружный диаметр трубы теплообменника, причем межцентровое расстояние Lц между отверстиями выбрано в пределах Lц=(0,3-0,32)Dн, а ось расположения отверстий пластины совмещена с осью симметрии пластины или смещена относительно оси симметрии пластины в любую из ее сторон на величину ε в пределах ε=(0,01-0,4)Dн.

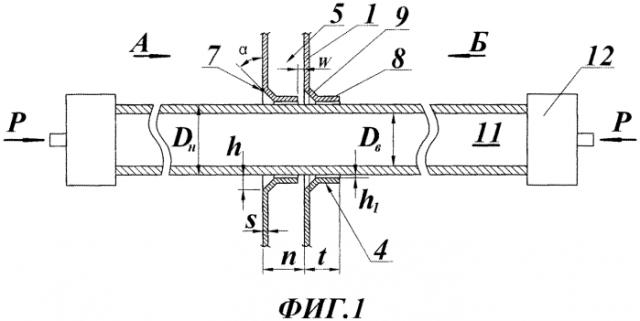

На фиг. 1 показана схема соединения трубы с пластинами в предмонтажных положениях (воротничок каждой пластины имеет наклонный участок);

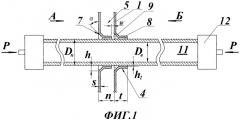

на фиг. 2 - поперечный разрез трубы, вид А на фиг. 1;

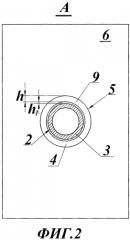

на фиг. 3 - поперечный разрез трубы, вид Б на фиг. 1;

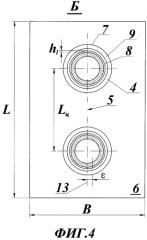

на фиг. 4 - пластина теплообменника с двумя отверстиями;

на фиг. 5 - пластина с радиусным участком в предмонтажном положении;

на фиг. 6 - форма воротничка пластины в процессе ее крепления на трубе (для обеих исполнений воротничков, с наклонным и радиусным участками);

на фиг. 7 - расположение воротничка пластины после его деформации и осадки на трубе (для обоих исполнений воротничков, с наклонным и радиусным участками).

Способ поясняется теплообменником и его пластинами. Теплообменник (фиг. 1) содержит множество штампованных пластин 1, каждая из которых имеет отверстие 2, в котором расположена труба 3 теплообменника. Каждая пластина имеет, по меньшей мере, один кольцевой воротничок 4, образующий собой отверстие 2. В ином исполнении каждая пластина 1 (фиг. 4) может иметь два отверстия 2 с воротничками 4 или несколько отверстий для посадки пластины на несколько труб или для посадки пластины на несколько ветвей одной трубы теплообменника. В других исполнениях пластина может иметь множество отверстий с воротничками, при этом отверстия могут иметь разные диаметры. Воротничок 4 и отверстие 2 внутри него выполнены в каждой пластине методом штамповки и вытяжки металла. В данном примере исполнения пластина имеет одно отверстие 2 и один воротничок 4, расположенные в средней части 5 пластины. Ширина t воротничка 4 выбрана в пределах t=(10-14)s, где s - толщина пластины, которая находится в пределах s=0,3-0,5 мм. На периферии пластина имеет, предпочтительно, плоскую периферийную часть 6 (фиг. 1).

Каждый воротничок имеет угловую зону 7 и концевую зону 8. С целью обеспечения равномерной раздачи трубы и равномерного увеличения диаметра воротничка каждой пластины, концевая зона 8 воротничка имеет цилиндрическую форму или близкую к ней форму с небольшой конусностью в пределах 0,05-5,0°.

В одном исполнении пластины между угловой зоной 7 и концевой зоной 8 воротничка выполнен кольцевой наклонный участок 9, угол α наклона участка 9 выбран в пределах α=82-87° к вертикали, как это показано на фиг. 1.

Угол наклона α получен исходя из величины, необходимой раздачи воротничка (увеличения его диаметра), обеспечивающей плотную посадку воротничка на трубе. Необходимая величина δ раздачи концевой зоны 8 воротничка выбрана из условия компенсации овальности трубы и сглаживания поверхностных неровностей как на внутренней поверхности воротничка, так и на наружной поверхности трубы. Величина δ подтверждена экспериментально и выбрана в пределах δ=0,4-0,6 мм на диаметр трубы теплообменника. Начальный радиус R1 отгиба воротничка в концевой зоне выбран в пределах R1=(1-2,5)s+δ/2. В конце отгиба воротничка пластины конечный радиус отгиба R0 воротничка в его концевой зоне (фиг. 7) выбран в пределах R0=(1-2,5)s, где s - толщина пластины.

При раздаче трубы происходит увеличение диаметра трубы до размера Dн1 (фиг. 7) и вместе с ней увеличение диаметра концевой зоны воротничка и плотная посадка воротничка на трубе. Посадка воротничка осуществляется между угловой и концевой зонами 7 и 8 соответственно, в области пластической деформации площадки текучести металла. Деформация воротничка происходит до момента упора угловой зоны 7 (ребра воротничка) в трубу, как это показано на фиг. 7. Форма воротничка, показанная на фиг. 1, выбрана экспериментальным путем, эта форма изменяется в процессе пластической деформации воротничка, в результате воротничок принимает вид, показанный на фиг. 7.

В другом варианте исполнения пластины (фиг. 5) воротничок вместо наклонного участка имеет между угловой зоной 7 и концевой зоной 8 кольцевой радиусный участок 10 (фиг. 5). В этом исполнении воротничок пластины изготовлен таким образом, что кольцевой радиусный участок 10 плавно переходит в угловую и концевую зоны. Кольцевой радиусный участок 10 выполнен по радиусу R1. Этот участок может быть выполнен также закругленным, близким к радиусу R1, полученным при штамповке воротничка. Форма участка 10, выбранная опытным путем, получена из условия заданной величины раздачи воротничка и обеспечения его плотной посадки на трубе. Опытным путем установлены пределы радиуса радиусного участка 10, радиус которого находится в пределах R1=(1-2,5)s+δ/2, где δ - величина раздачи концевой зоны воротничка, выбранная в пределах δ=0,2-0,4 мм. Предусмотрен шаг n между пластинами (фиг.1). Для одноярусного теплообменника шаг выбран из соотношения n=(0,21-025)Dн. Установлена толщина s пластины, которая находится в зависимости s=(0,06-0,10)n. Зазор w между торцом воротничка одной пластины и периферийной частью 6 другой пластины находится в пределах w=(n-t).

Пластина имеет третий вариант (фиг. 4), выполненный аналогично первому и второму вариантам и, в отличие от них, третий вариант пластины, кроме имеющихся признаков двух первых вариантов, имеет ширину В, выбранную в пределах B=(0,55-0,65)L, где L - длина пластины, при условии, что L=(5,5-5,7)Dн, где Dн - наружный диаметр трубы теплообменника. При этом межцентровое расстояние Lц между отверстиями выбрано в пределах Lц=(0,3-0,32)Dн. Ось 13 расположения отверстий пластины совмещена с осью симметрии пластины в первом случае. Ось 13 в другом случае смещена относительно оси симметрии пластины в любую из ее сторон на величину ε в пределах ε=(0,01-0,4)Dн.

Способ соединения пластин с трубой осуществляют следующим образом. Располагают пластины теплообменника (фиг. 1) в ряд с шагом n так, чтобы отверстия 2 пластин 1 и расположенные вокруг этих отверстий кольцевые воротнички 4 пластин находились на общей оси симметрии, при этом и между периферийными частями пластин оставался зазор. Вводят в отверстия пластин трубу 3. Фиксируют трубу и каждую пластину на трубе в их предмонтажных положениях на сборочном стенде. В этих предмонтажных положениях между угловой зоной 7 каждого воротничка и трубой 3 обеспечивают зазор h больший, чем зазор h1 между трубой и концевой зоной 8 воротничка. Зазор h1 предусматривают конструктивным исполнением пластины, обеспечивающим технологическую возможность сборки пластин с трубой и плотной посадки пластин на трубе с минимально возможными потерями мощности, затрачиваемой на раздачу (увеличение диаметра) трубы. Герметизируют полость 11 трубы гидрозамками 12, свободные от пластин части труб замыкают в ограничителях (не показаны) и подают в полость трубы рабочее тело под давлением, в частности рабочую жидкость. Увеличивают давление рабочего тела в полости 11 трубы и увеличивают диаметр трубы. На первом основном этапе посадки каждой пластины на трубе (фиг. 6) происходит контакт поверхности трубы с концевой зоной 8 воротничка пластины, имеющей цилиндрическую поверхность воротничка. При дальнейшем увеличении диаметра трубы и увеличения диаметра концевой зоны - стенкой трубы концевая зона 8 воротничка изгибается в сторону периферийной части 6 пластины. Изгиб концевой зоны 8 осуществляют до момента контакта угловой зоны 7 воротничка с трубой (фиг. 7). Фиксируют средствами управления контакт угловой зоны 7 воротничка с трубой, обеспечивают расчетную плотность посадки на трубе воротничков всех пластин теплообменника, находящихся на трубе, и после этого сбрасывают давление рабочего тела в трубе.

Труба и каждая закрепленная на ней пластина 1 занимают положение, показанное на фиг. 7, при этом наружный диаметр Dн трубы, после увеличения ее диаметра, преобразуется в наружный увеличенный диаметр Dн1, а внутренний диаметр Dв трубы преобразуется во внутренний увеличенный диаметр Dв1.

Такое соединение пластин с трубой обеспечивает возможность уменьшения энергозатрат на увеличение диаметра трубы давлением в ней рабочей жидкости и повышение плотности соединения пластин с трубой, поскольку в процессе соединения каждой пластины с трубой сначала имеет место растяжение концевой зоны 8 воротничка пластины и посадки этой зоны на трубу (фиг. 6), а затем изгиб наклонного участка 9 воротничка или его радиусного участка 10 в сторону плоской периферийной части 6 пластины. Далее происходит посадка уже изогнутых участков 9 и 10 на трубе. После этого происходит контакт наружной поверхности трубы с угловой зоной 7 каждого воротничка пластины и его окончательная осадка на трубе. Пластина занимает рабочее положение.

Экономия затрат энергии на увеличение диаметра трубы в процессе посадки на нее пластин достигается тем, что в момент контакта угловой зоны 7 и наружной поверхности трубы, давление рабочего тела в трубе сбрасывается. При этом создается натяг воротничка пластины на трубе вследствие упругости металла. За счет упругости материала трубы и пластины все указанные поверхности воротничка пластины плотно охватывают трубу с расчетной плотностью посадки.

Следует отметить, что угловая зона 7 воротничка пластины после отгиба наклонного или радиусного участка превращается в ребро жесткости пластины (фиг. 7) и в плоскости этого ребра увеличение диаметра трубы становится невозможным. В этой связи фиксацию момента контакта угловой зоны 7 каждого воротничка с трубой осуществляют по индикатору прекращения подъема давления рабочего тела в трубе или по срабатыванию предохранительного клапана в гидравлической системе сборочного стенда крепления пластин на трубе. Требуемое давление для плотной посадки пластин на трубе выбирают экспериментальным путем, при этом процесс соединения пластин с трубой задается давлением рабочего тела в трубе.

Данный способ исключает повышение давления рабочей жидкости в полости трубы после контакта угловой зоны 7 воротничка каждой пластины с трубой, что существенно уменьшает энергоемкость процесса соединения пластин с трубой теплообменника и обеспечивает стабильность процесса плотного соединения пластин с трубой. При этом независимо от указанных выше допусков на диаметры труб, их овальности и погрешностей в точности изготовления отверстий пластин, образующих воротнички, обеспечивается стабильная плотность соединения воротничков всех пластин с трубами, а эффективность передачи тепла от теплоносителя через пластины оребрения в обогреваемое помещение повышается.

Экспериментальным путем установлено, что для предмонтажной установки пластин на трубе внутренний диаметр dвн воротничка каждой пластины (фиг. 3) при максимальном допуске на диаметр трубы должен отвечать условию dвн=Dн+(0,1-0,15) мм, где Dн - наружный диаметр трубы. При минимально допустимом диаметре Dн, разница наружного диаметра трубы и внутреннего диаметра воротничка может находиться в пределах 0,7 мм. В этом случае для обеспечения плотной посадки воротничков пластин на трубе при ее раздаче увеличение диаметра трубы может доходить до 1,1 мм, что не превышает 5% наружного диаметра Dн трубы. Из условий пластичности и величины наклепа указанное увеличение трубы находится в допустимых пределах для стальных термообработанных труб.

При использовании третьего варианта пластины для теплообменников с двумя ветвями трубы (фиг. 4) или с несколькими ветвями трубы, получена универсальная пластина для большого ряда теплообменников, положительно влияющая на выбор глубины кожухов конвекторов, воздушную тягу в кожухах и на теплоотдачу в обогреваемое помещение. С учетом достигнутой плотности посадки каждой пластины на трубе теплообменника, положительно влияющей на уменьшение габаритов конвекторов и теплоотдачу в обогреваемое помещение, установлена зависимость B=(0,55-0,65)L, где B - ширина каждой пластины теплообменника, a L - длина пластины. Эта зависимость установлена опытным путем. Данная зависимость позволяет как при вертикальной, так и при горизонтальной ориентации каждой длинной стороны L пластины на трубе получать равное количество тепла от теплообменника. Установлено, что за пределами указанного соотношения длины пластины к ее ширине тепловые показатели теплообменника снижаются. Пластина в третьем варианте ее исполнения имеет признаки двух ее первых вариантов, ширину B, выбранную в пределах B=(0,55-0,65)L при условии, что L=(5,5-5,7)Dн, где Dн - наружный диаметр трубы теплообменника. Также установлена зависимость межцентрового расстояния Lц между отверстиями, выбранное в пределах Lц=(0,3-0,32)Dн.

Предусмотрено также, что одном случае ось 13 расположения отверстий совмещена с осью симметрии пластины так, как это показано на фиг. 4, а в другом случае ось 13 смещена в любую из сторон пластины относительно ее оси симметрии на величину ε в пределах ε=(0,01-0,4)Dн.

Таким образом, при использовании вышеописанного способа изготовления теплообменника энергоемкость изготовления теплообменника путем раздачи трубы снижается, а эффективность теплопередачи теплообменника при использовании вариантов исполнения пластин повышается.

1. Способ соединения трубы с пластинами теплообменника, заключающийся в том, что располагают пластины теплообменника в ряд, совмещают отверстия пластин и расположенные вокруг этих отверстий воротнички пластин, вводят в отверстия пластин трубу и фиксируют ее и каждую пластину на ней в предмонтажных положениях, герметизируют полость трубы и подают в нее рабочее тело под давлением, увеличивают давление в трубе и ее диаметр, отличающийся тем, что пластины располагают на трубе с зазорами между торцами воротничков, между угловой зоной воротничка каждой пластины и трубой устанавливают зазор больший, чем зазор между трубой и концевой зоной воротничка, увеличением диаметра трубы стенкой трубы отгибают воротничок каждой пластины в сторону периферийной части пластины, увеличивают диаметр концевой зоны воротничка и осаживают ее на трубе до момента контакта угловой зоны воротничка пластины с трубой, повышают давление рабочего тела в трубе, фиксируют заданную плотность контакта угловой зоны воротничка каждой пластины с трубой и после этого давление рабочего тела в трубе сбрасывают.

2. Пластина теплообменника (первый вариант), содержащая периферийную часть и среднюю часть, которая имеет, по меньшей мере, один кольцевой воротничок, образующий отверстие пластины, при этом воротничок имеет угловую и концевую зоны, отличающаяся тем, что между угловой и концевой зонами воротничка выполнен кольцевой наклонный участок, концевая зона воротничка имеет цилиндрическую форму или близкую к ней форму с конусностью в пределах 0,05-5,0°, угол α наклона наклонного участка к вертикали выбран в пределах α=82-87°, ширина t воротничка выбрана в пределах t=(10-14)s, где s - толщина пластины, которая выбрана в пределах s=0,3-0,5 мм.

3. Пластина теплообменника (второй вариант), содержащая периферийную часть и среднюю часть, которая имеет, по меньшей мере, один кольцевой воротничок, образующий отверстие пластины, при этом воротничок имеет угловую и концевую зоны, отличающаяся тем, что между угловой и концевой зонами воротничка выполнен кольцевой радиусный участок, концевая зона воротничка имеет цилиндрическую форму или близкую к ней форму с небольшой конусностью в пределах 0,05-5,0°, ширина t воротничка выбрана в пределах t=(10-14)s, где s - толщина пластины, которая выбрана в пределах s=0,3-0,5 мм.

4. Пластина теплообменника (третий вариант), содержащая периферийную часть и среднюю часть, которая имеет, по меньшей мере, пару кольцевых воротничков, образующих пару отверстий, выполненных в пластине, отличающаяся тем, что ширина В пластины выбрана в пределах B=(0,55-0,65)L, где L - длина пластины при условии, что L=(5,5-5,7)Dн, где Dн - наружный диаметр трубы теплообменника, причем межцентровое расстояние Lц между отверстиями выбрано в пределах Lц=(0,3-0,32)Dн, а ось расположения отверстий пластины совмещена с осью симметрии пластины или смещена относительно оси симметрии пластины в любую из ее сторон на величину ε в пределах ε=(0,01-0,4)Dн.