Способ антикоррозионной защиты внутренней зоны сварных соединений труб с внутренним покрытием

Иллюстрации

Показать всеИзобретение относится к трубопроводному транспорту и может быть использовано при строительстве трубопроводов с внутренним полимерным покрытием. В способе внутрь торцов соединяемых труб устанавливают сборную втулку, состоящую из телескопических наружных патрубков и внутренних коррозионно-стойких патрубков. Внутренние патрубки изготовлены с кольцевым выступом на конце и снабжены на наружной поверхности герметизирующими кольцами. Перед сборкой внутренние патрубки жестко и соосно соединяют концами, обратными концам с кольцевыми выступами. Внутреннюю поверхность труб и наружную поверхность внутреннего патрубка под герметизирующими кольцами обрабатывают антифрикционными веществами. Сборную втулку концами с кольцевыми выступами и герметизирующими кольцами частично вводят внутрь концов сопрягаемых труб. Герметизирующие кольца сжимают путем силового перемещения наружных патрубков к соответствующим кольцевым выступам с фиксацией относительно внутреннего патрубка и герметизацией пространства между соответствующей трубой и внутренним патрубком. Затем путем силового осевого сдвига соединяют торцы труб и выполняют сварку. Способ позволяет снизить затраты при антикоррозионной защите и повысить ее надежность. 3 ил.

Реферат

Изобретение относится к трубопроводному транспорту и может быть использовано при строительстве трубопроводов с внутренним полимерным покрытием.

Известен способ внутренней противокоррозионной защиты зоны сварного соединения труб, имеющих внутреннее противокоррозионное покрытие (согласно описанию патента RU № 2080510, МПК F16L 13/02, опубл. в бюл. № 15 от 27.05.1997 г.), включающий нанесение на внутреннюю поверхность каждого конца соединения внутренней защитной втулки с внутренним противокоррозионным покрытием. На концах наружной поверхности втулки выполнены канавки, в которые установлены уплотнительные элементы. При установке втулки в соединение уплотнительные элементы собирают перед собой нанесенный материал с адгезионными свойствами. При сварке труб в сварном шве оставляют технологические отверстия, через которые заполняют полость между трубами и втулкой адгезионным материалом с последующей герметизацией отверстий. В центре наружной поверхности втулки выполнена кольцевая проточка, в которой размещают теплоизолирующий материал для предотвращения выгорания внутреннего покрытия втулки при сварке.

Недостатком способа является то, что уплотнительные элементы защитной втулки не могут выполнять задачу герметизации зазора между сварным швом труб и втулкой из-за больших допусков на внутренний диаметр стальных труб. Герметизацию в данном случае обеспечивает только адгезионный материал, нанесенный с обеих сторон каждого уплотнительного элемента. При выполнении сварочных работ существует опасность выдавливания неотвержденного адгезионного материала из зазора под действием давления горячих сварочных газов. Выполнение сварки после отверждения адгезионного материала многократно увеличит сроки монтажа трубопровода. Кроме того, сложно заполнить полости между трубами и втулкой адгезионным материалом через отверстия в сварном шве в полевых условиях и осуществить контроль данного процесса. При этом остатки адгезионного материала на свариваемых поверхностях не позволят выполнить качественный сварной шов (продукты сгорания могут нарушить структуру металла). Другим недостатком способа является то, что невозможно осуществить контроль качества нанесения адгезионного материала после сварочных работ в полевых условиях.

Известен способ соединения труб с внутренним покрытием (патент RU № 2226637, МПК F16L 13/02, опубл. в бюл. № 10 от 10.04.2004 г.), включающий калибровку и расширение внутреннего диаметра концов труб, установку в зону соединения внутренней защитной втулки с противокоррозионным покрытием. Втулка на концах имеет наружные уплотнительные элементы, которые размещают в зонах изменения внутреннего диаметра концов труб. Наружная поверхность уплотнительных элементов соответствует конфигурации внутренней поверхности труб в указанных зонах. Продольный посадочный размер втулки берут больше соответствующего размера расширенных концов труб.

Недостатком способа является необходимость применения трудоемкой операции калибровки всех концов труб, что ведет к удорожанию способа. Другим недостатком является то, что операцию калибровки концов труб нельзя осуществлять после нанесения внутреннего покрытия, так как калибрующий инструмент в процессе трения разрушает структуру покрытия. Поэтому калибровку можно осуществлять только в цеховых условиях до нанесения покрытия. Но при строительстве трубопроводов возникает необходимость резки труб для подгонки их длины в полевых условиях. Отсутствие калибровки в местах разрезки труб не позволяет в данном случае применять предлагаемые втулки.

Наиболее близким по технической сущности к предлагаемому является способ защиты от коррозии зоны сварного соединения металлических труб с внутренним противокоррозионным покрытием (патент RU № 2342588, МПК F16L 13/02, опубл. в бюл. №36 от 27.12.2008 г.), включающий установку внутри конца трубы втулки. Втулка состоит из телескопически собранных патрубков. Внутренний патрубок выполнен из коррозионно-стойкого металла с кольцевым выступом на одном конце. Между кольцевым выступом и наружным патрубком размещают герметизирующее кольцо. После установки втулки в трубе прижимают герметизирующее кольцо силовым осевым перемещением внутреннего патрубка относительно наружного патрубка, которые затем прикрепляются друг к другу. Производят подготовку концов втулки и трубы и сваривают с аналогичной трубой.

Недостатком способа является необходимость изготовления и установки двух втулок для защиты одного стыка, что повышает его трудозатраты. Недостатками также являются необходимость применения дорогостоящего коррозионно-стойкого металла и увеличение общей толщины стенки трубы под сварку за счет установки втулки, что также приводит к увеличению трудозатрат при выполнении сварочных работ. Кроме того, увеличение объема сварки повышает объем выделяемого тепла и температуру околошовной зоны, что вызовет необходимость удаления герметизирующих колец от сварного шва за счет удлинения втулки. Это приведет к увеличению стоимости втулки из-за повышения расхода дорогостоящего коррозионно-стойкого металла. Недостатком способа также является сложность технологии сварки разнородных металлов (коррозионно-стойкого металла и углеродистой стали) в одном сварном шве в полевых условиях. Для выполнения таких работ требуются специалисты высокой квалификации и применение дорогостоящих материалов.

Технической задачей изобретения является снижение трудовых и материальных затрат при антикоррозионной защите внутренней зоны сварного соединения труб с внутренним покрытием с увеличением ее надежности.

Поставленная техническая задача решается способом антикоррозионной защиты внутренней зоны сварных соединений труб с внутренним покрытием, включающим установку с внутренней части торцов труб сборной втулки, состоящей из телескопических наружных патрубков и внутренних коррозионно-стойких патрубков, внутренние из которых изготовлены с кольцевым выступом на конце и снабжены на наружной поверхности герметизирующими кольцами, которые установлены на расстоянии, превышающем зону термического влияния сварки, поджаты к кольцевым выступам силовым перемещением наружных патрубков в осевом направлении, фиксацию осевого перемещения наружных патрубков прикреплением их к внутренним патрубкам, стыковку и сварку труб встык.

Новым является то, что внутренние патрубки перед сборкой труб выполнены с жестко и соосно соединенными концами, обратными концам с кольцевыми выступами, при этом перед соединением труб концы с кольцевыми выступами и герметизирующими кольцами предварительно частично вводятся внутрь концов сопрягаемых труб, причем внутреннюю поверхность труб и наружную поверхность внутреннего патрубка под герметизирующими кольцами обрабатывают антифрикционными веществами, после чего производят сжатие герметизирующих колец путем силового перемещения наружных патрубков к соответствующим кольцевым выступам с фиксацией относительно соответствующего внутреннего патрубка и герметизацией пространства между соответствующей трубой и внутренним патрубком, затем производят окончательное соединение торцов труб под сварку путем силового осевого сдвига.

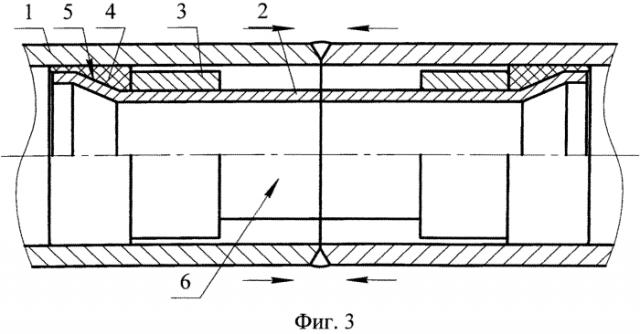

На фиг. 1 изображен продольный разрез зоны сварного соединения в начальной стадии монтажа.

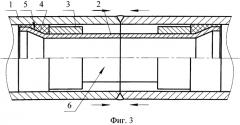

На фиг. 2 изображен процесс осевого смещения наружных патрубков.

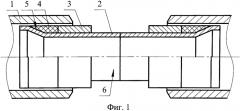

На фиг. 3 изображен продольный разрез зоны сварного соединения в собранном виде.

Способ может быть осуществлен следующим образом.

Для защиты внутренней зоны сварного соединения труб с внутренним покрытием 1 (фиг. 1, из-за малой толщины внутреннее покрытие условно не показано) предварительно изготавливают внутренние патрубки 2, наружные патрубки 3 и герметизирующие кольца 4. Герметизирующие кольца 4 выполняются из упругоэластичного материала, например из резины, полиуретана и т.п. Внутренние патрубки 2 изготавливаются из коррозионно-стойких материалов, например, из коррозионно-стойкой стали, пластмасс, композиционных материалов и др. Внутренние патрубки 2 могут быть изготовлены из углеродистой стали с последующим нанесением на их поверхность антикоррозионного покрытия (из-за малой толщины покрытие внутренних патрубков 2 на фиг. 1 условно не показано). Наружные патрубки 3 изготавливаются из углеродистой стали. У каждого внутреннего патрубка 2 на одном из концов выполняют кольцевые выступы 5, например, пластической раздачей или токарной обработкой. После установки на внутренние патрубки 2 наружных патрубков 3 и герметизирующих колец 4 концы внутренних патрубков 2, не имеющие кольцевых выступов 5, жестко и соосно соединяются, например, сваркой или склеиванием в зависимости от материала, из которого они изготовлены. Для упрощения технологии внутренние патрубки 2 могут изготавливаться как единое целое. В данном случае у единого внутреннего патрубка 2 выполняют кольцевые выступы 5 на каждом конце после установки на нем наружных патрубков 3 и герметизирующих колец 4. Внутреннюю поверхность торцов труб 1 и наружную поверхность внутренних патрубков 2 под герметизирующими кольцами 4 обрабатывают антифрикционным веществом, например, машинным маслом, солидолом, литолом и т.п. Наружные патрубки 3 сдвигают к концам внутренних патрубков 2 таким образом, чтобы герметизирующие кольца 4 соприкасались с кольцевыми выступами 5. В таком виде внутренние патрубки 2 (или единый внутренний патрубок 2), наружные патрубки 3 и герметизирующие кольца 4 образуют сборную втулку 6, которая доставляется к месту монтажа труб 1. Сборную втулку 6 устанавливают в торцы соединяемых труб 1 с внутренним покрытием так, чтобы герметизирующие кольца 4 располагались напротив внутреннего покрытия соединяемых труб 1 (как правило, на концах соединяемых труб 1 внутреннее покрытие удаляется на глубину термического влияния от тепла сварки). Затем производят силовое осевое перемещение наружных патрубков 3 (фиг. 2) относительно внутренних патрубков 2 в сторону герметизирующих колец 4 при помощи специального гидравлического устройства или винтового домкрата (на фиг. 2 устройство условно не показано). При таком перемещении наружных патрубков 3 герметизирующие кольца 4, прижимаясь к кольцевым выступам 5, подвергаются упругой деформации и герметизируют зазор между внутренней поверхностью соединяемых труб 1 и наружной поверхностью внутренних патрубков 2. Такая схема герметизации позволяет производить деформацию колец 4 равномерно. Чтобы сохранить упругую деформацию герметизирующих колец 4, производят фиксацию осевого смещения наружных патрубков 3 относительно внутренних патрубков 2, например, сварочными прихватками к наружной поверхности внутренних патрубков 2, кернением их поверхности, установкой распорки между ними и т.п. Затем специальным гидравлическим устройством или винтовым домкратом осуществляют силовое перемещение соединяемых труб 1 (фиг. 3) друг к другу до смыкания торцов труб 1. Равномерная деформация герметизирующих колец 4 позволяет сомкнуть трубы 1 в серединной части сборной втулки 6, после чего осуществляют их сварку.

Применение в предлагаемом способе единой сборной втулки 6 позволяет производить ее монтаж в обе соединяемые трубы 1 одновременно, что сокращает время монтажа. Как показывают экспериментальные исследования, нанесение антифрикционного вещества на внутреннюю поверхность концов труб 1 и на наружную поверхность внутреннего патрубка 2 под герметизирующими кольцами 4 позволяет многократно снизить нагрузку в момент осевого сдвига наружных патрубков 3, так как снижается сила трения герметизирующих колец 4 с контактными поверхностями в процессе их деформации. Это позволяет достичь герметичности полости между сборной втулкой 6 и трубами 1 при более высоких значениях внутреннего давления в трубопроводе, что повышает надежность антикоррозионной защиты. Предлагаемый способ не требует производить калибровку труб, что позволяет осуществлять монтаж сборной втулки 6 в любом месте реза трубы 1 в пределах всего допуска на ее внутренний диаметр при подгонке длины трубы в полевых условиях. В процессе герметизации сборной втулки 6 не требуется применять дорогостоящие герметики, что значительно снижает материальные затраты и трудоемкость работ. Качество герметичности контролируется или давлением гидравлического устройства, или моментом затяжки винтового домкрата, которыми осуществляют сдвиг наружных патрубков 3. Их численные значения определяются опытным путем в зависимости от применяемых материалов герметизирующих колец 4, диаметра труб 1, типа гидравлического устройства или винтового домкрата. Возможность контроля качества герметичности повышает надежность антикоррозионной защиты стыка труб 1.

Надежное прижатие герметизирующих колец 4 к сопрягаемым поверхностям не позволяет давлению сварочных газов нарушить герметичность сборной втулки 6 в процессе сварки. Кроме того, в предлагаемом способе свариваются только стенки труб 1 без дополнительных патрубков, что значительно снижает температурное воздействие на герметизирующие кольца 4. Это позволяет оптимизировать длину сборной втулки 6, снижая материалоемкость ее конструкции. Сокращение объема сварочных работ и сварка однородных металлов в одном сварном шве снижают стоимость данной технологии.

Таким образом, предлагаемый способ снижает трудовые и материальные затраты при антикоррозионной защите внутренней зоны сварного соединения труб с внутренним покрытием, увеличивает ее надежность.

Способ антикоррозионной защиты внутренней зоны сварных соединений труб с внутренним покрытием, включающий установку с внутренней части торцов труб сборной втулки, состоящей из телескопических наружных патрубков и внутренних коррозионно-стойких патрубков, внутренние из которых изготовлены с кольцевым выступом на конце и снабжены на наружной поверхности герметизирующими кольцами, которые установлены на расстоянии, превышающем зону термического влияния сварки, поджаты к кольцевым выступам силовым перемещением наружных патрубков в осевом направлении, фиксацию осевого перемещения наружных патрубков прикреплением их к внутренним патрубкам, стыковку и сварку труб встык, отличающийся тем, что внутренние патрубки перед сборкой труб выполнены с жестко и соосно соединенными концами, обратными концам с кольцевыми выступами, при этом перед соединением труб концы с кольцевыми выступами и герметизирующими кольцами предварительно частично вводятся внутрь концов сопрягаемых труб, причем внутреннюю поверхность труб и наружную поверхность внутреннего патрубка под герметизирующими кольцами обрабатывают антифрикционными веществами, после чего производят сжатие герметизирующих колец путем силового перемещения наружных патрубков к соответствующим кольцевым выступам с фиксацией относительно соответствующего внутреннего патрубка и герметизацией пространства между соответствующей трубой и внутренним патрубком, затем производят окончательное соединение торцов труб под сварку путем силового осевого сдвига.