Высокопрочный стальной лист и высокопрочный гальванизированный стальной лист, превосходные по формуемости, и способы их изготовления

Иллюстрации

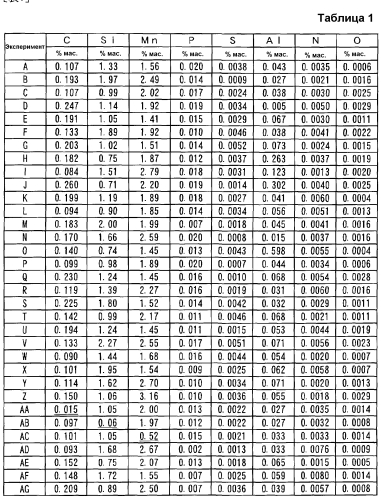

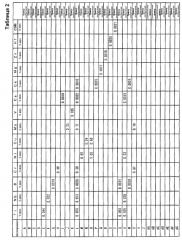

Показать всеИзобретение относится к области металлургии, а именно к получению высокопрочного стального листа, используемого в автомобилестроении. Лист изготовлен из стали, содержащей в мас.%: C: 0,075-0,30, Si: 0,70-2,50, Mn: 1,30-3,50, P: 0,001-0,03, S: 0,0001-0,01, Al: 0,005-1,50, N: 0,0001-0,01, O: 0,0001-0,01 и в качестве необязательных элементов один или более элементов из: Ti: 0,005-0,15, Nb: 0,005-0,15, B: 0,0001-0,010, Cr: 0,01-2,0, Ni: 0,01-2,0, Cu: 0,01-2,0, Mo: 0,01-1,0, V: 0,005-0,15 и один или более из Ca, Ce, Mg, Zr, Hf и РЗМ: в сумме 0,0001-0,5, причем остальное - железо и неизбежные примеси. Микроструктура листа содержит фазу остаточного аустенита в количестве 1-20 об.%, которая имеет точку мартенситного превращения -60°C или менее. Лист обладает высокой формуемостью при сохранении, максимальной прочностью при растяжении 900 МПа или более и высокой вязкостью и пригодностью к отбортовке-вытяжке. 6 н. и 5 з.п. ф-лы, 3 ил., 26 табл., 1 пр.

Реферат

Область техники

Настоящее изобретение относится к высокопрочному стальному листу и высокопрочному гальванизированному стальному листу, которые являются превосходными по формуемости, и способам их изготовления.

Уровень техники

В последние годы появились растущие потребности в более высокой прочности листовой стали, которую применяют для автомобилей и подобного. Конкретно, с целью улучшения аварийной безопасности и подобного, также используют высокопрочный стальной лист с максимальным усилием растяжения 900 МПа или более. Такой высокопрочный стальной лист, который недорого формуют в больших объемах путем его обработки прессованием точно также как лист из низкоуглеродистой стали, и применяют в качестве конструктивных элементов.

Однако в последние годы, наряду с быстрым увеличением прочности высокопрочного стального листа, в частности высокопрочного стального листа с максимальной прочностью при растяжении 900 МПа или более, возникает проблема формуемости, становящейся недостаточной, и затрудняется обработка, связанная с местной деформацией, такая как формуемость с вытяжкой. По этой причине в высокопрочном стальном листе с высоким усилием растяжения также стала востребованной реализация удовлетворительной обрабатываемости.

PLT 1 раскрывает в качестве способа улучшения сгибаемости высокопрочного стального листа, стальной лист с прочностью при растяжении 780-1470 МПа, хорошей формуемостью и превосходной сгибаемостью, которая получается при использовании стального листа, который имеет микроструктуру, состоящую в основном из бейнита или мартенсита отпуска, устанавливая количество кремния, который содержится в стали, в % масс., 0,6% или менее, охлаждаемый до температуры, по меньшей мере, на 50°C ниже, чем заданная температура бейнитного превращения, для облегчения превращение из аустенита в бейнит или мартенсит, и, таким образом, устанавливая объемную долю остаточного аустенита, который содержится в структуре и имеет точку мартенситного превращения -196°C или выше, на 2% или менее.

PLT 2 раскрывает в качестве способа улучшения формуемости высокопрочного стального листа, способ улучшения вязкости и пригодности к отбортовке-вытяжке путем охлаждения стального листа, который прокатали в горячем состоянии вплоть до 500°C или менее, сматывая его в рулон, затем повторно нагревая его до 550-700°C, затем последовательно осуществляя процесс холодной прокатки и процесс непрерывного отжига так, что вторая фаза, которая содержит остаточный аустенит и дополнительно содержит фазу низкотемпературного превращения, становится более мелкой по среднему размеру частиц, и так, что количество остаточного аустенита, количество в твердом растворе С в остаточном аустените и средний размер частиц удовлетворяют заданным формулам соотношения.

PLT 3 раскрывает в качестве способа улучшения пригодности к отбортовке-вытяжке высокопрочного стального листа, стальной лист, который имеет меньшее стандартное отклонение в твердости внутри стального листа и который имеет эквивалентную твердость во всей области стального листа.

PLT 4 раскрывает в качестве способа улучшения пригодности к отбортовке-вытяжке высокопрочного стального листа, стальной лист, который уменьшают в твердости твердых частей путем термообработки, и который уменьшают в разнице твердости с мягкими частями.

PLT 5 раскрывает в качестве способа улучшения пригодности к отбортовке-вытяжке высокопрочного стального листа преобразование твердых частей относительно мягкого бейнита так, чтобы уменьшить разницу в твердости от мягких частей.

PLT 6 раскрывает в качестве способа улучшения пригодности к отбортовке-вытяжке высокопрочного стального листа, стальной лист, который имеет структуру в соотношении по площади, состоящую из 40-70% мартенсита отпуска и остального - феррита, где уменьшена доля между величиной верхнего предела и величиной нижнего предела концентрации Mn в поперечном сечении по направлению толщины стального листа.

Перечень ссылок

Патентная литература

PLT 1: Японская патентная публикация No. 10-280090A

PLT 2 Японская патентная публикация № 2003-183775A

PLT 3: Японская патентная публикация № 2008-266779A

PLT 4: Японская патентная публикация № 2007-302918A

PLT 5: Японская патентная публикация № 2004-263270A

PLT 6: Японская патентная публикация № 2010-65307A

Сущность изобретения

Техническая проблема

В высокопрочном стальном листе, который описывается в PLT 1, проблема заключается в том, что в структуре стального листа имеется мало феррита и остаточного аустенита для улучшения вязкости и, следовательно, не может быть получена достаточная вязкость.

Способ изготовления высокопрочного стального листа согласно PLT 2 требует крупномасштабного агрегата для повторного нагревания, так что есть проблема, что увеличивается стоимость изготовления.

В способах, которые описываются также в PLT3-PLT6, обрабатываемость высокопрочного стального листа с максимальной прочностью при растяжении 900 МПа или более является недостаточной.

Настоящее изобретение было сделано, принимая во внимание вышеуказанные проблемы, и имеет своей целью обеспечение высокопрочного стального листа и высокопрочного гальванизированного стального листа, которые являются превосходными по формуемости, и способов их изготовления, с помощью которых сохраняется максимальная прочность при растяжении 900 МПа, или более высокая прочность, наряду с тем, что получаются превосходные вязкость и пригодность к отбортовке-вытяжке.

Решение проблемы

Авторы изобретения занимались интенсивными исследованиями структуры стального листа и способа изготовления для получения превосходных вязкости и пригодности к отбортовке-вытяжке в высокопрочном стальном листе. В результате, они открыли, что делая подходящие диапазоны ингредиентов стали и еще создавая подходящие условия отжига после холодной прокатки, возможно обеспечить диапазон доля остаточной аустенитной фазы в структуре стального листа в заданном интервале, при снижении начальной температуры мартенситного превращения остаточной аустенитной фазы, получая высокопрочный стальной лист при таких условиях и регулируя долю фазы остаточного аустенита в структуре стального листа и точки мартенситного превращения до подходящих интервалов, так что сохраняют максимальную прочность при растяжении 900 МПа или выше, наряду с тем, что улучшаются вязкость и пригодность к отбортовке-вытяжке (возможность расширения отверстия), и получают превосходную формуемость.

Настоящее изобретение было сделано в результате дополнительных исследований, основанных на вышеупомянутых открытиях, и имеет в качестве сущности следующее:

(1). Высокопрочный стальной лист с высокой формуемостью, содержащий, в % масс.:

C: 0,075-0,300%,

Si: 0,70-2,50%,

Mn: 1,30-3,50%,

P: 0,001-0,030%,

S: 0,0001-0,0100%,

Al: 0,005-1,500%,

N: 0,0001-0,0100%, и

O: 0,0001-0,0100%, и

содержащий в качестве необязательных элементов один или более элементов из:

Ti: 0,005-0,150%,

Nb: 0,005-0,150%,

B: 0,0001-0,0100%,

Cr: 0,01-2,00%,

Ni: 0,01-2,00%,

Cu: 0,01-2,00%,

Mo: 0,01-1,00%,

V: 0,005-0,150% и

одно или более из Ca, Ce, Mg, Zr, Hf, а также РЗМ: в сумме 0,0001-0,5000%, причем

остальное - железо и неизбежные примеси,

при этом

структура стального листа содержит, в объемных долях, 2-20% остаточной аустенитной фазы, а упомянутая остаточная аустенитная фаза имеет точку мартенситного превращения -60°C или менее.

(2). Стальной лист по (1), отличающийся тем, что доля упомянутой остаточной аустенитной фазы, которая превращается в мартенсит при -198°C составляет, в объемных долях, 2% или менее от общей фазы остаточного аустенита.

(3) Стальной лист по (1) или (2), отличающийся тем, что упомянутая фаза остаточного аустенита имеет точку мартенситного превращения -198°C или менее.

(4) Стальной лист по (1) или (2), отличающийся тем, что структура стального листа дополнительно содержит в объемных долях:

ферритную фазу: 10-75%,

фазу бейнитного феррита и/или бейнитную фазу: 10-50%,

фазу мартенсита отпуска: 10-50% и

фазу свежего мартенсита: 10% или менее.

(5) Высокопрочный гальванизированный стальной лист с высокой формуемостью, отличающийся тем, что содержит высокопрочный стальной лист по п.(1) или (2), на поверхности которого сформирован слой гальванического покрытия.

(6). Способ изготовления высокопрочного стального листа с высокой формуемостью, отличающийся тем, что включает в себя:

процесс горячей прокатки с нагревом сляба, который содержит в % масс.:

C: 0,075-0,300%,

Si: 0,70-2,50%,

Mn: 1,30-3,50%,

P: 0,001-0,030%,

S: 0,0001-0,0100%,

Al: 0,005-1,500%,

N: 0,0001-0,0100% и

О: 0,0001-0,0100%, и

который содержит в качестве необязательных элементов один или более элементов из:

Ti: 0,005-0,150%,

Nb: 0,005-0,150%,

B: 0,0001-0,0100%,

Cr: 0,01-2,00%,

Ni: 0,01-2,00%,

Cu: 0,01-2,00%,

Mo: 0,01-1,00%,

V: 0,005-0,150%, и

одно или более из Ca, Ce, Mg, Zr, Hf, а также РЗМ: в сумме 0,0001-0,5000%, и остальное - железо и примеси,

непосредственно или после однократного охлаждения, до 1050°C или более, окончание прокатки при температуре Ar3 или более для получения стального листа, и его охлаждение при температуре от 500 до 750°C,

процесс холодной прокатки, включающий травление смотанного в рулон стального листа с последующей холодной прокаткой с обжатием в 35-75%, и

процесс отжига, включающий нагрев стального листа после процесса холодной прокатки до максимальной температуры нагрева от 740 до 1000°C, с последующим охлаждением со средней скоростью охлаждения 1,0-10,0°C/с от упомянутой максимальной температуры нагрева до 700°C, и со средней скоростью охлаждения 5,0-200°C/с от 700 до 500°C, последующую выдержку при 350-450°C в течение 30-1000 секунд, последующее охлаждение до комнатной температуры и, при охлаждении от упомянутой максимальной температуры нагрева до комнатной температуры, повторный нагрев от точки Bs или менее чем 500°C, до 500°C или более, по меньшей мере, однократно, и повторный нагрев от точки Ms или менее чем 350°C, до 350°C или более, по меньшей мере, однократно.

(7). Способ изготовления высокопрочного гальванизированного стального листа с высокой формуемостью, отличающийся тем, что изготавливают высокопрочный стальной лист способом по (6) и осуществляют последующую гальванизацию.

(8). Способ изготовления высокопрочного гальванизированного стального листа с высокой формуемостью, отличающийся тем, что изготавливают высокопрочный стальной лист способом по (6), причем во время процесса отжига в течение охлаждения от упомянутой максимальной температуры нагрева до комнатной температуры, холоднокатаный стальной лист погружают в ванну для цинкования для горячей гальванизации погружением стального листа.

(9). Способ изготовления высокопрочного гальванизированного стального листа с высокой формуемостью, отличающийся тем, что изготавливают высокопрочный стальной лист способом по п.(6), причем после процесса отжига листа осуществляя горячую гальванизацию погружением.

(10). Способ по (8) или (9), отличающийся тем, что осуществляют обработку легированием при температуре 470-650°C после упомянутой горячей гальванизации погружением.

Полезные эффекты изобретения

Согласно настоящему изобретению можно получать высокопрочный стальной лист, у которого сохраняется максимальная прочность при растяжении 900 МПа или выше и обеспечивается превосходная формуемость.

Краткое описание чертежей

Фиг.1А представляет собой изображение, которое показывает пример режима охлаждения при обработке отжигом в способе изготовления по настоящему изобретению.

Фиг.1B представляет собой изображение, которое показывает другой пример режима охлаждения при обработке отжигом в способе изготовления по настоящему изобретению.

Фиг.2 представляет собой изображение, которое объясняет вариант осуществления настоящего изобретения и изображение, которое показывает взаимосвязь между пределом прочности при растяжении TS и общим удлинением EL.

Фиг.3 представляет собой изображение, которое объясняет вариант осуществления настоящего изобретения, и график, который показывает взаимосвязь предела прочности при растяжении TS со степенью расширения отверстия λ.

Описание вариантов осуществления

Ниже будут пояснены высокопрочный стальной лист и высокопрочный гальванизированный стальной лист, которые являются превосходными по формуемости, и способы их изготовления, на вариантах осуществления настоящего изобретения. Следует отметить, что следующие варианты осуществления объясняются подробно для предоставления возможности лучше понять сущность настоящего изобретения, до тех пор, пока не указано иначе, и не ограничивают настоящее изобретение.

Следует отметить, что в следующем объяснении начальная температура, при которой аустенит (γ-железо) превращается в мартенсит в процессе падения температуры при изготовлении стального листа будет называться как "точка Ms", наряду с тем, что начальная температура, при которой остаточный аустенит в структуре высокопрочного стального листа по настоящему изобретению, который изготавливают, превращается в мартенсит будет называться "точка Msr".

Первое, будет объяснена структура высокопрочного стального листа по настоящему изобретению.

Структура стального листа высокопрочного стального листа по настоящему изобретению содержит 2-20% фазы остаточного аустенита. Фаза остаточного аустенита имеет точку Msr -60°C или менее. Фаза остаточного аустенита, которая содержится в такой структуре высокопрочного стального листа по настоящему изобретению является стабильной даже при множестве обработок глубоким охлаждением.

Структура, отличная от фазы остаточного аустенита, особенно не ограничивается, поскольку максимальная прочность при растяжении 900 МПа или выше в прочности может сохраняться, но предпочтительно содержит, в объемной доле в структуре стального листа, ферритную фазу: 10-75%, фазу бейнитного феррита и/или бейнитную фазу: 10-50%, фазу мартенсита отпуска: 10-50%, а также фазу свежего мартенсита: 10% или менее. Из-за того, что имеется такая структура стального листа, в результате обеспечивается высокопрочный стальной лист, который имеет более превосходную формуемость.

Фазы, которые могут получаться в структуре стального листа, будут объяснены ниже:

Фаза остаточного аустенита

Фаза остаточного аустенита имеет свойство значительно улучшать прочность и вязкость, тем не менее, обычно образуя начальные точки разрушения и значительно ухудшая пригодность к отбортовке-вытяжке.

В структуре настоящего стального листа из-за двухкратного нагревания, как объяснено далее, дефекты, которые присутствовали в фазе остаточного аустенита и были склонны образовывать начальные места для мартенситного превращения, уже израсходованы и селективно остается только аустенитная фаза с ее высокой степенью чистоты. В результате получается чрезвычайно устойчивая аустенитная фаза. Такая остаточная аустенитная фаза постепенно превращается в мартенсит наряду с деформацией, так что достигается свойство легко не образовывать начальные точки разрушения и вызывать чрезвычайно малое ухудшение пригодности к отбортовке-вытяжке.

В качестве индикатора вышеупомянутой стабильности может считаться начальная температура мартенситного превращения (точка Msr) фазы остаточного аустенита. Стабильный остаточный аустенит, в котором остается аустенитная фаза с высокой степенью чистоты, не изменяется по количеству остаточного аустенита даже с погружением в жидкий азот на 1 час, то есть, используя так называемую обработку глубоким охлаждением. Точка Msr является температурой жидкого азота (-198°C) или менее и является экстремально стабильной. Кроме того, обычно путем неоднократного применения обработки глубоким охлаждением остаточный аустенит постепенно уменьшается, но в высокопрочном стальном листе согласно настоящему изобретению остаточный аустенит не уменьшается и является чрезвычайно стабильным, даже если обработан глубоким охлаждением пять раз.

Стальной лист по настоящему изобретению является высокопрочным стальным листом с прочностью и вязкостью, которые значительно улучшены и с пригодностью к отбортовке-вытяжке, которая является чрезвычайно малой ухудшаемой из-за фазы остаточного аустенита с точкой Msr -60°C или менее, присутствующего в объемной доле 2% или более.

С точки зрения прочности и вязкости, объемная доля фазы остаточного аустенита в структуре стального листа составляет предпочтительно 4% или более, более предпочтительно 6% или более. С другой стороны, чтобы сделать объемную долю фазы остаточного аустенита в структуре стального листа свыше 20%, необходимо добавлять элементы, такие как С или Mn в более чем подходящем количестве, в результате чего ухудшается свариваемость, так что верхний предел фазы остаточного аустенита устанавливают 20%.

В настоящем изобретении доля фазы остаточного аустенита, которая превращается в мартенсит при -198°C составляет предпочтительно, в объемной доле, 2% или менее. Благодаря этому получается более стабильная фаза остаточного аустенита, так что вязкость и пригодность к отбортовке-вытяжке замечательно улучшаются и достигается превосходная формуемость.

Кроме того, если точка Msr остаточного аустенита в структуре стального листа составляет -198°C или менее, то результатом становится более стабильная аустенитная фаза, вязкость и пригодность к отбортовке-вытяжке еще улучшаются, и достигается превосходная формуемость при гибке, так что это является предпочтительным.

Объемную долю фазы остаточного аустенита определяют путем исследования стального листа в плоскости параллельно поверхности на 1/4 толщины с помощью рентгенографического анализа, рассчитывая площадь фазы и считая это объемной долей. Однако плоскость на 1/4 толщины листа получают шлифовкой и химической полировкой основного материала снова после обработки глубоким охлаждением для получения зеркальной полировки.

Кроме того, с учетом погрешности измерения, фаза остаточного аустенита, как полагают, превращается в мартенсит в момент времени, когда удовлетворяется взаимосвязь, показанная ниже:

Vγ(n)/Vγ(0)<0,90

где "n" - число раз обработки глубоким охлаждением, "Vγ(n)" - процент остаточного аустенита после n-ой обработки глубоким охлаждением и Vγ(0) - процент остаточного аустенита в основном материале.

Ферритная фаза

Ферритная фаза представляет собой структуру, которая является эффективной для улучшения вязкости и предпочтительно содержится в структуре стального листа в объемной доле 10-75%. Если объемная доля ферритной фазы в структуре стального листа составляет менее чем 10%, то не достигается достаточная вязкость. Объемная доля ферритной фазы в структуре, с точки зрения вязкости, более предпочтительно 15% или более, еще более предпочтительно 20% или более. Ферритная фаза является мягкой структурой, так что если объемная доля превышает 75%, иногда не будет достигаться достаточная прочность. Чтобы достаточно поднять предел прочности при растяжении стального листа, объемную фракцию ферритной фазы в структуре стального листа устанавливают более предпочтительно 65% или менее, еще более предпочтительно - 50% или менее.

Фаза бейнитного феррита и/или бейнитная фаза

Фаза бейнитного феррита и/или бейнитная фаза представляет собой структуру с хорошим балансом прочности и вязкости и содержится преимущественно в структуре стального листа в объемной доле 10-50%. Фаза бейнитного феррита и/или бейнита представляет собой микроструктуру, которая имеет прочность, промежуточную между прочностью мягкой ферритной фазы и твердой мартенситной фазы и фазы мартенсита отпуска и остаточной аустенитной фазы. С точки зрения пригодности к отбортовке-вытяжке, включение 15% или более является более предпочтительным, и включение 20% или более является еще более предпочтительным. Если объемная доля фазы бейнитного феррита и/или бейнита превышает 50%, то напряжение текучести будет избыточно расти и пригодность формы к отбортовке-вытяжке будет ухудшаться, так что это не является предпочтительным.

Фаза мартенсита отпуска

Фазой мартенсита отпуска является структура, которая значительно улучшает предел прочности при растяжении и может заключаться в структуре стального листа до объемной доли 50% или менее. С точки зрения предела прочности при растяжении объемная доля мартенсита отпуска составляет предпочтительно 10% или более. Если объемная доля мартенсита отпуска, который содержится в структуре стального листа, превышает 50%, то предел текучести будет избыточно подниматься и ухудшается замораживаемость формы, так что это не является предпочтительным.

Фаза свежего мартенсита

Фаза свежего мартенсита имеет эффект значительно улучшать предел прочности при растяжении. Однако она образует начальные точки разрушения и значительно ухудшает пригодность к отбортовке-вытяжке, так что она предпочтительно ограничивается объемной долей 15% в структуре стального листа. Для увеличения пригодности к отбортовке-вытяжке более предпочтительно устанавливать объемную долю фазы свежего мартенсита в структуре стального листа 10% или менее, еще более предпочтительно 5% или менее.

Другое

Структура стального листа, высокопрочного стального листа по настоящему изобретению может дополнительно содержать перлитную фазу и/или крупнозернистую фазу цементита, или другую структуру. Однако если структура высокопрочного стального листа содержит большое количество перлитной фазы и/или крупнозернистой фазы цементита, то возникает проблема ухудшения сгибаемости. Отсюда, объемная доля перлитной фазы и/или крупнозернистой фазы цементита, которая содержится в структуре стального листа, составляет предпочтительно в сумме 10% или менее, более предпочтительно 5% или менее.

Объемные доли различных структур, которые содержатся в структуре высокопрочного стального листа по настоящему изобретению, могут быть измерены, например, следующим методом:

В измерении объемных долей ферритной фазы, фазы бейнитного феррита, бейнитной фазы, фазы мартенсита отпуска, а также фазы свежего мартенсита, которые содержатся в структуре стального листа высокопрочного стального листа по настоящему изобретению, сначала отбирают образец, содержащий в сечении по толщине листа, параллельно направлению прокатки стального листа, в качестве исследуемой поверхности. К тому же, исследуемую поверхность этого образца полируют и травят ниталем, и наблюдают интервал от 1/8 до 3/8 толщины листа с помощью сканирующего электронного микроскопа с автоэлектронной эмиссией (FE-SEM), чтобы измерить площадь доли. Это квалифицировали как объемную долю.

Далее будет объяснен состав ингредиентов высокопрочного стального листа по настоящему изобретению. Следует отметить, что в следующем объяснении, до тех пор пока не будет указано иначе, % указывает "% масс."

C: 0,075-0,300%

C является элементом, который требуется для получения фазы остаточного аустенита. Он содержится для достижения и превосходной формуемости и высокой прочности. Если содержание C превышает 0,300%, то свариваемость становится неудовлетворительной. С этой точки зрения, содержание С составляет более предпочтительно 0,250% или менее, еще более предпочтительно 0,220% или менее. Если содержание С составляет менее чем 0,075%, то становится затруднительным получать достаточное количество фазы остаточного аустенита, и прочность и формуемость падают. С точки зрения прочности и формуемости содержание С составляет более предпочтительно 0,090% или более, еще более предпочтительно 0,100% или более.

Si: 0,70-2,50%

Si является элементом, который делает возможным то, что аустенитная фаза легко должна получаться путем подавления образования карбидов на основе железа в стальном листе, и является элементом, который является необходимым для повышения прочности и формуемости. Если содержание Si превышает 2,50%, то стальной лист становится хрупким и вязкость ухудшается. С точки зрения вязкости содержание Si составляет более предпочтительно 2,20% или менее, еще более предпочтительно 2,00% или менее. Если содержание Si составляет менее чем 0,70%, то карбиды на основе железа образуются после отжига при остывании до комнатной температуры, остаточный аустенит не может получаться достаточно, и прочность и формуемость ухудшаются. С точки зрения прочности и формуемости, величина нижнего предела Si составляет более предпочтительно 0,90% или более, еще более предпочтительно 1,00% или более.

Mn: 1,30-3,50%

Mn добавляют для повышения прочности стального листа. Если содержание Mn превышает 3,50%, то образуются крупнозернистые, сконцентрированные по Mn, части в середине толщины стального листа, легко происходит охрупчивание и легко возникает растрескивание литого сляба или другая проблема. Кроме того, если содержание Mn превышает 3,50%, то есть проблема, что ухудшается также свариваемость. Следовательно, содержание Mn следует делать 3,5% или менее. С точки зрения свариваемости содержание Mn составляет предпочтительно 3,20% или менее, еще более предпочтительно 3,00% или менее. Если содержание Mn составляет менее чем 1,30%, то большое количество мягких структур образуется во время охлаждения после отжига, так что становится затруднительным сохранение максимальной прочности при растяжении 900 МПа или более. Следовательно, содержание Mn следует делать 1,30% или более. Кроме того, для повышения прочности стального листа содержание Mn составляет более предпочтительно 1,50% или более, еще более предпочтительно 1,70% или более.

P: 0,001-0,030%

P имеет тенденцию к сегрегации в середине толщины стального листа и имеет вероятность того, что вызывает охрупчивание зоны сварки. Если содержание P имеет превышает 0,30%, то зона сварки становится сильно хрупкой, так что содержание P ограничивается 0,030% или менее. Более низкий предел по P особенно не устанавливается, до тех пор, пока проявляется эффект настоящего изобретения, но если содержание P делается менее чем 0,001%, то сильно возрастают производственные затраты, так что нижним пределом устанавливают 0,001%.

S: 0,0001-0,0100%

S имеет отрицательное воздействие на свариваемость и обрабатываемость во время литья и во время горячей прокатки. Следовательно, величиной верхнего предела содержания S устанавливают 0,0100% или менее. Кроме того, S связывается с Mn с образованием крупнозернистого MnS, который вызывает снижение вязкости и пригодности к отбортовке-вытяжке, так что содержание составляет более предпочтительно делать 0,0050% или менее, еще более предпочтительно 0,0025% или менее. Нижний предел содержания S особенно не устанавливается, до тех пор пока проявляется эффект настоящего изобретения, но если содержание S делается менее чем 0,0001%, то сильно возрастают производственные затраты, так что нижним пределом устанавливают 0,0001%.

Al: 0,005-1,500%

Al является элементом, который подавляет образование карбидов на основе железа и делает возможным то, что легко образуется остаточный аустенит. Он повышает прочность и формуемость стального листа. Если содержание Al превышает 1,500%, то свариваемость ухудшается, так что верхним пределом устанавливают 1,500%. С точки зрения свариваемости, содержание Al составляет предпочтительно 1,200% или менее, еще более предпочтительно 0,900% или менее. Al является элементом, который также эффективен как раскисляющий материал, но если содержание Al составляет менее, чем 0,005%, то эффекта, как раскисляющего материала не достигается, так что нижним пределом содержания Al делают 0,005%. Для того чтобы в достаточной степени получить эффект от раскисления, количество Al устанавливают более предпочтительно 0,010% или более.

N: 0,0001-0,0100%

N образует нитриды, которые вызывают ухудшение вязкости и пригодности к отбортовке-вытяжке, так что количество добавки должно ограничиваться. Если содержание N превышает 0,0100%, то эта тенденция становится более заметной, так что верхним пределом содержания N делают 0,0100%. N становится причиной образования газовых раковин во время сварки, так что чем меньше содержание, тем лучше. Нижний предел содержания N особенно не устанавливается, до тех пор пока проявляется эффект настоящего изобретения, но если содержание N делается менее чем 0,0001%, то сильно возрастают производственные затраты, так что нижним пределом делают 0,0001%.

О: 0,0001-0,0100%

О образует оксиды, которые вызывают ухудшение вязкости и пригодности к отбортовке-вытяжке, так что содержание должно ограничиваться. Если содержание О превышает 0,0100%, то ухудшение пригодности к отбортовке-вытяжке становится существенным, так что верхний предел содержания О устанавливают 0,0100% или менее. Содержание О составляет предпочтительно 0,0080% или менее, еще более предпочтительно 0,0060% или менее. Нижний предел содержания О особенно не устанавливается, до тех пор, пока проявляется эффект настоящего изобретения, но если содержание О делается менее чем 0,0001%, то сильно возрастают производственные затраты, так что нижним пределом делают 0,0001%.

Высокопрочный стальной лист по настоящему изобретению может дополнительно, в соответствии с необходимостью, содержать элементы, которые приведены ниже:

Ti: 0,005-0,150%

Ti является элементом, который способствует повышению прочности стального листа посредством дисперсионного твердения, мелкозернистого твердения, путем подавления роста ферритных кристаллических зерен и дислокационного упрочнения посредством подавления рекристаллизации. Если содержание Ti превышает 0,150% выделение карбонитридов увеличивается и формуемость ухудшается, так что содержание Ti устанавливают 0,150% или менее. С точки зрения формуемости содержание Ti составляет более предпочтительно 0,100% или менее, еще более предпочтительно 0,070% или менее. Чтобы получить достаточно эффект увеличения по прочности за счет Ti, содержание Ti должно составлять 0,005% или более. Чтобы поднять прочность стального листа, содержание Ti составляет предпочтительно 0,010% или более предпочтительно 0,015% или более.

Nb: 0,005-0,150%

Nb является элементом, который способствует увеличению прочности стального листа посредством дисперсионного твердения, мелкозернистого твердения, путем подавления роста ферритных кристаллических зерен, а также дислокационному упрочнению посредством подавления рекристаллизации. Если содержание Nb превышает 0,150%, выделение карбонитридов увеличивается и формуемость ухудшается, так что содержание Nb устанавливают 0,150% или менее. С точки зрения формуемости, содержание Nb составляет более предпочтительно 0,100% или менее, еще более предпочтительно 0,060% или менее. Чтобы обеспечить достаточный эффект роста прочности за счет Nb, содержание Nb устанавливают 0,005% или более. Чтобы повысить прочность стального листа, содержание Nb составляет предпочтительно 0,010% или более, более предпочтительно 0,015% или более.

V: 0,005-0,150%

V является элементом, который способствует увеличению прочности стального листа путем дисперсионного твердения, мелкозернистого твердения, путем подавления роста ферритных кристаллических зерен, а также дислокационного упрочнения посредством подавления рекристаллизации. Если содержание V превышает 0,150%, выделение карбонитридов увеличивается и формуемость ухудшается, так что содержание устанавливают 0,150% или менее. Чтобы обеспечить эффект повышения прочности за счет V, содержание должно быть 0,005% или более.

B: 0,0001-0,0100%

B является элементом, который подавляет фазовое превращение при высокой температуре и является эффективным для повышения прочности и может добавляться вместо части С и/или Mn. Если содержание B превышает 0,0100%, то обрабатываемость в горячем состоянии ухудшается и производительность падает, так что содержание B делают 0,0100% или менее. С точки зрения производительности, содержание B составляет предпочтительно 0,0050% или менее, более предпочтительно 0,0030% или менее. Чтобы в достаточной мере получить более высокую прочность за счет B, его содержание должно составлять 0,0001% или более. Чтобы эффективно увеличить прочность стального листа, содержание B составляет предпочтительно 0,0003% или более, более предпочтительно 0,0005 или более.

Mo: 0,01-1,00%

Mo является элементом, который подавляет фазовое превращение при высокой температуре и является эффективным для увеличения прочности и может добавляться вместо части С и/или Mn. Если содержание Mo превышает 1,00%, то обрабатываемость в горячем состоянии ухудшается и производительность падает, так что содержание Mo устанавливают 1,00% или менее. Чтобы в достаточной степени получить более высокую прочность за счет Mo, его содержание должно быть 0,01% или более.

W: 0,01-1,00%

W является элементом, который подавляет фазовое превращение при высокой температуре и является эффективным для увеличения прочности и может добавляться вместо части С и/или Mn. Если содержание W превышает 1,00%, то обрабатываемость в горячем состоянии ухудшается и производительность падает, так что содержание W делают 1,00% или менее. Чтобы в достаточной степени получить более высокую прочность за счет W, его содержание должно быть 0,01% или более.

Cr: 0,01-2,00%

Cr является элементом, который подавляет фазовое превращение при высокой температуре и является эффективным для увеличения прочности и может добавляться вместо части С и/или Mn. Если содержание Cr превышает 2,00%, то обрабатываемость в горячем состоянии ухудшается и производительность падает, так что содержание Cr устанавливают 2,00% или менее. Чтобы в достаточной степени получить более высокую прочность за счет Cr, его содержание должно быть 0,01% или более.

Ni: 0,01-2,00%

Ni является элементом, который подавляет фазовое превращение при высокой температуре и является эффективным для увеличения прочности и может добавляться вместо части С и/или Mn. Если содержание Ni превышает 2,00%, то свариваемость ухудшается и производительность падает, так что содержание Ni делают 2,00% или менее. Чтобы в достаточной степени получить более высокую прочность за счет Ni, его содержание должно быть 0,01% или более.

Cu: 0,01-2,00%

Cu является элементом, который повышает прочность за счет присутствия мелких частиц в стали и может добавляться вместо части С и/или Mn. Если содержание Cu превышает 2,00%, то свариваемость ухудшается и производительность падает, так что содержание устанавливают 2,00% или менее. Чтобы в достаточной степени получить более высокую прочность за счет Cu, ее содержание должно быть 0,01% или более.

Одно или более из Ca, Ce, Mg, Zr, Hf и РЗМ:

в сумме 0,0001-0,5000%

Ca, Ce, Mg, Zr, Hf и РЗМ являются элементами, которые являются эффективными для улучшения формуемости. Могут быть добавлены один или более. Если содержание одного или более из Ca, Ce, Mg, Zr, Hf и РЗМ превышает в сумме 0,5000%, то наоборот вязкость подвержена ухудшению, так что сумму содержаний элементов делают 0,5000% или менее. Чтобы достаточно получить эффект улучшения формуемости стального листа, сумма содержаний этих элементов должно быть 0,0001% или более. С точки зрения формуемости сумма содержаний этих элементов составляет предпочтительно 0,0005% или более, более предпочтительно 0,0010% или более. Здесь "РЗМ" является аббревиатурой для "редкоземельного металла" и указывает элементы, которые принадлежат к семейству лантаноидов. В настоящем изобретении РЗМ или Ce часто добавляют как мишметалл. Иногда в смеси содержатся элементы семейства лантаноидов вдобавок к La или Ce. К тому же, даже когда содержатся элементы семейства лантаноидов, кроме La и Ce, проявляются эффекты настоящего изобретения. Кроме того, даже если добавляют металлические La и Ce, то проявляются эффекты изобретения.

Выше объяснен состав ингредиентов по настоящему изобретению, но если не ухудшаются свойства стального листа по настоящему изобретению, например, элементы отличные от основных добавленных элементов, могут также включаться в качестве примесей, которые поступают из исходных материалов.

Высокопрочный стальной лист по настоящему изобретению может быть изготовлен как высокопрочный гальванизированный стальной лист, на поверхности которого имеется слой гальванического покрытия или слой отожженного гальванического покрытия. Путем формирования слоя гальванического покрытия на поверхности высокопрочного стального листа получается в результате стальной лист, который имеет превосходную сопротивляемость коррозии. К тому же, путем формирования слоя отожженного гальванического покрытия на поверхности высокопр