Способ изготовления ствола оружия

Иллюстрации

Показать всеИзобретение относится к военной технике, а именно к технологии изготовления оружейных стволов. Способ изготовления ствола оружия заключается в том, что сплошную заготовку по длине ствола разрезают вдоль горизонтальной оси. В каждой из частей заготовки прорезают углубление под канал ствола, поверхность углубления подвергают механической обработке. На подготовленную поверхность наносят покрытие методом аргонно-дуговой наплавки в сочетании с самораспространяющимся высокотемпературным синтезом. В качестве нерасходуемого электрода используют вольфрамо-рениевый, а в качестве присадочного электрода - электрод из спрессованной экзотермической смеси порошков титана с бором и/или углеродом. После наплавки проводят финишную обработку горизонтальных поверхностей заготовок и поверхностей наплавки углублений до нужного калибра ствола. Соединение обработанных частей заготовок между собой в ствол осуществляют по внешней поверхности намоткой с натягом слоями высокопрочной стальной проволокой или лентой, или лентой из углеродного волокна. Технический результат заключается в снижении массы оружия, снижении изгибных колебаний ствола, повышении износостойкости покрытия при сохранении высоких служебных характеристик. 4 ил.

Реферат

Изобретение относится к военной технике, а именно к технологии изготовления оружейных стволов, и может быть использовано при изготовлении всех типов огнестрельного оружия.

Ствол огнестрельного оружия является основной частью оружия и представляет собой трубу, в которой метаемому элементу сообщается движение в заданном направлении и с определенной скоростью.

Устройство ствола обусловливается назначением оружия и особенностями его эксплуатации. Ствол как часть оружия работает в особых условиях. Для того чтобы выдерживать большое давление пороховых газов при высокой температуре, трение пули или снарядов при движении их в канале ствола и различные служебные нагрузки, ствол должен обладать достаточной прочностью, которая обеспечивается толщиной его стенок и материалом, способными выдерживать высокое давление пороховых газов 250-400 МПа (до 4000 кг/см2) при температуре до 3000°C.

Ввиду массового изготовления оружия особенно большое значение в настоящее время приобретает проблема живучести стволов. Вопрос о живучести стволов является чрезвычайно важным, так как в настоящее время ствол представляет самую недолговечную из ответственных деталей оружия. Нередко продолжительность службы автоматики в целом оказывается раз в десять больше, чем живучесть одного ствола. Эта диспропорция заставляет уделять вопросу живучести стволов серьезное внимание. Основными причинами, вызывающими износ стволов, являются: давление и температура пороховых газов; давление снаряда на боковую грань нареза; трение о поверхность канала при движении снаряда (пули) по нарезам (Благонравов А.А. Материальная часть стрелкового оружия. Книга 1 - М: Оборонгиз, 1945, стр.23-41; Орлов Б.В. Проектирование ракетных и ствольных систем. - М.: Машиностроение, 1974, стр.323-373; Орлов Б.В., Ларман Э.К., Маликов В.Г. Устройство и проектирование стволов артиллерийских орудий. - М.: Машиностроение, 1976. - 431 с.).

В поисках путей для уменьшения износа канала, прежде всего, обратились к использованию сортов специальных сталей, обеспечивающих большую живучесть стволов. Имеется ряд сортов специальных сталей, достаточно стойких против износа. Специальные стали, имеющие в своем составе такие элементы, как хром, никель, вольфрам, дают некоторое повышение живучести. Однако технологические затруднения при применении специальных сортов стали, в сравнении с незначительностью повышения живучести стволов, заставили искать и другие методы увеличения живучести стволов.

К таким методам относится специальная обработка поверхности канала с целью повышения твердости: например отложение на поверхности слоя хрома, специальные виды цементирования поверхности канала ствола, наклеп, сообщаемый поверхностному слою металла. Таким образом удается повысить живучесть стволов иногда раза в полтора (Благонравов А.А. Действие выстрела на орудийные стволы. - Л.: Издательство Артиллерийской Академии РККА, 1933, стр.2-49).

Для защиты поверхности каналов стволов от атмосферной коррозии широко используется хромирование. Однако появление белых и темных пятен, точек, сыпи на поверхности канала ствола в процессе использования оружия нарушает и ухудшает эксплуатационные качества каналов стволов и оружия в целом.

Более совершенный способ нанесения покрытия на каналы ствола огнестрельного оружия описан в патенте RU 2338990, F41A 21/22, 20.11.2008, который включает в себя операцию предварительной обработки поверхности канала и операцию нанесения покрытия. Операцию предварительной обработки поверхности канала осуществляют смесью природных минералов и биологических ферментных систем, растворенных и взвешенных в изопропиловом спирте при температуре 50-80°C в течение 60-90 минут. Затем наносят слой полифункционального состава, состоящего из смеси гомогенных и гетерогенных катализаторов и дисперсионно-упрочняющих систем в вязком носителе. Далее слой подвергают термообработке в течение 2-4 часов при температуре 110-120°C.

В другом способе изготовления износостойкого ствола огнестрельного оружия осуществляют нанесение ультрадисперсного порошка или его смеси с технологической средой на поверхность каждого снаряда и внутреннюю поверхность ствола перед каждым выстрелом серии, состоящей не менее чем из 3-5 выстрелов, при этом ультрадисперсный порошок готовят из природных минералов или смеси природных минералов из ряда слоистых силикатов, включающих различные структурные модификации состава Mg3[Si2O5](OH)4 (RU 2169328С1, F41A 21/02, F41A 21/22, 20.06.2001).

Известные способы позволяют формировать антифрикционное, износостойкое и антикоррозионное защитное покрытие канала ствола, однако покрытие имеет высокую степень износа, что снижает живучесть ствола.

Известен способ изготовления ствола автоматического стрелкового оружия, включающий изготовление заготовки ствола из легированной стали, термическую обработку заготовки на заданный комплекс механических свойств, механическую обработку наружной и внутренней поверхностей, формирование нарезной части канала ствола, образование патронника, осаждение на поверхности канала ствола хрома путем гальванического хромирования с последующим прогревом, при этом для изготовления заготовки ствола используют специальные легированные стали: 25Х4МФ1СА-Ш, 30Х3М3ФА-Ш, 25Х3М3НБЦА-Ш с содержанием углерода не выше 0,3 мас.% и легирующих элементов, обеспечивающих в совокупности высокое положение критической точки Ас1, затем заготовку подвергают закалке, при этом охлаждение осуществляют в перлитном интервале температур со скоростью, обеспечивающей подавление процесса выделения карбидов по границам зерен аустенита, а для гальванического хромирования канала используют источник постоянного тока и напряжения с пульсацией силы тока и напряжения не более 1% от номинала (RU 2458157 C1, 10.08.2012). Недостатком способа получения ствола является длительность процесса в целом, только в части хромирования до 3 часов, использование ядовитых соединений хрома. Кроме того, в процессе использования оружия происходит растрескивание и отслаивание хромового покрытия, что снижает эксплуатационные характеристики оружия.

Таким образом, все известные способы изготовления ствола оружия требуют использования в качестве материала ствола сталей высокого качества с достаточно толстыми стенками трубы ствола, что сильно утяжеляет массу оружия, а способы нанесении покрытия на внутренние поверхности канала трудоемкие, длительные по времени и не относятся к ряду экологически чистых процессов.

Технической задачей изобретения является создание принципиально нового способа изготовления износостойкого ствола для любого типа оружия с облегченной массой при сохранении/улучшении эксплуатационных характеристик стволов.

Техническим результатом предлагаемого изобретения является снижение массы оружия, снижение изгибных колебания ствола, что приводит к равномерному распределению в рассеивании пуль и точности стрельбы, повышение износостойкости покрытия.

Технический результат достигается тем, что способ изготовления ствола оружия заключается в том, что сплошную заготовку по длине ствола из сплава на основе титана, железа или алюминия разрезают вдоль горизонтальной оси по крайней мере на две части, прорезают в каждой из частей заготовки углубление под канал ствола, поверхность углубления подвергают механической обработке, затем на подготовленную поверхность наносят покрытие методом аргонно-дуговой наплавки в сочетании с самораспространяющимся высокотемпературным синтезом, при этом в качестве нерасходуемого электрода используют вольфрамо-рениевый, в качестве присадочного электрода в зону дуги подают электрод из спрессованной экзотермической смеси порошков титана с бором и/или углеродом при массовом отношении бора или углерода к титану, равном 1:15-30, в процессе наплавки в экзотермической смеси возникает реакция самораспространяющегося высокотемпературного синтеза (СВС), продукты синтеза которой плавятся в дуге, стекают на поверхность углубления, образуя покрытия в виде наплавки, после наплавки проводят финишную обработку горизонтальных поверхностей заготовок и поверхностей наплавки углублений до нужного калибра ствола, соединение обработанных частей заготовок между собой в ствол осуществляют по внешней поверхности намоткой с натягом слоями высокопрочной стальной проволокой или лентой, или лентой из углеродного волокна.

Сущность способа заключается в следующем.

Для изготовления ствола берут заготовку круглого сечения, диаметр и длина которой зависят от будущей длины ствола и его калибра. Заготовку разрезают по крайней мере на две части по горизонтальной оси. Для стволов малого и среднего диаметра заготовку разрезают на две части, для стволов выше 25 мм на три и более части. В качестве материала заготовки ствола используют сплавы на основе титана с высокой жаропрочностью и высокой прочностью, например, марки ВТ 6 (ГОСТ 19807-74); сплавы на основе железа, например, марки 36 Н (инвар), содержащий 35-37 процентов никеля, марки 32 НКД (суперинвар), 29 НК (ковар); высокопрочные сплавы на основе алюминия: сплавы марок В 65, В 95, В 96, в состав этих сплавов входят медь, цинк и другие легирующие элементы, по прочности указанные сплавы алюминия выше низколегированных сталей.

Заготовки могут быть поставлены по размерам заказчика или изготовлены на месте из сплошного проката. Сплошную заготовку из указанных материалов по размеру ствола разрезают вдоль горизонтальной оси по крайней мере на две части, прорезают в каждой из частей заготовки углубление под канал ствола, поверхность углубления шлифуют, затем на подготовленную поверхность наносят покрытие методом аргонно-дуговой наплавки в сочетании с самораспространяющимся высокотемпературным синтезом (СВС - дуговая наплавка), который подробно описан в статье (Кванин В.Л., Балихина Н.Т., Мержанов А.Г., Карабахин В.Г. «Использование самораспространяющегося высокотемпературного синтеза и аргонно-дуговой наплавки при упрочнении поверхности изделий из титановых сплавов», Известия вузов. Цветная металлургия, №2, 2012, с.46-52).

Наплавку наносят на внутреннюю поверхность углубления под канал всех частей заготовок, для чего заготовки размещают на столе, который перемещается вдоль оси канала в камере, в атмосфере аргона. В камере устанавливают нерасходуемый вольфрамо-рениевым электрод, возбуждают дугу между ним и покрываемой поверхностью углублений заготовок ствола, после чего подают в зону дуги присадочный электрод из спрессованной экзотермической смеси исходных компонентов порошков титана с бором и/или углеродом при массовом отношении бора или углерода к титану, равном 1:15-30. В процессе наплавки в экзотермической смеси возникает реакция самораспространяющегося высокотемпературного синтеза, горячие продукты синтеза плавятся в дуге, стекают на поверхность углубления заготовок ствола, образуя покрытия в виде наплавки, толщина которого в зависимости от калибра составляет от 0,5 до 15 мм.

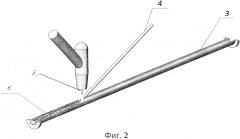

В результате наплавки на поверхности углублений под канал образуется слой покрытия из композиционного материала на основе титана, упрочненного твердыми частицами моноборида и/или карбида титана. После наплавки заготовки ствола при необходимости могут подвергаться термообработке по особому режиму в зависимости от калибра, материала ствола и состава наплавки. Механическую обработку поверхностей наплавки и горизонтальных поверхностей заготовок проводят, например, алмазным шлифованием до нужного калибра ствола. После чего готовые части заготовок соединяют между собой в форму ствола и укрепляют их по внешней поверхности ствола намоткой с натягом слоями высокопрочной стальной лентой или проволокой, или лентой из углеродного волокна.

В качестве высокопрочной стальной проволоки и ленты используют сталь с пределом прочности не ниже 1800÷2000 МПа и с высоким сопротивлением хрупкому разрушению.

В качестве углеродного волокна используют материалы типа кевлар, карбон, например, немецкой фирмы «Graphite PRO».

Соединение заготовок в ствол с использованием намотки с натягом позволяет снизить изгибные колебания ствола, что приводит к равномерному распределению в рассеивании пуль. Преимуществом намотки в сочетании с покрытием канала ствола является исключение аварийного разрыва ствола в результате повышенного давления выделяющихся пороховых газов, т.к. происходит ступенчатое снижение давление.

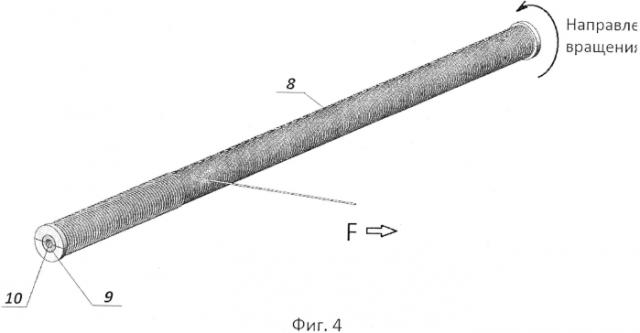

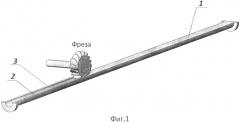

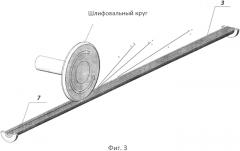

Сущность изобретения поясняется фиг. 1-4: на фиг.1 показан момент нарезки углубления под канал фрезой, где 1 - сплошная половина заготовки ствола, 2 - углубление под канал до нанесения покрытия, 3 - горизонтальные поверхности заготовки ствола; на фиг.2 показан момент наплавки, где 4 - присадочный электрод, 5 - нерасходуемый вольфрамо-рениевый электрод, 6 - покрытие на поверхности углубления до обработки шлифовальным алмазным кругом; на фиг.3 показан момент обработки алмазным шлифовальным кругом нанесенного покрытия, где 7 - готовое покрытие на заготовке; на фиг.4 показан вид готового ствола из двух частей, соединенных между собой стальной многослойной лентой 8, с покрытием 9 и каналом 10, F - направление намотки.

Сущность изобретения подтверждается примерами.

Пример 1

Изготовление ствола пулемета калибра 7,62 мм. Сплошную заготовку по длине ствола из сплава титана ВТ 6 прочностью (150-180 кг/мм) разрезают на две части 1 вдоль горизонтальной оси, прорезают в каждой из частей заготовок углубления 2 под канал, поверхность углубления шлифуют, на подготовленную поверхность наносят покрытие методом аргонно-дуговой наплавки в сочетании с самораспространяющимся высокотемпературным синтезом, в котором в качестве нерасходуемого электрода 5 используют вольфрамо-рениевый, в зону дуги подают присадочный электрод 4 из спрессованной экзотермической смеси титана и бора при соотношении бора к титану 1:15. В процессе наплавки в экзотермической смеси возникает реакция самораспространяющегося высокотемпературного синтеза и горячие продукты синтеза в виде композиционного материала на основе титана и моноборида титана плавятся в дуге, стекают на поверхность углубления и образуют на них литое покрытие 6, после наплавки заготовки ствола отжигают при температуре 500°C в течение 3 часов, затем проводят механическую обработку поверхностей наплавки и горизонтальных поверхностей заготовок шлифованием алмазным кругом до размера калибра 7,62 мм. Соединение подготовленных двух заготовок между собой в форму ствола осуществляют намоткой с натягом слоями высокопрочной стальной проволокой или лентой 8 в 4 ряда по внешней поверхности ствола с образованием канала 10 ствола. Общий вид полученного ствола представлен на фиг.4, где 9 - вид готового покрытия на заготовке с намоткой.

Износ полученного покрытия толщиной 0,5 мм составляет 61 мкм/ч, предел прочности при изгибе 750 МПа, предел прочности при сжатии 2400 МПа, твердость 76 HRA.

Предварительные испытания пулемета с полученным стволом показали, что при исходной кучности боя 8,5 см после серии из 10 выстрелов она устанавливается не хуже 4,5 см и сохраняется после более 1000 выстрелов. Такие эксплуатационные данные соответствуют требованиям ГОСТ.

Пример 2

Изготовление ствола из дюраля для стрелкового оружия калибра 5,5 мм. Все как в примере 1, но после наплавки заготовки ствола не отжигают, а намотку осуществляли лентой из углеродного волокна (карбон) в 3 ряда, а в качестве экзотермической смеси используют титан и углерод (графит) при соотношении графита к титану 1:20. Износ полученного покрытия толщиной 0,5 мм составляет 50 мкм/ч, предел прочности при изгибе 650 МПа, предел прочности при сжатии 2450 МПа, твердость 86 HRA.

Эксплуатационные свойства оружия с использованием полученного ствола близки к данным примера 1.

Пример 3

Изготовление ствола длиной 2 м для танка Т-90 калибра 125 мм. Заготовку для ствола из сплава на основе железа марки 36 Н (инвар) разрезают по горизонтальной оси на 4 части. Далее как в примере 1, но в качестве экзотермической смеси используют порошки бора и титана при их массовом соотношении 1:30, а соединение подготовленных 4-х частей заготовок между собой в ствол осуществляют намоткой с натягом слоями высокопрочной стальной проволокой в 5 рядов по внешней поверхности ствола. Толщина покрытия 15 мм. Износ полученного покрытия составляет 30 мкм/ч, предел прочности при изгибе 850 МПа, предел прочности при сжатии 2850 МПа, твердость 88 HRA.

Из орудия, оснащенного полученным стволом, произвели 5 контрольных выстрелов для определения кучности боя и дальности. После серии из 10 выстрелов кучность боя улучшилась в 2,0 раза, дальность полета снаряда увеличилась в 2,5 раза. Достигнутые показатели кучности и дальности сохранились и после 1000 выстрелов.

Пример 4

Изготовление ствола пулемета калибра 7,62 мм. Все как в примере 1, но две части ствольной заготовки выполнены из высокопрочного сплава на основе алюминия марки В 65, присадочный электрод выполнен из титана и бора при соотношении бора к титану 1:20 и титана с углеродом при соотношении углерода к титану 1:10. а соединение заготовок в ствол проводят лентой углеродной ленты (карбон) в 4 ряда с натягом.

Толщина покрытия 1,0 мм. Износ полученного покрытия составляет 40 мкм/ч, предел прочности при изгибе 800 МПа, предел прочности при сжатии 2800 МПа, твердость 86 HRA.

Достигнутые показатели кучности и дальности соответствуют данным примера 3.

Приведенные примеры не ограничивают возможности предложенного способа и специалисты в области СВС и вооружения могут опробовать другие варианты предложенного способа.

Таким образом, заявленная совокупность признаков позволяет получать стволы оружия с износом покрытия в зависимости от толщины наплавки не более 65 мкм/ч; коэффициентом эрозионной стойкости покрытия порядка 4,3×10-12 м/ч, твердостью до 90 HRA, пределом прочности при изгибе до 850 МПа, пределом прочности при сжатии до 2800 МПа, что значительно превосходит аналогичные данные для известных покрытий стволов. Такие свойства покрытия обеспечивают живучесть стволов в три и более раз, улучшают точность стрельбы за счет повышения точности изготовления канала, улучшают распределение попадания пуль из огнестрельного оружия, уменьшают неравномерное распределение при рассеивании пуль, улучшают кучность боя.

Кроме того, способ упрощает технологию изготовления стволов, а стволы, изготовленные согласно изобретению из сплавов на основе титана или алюминия, имеют вес на 30-50% ниже стальных, что в свою очередь снижает общую массу оружия.

Способ изготовления ствола оружия, заключающийся в том, что сплошную заготовку по длине ствола из сплава на основе титана, железа или алюминия разрезают вдоль горизонтальной оси по крайней мере на две части, прорезают в каждой из частей заготовки углубление под канал ствола, поверхность углубления подвергают механической обработке, затем на подготовленную поверхность наносят покрытие методом аргонно-дуговой наплавки в сочетании с самораспространяющимся высокотемпературным синтезом, при этом в качестве нерасходуемого электрода используют вольфрамо-рениевый, в качестве присадочного электрода в зону дуги подают электрод из спрессованной экзотермической смеси порошков титана с бором и/или углеродом при массовом отношении бора или углерода к титану, равном 1:15-30, в процессе наплавки в экзотермической смеси возникает реакция самораспространяющегося высокотемпературного синтеза, продукты синтеза которой плавятся в дуге, стекают на поверхность углубления, образуя покрытия в виде наплавки, после наплавки проводят финишную обработку горизонтальных поверхностей заготовок и поверхностей наплавки углублений до нужного калибра ствола, соединение обработанных частей заготовок между собой в ствол осуществляют по внешней поверхности намоткой с натягом слоями высокопрочной стальной проволокой или лентой, или лентой из углеродного волокна.