Способ изготовления сопла электродугового сварочного плазматрона

Иллюстрации

Показать всеИзобретение относится к технологии послойного изготовления изделий из металлических порошков. Сопло электродугового сварочного плазматрона формируют лазерным сфокусированным послойным спеканием медного порошка, который подают из бункера-дозатора предварительно подогретым до температуры 150°C. Во время проведения послойного спекания медного порошка температуру в бункере-дозаторе поддерживают постоянной. После спекания каждого слоя производят очистку поверхности формируемого сопла сфокусированным лазерным лучом с мощностью, составляющей 25% от рабочей мощности лазерного луча при спекании. Обеспечивается изготовление высокоточных деталей сложной формы с требуемой прочностью. 2 ил.

Реферат

Изобретение относится к технологии послойного лазерного синтеза объемных изделий и может быть использовано для изготовления защитных сопел электродуговых сварочных и наплавочных плазматронов, а также других изделий сложной конфигурации из металлических порошков.

В настоящее время в области порошковой металлургии известно много различных способов лазерного спекания объемных деталей сложной формы, например описанных в патентах РФ №№2217266, 2132761, 2021881. В основном эти способы заключаются в том, что компьютер вычисляет границы требуемых поперечных сечений детали, порошок засыпается на мишеневую поверхность последовательными слоями, лазерный луч сканирует по слою порошка, но включается лишь для спекания порошка внутри границ поперечного сечения с целью получения детали послойным наращиванием до образования законченной детали. Однако указанные способы непригодны для деталей сложной формы, где требуется высокая точность их размеров.

Известен патент RU №2393056, где с целью повышения производительности спекают линии контуров, взаимоперпендикулярные линии сетки и зоны в каждом сечении сфокусированным излучением, а остальные площади сечения спекают расфокусированным лучом. Одновременно с целью повышения качества спекания расфокусированным лучом поддерживают температуру спекания порошка в заданных пределах путем коррекции скорости перемещения лазерного луча в зависимости от скорости и ускорения изменения фактической температуры в слое порошка, в т.ч. с учетом влияния температуры ранее спеченных слоев.

Недостатками упомянутого способа является возможность образования необрабатываемых микрозон, точечного неспекания, прожогов. Это происходит по причине обработки контуров, зон и площадей изделия отдельными проходами, на различных технологических режимах. Это в результате приводит к появлению микродефектов в спекаемом изделии, образуются слои с неравномерными прочностными характеристиками, что в итоге снижает прочность готового изделия в целом. Выявление и устранение дефектов весьма трудоемкий процесс, требующий использования дорогостоящего оборудования для цифровой фотосъемки, включающий в себя обработку и анализ полученных изображений, а также определение оптимальных режимов обработки для каждого конкретного изделия.

Применение данного способа также не позволяет получить однородную структуру спекаемых слоев изготавливаемого изделия. Это приводит к тому, что готовое изделие не соответствует высоким требованиям по точности изготовления и качеству, предъявляемым к таким изделиям, как сопла сварочных плазматронов.

В то же время существует множество способов оптимизации процесса послойного лазерного синтеза, с целью повышения качества изготовления изделий и производительности. Одним из передовых направлений совершенствования технологии лазерного синтеза является оптимизация алгоритма обработки отдельных спекаемых зон изделия, что позволяет существенно повысить производительность процесса.

Задачей настоящего способа является разработка технологии, позволяющей изготавливать высокоточные детали сложной формы, например сопла сварочных плазматронов, к которым предъявляются повышенные требования по прочностным и эксплуатационным характеристикам.

Технический результат, за счет которого обеспечивается решение поставленной задачи, - это повышение качества спекания изделий сложной формы за счет достижения оптимальной плотности каждого слоя порошка.

Указанный технический результат достигается в техническом решении способа изготовления сопла электродугового сварочного плазматрона, при котором формируют сопло лазерным сфокусированным послойным спеканием медного порошка, который подают из бункера-дозатора предварительно подогретым до температуры 150°C, при этом температуру в бункере-дозаторе поддерживают постоянной. Кроме того, после спекания каждого слоя производят очистку поверхности изделия сфокусированным лазерным лучом с мощностью, составляющей 25% от рабочей мощности лазерного луча при спекании.

За счет предварительного нагрева и поддержания постоянной температуры в бункере-дозаторе во время проведения процесса спекания слои порошка на границе раздела между расплавленным металлом и порошком, перед последующим этапом спекания, имеют небольшой температурный градиент, что повышает качество кромок изготавливаемого сопла.

Применение послойной очистки позволяет произвести выравнивание поверхности спекаемого изделия на макроуровне, что способствует равномерному распределению последующих слоев порошка на поверхности изделия. Благодаря предлагаемому способу обработки поверхности, наносимые слои порошка обладают оптимальной плотностью и, как следствие, после спекания образуют однородную структуру без зон точечного неспекания и непроваров.

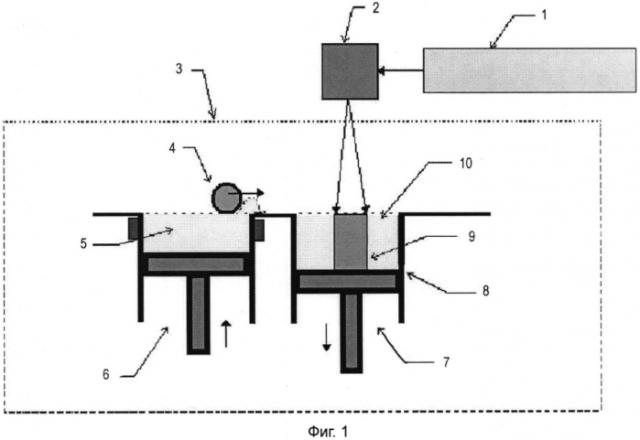

Сущность предлагаемого технического решения поясняется представленными двумя чертежами (фиг. 1-2). На фиг. 1 показана схема установки для лазерного синтеза, которая состоит из твердотельного источника лазерного излучения 1, оптической системы с устройством фокусирования и позиционирования 2, герметичной камеры для вакуумирования 3, камеры для построения объекта 8 с плунжером для перемещения 7, бункера-дозатора с системой подогрева порошка 5 и плунжером 6 для подачи порошка, а также роллера 4 для выравнивания слоев порошка.

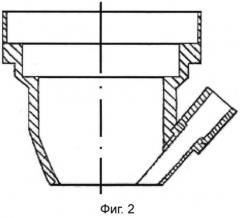

На фиг. 2 показана конструкция сопла электродугового сварочного плазматрона, имеющего в своем составе канал фиксации наконечника сварочной проволоки.

При реализации предложенного способа медный порошок просушивается и засыпается в бункер-дозатор 5 установки для лазерного синтеза, где производится его нагрев до температуры 150°C и поддержание заданной температуры в течение процесса изготовления сопла. На рабочую платформу камеры для построения объекта 8 устанавливается подложка - пластина из нержавеющей стали толщиной 20 мм.

В герметичной камере 3 создается защитная атмосфера путем подачи защитного газа - аргона. Изготовление сопла начинается с добавления первого слоя порошка на подложку и выравнивания его роллером 4 до толщины 80 мкм. Лазерный луч твердотельного лазера 1 с помощью оптической системы 2 производит нагрев порошкового слоя на поверхности выше температуры плавления и по управляющей программе выполняет тепловое изображение поперечного сечения трехмерной модели сопла, сплавляя область в однородный слой. Далее производится очистка зоны сплавления путем обработки ее сфокусированным лучом, мощность которого составляет 25% от рабочей.

После сплавления первого слоя и его очистки плунжер построения объекта 7 с соплом 9 опускается на высоту слоя. Из бункера-дозатора добавляется новая порция порошка для следующего этапа выращивания и роллер 4 вновь выравнивает порошковый слой. Производится сплавление и затем очистка следующего слоя. Перечисленные действия по спеканию слоев сопла повторяются необходимое количество циклов до его полного изготовления.

После завершения процесса спекания сопло извлекается и отделяется от подложки, после чего производится его шлифование. Затем оно помещается в печь для отжига, где происходит снятие напряжений в металле, возникших при его изготовлении. В печи сопло нагревают до температуры 550°C и отжигают в течение 4 часов.

Для изолирования плазматрона, при его случайном контакте со свариваемым изделием, на готовое защитное сопло наносится защитное покрытие из термостойкого электрозащитного материала.

Реализация предлагаемого способа позволяет получать детали сложной 3-мерной формы, требующие высокой точности изготовления, в частности сопла для электродуговых сварочных и других, например, наплавочных плазматронов. Сопло сварочного плазматрона, состоящее из защитного сопла и канала фиксации наконечника сварочной проволоки, имеет сложную конфигурацию и небольшую толщину стенки. В настоящее время оно изготавливается путем ручной пайки канала фиксации наконечника к защитному соплу, которые в свою очередь изготавливаются путем механической обработки на токарных станках. За счет трудоемкости и сложности технологии ручной пайки наконечник, установленный в канал фиксации, располагается под углом от 37 до 43° от оси плазматрона. Уникальные размеры каждого сопла делает его замену на новое весьма сложным процессом, требующим дополнительной настройки оборудования.

Применение прецизионной технологии послойного лазерного синтеза позволяет изготавливать сложные детали с высокой точностью, например, при изготовлении сопла электродугового сварочного плазматрона точность узла поддержки сварочной проволоки может достичь 40±0,1° относительно оси плазматрона.

Предлагаемый способ обеспечивает снижение трудоемкости изготовления, обеспечивает достижения требуемой прочности сопла и повышает его долговечность. Использование данного способа позволит организовать серийный выпуск сопел гарантированного качества и высокой надежности, улучшить условия труда и экологическую безопасность.

Способ изготовления сопла электродугового сварочного плазматрона, отличающийся тем, что формируют сопло лазерным сфокусированным послойным спеканием медного порошка, который подают из бункера-дозатора предварительно подогретым до температуры 150°C, при этом во время проведения послойного спекания медного порошка температуру в бункере-дозаторе поддерживают постоянной, причем после спекания каждого слоя производят очистку поверхности формируемого сопла сфокусированным лазерным лучом с мощностью, составляющей 25% от рабочей мощности лазерного луча при спекании.