Скользящий элемент, в частности поршневое кольцо, и способ покрытия скользящего элемента

Иллюстрации

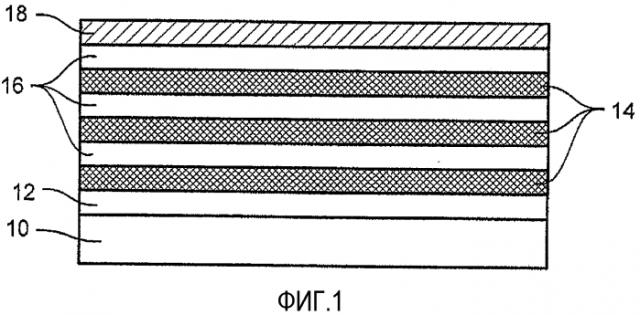

Показать всеИзобретение относится к скользящему элементу, в частности поршневому кольцу, с покрытием, а также к способу нанесения покрытия на скользящий элемент. Поршневое кольцо двигателя внутреннего сгорания выполнено из чугуна или стали и имеет износостойкое покрытие. Упомянутое покрытие имеет толщину от 2 до 40 мкм и содержит адгезионный слой из хрома (12), несколько чередующихся слоев из CrN (14) и металлсодержащих DLC-слоев из а-С:Н:Ме (16), где Me-вольфрам, хром, титан, германий или кремний. Адгезионный слой из хрома (12) наносят напылением путем испарения, чередующиеся слои из CrN (14) наносят ионно-плазменным напылением, а упомянутые металлсодержащие DLC-слои - активированным плазмой химическим осаждением из паровой фазы (PA-CVD). Обеспечивается скользящий элемент, который вместе с сопряженным элементом соответствует требованиям в отношении срока службы и затраты мощности на преодоление трения. 2 н. и 10 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к скользящему элементу, в частности поршневому кольцу, с покрытием, а также к способу нанесения покрытия на скользящий элемент.

В многочисленных технических применениях скользящие элементы находятся в скользящем контакте с сопряженными элементами. Как типичный случай применения, можно рассматривать комбинацию поршневого кольца с гильзой цилиндра. Когда цилиндр или гильзы цилиндра сделаны, например, из алюминий-кремниевых сплавов, что имеет место, в частности, в двигателях внутреннего сгорания, в отношении износа и мощности, затрачиваемой на преодоление трения, хорошо показали себя кроющие системы на основе DLC (diamond like carbon - алмазоподобный углерод). Однако, что касается срока службы, а также их применимости для дизельных двигателей или ДВС с высоким наддувом с гильзами цилиндра, выполненными обычно на основе железа, известные слоистые системы на основе DLC оставляют желать лучшего. Из-за заметно более высоких давлений в цилиндре и, в частности, в комбинации с непосредственным впрыском топлива, возникает повышенная степень полусухого трения. Решающей причиной неудовлетворительной пригодности кроющих систем на основе DLC для таких ситуаций обычно считается малая толщина слоя, менее 5 мкм.

Из DE 102005063123B3 известно DLC-покрытие с приработочным слоем. Что касается повышенной толщины слоя, известны, кроме того, PVD-покрытия, в частности, на основе CrN, которые имеют толщину в диапазоне 10-30 мкм. Хотя в результате этого и получается улучшенный срок службы, однако повышаются затраты мощности на преодоление трения и ухудшается износостойкость, в частности, при недостатке смазки, а также снижается гарантия от следов прижога. Напротив, слоистые системы на основе DLC, благодаря их аморфной структуре, дают то преимущество, что они проявляют существенную химическую инертность к металлическим поверхностям и, тем самым, имеют очень низкую склонность к адгезии с сопряженным элементом.

Это справедливо, например, для покрытия согласно DE 102008016864B3, которое содержит внутренний металлосодержащий аморфный углеродный слой и наружный не содержащий металла аморфный углеродный слой.

В основе изобретения стоит задача разработать скользящий элемент, в частности поршневое кольцо, который при применении, в частности, в дизельных двигателях или ДВС с высоким наддувом, вместе с сопряженным элементом, например, на основе железа, выполняет требования в отношении срока службы и затраты мощности на преодоление трения. Кроме того, должен быть указан способ покрытия скользящего элемента.

Решение этой задачи обеспечивается скользящим элементом, описанным в пункте 1.

Предусмотренное на нем покрытие отличается чередованием нескольких рядов слоев CrN и a-C:H:Me. Согласно первым опытам, было установлено, что благодаря такой слоистой структуре можно улучшить как срок службы, так и относительный коэффициент трения.

Для порядка следует упомянуть, что Me означает металл, и здесь в качестве металла могут применяться, например, вольфрам, хром, титан, германий или кремний. Как a-C:H:Me, так и упоминаемый далее слой a-C:H являются алмазоподобными углеродными слоями (DLC-слоями) и служат для сравнительно низкого износа и хороших фрикционных свойств. В частности, исходят из того, что несмотря на разное радиальное давление прижима и, тем самым, разные создаваемые скорости износа, например, по периметру винтовой нажимной пружины, тем не менее, на поверхности все еще имеется, по меньшей мере, на отдельных участках, DLC-слой, так что сохраняются хорошие фрикционные свойства, в частности, также в условиях недостаточной смазки. Это с выгодой комбинируется с преимуществами, которые предоставляет CrN-слой в отношении износа. Обычно более высокое, по сравнению с DLC, сопротивление износу CrN-слоя может быть с выгодой эффективным с самого начала или с момента истирания наружного DLC-слоя. Описанное многослойное покрытие имеет, кроме того, то преимущество, что можно получать заметно большие суммарные толщины, чем в обычных системах на основе DLC-слоев. Это объясняется в основном тем, что у DLC более высокие, по сравнению с CrN, внутренние напряжения можно в итоге компенсировать слоями CrN внутри покрытия.

Покрытие можно предусмотреть, в частности, по меньшей мере на отдельных участках, по меньшей мере на одной рабочей поверхности. Кроме того, покрытие может проходить в переходную зону к поверхностям и по поверхностям, соседним с рабочей поверхностью. Это относится, например, к боковым поверхностям скольжения поршневого кольца. Следует упомянуть, кроме того, что Заявителем в тот же день была подана заявка под названием "Винтовая нажимная пружина для маслосъемного поршневого кольца в двигателе внутреннего сгорания и способ покрытия винтовой нажимной пружины", в которой указано покрытие, близкое к описываемому здесь для винтовой нажимной пружины. Все отличительные признаки указанного там покрытия применимы также к покрытию, описываемому здесь. Далее, описанная в указанной заявке винтовая нажимная пружина в одном из описанных там вариантах осуществления может с выгодой комбинироваться с описываемым здесь поршневым кольцом и в этой комбинации должна рассматриваться как объект настоящей заявки. Кроме того, Заявителем в тот же день была подана заявка под названием "Способ покрытия по меньшей мере внутренней поверхности поршневого кольца, а также поршневое кольцо". Все описанные там меры, которые относятся, в частности, к покрытию внутренней поверхности поршневого кольца, могут применяться также к описываемому здесь поршневому кольцу, и описанный в указанной заявке способ может применяться, в частности, также к покрытию других поверхностей, не являющихся внутренней поверхностью.

Предпочтительные усовершенствования описаны в зависимых пунктах формулы изобретения.

Для адгезии CrN-слоя на основе, то есть на скользящем элементе, в частности поршневом кольце, предпочтительно из чугуна или стали, оказалось предпочтительным формировать адгезионный слой из хрома. Его можно, в частности, нанести способом напыления испарением, и он предпочтительно имеет толщину менее 1,0 мкм. В качестве минимальной толщины адгезионного слоя в настоящее время предпочтительно значение 0,01 мкм.

В частности, для вышеописанного адгезионного слоя в настоящее время предпочтительно выбирать CrN-слой в качестве самого внутреннего слоя вышеописанной многослойной структуры.

Для наружного слоя скользящего элемента согласно изобретению, который сначала находится в скользящем контакте с сопряженным элементом, предпочтителен не содержащий металла DLC-слой, другими словами, слой типа a-C:H. Такой слой обеспечивает наилучшую прирабатываемость. Предпочтительной показала себя толщина такого слоя от 0,1 до 5,0 мкм. Минимальная толщина слоя 0,1 мкм благоприятна для хорошей прирабатываемости. Максимальная толщина слоя получается из минимальной адгезионной прочности, которая у толстых слоев меньше. Для описанного наружного, или верхнего слоя, допустимо также нанесение как на слой CrN, так и на слой a-C:H:Me.

Для отдельных рядов CrN- и a-C:H:Me-слоя предпочтительна толщина от 50 нм до 400 нм. Толщина более 50 нм благоприятна тем, что при последовательном нанесении гарантируется возможность проверки структуры слоя.

Полная толщина покрытия составляет предпочтительно, чтобы гарантировать при хорошем сроке службы хорошие фрикционные свойства, от 2 до 40 мкм. В этой связи, число отдельных рядов может составлять, например, от 10 до 400.

Для твердости CrN-слоя хорошо показали себя значения 800-1900 HV 0.002 (твердость по Виккерсу). Эта конфигурация может комбинироваться с твердостью не содержащего металла DLC-слоя 1700-2900 HV 0.002 и/или твердостью металлосодержащего DLC-слоя 800-1600 HV 0.002.

Ожидается, кроме того, что особенно хорошие свойства DLC-слоя, в частности, металлосодержащего и/или не содержащего металла DLC-слоя устанавливаются, когда он содержит водород.

Металлосодержащий DLC-слой может, кроме того, благоприятным образом содержать нанокристаллические выделения карбида металла, как, например, WC, CrC, Sic, GeC или TiC.

Кроме того, решение вышеназванной задачи достигается описанным в пункте 9 формулы изобретения способом.

В рамках способа согласно изобретению описанное покрытие можно с успехом получить путем комбинации метода ионно-плазменного напыления и метода активированного плазмой химического осаждения из паровой фазы (PA-CVD).

Кроме того, раскрывается комбинация по меньшей мере одного вышеописанного скользящего элемента с сопряженным элементом, в частности цилиндром или гильзой цилиндра двигателя внутреннего сгорания, в частности дизельного двигателя или ДВС с высоким наддувом, причем сопряженный элемент имеет в основе железо.

Далее с обращением к чертежам подробнее поясняется один предпочтительный пример осуществления изобретения. Показано:

Фиг.1: слоистая структура согласно изобретению, и

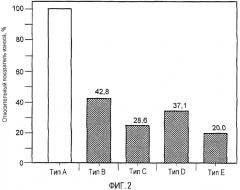

Фиг.2: относительный износ поршневого кольца с разными покрытиями.

Как следует из фиг.1, на основной материал 10 скользящего элемента сначала наносят адгезионный хромовый слой 12. На него, изнутри наружу, с чередованием наносят несколько слоев CrN 14 и a-C:H:Me 16. Наружный слой образован слоем a-C:H. В показанном примере этот слой нанесен на DLC-слой, однако он может наноситься также на CrN-слой.

С такой структурой проводили эксперименты со сравнительными примерами. Таблица показывает используемые слоистые системы.

| Вариант | Структура покрытия | ||||

| Основа | ←---------- ----------→ | Рабочая поверхность | |||

| Адгезионный слой | Основание | Промежуточный слой | Верхний слой | ||

| A | нет покрытия | - | - | - | - |

| B | Двойной DLC-слой 01 | Cr | - | a-C:H-01 | |

| C | Двойной DLC-слой 02 | Cr | - | Me(CN)x | a-C:H-02 |

| D | Двойной DLC-слой 03 | Cr | CrN | Cr | a-C:H |

| E | Многослойный DLC | Cr | С чередованиемCrN/a-C:H:W | a-C:H |

Эту систему слоев наносили на поршневое кольцо и исследовали трибологические свойства в комбинации с хонингованной гильзой цилиндра из серого чугуна в смазанном состоянии. Износ слоистой системы, имеющей самый большой износ, был принят за 100%. Из фиг.2 видно, во-первых, что благодаря DLC-покрытию износ был снижен более чем на 50% по сравнению с поверхностью без покрытия. Слоистая система согласно изобретению (тип E) имеет самый низкий относительный износ. Это достигается, согласно первым данным, благодаря более стабильной структуре многослойной системы и благодаря оптимизированным вследствие этого фрикционным свойствам и износостойкости.

1. Поршневое кольцо двигателя внутреннего сгорания, выполненное из чугуна или стали, с износостойким покрытием, в котором упомянутое покрытие содержит адгезионный слой из хрома (12), несколько чередующихся слоев из CrN (14) и металлсодержащих DLC-слоев из а-С:Н:Ме (16), где Me - вольфрам, хром, титан, германий или кремний, и имеет толщину от 2 до 40 мкм.

2. Поршневое кольцо по п. 1, отличающееся тем, что адгезионный слой из хрома (12) предпочтительно имеет толщину от 0,01 до 1,0 мкм.

3. Поршневое кольцо по п. 1 или 2, отличающееся тем, что внутренним из чередующихся слоев является слой CrN (14).

4. Поршневое кольцо по п. 1 или 2, отличающееся тем, что покрытие содержит наружный не содержащий металла DLC-слой из а-С:Н (18) толщиной предпочтительно от 0,1 до 5,0 мкм.

5. Поршневое кольцо по п. 3, отличающееся тем, что покрытие содержит наружный не содержащий металла DLC-слой из а-С:Н (18) толщиной предпочтительно от 0,1 до 5,0 мкм.

6. Поршневое кольцо по любому из пп. 1, 2 или 5, отличающееся тем, что каждый слой CrN и/или содержащий металл DLC-слой из а-С:Н:Ме имеет толщину от 50 нм до 400 нм.

7. Поршневое кольцо по п. 3, отличающееся тем, что каждый слой CrN и/или содержащий металл DLC-слой из а-С:Н:Ме имеет толщину от 50 нм до 400 нм.

8. Поршневое кольцо по п. 4, отличающееся тем, что каждый слой CrN и/или содержащий металл DLC-слой из а-С:Н:Ме имеет толщину от 50 нм до 400 нм.

9. Поршневое кольцо по п. 1, отличающееся тем, что твердость по Виккерсу CrN-слоя составляет 800-1900 HV 0.002, и/или твердость металлсодержащего алмазоподобного углеродного слоя (DLC-слоя) из а-С:Н:Ме составляет 800-1600 HV 0.002.

10. Поршневое кольцо по п. 5, отличающееся тем, что твердость по Виккерсу CrN-слоя составляет 800-1900 HV 0.002, и/или твердость не содержащего металл алмазоподобного углеродного слоя (DLC-слоя) из а-С:Н составляет 1700-2900 HV 0.002, и/или твердость металлсодержащего алмазоподобного углеродного слоя (DLC-слоя) из а-С:Н:Ме составляет 800-1600 HV 0.002.

11. Поршневое кольцо по любому из пп. 1, 5 или 10, отличающееся тем, что по меньшей мере один указанный DLC-слой получен напылением путем испарения металла, и/или металлсодержащий DLC-слой из а-С:Н:Ме, и/или не содержащий металла DLC-слой из а-С:Н получен активированным плазмой химическим осаждением из паровой фазы (PA-CVD).

12. Способ нанесения износостойкого покрытия на поршневое кольцо двигателя внутреннего сгорания, выполненное из чугуна или стали, в котором осуществляют нанесение адгезионного слоя хрома (12) напылением путем испарения, а затем с чередованием наносят несколько слоев из CrN и металлсодержащих DLC-слоев из а-С:Н:Ме, где Me - вольфрам, хром, титан, германий или кремний, с получением покрытия толщиной от 2 до 40 мкм, при этом слои из CrN наносят ионно-плазменным напылением, а металлсодержащие DLC-слои из а-С:Н:Ме активированным плазмой химическим осаждением из паровой фазы (PA-CVD).