Способ изготовления изделий из керамоматричного композиционного материала

Иллюстрации

Показать всеИзобретение относится к области получения композиционных материалов и изделий теплозащитного и конструкционного назначений для использования в авиакосмической технике и металлургии в условиях комплексных статических и динамических нагрузок при температурах до 2000°С в окислительной и абразивосодержащих средах. Способ изготовления изделий из керамоматричного композиционного материала включает формирование каркаса из углеродных или карбидокремниевых волокон, частичное уплотнение его углеродкерамическим матричным материалом с использованием соответствующих прекурсоров и силицирование полученной заготовки. Каркас вначале пропитывают керамообразующим полимером, являющимся прекурсором нитрида и/или карбида кремния, формуют пластиковую заготовку при температуре отверждения связующего, термообрабатывают ее при конечной температуре 1300-1600°С, после чего в поры материала вводят углерод, например, путем частичного уплотнения пироуглеродом и/или путем пропитки коксообразующим полимером и карбонизации, и/или путем зауглероживания пор каталитическим углеродом. Силицирование осуществляют паро-жидкофазным методом путем нагрева, выдержки при температуре 1600-1700°С в течение 1-3-х часов и охлаждения в парах кремния. Перед пропиткой каркаса керамообразующим полимером на жаростойких волокнах формируют газофазное покрытие из группы: пироуглерод, карбид кремния, нитрид бора. Техническим результатом изобретения является повышение работоспособности изделий из керамоматричного композиционного материала при тепловом и механическом нагружении в окислительной среде. 6 з.п. ф-лы, 1 табл.

Реферат

Изобретение относится к области получения композиционных материалов на основе углерода и карбида кремния и изделий из них, теплозащитного, конструкционного назначений, предназначенных для эксплуатации в условиях комплексных статических и динамических нагрузок при температурах до 2000°С в окислительной и абразивосодержащих средах (авиакосмическая техника и металлургия).

Известен способ изготовления изделий из керамоматричного композиционного материала, включающий формирование каркаса из жаростойких волокон, таких как углеродные, карбидокремниевые и уплотнение его керамическим матричным материалом путем многократной пропитки керамообразующим полимером, являющимся прекурсором нитрида и/или карбида кремния, чередующейся с его отверждением и термообработкой. В соответствии с этим способом для получения плотного и прочного материала требуется повторение до 5 раз указанных операций [A.M. Цирлин. Непрерывные неорганические волокна для композиционных материалов. М. 1992 г.].

Недостатком способа является длительный цикл и большие затраты на изготовление изделий.

Наиболее близким по технической сущности и достигаемому эффекту является способ изготовления изделий из керамоматричного композиционного материала, включающий формирование каркаса из жаростойких волокон, таких как углеродное, карбидокремниевое, частичное, с использованием соответствующих прекурсоров, уплотнение его углеродкерамическим матричным материалом и силицирование полученной заготовки.

В соответствии с этим способом каркас вначале пропитывают коксообразующим полимером, формуют пластиковую заготовку, карбонизуют ее, а затем пропитывают керамообразующим полимером, отверждают его и термообрабатывают при 800-1300°С, после чего осуществляют силицирование. При этом силицирование осуществляют жидкофазным методом [пат. RU №2351572, 2009 г.].

Применение в указанном способе на финишной стадии изготовления изделия процесса силицирования позволяет упростить технологию изготовления изделий и, в частности, уменьшить цикл и затраты на их изготовление.

Недостатком способа является недостаточная работоспособность изделий при тепловом и механическом нагружении в окислительной среде.

Задачей изобретения является повышение работоспособности изделий из керамоматричного композиционного материала при тепловом и механическом нагружении в окислительной среде.

Указанная задача решается за счет того, что в известном способе изготовления изделий из керамоматричного композиционного материала, включающем формирование каркаса из жаростойких волокон, таких как углеродное, карбидокремниевое, частичное, с использованием соответствующих прекурсоров, уплотнение его углеродкерамическим матричным материалом и силицирование полученной заготовки, в соответствии с заявляемым техническим решением при частичном уплотнении каркаса углеродкерамическим матричным материалом каркас вначале пропитывают керамообразующим полимером, являющимся прекурсором нитрида и/или карбида кремния, формуют пластиковую заготовку при температуре отверждения связующего, термообрабатывают ее при конечной температуре 1300-1600°С, после чего в поры материала вводят углерод, например, путем частичного уплотнения пироуглеродом, и/или путем пропитки коксообразующим полимером и карбонизации, и/или путем зауглероживания пор каталитическим углеродом, а силицирование осуществляют паро-жидкофазным методом путем нагрева, выдержки и охлаждения в парах кремния.

В предпочтительном варианте выполнения способа перед пропиткой каркаса керамообразующим полимером на жаростойких волокнах формируют газофазное покрытие толщиной 0,5-1 мкм из группы: пироуглерод, карбид кремния, нитрид бора, или используют при формировании каркаса волокна с указанными покрытиями.

Еще в одном предпочтительном варианте выполнения способа перед введением в поры материала углерода осуществляют повторную пропитку заготовки керамообразующим полимером, являющимся прекурсором нитрида и/или карбида кремния, с последующим его отверждением и термообработкой при 1300-1600°С.

Еще в одном из предпочтительных вариантов выполнения способа введение основной части кремния в поры материала на стадии нагрева заготовки осуществляют при температуре не более 1600°С.

Еще в одном предпочтительном варианте выполнения способа, по крайней мере на начальном этапе процесса силицирования, введение кремния в поры материала осуществляют путем капиллярной конденсации его паров.

Еще в одном из предпочтительных вариантов выполнения способа капиллярную конденсацию паров кремния проводят при температуре 1300-1600°С.

Еще в одном предпочтительном варианте выполнения способа выдержку перед охлаждением заготовки проводят при температуре 1600-1700°С в течение 1-3-х часов.

Осуществление процедуры частичного уплотнения каркаса углеродкерамическим матричным материалом так, что вначале каркас пропитывают керамообразующим полимером, являющимся прекурсором нитрида и/или карбида кремния, формуют на их основе пластиковую заготовку при температуре отверждения полимера, термообрабатывают ее при конечной температуре 1300-1600°С, позволяет уже на этой стадии сформировать в порах каркаса значительное количество керамической матрицы, непосредственно контактирующей с жаростойкими волокнами и поэтому наиболее эффективно защищающей их (при получении композиционного материала (КМ) - от воздействия на них кремния, а в процессе работы КМ - от окисления).

При температуре ниже 1300°С не завершается процесс разложения предкерамических полимеров с удалением из них летучих продуктов, что в итоге приводит к уменьшению содержания керамической матрицы в КМ и недостаточной защите волокон от кремния из-за недостаточного количества углерода, вводимого в поры материала перед силицированием.

Нагрев до температуры выше 1600°С нецелесообразен, т.к. приводит к увеличению цикла и затрат на изготовление изделий, а также к росту кристаллов Si3N4 и SiC, образующихся из предкерамических полимеров.

Формирование на жаростойких волокнах (в предпочтительном варианте выполнения способа) перед пропиткой каркаса керамообразующим полимером газофазного покрытия толщиной 0,5-1,0 мкм из группы пироуглерод, карбид кремния, нитрид бора или использование при формировании каркаса волокон с указанными покрытиями, обеспечивает дополнительную защиту жаростойких волокон от воздействия на них кремния на стадии силицирования заготовки и тем самым в совокупности с вышерассмотренным признаком позволяет предотвратить деградацию свойств жаростойких волокон.

При толщине газофазного покрытия менее 0,5 мкм существенно снижается эффективность защиты волокон от воздействия на них кремния. При толщине газофазного покрытия более 1,0 мкм необоснованно удлиняется процесс изготовления изделия. К тому же, если газофазное покрытие формируется на волокнах в составе уже сформированного каркаса, то уменьшается его открытая пористость, следствием чего является снижение в КМ керамической матрицы.

Осуществление (в предпочтительном варианте выполнения способа) перед введением в поры материала заготовки углерода повторной пропитки керамообразующим полимером, являющимся прекурсором нитрида и/или карбида кремния, с последующим его отверждением и термообработкой при 1300-1600°С позволяет сформировать в каркасе дополнительное количество керамической матрицы, защищающей жаростойкие волокна от воздействия на них кремния, а также создать предпосылки для снижения содержания в КМ свободного кремния при одностадийности процесса силицирования.

Продолжение процедуры частичного уплотнения каркаса углеродкерамическим матричным материалом за счет введения углерода в поры материала прошедшей ВТО при 1300-1600°С пластиковой заготовки, например, путем частичного уплотнения пироуглеродом и/или путем пропитки коксообразующим полимером и карбонизации, и/или путем зауглероживания пор каталитическим углеродом, позволяет перевести крупные поры в мелкие, в том числе наноразмеров, оставив их преимущественно открытыми, а значит, доступными парам кремния, что в свою очередь позволяет при последующем силицировании перевести большую часть кремния в карбид кремния.

Осуществление силицирования заготовки из углеродкерамического материала паро-жидкофазным методом путем нагрева, выдержки и охлаждения в парах кремния позволяет заполнить кремнием поры материала даже в том случае, если они устланы активным к кремнию углеродом (другими словами: даже в том случае, когда жидкий кремний непосредственно контактирует с активным к нему углеродом). Обусловлено это тем, что заполнение пор конденсатом паров кремния в результате капиллярной пропитки им - или в результате капиллярной конденсации паров кремния - протекает не единовременно, как в случае пропитки расплавом кремния, а порционно в течение определенного временного интервала. Как следствие - не происходит преждевременной закупорки транспортных пор карбидом кремния.

Осуществление операции введения основной части кремния в поры материала на стадии нагрева заготовки при температуре не более 1600°С позволяет ограничить рост кристаллов материалов, образующихся при термолизе предкерамических полимеров и тем самым повысить прочность КМ.

Осуществление (в предпочтительном варианте выполнение способа) - по крайней мере на начальном этапе процесса силицирования - введения кремния в поры материала путем капиллярной конденсации его паров - особенно при сравнительно низких температурах, а именно: 1300-1600°С, позволяет заполнить кремнием сколь угодно мелкие поры, в том числе и наноразмерные, и тем самым создать условия для перевода большей части углерода в карбид кремния.

Проведение (в предпочтительном варианте выполнения способа) перед охлаждением заготовки выдержки при температуре 1600-1700°С в течение 1-3-х часов позволяет ограничить рост кристаллов нитрида и/или карбида кремния, образующихся при термолизе керамообразующих полимеров (вплоть до наноразмеров), и тем самым обеспечить повышение уровня прочности и термостойкости КМ.

При температуре ниже 1600°С и времени выдержки менее 1 часа не завершается процесс карбидизации кремния и углерода. При температуре выше 1700°С и времени выдержки более 3-х часов, происходит существенный рост кристаллов нитрида и/или карбида кремния из керамообразующих полимеров, вследствие чего не обеспечивается дополнительное повышение уровня прочности и термостойкости КМ.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность получить композиционный материал с высоким содержанием наноструктурированной керамической матрицы, представляющей собой карбид кремния или смесь нитрида и карбида кремния при малом количестве и малом объеме свободного кремния в виде вкраплений в нитрид и/или карбид кремния, что обеспечивает повышение уровня таких его свойств, как прочность, термо- и жаростойкость. Новое свойство позволяет повысить работоспособность изделий из керамоматричного композиционного материала при тепловом и механическом нагружении в окислительной среде.

Способ осуществляют следующим образом.

Одним из известных способов формируют каркас из жаростойких волокон, таких как углеродное, карбидокремниевое. Затем каркас, с использованием соответствующих прекурсоров, частично уплотняют углеродкерамическим матричным материалом. При уплотнении каркаса углеродкерамическим матричным материалом вначале пропитывают его керамообразующим полимером, являющимся прекурсором нитрида и/или карбида кремния. В предпочтительном варианте выполнения способа перед пропиткой каркаса керамообразующим полимером на жаростойких волокнах формируют газофазное покрытие толщиной 0,5-1,0 мкм из группы: пироуглерод, карбид кремния, нитрид бора, или используют при формировании каркаса волокна с указанными покрытиями. Затем на основе каркаса и керамообразующего полимера формуют пластиковую заготовку при температуре отверждения полимера. После этого пластиковую заготовку термообрабатывают при конечной температуре 1300-1600°С. Затем в поры материала полученной заготовки вводят углерод, например, путем частичного уплотнения пироуглеродом, и/или путем пропитки коксобразующим полимером и карбонизации, и/или путем зауглероживания пор каталитическим углеродом. В предпочтительном варианте выполнения способа перед введением в поры материала углерода осуществляют повторную пропитку керамообразующим полимером, являющимся прекурсором нитрида и/или карбида кремния, с последующим его отверждением и термообработкой при 1300-1600°С. После введения углерода в поры материла заготовки, прошедшей ВТО при 1300-1600°С, проводят силицирование, которое осуществляют паро-жидкофазным методом путем нагрева, выдержки и охлаждения заготовки в парах кремния. В предпочтительном варианте выполнения способа введение основной части кремния в поры материала на стадии нагрева заготовки осуществляют при температуре не более 1600°С. Еще в одном предпочтительном варианте выполнения способа при проведении процесса силицирования - по крайней мере на его начальном этапе - введение кремния в поры материала осуществляют путем капиллярной конденсации паров кремния. При этом капиллярную конденсацию паров кремния проводят при температуре 1300-1600°С. Еще в одном предпочтительном варианте выполнения способа при проведении процесса силицирования выдержку перед охлаждением заготовки проводят при температуре 1600-1700°С в течение 1-3-х часов. Ниже приведены примеры конкретного выполнения способа.

Пример 1

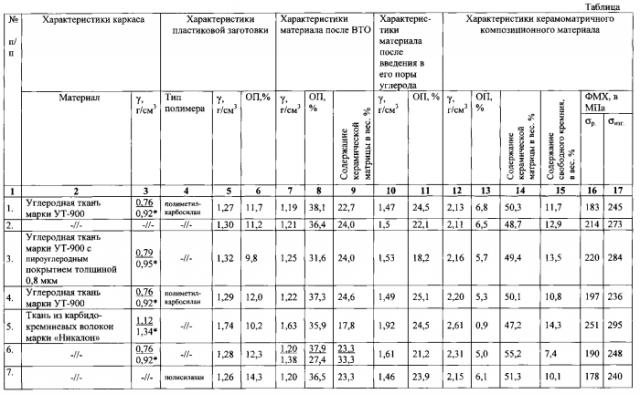

Изготовили из КМ изделие в форме пластины размерами 120×150×3,6 мм. Из углеродной ткани марки УТ-900 сформировали каркас тканепрошивной структуры. Каркас пропитали полиметилкарбосилановым полимером-связующим. Затем произвели формование углепластиковой заготовки под давлением 16 кгс/см2 и температуре 300°С в течение 24 часов. После этого углепластиковую заготовку термообработали при конечной температуре 1300°С при атмосферном давлении в среде аргона. Затем полученную заготовку частично уплотнили пироуглеродом вакуумным изотермическим методом в течение 60 часов при 940°С, после чего пропитали коксообразующим связующим (фурфуриловым спиртом), отвердили и карбонизовали при атмосферном давлении в среде азота при конечной температуре 850°С. Затем заготовку силицировали паро-жидкофазным методом путем нагрева, выдержки и охлаждения в парах кремния. При этом выдержку произвели при 1800-1850°С в течение 1 часа. После охлаждения изделие извлекли из реактора установки силицирования. Основные свойства керамоматричного композиционного материала, в том числе на переделах его изготовления, приведены в табл. 1.

Пример 2

Изделие изготовили аналогично примеру 1 с тем существенным отличием, что выдержку в процессе силицирования провели при 1650-1700°С в течение 2-х часов. Основные свойства КМ, в том числе на переделах его изготовления, приведены в табл. 1.

Пример 3

Изделие изготовили аналогично примеру 2 с тем существенным отличием, что перед пропиткой каркаса полиметилкарбосилановым связующим на углеродных волокнах в составе каркаса сформировали пироуглеродное покрытие толщиной ~0,8 мкм. Для этого каркас частично уплотнили вакуумным изотермическим методом при 960°С - 24 часа и 970°С - 24 часа. Основные свойства КМ, в том числе на переделах его изготовления, приведены в табл. 1.

Пример 4

Изделие изготовили аналогично примеру 2 с тем существенным отличием, что ВТО углепластиковой заготовки провели при 1500°С.

Пример 5

Изделие изготовили аналогично примеру 2, с тем существенным отличием, что в качестве жаростойких волокон использовали карбидокремниевые волокна марки «Никалон».

Пример 6

Изделие изготовили аналогично примеру 2 с тем существенным отличием, что перед введением в поры материала углерода осуществили повторную пропитку ее полиметилкарбосилановым полимером с последующим его отверждением при 300°С и термообработкой при 1300°С.

Пример 7

Изделие изготовили аналогично примеру 2 с тем существенным отличием, что при пропитке каркаса керамообразующим полимером в качестве последнего использовали полиметилсилазановое связующее, при термообработке которого образуется карбонитрид кремния.

Пример 8

Изделие изготовили аналогично примеру 2 с тем существенным отличием, что введение углерода в поры материала заготовки осуществили путем пропитки коксообразующим полимером с последующим отверждением и карбонизацией.

Пример 9

Изделие изготовили аналогично примеру 2 с тем существенным отличием, что введение углерода в поры материала заготовки осуществили путем зауглероживания их каталитическим углеродом с последующей пропиткой коксообразующим связующим (фурфуриловым спиртом) и карбонизацией. Для зауглероживания заготовку, прошедшую ВТО при 1300°С, пропитали раствором катализатора (Ni(NO3)2), после чего произвели нагрев и выдержку в среде метана при 800°С в течение 12 часов.

Пример 10

Изделие изготовили аналогично примеру 2 с тем существенным отличием, что на начальном этапе силицирования введение кремния в поры материала осуществили путем капиллярной конденсации паров кремния при температуре на заготовке 1400°С, давлении в реакторе 27 мм рт.ст. Для этого заготовку и тигли с кремнием размещали внутри реторты и производили их нагрев. При достижении на заготовке температуры 1400°С на тиглях с кремнием устанавливали температуру 1460°С и производили выдержку в течение 6 часов. При этом в порах малого размера возникало пересыщенное состояние паров кремния, в результате чего происходила их капиллярная конденсация.

Остальные примеры конкретного выполнения способа, а также выше рассмотренные в более кратком изложении, приведены в таблице 1, где примеры 1-13 соответствуют заявляемым пределам, в которых примеры 1, 11-13 не соответствуют оптимальным пределам предпочтительных вариантов выполнения способа, а именно: пример 11 - по толщине пироуглеродного покрытия на жаростойких волокнах; пример 12 - по температуре заготовки во время осуществления капиллярной конденсации паров кремния, примеры 1, 13 - по температуре выдержки при карбидизации кремния. Здесь же приведены примеры 14, 15 - с отклонением от заявляемых пределов (а именно: по температуре обработки заготовки перед введением в поры материала углерода), а также пример 16 изготовления изделия в соответствии со способом-прототипом.

Как видно из таблицы, изготовление изделий из КМ предлагаемым способом (примеры 1-15) позволяет получить КМ с существенно более высоким содержанием в нем керамической матрицы в сравнении с КМ, получаемым по способу-прототипу.

При этом изготовление изделий в соответствии с предпочтительными вариантами выполнения способа (сравни примеры 2, 3, 6, 10 с примером 1) позволяет получить КМ с наиболее высоким содержанием керамической матрицы (а точнее: керамической составляющей комбинированной углерод-керамической матрицы).

Отклонение же от оптимальных значений, в предпочтительных вариантах выполнения способа, приводит к некоторому снижению содержания керамической матрицы. Так проведение силицирования на стадии введения кремния в поры материала путем капиллярной конденсации паров кремния при температуре заготовки более 1600°С (пример 12) приводит к некоторому снижению содержания керамической матрицы в КМ.

К таким же последствиям приводит использование при изготовлении каркасов ткани с пироуглеродным покрытием толщиной более 1 мкм, формируемым в составе каркаса (пример 11).

К еще более существенному снижению уровня характеристик КМ приводит отклонение от заявляемых пределов (примеры 13-15). Так проведение выдержки (на заключительной стадии силицирования) при температуре ниже 1600°С приводит к существенному увеличению содержания свободного кремния в составе керамической матрицы (пример 13), следствием чего является повышение уровня открытой пористости КМ, а также снижение его термостойкости. Так к существенному снижению содержания керамической матрицы в КМ приводит проведение ВТО пластиковой заготовки на основе керамообразующего полимера при температуре ниже 1300°С (примеры 14, 15).

1. Способ изготовления изделий из керамоматричного композиционного материала, включающий формирование каркаса из жаростойких волокон, таких как углеродное, карбидокремниевое, частичное уплотнение его углеродкерамическим матричным материалом с использованием соответствующих прекурсоров и силицирование полученной заготовки, отличающийся тем, что при частичном уплотнении каркаса углеродкерамическим матричным материалом каркас вначале пропитывают керамообразующим полимером, являющимся прекурсором нитрида и/или карбида кремния, формуют пластиковую заготовку при температуре отверждения связующего, термообрабатывают ее при конечной температуре 1300-1600°C, после чего в поры материала вводят углерод, например, путем частичного уплотнения пироуглеродом и/или путем пропитки коксообразующим полимером и карбонизации, и/или путем зауглероживания пор каталитическим углеродом, а силицирование осуществляют паро-жидкофазным методом путем нагрева, выдержки и охлаждения в парах кремния.

2. Способ по п. 1, отличающийся тем, что перед пропиткой каркаса керамообразующим полимером на жаростойких волокнах формируют газофазное покрытие толщиной 0,5-1,0 мкм из группы: пироуглерод, карбид кремния, нитрид бора, или используют при формировании каркаса волокна с указанными покрытиями.

3. Способ по п. 1 или 2, отличающийся тем, что перед введением в поры материала углерода осуществляют повторную пропитку керамообразующим полимером, являющимся прекурсором нитрида и/или карбида кремния, с последующим его отверждением и термообработкой при 1300-1600°C.

4. Способ по п. 1, отличающийся тем, что введение основной части кремния в поры материала на стадии нагрева заготовки осуществляют при температуре не более 1600°C.

5. Способ по п. 4, отличающийся тем, что по крайней мере на начальном этапе процесса силицирования введение кремния в поры материала осуществляют путем капиллярной конденсации его паров.

6. Способ по п. 5, отличающийся тем, что капиллярную конденсацию паров кремния проводят при температуре заготовки 1300-1600°C.

7. Способ по любому из пп. 1, 2, 4, 6, отличающийся тем, что выдержку перед охлаждением заготовки проводят при температуре 1600-1700°C в течение 1-3-х часов.