Металлодиэлектрическая структура и способ ее изготовления

Иллюстрации

Показать всеМеталл-диэлектрическая структура и способ ее изготовления относятся к электронной промышленности и электротехнике и может найти применение как в современных энергосберегающих системах, так и в компонентах, которые являются неотъемлемой частью современных процессоров, в частности для создания микро- и наноразмерных электромеханических систем. Металл-диэлектрическая структура состоит из диэлектрических и проводящих слоев, выполненных в виде сборки капилляров, заполненных металлами на требуемую глубину, причем проводящие слои селективно протравлены с разных торцов и заметаллизированы. Проводящие слои представлены двумя различными типами электропроводящих материалов, селективно протравленных с разных торцов, причем проводящие слои могут быть выполнены из полупроводниковых материалов, проводящих стекол, углеродных наночастиц и нанотрубок, а диэлектрические слои могут быть выполнены из оптических, электровакуумных стекол, полимерных материалов. В поперечном сечении диэлектрические и проводящие слои могут быть выполнены в виде концентрических окружностей. Способ изготовления такой металлодиэлектрической структуры включает сборку, перетяжку, укладку в блок, причем после многократных перетяжек производят вакуумное заполнение проводящими материалами, селективно химически травят торцы различными химическими составами, которые затем металлизируют. Изобретение обеспечивает повышение емкости и напряжения пробоя конденсаторов. 2 н. и 3 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к электронной промышленности и электротехнике и может найти применение как в современных энергосберегающих системах, так и в компонентах, которые являются неотъемлемой частью современных процессоров, в частности для создания микро- и наноразмерных электромеханических систем. Конструкция металл-диэлектрик-металл наноразмерного уровня может быть использована для создания энергонакопительных устройств-конденсаторов для создания элементов (ячеек) памяти для интегральных микросхем, в высокодобротных контурах, в развязывающих элементах и в резервных источниках питания.

Весьма интенсивные исследования ведутся в области разработки устройств, способных накапливать большое количество электрической энергии. Разнообразие областей применения обусловливает исключительно большое разнообразие типов конденсаторов, используемых современной техникой. Поэтому наряду с миниатюрными конденсаторами, можно встретить высоковольтные конденсаторы с весом в несколько тонн и по высоте превышающие человеческий рост. Емкость современных конденсаторов может составлять от долей пикофарады до нескольких десятков и даже сотен тысяч микрофарад в единице, а номинальное рабочее напряжение может лежать в пределах от нескольких вольт до нескольких сотен киловольт.

Известны электрические конденсаторы патент США US 5.856.907, патент США US 6.180.252, обладающие большой удельной емкостью на основе твердых диэлектриков, например конденсаторы на диэлектриках BaTiO3 имеют большую диэлектрическую проницаемость ε>1000 и удельную емкость порядка 0,3 Ф/см3. Однако в большинстве энергетических приложений такой удельной емкости недостаточно.

Очевидно, преимущество конденсаторов перед электрохимическими аккумуляторами заключается в быстрой возможности накопления в них энергии и неограниченного количества циклов их перезарядки. Однако, в конденсаторах, выполненных по перечисленным выше патентам, используется титанат бария с высокой степенью легирования металлами. Это приводит к трансформации диэлектрика в полупроводник. В результате появляются большие токи утечки, что приводит к быстрой потере накопленной энергии. Следовательно, применять такие конденсаторы для долговременного хранения энергии не эффективно.

Известен другой тип конденсаторов с высокой удельной емкостью патент США US 4.697.224, US 5.557.497. Это так называемые суперконденсаторы, имеющие двойной электрический слой, образующийся между жидким электролитом и электродом. Для увеличения удельной емкости электрод выполнен из разнообразных материалов с большой удельной поверхностью, например патент RU 2160940. Однако использование электролитов делает их ненадежными в эксплуатации, а также приводит к повышенным токам утечки, что сокращает время хранения энергии. Кроме того, низкая удельная запасаемая энергия не позволяет в практически важных случаях заменить ими электрохимические аккумуляторы.

Известно, N.F. Borrelli и др. Electric-field-induced birefringence properties of high-refractive-index Glasses exhibiting large Kerr nonlinearities. J. Appl. Phys. 70 (5). 1.09.1991, ЭО волокно из стекла с электродами, внедренными в него непосредственно в процессе вытягивания, могло бы открыть возможность его практического применения. Об этом свидетельствуют существующие в настоящее время патенты, в которых объектом патентования является кварцевое или полимерное оптическое волокно с электродами, а также патенты на методы производства таких волокон, базирующиеся на методах традиционной вытяжки оптических волокон (метод "штабик-трубка" и метод двойного тигля).

Упомянутые методы чрезвычайно сложны и требуют прецизионных технологических установок.

В статье D.J. Welker и др. Fabrication and characterization of single-mode electro-optic polymer optical fiber. Optics Letters / Vol.23. No.23. December 1. 1998 описан способ изготовления одномодового полимерного электрооптического волокна. В качестве оболочки использован полиметил метакрилат (ПММА), в качестве сердцевины - ПММА, легированный рассеивающим красным азокрасителем, в качестве электродов - индий. Сначала изготавливают преформу из двух полуцилиндров, внутрь которых помещают в бороздки сердцевину и электроды. Полуцилиндры складывают в преформу диаметром 12.7 мм и длиной 100 мм и из преформы вытягивают волокно диаметром 125 мкм с диаметром волокна 10 мкм длиной 1 км. Однако описанная конструкция волокна не позволяет получить волокно однородное по пропусканию и сопротивлению из-за высокой взаимодиффузии компонентов полимера в горячей зоне вытяжки. В результате можно получить пригодные для измерения только короткие отрезки.

Известно "Желобковое оптическое волокно с электродом и способ его изготовления", описанное в патенте США №5.768.462, Int. CL. G02B 6/02, Jun. 16, 1998, "Grooved optical fiber for use with an electrode and a method for making same". Оптическое волокно по указанному патенту изготавливают из кварцевого стекла. С целью создания разности показателя преломления у сердцевины и оболочки в сердцевину добавляют германий, а в оболочку - фториды. На внешней поверхности волокна изготавливают желобки, идущие вдоль волокна, в которые укладывают электроды, к которым прилагается электрическое напряжение, которое изменяет рефракционные свойства волокна. В качестве электродов используется провод из золота диаметром 25 мкм. Для изготовления волокна используется традиционная технология - вытягивание из штабика. Сначала изготавливают штабик с желобками вдоль образующей, затем штабик нагревают в печи с помощью высокочастотного индуктора до температуры плавления и вытягивают волокно, наматывая его на катушку. В желобки укладываются электроды из золотого провода по всей длине волокна.

Недостатками этого решения являются: во-первых, материал волокна - кварц, во-вторых, очень сложно уложить электроды диаметром 25 мкм вдоль волокна в желобок, сформированный в волокне толщиной около 200 мкм, при большой длине волокна, а также невозможно эффективно приложить управляющее электрическое поле к активной световедущей жиле.

Известен патент RU 2247414 на электрооптическое волокно, включающее сердцевину и световедущую оболочку, выполненные из стекол, а также токопроводящие электроды, размещенные вдоль волокна. Причем токопроводящие электроды образуют в поперечном сечении волокна пару симметричных геометрических фигур заданной формы и размера, расположенных в светопоглощающей оболочке с диаметрально противоположных сторон относительно сердцевины, при этом одна из сторон каждой фигуры находится вблизи границы между световедущей и светопоглощающей оболочками, причем все стеклянные элементы конструкции волокна изготовлены из материалов, согласованных по температурному коэффициенту линейного расширения с разностью ±5×10-7 K-1. Однако близкое расположение поглощающего материала к световедущей жиле приводит к большим потерям за счет поглощения, а несогласованность по температурному коэффициенту линейного расширения токопроводящих электродов со стеклянными элементами конструкции приводит к разрыву токопроводящих электродов во время вытягивания и остывания конструкции волокна.

Известен патент US 6421224 B1, в котором микроструктурный конденсатор выполнен из кремния на подложке. Сначала происходит процесс жидкостного травления и затем останавливается ограничительным слоем. Таким образом, достигается равномерное травление. После того как травлением формируют поры на слое кремния, образуется тонкая пленка с высокой диэлектрической проницаемостью. Далее на тонкой пленке формируется металлический слой. Металлические слои равномерно распределены в порах, связаны друг с другом и таким образом формируют металл-диэлектрическую структуру (микроструктурный конденсатор). Используют различные методы соединения металлов для формирования микроструктурного конденсатора с различными структурами. Например, микроструктуры могут быть уложены друг на друга для формирования многослойной металл-диэлектрическую структуры для формирования мульти-микроконденсатора. Каждый из микроконденсаторов обладает очень малым размером и высокой емкостью. Однако пористая структура, которая формируется травлением кремниевых слоев на подложке имеет низкое аспектное соотношение и не всегда удается точно воспроизводить геометрические параметры пор и перегородок.

Наиболее близким к предлагаемому является патент US 20120014035.

Сущность его в следующем.

Заготовка состоит из изолирующей обкладки, которая окружает центральную жилу. Изолирующая оболочка выполнена из диэлектрического материала, обладающего высокой диэлектрической проницаемостью, такого как стекло или полимер, но это может быть и любой другой подходящий материал, выбранный из группы, в которую входят стекло, керамика, полимеры. В частности, в качестве материала для оболочки может быть выбрано стекло из группы, включающей натриево-кальциевое стекло, боросиликатное стекло, калийно-свинцово-силикатное стекло, полимерные материалы и их комбинации. Поверх оболочки размещена электропроводящая втулка так, что жила электрически изолирована оболочкой от втулки. Кроме того, втулка представляет собой цилиндрическую форму, которая скользит по структуре и закрывает оболочку. Для электрического контакта на первом торце жилы нанесено напыление, из проводящего или полупроводникового материала, который не контактирует с оболочкой. Далее, с другой, противоположной стороны расположен спейсер или диэлектрический изолирующий цилиндр, таким образом, что жила может проходить через них насквозь, формируется второй электрический контакт. Он электрически изолирован от первого электрического контакта.

Недостатком данного решения является сложность автоматизации процесса производства таких структур в виду необходимости сложной ручной сборки структуры на микроуровне.

Задачей настоящего изобретения является изготовление металл-диэлектрической структуры, которая позволит улучшить энергетические характеристики конденсаторов, обеспечит повышенную емкость и напряжение пробоя электрических конденсаторов, а также создание промышленной, воспроизводимой технологии изготовления подобных структур.

Достигается это за счет создания наноструктуры, образованной чередующими слоями металла и стекла, выполненных определенным образом. Согласно одного из вариантов изобретения металл-диэлектрическая структура содержит по меньшей мере два электрода, промежуток между которыми заполнен наноструктурированным материалом.

Техническим результатом является создание МДС, более простой и дешевой в изготовлении, не требующей сложных производственных процессов, позволяющей достигать лучших электрических параметров по сравнению с аналогами.

Конденсатор содержит два проводника, которые отделены друг от друга тонким слоем изоляционного материала. Создаваемый электрический потенциал увеличивается по мере увеличения противоположных зарядов и по мере уменьшения расстояния между ними, занятого изоляционным слоем. Соотношение между плотностью электрического заряда и разделяющим расстоянием - это и есть емкость, являющаяся стационарной мерой эффективности конденсатора. Если диэлектрический слой будет иметь бесконечно малые размеры, то емкость такой структуры будет бесконечно велика.

Чтобы увеличить удельную энергию, надо либо увеличивать диэлектрическую проницаемость диэлектрика ε, либо, что более эффективно, увеличивать напряженность поля E. Однако увеличение напряженности поля E приводит к необратимому пробою диэлектрика. Пробой в твердых диэлектриках происходит за счет эмиссии электронов в диэлектрик с обкладок конденсатора. Эмитированные электроны в диэлектрик под действием ускоряющего электрического поля движутся от катода к аноду. На своем пути они испытывают многократные соударения, что приводит к образованию лавины электронов, т.е. к пробою. В результате ударной ионизации создаются положительные ионы, остающиеся в следе лавины и образующие остаточный заряд. Кроме того, существует возможность активизации находящихся в материале диэлектрика электронов, которые также участвуют в лавинообразном пробое. Кроме того, при увеличении толщины диэлектриков возникает так называемый объемный эффект, т.е. резко снижается пробивное напряжение диэлектриков, что приводит к уменьшению накапливаемой удельной энергии.

Сущность изобретения заключается в создании нового механизма накопления энергии во всем объеме твердых диэлектриков за счет управления механизмом пробоя путем создания наноструктурируемого диэлектрического и проводящего материалов.

В предлагаемом изобретении металл-диэлектрическая структура состоит из диэлектрических и проводящих слоев, выполненных в виде сборки капилляров, заполненных металлами на требуемую глубину, причем проводящие слои селективно протравлены с разных торцов и металлизированы. Проводящие слои могут быть представлены двумя различными типами электропроводящих материалов, селективно протравленных с разных торцов, причем проводящие слои могут быть выполнены из полупроводниковых материалов, проводящих стекол, углеродных наночастиц и нанотрубок, а диэлектрические слои могут быть выполнены из оптических, электровакуумных стекол, полимерных материалов. В поперечном сечении диэлектрические и проводящие слои могут быть выполнены в виде концентрических окружностей.

Способ изготовления такой металл-диэлектрической структуры включает сборку, перетяжку, укладку в блок, причем после многократных перетяжек производят вакуумное заполнение проводящими материалами, селективно химически травят торцы, различными химическими составами, которые затем металлизируют.

Увеличение емкости происходит за счет квантовых эффектов, вызванных наноразмерами конструкции. При многократной сборке и перетяжке единичных микроразмерных конструкций, получают крупномасштабное устройство. Способ изготовления предлагаемой металл-диэлектрической структуры позволяет получать волоконные структуры в различных, задаваемых по форме, размерам и взаиморасположению составляющих их элементов, вариантах.

Способ изготовления металл-диэлектрической структуры состоит в следующем.

Ключевой операцией является перетягивание при определенной температуре стеклянной заготовки с пропорциональным уменьшением поперечных размеров. Заготовку формируют в определенную структуру из нескольких сортов стекла или каких-либо других материалов с близкой температурой размягчения, поперечные линейные размеры этой структуры уменьшают с сохранением геометрического подобия, а их соотношение при этом не изменяется. Эту процедуру повторяют многократно до достижения необходимых линейных размеров. После перетяжки заготовку режут на элементы требуемой длины, которые при необходимости полируют и металлизируют. Длина таких элементов может варьироваться от десятков микрометров до нескольких метров.

В случае, если различные участки этой структуры имеют существенно различную скорость химического или электрохимического воздействия, то происходит селективное удаление тех или иных элементов структуры. При этом формируют как полости и отверстия внутри структуры, так и ее внешнюю геометрию. Полученные отверстия заполняют материалами с различными свойствами, например металлами, окислами металлов, припоями, пиролитическим графитом, углеродными нанотрубками и т.д. Далее селективно травят противоположные торцы, которые затем металлизируют.

Пример реализации одной из предлагаемых конструкций и технологии изготовления металл-диэлектрической структуры

Из расплава стекла, например С89-1, изготавливаются капилляры с наружным диаметром 2880 мкм и внутренним диаметром 1440 мкм (фиг.2). Затем 7 капилляров заполняют металлом. Висмут разогревают до температуры плавления 300°C в специальном тигле. Далее капилляр помещают в специальную равномерно нагретую трубку, чтобы при заполнении металл быстро не отверждался. Затем к одному из торцов капилляра подсоединяют вакуумный насос, а противоположный торец погружают в тигель с металлом, далее открывают клапан вакуумной магистрали, и под действием разницы давлений металл заполняет капилляр на длину, равную длине нагретой трубки.

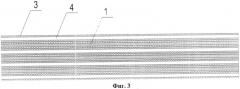

Затем 7 заполненных металлом и 30 пустых капилляров укладывают в поликапиллярную структуру - преформу (фиг.3).

Далее полученную структуру перетягивают в подобии до размеров единичного капилляра с наружным диаметром 400 мкм и внутренним диаметром 200 мкм и нарезают на заготовки по 500 мм.

Следующим этапом осуществляют химическое травление металла с одной стороны полученной заготовки раствором кислот HNO3+3HCl (царская водка) при комнатной температуре в течение 2 часов. Глубина травления составляет 5 мм. Затем заготовку тщательно промывают водой, остатки кислоты нейтрализуют слабым раствором щелочи, далее отмывают деионизованной водой в ультразвуковой камере. Затем для удаления остатков жидкостей из структуры заготовку продувают воздухом в течение 2 часов и 1 час сушат в специальной нагретой трубке с внутренним диаметром 15 мм при t=250°C. Полученная заготовка представлена на фигуре 4.

Затем в полученной заготовке заполняют 30 оставшихся пустых капилляров металлом аналогичным путем, с той лишь разницей, что вакуумный насос подсоединяют к торцу, где металл не протравлен, а противоположный торец погружают в тигель с металлом. За счет протравленных с одной стороны стержней исключено попадание металла в каналы, которые были заполнены ранее. Таким образом, получают 30 металлических стержней 2, выходящих на один торец, и 7 стержней 1, выходящих на противоположный торец полученной заготовки (фиг.5).

После этого заготовку медленно остужают, с обоих торцов припаивают контактные площадки. Далее полученный конденсатор проверяют на замыкание между группой 1 и 2 стержней, затем измеряют его емкость. Однако этот пример демонстрирует изготовление структур двумя перетяжками, за счет которых получают микронные размеры металлов и диэлектрика. Для получения наноразмеров структуры, обладающей квантовыми эффектами, производят еще как минимум две перетяжки.

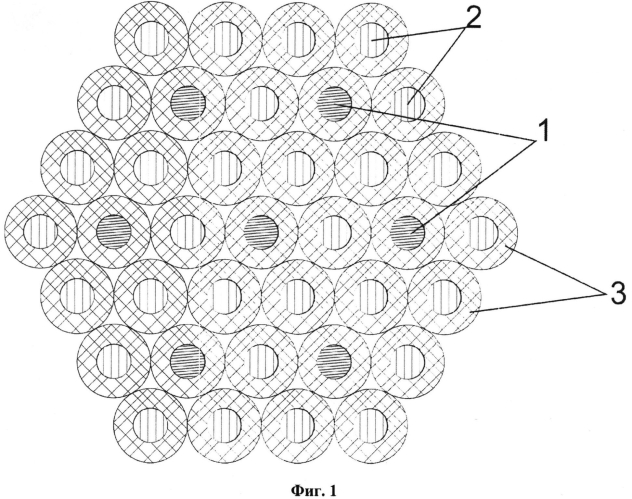

Металлодиэлектрическая структура содержит 37 остеклованных жил металла, например висмута, которые уложены в гексагональную структуру. Исходя из геометрии структуры, где жила 1 окружена шестью жилами 2 на фигуре 1, мы имеем 37 параллельно включенных единичных конденсаторов, каждый из которых состоит из двух параллельных остеклованных металлических стержней.

Емкость такого единичного элемента рассчитывают по следующей формуле (Jackson, J.D. (1975). Classical Electrodynamics. Wiley, p.80):

, где

ε - относительная диэлектрическая проницаемость среды, заполняющей пространство между проводниками (стекло марки С89-1), которая численно равна 7.3,

ε0 - электрическая постоянная, численно равная 8,854187817·10-12 Ф/м,

l - длина проводников,

d - расстояние между центрами проводников,

a - радиус поперечного сечения проводника.

За две перетяжки получают структуру со следующими параметрами:

- диаметр металлической жилы - 200 мкм,

- толщина диэлектрического слоя - 200 мкм,

- длина l=500 мм.

Рассчитанная емкость единичного конденсатора равна 77 пФ. Металл-диэлектрическая структура состоит из 37 таких конденсаторов, соединенных параллельно, следовательно, его емкость должна составлять 3,2 нФ. Измеренная емкость составила ~3.15 нФ, что вероятно является следствием неидеальных поверхностей стекла и металлической жилы. Если производить несколько перетяжек, позволяющих сделать заготовку меньших поперечных размеров, аналогичным образом заполнить металлом, селективно вытравить торцы заготовки, нарезанной на более короткие фрагменты, а затем эти фрагменты уложить параллельно друг другу и соединить как параллельные конденсаторы, то удается получить большую емкость при меньших размерах металл-диэлектрической структуры. К примеру, если перетянуть данную МДС в 10 раз и из полученных заготовок сложить структуру, равную исходной по площади, то емкость полученного конденсатора при сохранении длины возрастет в 91 раз.

Возможно также изготовление другой структуры металл-диэлектрик, как на фигуре 6. Отличие ее в том, что можно получить слоеную структуру из цилиндрических конденсаторов и перетягивать такую структуру до наноразмеров, получая конденсаторы большой емкости при очень малых размерах.

Материалы, полученные в результате многократной перетяжки, спекания, химической обработки, могут быть использованы в качестве технологической платформы для создания наноструктур, реализующих широкий спектр физических эффектов. Благодаря тому, что размеры отдельных элементов в наноструктурных массивах соизмеримы с длиной волны электрона, фотона или размером молекул, открывается возможность создания материалов, обладающих свойствами, которые не присущи объемным структурам.

Главным преимуществом металл-диэлектрической структуры является ее миниатюрность наряду с высокими показателями емкости и напряжения пробоя, что достигается спецификой структуры.

Достоинства технологии - групповая, воспроизводимая, прецизионная, позволяет серийно изготавливать из одной заготовки сотни метров наноразмерных металл-диэлектрических структур.

Изобретение проиллюстрировано следующими чертежами.

На фигуре 1 изображено поперечное сечение МДС, где 1 - металлические электроды, имеющие выводные контакты на одном из торцов структуры, 2 - металлические электроды, имеющие выводные контакты на противоположном торце структуры, 3 - стеклянные капилляры.

На фигуре 2 изображено продольное сечение стеклянной заготовки МДС, где 3 - стеклянные капилляры, 4 - воздушные зазоры.

На фигуре 3 изображено продольное сечение стеклянной заготовки МДС, с селективно заполненными металлом каналами, где 1 - металлические электроды, 3 - стеклянные капилляры, 4 - воздушные зазоры.

На фигуре 4 изображено продольное сечение стеклянной заготовки МДС, с селективно заполненными металлом каналами, где 1 - частично вытравленные металлические электроды, 3 - стеклянные капилляры, 4 - воздушные зазоры.

На фигуре 5 изображено продольное сечение стеклянной заготовки МДС с заполненными металлом каналами, где 1 - частично вытравленные металлические электроды, имеющие выводные контакты на одном из торцов структуры, 2 - металлические электроды, имеющие выводные контакты только на противоположном торце структуры, 3 - стеклянные капилляры, 4 - воздушные зазоры.

На фигуре 6 изображено поперечное сечение МДС, где 1 - металлические электроды, имеющие выводные контакты на одном из торцов структуры, 2 - металлические электроды, имеющие выводные контакты на противоположном торце структуры, 3 - стеклянные капилляры.

На фигуре 7 изображено продольное сечение стеклянной МДС с заполненными металлом каналами и припаянными контактными площадками, где 1 - частично вытравленные металлические электроды, имеющие выводные контакты на одном из торцов структуры, 2 - металлические электроды, имеющие выводные контакты только на противоположном торце структуры, 3 - стеклянные капилляры, 4 - воздушные зазоры, 5 - контактные площадки.

1. Металл-диэлектрическая структура, состоящая из диэлектрических и проводящих слоев, которая представляет собой сборку из капилляров, заполненных металлами на требуемую глубину, отличающаяся тем, что проводящие слои селективно протравлены с одной стороны заготовки и металлизированы.

2. Металл-диэлектрическая структура по п.1, отличающаяся тем, что проводящие слои могут быть представлены двумя различными типами электропроводящих материалов, селективно протравленных с разных торцов.

3. Металл-диэлектрическая структура по п.1, отличающаяся тем, что проводящие слои могут быть выполнены из полупроводниковых материалов, проводящих стекол, углеродных наночастиц и нанотрубок, а диэлектрические слои могут быть выполнены из оптических, электровакуумных стекол, полимерных материалов.

4. Металл-диэлектрическая структура по п.1, отличающаяся тем, что в поперечном сечении диэлектрические и проводящие слои представляют собой концентрические окружности.

5. Способ изготовления металл-диэлектрической структуры, включающий сборку, перетяжку, укладку в блок, отличающийся тем, что после многократных перетяжек производят вакуумное заполнение проводящими материалами, селективно химически травят торцы различными химическими составами, которые затем металлизируют.