Двигатель внутреннего сгорания

Иллюстрации

Показать всеИзобретение относится к области двигателестроения. Техническим результатом является снижение содержания твердых частиц в продуктах сгорания. Сущность изобретения заключается в том, что двигатель внутреннего сгорания имеет камеру (12) сгорания, ограниченную поршнем (11) и цилиндром (10), и клапан (20) впрыска топлива, имеющий множество отверстий (101-106) для впрыска и размещенный так, чтобы впрыскивать топливо непосредственно внутрь цилиндра (10) сбоку камеры (12) сгорания. Множество отверстий (101-106) для впрыска топлива сконфигурированы так, что центральные оси множества струй, впрыснутых из упомянутого множества отверстий (101-106) для впрыска в клапане (20) впрыска топлива, ориентированы по направлению к пограничной части, противоположной клапану (20) впрыска топлива, сформированной в положении поршня поверхностью головки поршня (11) и внутренней стенкой цилиндра (10). 10 н.п. ф-лы, 12 ил.

Реферат

Область техники

Настоящее изобретение относится к двигателю внутреннего сгорания.

Уровень техники

Известен двигатель внутреннего сгорания с зажиганием от электрической свечи и прямым впрыском, в котором клапан впрыска топлива имеет множество сопловых отверстий на своей конечной части и выполнен с возможностью впрыска топлива непосредственно внутрь камеры сгорания цилиндра. Конечная торцевая часть клапана впрыска топлива обращена внутрь камеры сгорания между двумя смежными впускными отверстиями, сформированными на краю крышки головки блока цилиндров.

В течение такта впуска, когда угол поворота коленчатого вала равен 140 градусов после верхней мертвой точки, спускающаяся струя сталкивается с полостью ближе к стороне впуска, чем к стороне выпуска, из более низкого соплового отверстия для впрыска, которое из множества сопловых отверстий впрыскивает топливо дальше всех вниз (Патентный Документ 1).

Патентные документы

Патентный Документ 1: Не прошедшая экспертизу публикация заявки на патент Японии № 2009-228579.

Сущность изобретения

Задачи, решаемые изобретением

Однако, была вероятность того, что большой объем топлива, который прилипает к поршню, в свою очередь, увеличивает количество твердых частиц (PM) в отработавшем газе.

Задачей, которую настоящее изобретение помогает решить, является создание двигателя внутреннего сгорания, допускающего снижение количества твердых частиц, включенных в отработавший газ.

Средство решения задач

Настоящее изобретение решает проблему, ориентируя центральную ось струи, впрыскиваемой из клапана впрыска топлива, по направлению к пограничной части, противоположной клапану впрыска топлива в положении поршня, сформированной поверхностью головки поршня и внутренней стенкой цилиндра, когда топливо впрыскивается.

Преимущества изобретения

Согласно настоящему изобретению расстояние от местоположения, из которого топливо впрыскивается в пограничную часть, противоположную клапану впрыска топлива, сформированную поверхностью головки поршня и внутренней стенкой цилиндра, увеличивается во время впрыска топлива, так что можно управлять прилипанием топлива к верхней поверхности поршня и, таким образом, уменьшать количество твердых частиц в отработавшем газе.

Краткое описание чертежей

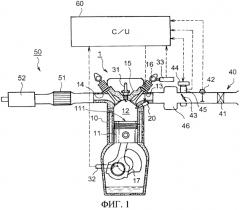

Фиг. 1 - блок-схема двигателя согласно варианту осуществления настоящего изобретения.

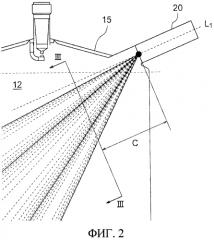

Фиг. 2 является покомпонентным видом частей, окружающих клапан впрыска топлива на фиг. 1, и показывает струю, впрыснутую из клапана впрыска топлива.

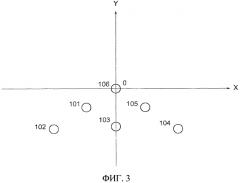

Фиг. 3 - это частичный вид в поперечном разрезе по линии III-III с фиг. 2.

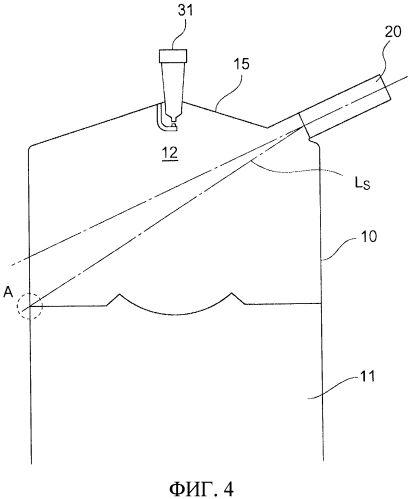

Фиг. 4 является схемой, показывающей вид двигателя, и используется для описания соотношения между положением поршня на фиг. 1 и центральной осью струи, впрыснутой из клапана впрыска топлива.

Фиг. 5 является видом в перспективе поршня и клапана впрыска топлива и используется для описания вида в центре струи в камере сгорания на фиг. 1.

Фиг. 6 является схемой, показывающей вид камеры сгорания на фиг. 1, и используется для описания соотношения между положением поршня и центральной осью струи, впрыснутой из клапана впрыска топлива.

Фиг. 7 является схемой, показывающей вид камеры сгорания на фиг. 1, и используется для описания соотношения между положением поршня и центральной осью струи, впрыснутой из клапана впрыска топлива.

Фиг. 8 является схемой, показывающей вид камеры сгорания на фиг. 1, и используется для описания соотношения между положением поршня и центральной осью струи, впрыснутой из клапана впрыска топлива.

Фиг. 9 является схемой, показывающей позиционное соотношение между положением, в котором центральная ось ориентирована для струи, впрыснутой из трех отверстий для впрыска на фиг. 3, и пограничной частью поршня и цилиндра.

Фиг. 10 является схемой, показывающей позиционное соотношение между положением, в котором центральная ось ориентирована для струи, впрыснутой из модифицированного примера трех отверстий для впрыска на фиг. 3, и пограничной частью поршня и цилиндра.

Фиг. 11 является схемой для пояснения центральной оси струи из отверстий для впрыска клапана впрыска топлива в двигателе согласно другому варианту осуществления настоящего изобретения.

Фиг. 12 является покомпонентным видом частей, окружающих клапан впрыска топлива в двигателе согласно другому варианту осуществления настоящего изобретения, и показывает струю, впрыснутую из клапана впрыска топлива.

Предпочтительные варианты осуществления изобретения

Варианты осуществления настоящего изобретения будут пояснены ниже на основе присоединенных чертежей.

Первый вариант осуществления изобретения

Фиг. 1 - это блок-схема двигателя согласно варианту осуществления настоящего изобретения. Двигатель в настоящем варианте осуществления является, например, цилиндровым двигателем с прямым впрыском топлива. Как иллюстрировано на фиг. 1, двигатель оснащен клапаном 20 впрыска топлива, который предусмотрен обращенным внутрь камеры 12 сгорания в каждом из цилиндров, и свечой 31 зажигания. Только один цилиндр проиллюстрирован на фиг. 1; число цилиндров конкретно не ограничено в настоящем изобретении.

Камера 12 сгорания - это пространство, окруженное цилиндром 10, поверхностью головки поршня 11, который двигается возвратно-поступательно внутри цилиндра 10, и головкой 15 цилиндра, которая снабжена впускным клапаном 13 и выпускным клапаном 14. Клапан 20 впрыска топлива расположен в верхней части канала цилиндра 10, обращенным к топливной камере 12 от головки 15 цилиндра для того, чтобы впрыскивать топливо внутрь камеры 12 сгорания непосредственно сбоку. Свеча 31 зажигания установлена обращенной в камеру 12 сгорания каждого из цилиндров 12 для зажигания введенной газообразной смеси на основе сигнала зажигания от блока 60 управления двигателем. Наконец, выточенная полость 111 сформирована в поверхности головки поршня 11.

Клапан 20 впрыска топлива открывается в соответствии с возбуждающим импульсным сигналом, заданным в блоке 60 управления, и впрыскивает топливо предварительно определенного объема и давления в камеру 12 сгорания. Свеча 31 зажигания поджигает газообразную смесь, заполняющую камеру 12 сгорания, на основе сигнала зажигания от блока 60 управления.

Двигатель оборудован датчиком 32 угла поворота коленчатого вала и датчиком 33 угла распределительного кулачка. Датчик угла поворота коленчатого вала выводит сигнал единичного угла для угла поворота коленчатого вала, синхронизированный с вращением коленчатого вала 17. Между тем, датчик 33 угла распределительного кулачка выводит опорный сигнал для каждого одиночного оборота кулачкового вала 16 (другими словами, соответствующий каждому моменту времени, когда угол поворота коленчатого вала составляет 720 градусов). Как датчик 32 угла поворота коленчатого вала, так и датчик 33 угла распределительного кулачка соединены с блоком 60 управления. Блок 60 управления обнаруживает скорость двигателя и положение поршня 11 на основе сигнала единичного угла, выведенного от датчика 32 угла поворота коленчатого вала. Дополнительно, блок 60 управления идентифицирует, какой из цилиндров находится в своем такте расширения, на основе сигнала единичного угла, выведенного от датчика 32 угла поворота коленчатого вала, и опорного сигнала, выведенного от датчика 33 угла распределительного кулачка.

Впускной канал 40 сообщается с впускным клапаном 13 двигателя и снабжен воздушным фильтром 41, расходомером 42 воздуха, дроссельной заслонкой 43 и впускным коллектором 46. Дроссельная заслонка 43 снабжена устройством 44 управления дроссельной заслонкой для управления положением дроссельной заслонки 43 посредством актуатора, такого как DC-электромотор и т.п. Блок 60 управления вычисляет необходимый крутящий момент на основе рабочего положения педали акселератора, которое обнаруживается посредством датчика положения педали акселератора (не показан), и выводит возбуждающий сигнал устройству 44 управления дроссельной заслонкой. Устройство 44 управления дроссельной заслонкой электронно управляет положением дроссельной заслонки 43 на основе возбуждающего сигнала от этого блока 60 управления. Дроссельная заслонка 43 дополнительно снабжена датчиком 45 положения дросселя для обнаружения положения дроссельной заслонки 43. Датчик 45 положения дросселя соединен с блоком 60 управления и выводит сигнал обнаружения в блок 60 управления.

Каталитический нейтрализатор 51 очистки выхлопа для очистки выхлопа и глушитель 52 для уменьшения шума, а также для охлаждения выхлопа, предусмотрены вдоль выпускного канала 50, который сообщается с выпускным клапаном 14 двигателя.

Блок 60 управления состоит из микроконтроллера, который содержит CPU (ЦП), ROM (ОЗУ), RAM (ПЗУ), аналого-цифровой преобразователь и интерфейс вывода и соединен с различными датчиками, описанными выше. Блок 60 управления управляет дроссельной заслонкой 43 через устройство 44 управления дроссельной заслонкой в соответствии с состоянием возбуждения, обнаруженным на основе сигналов от различных датчиков; возбуждает интегрированный топливный инжектор 20, чтобы, таким образом, управлять объемом впрыскиваемого топлива, и устанавливает время зажигания, чтобы, таким образом, управлять зажиганием свечи зажигания в течение установленного времени зажигания.

При активации блок 60 управления инициирует сгорание послойного заряда топлива. В этом примере, в течение одного цикла, блок 60 управления указывает первое впрыскивание в течение первоначального периода впрыскивания, который близок к 90 градусам после верхней мертвой точки (например, когда угол поворота коленчатого вала находится между 90 и 120 градусами после верхней мертвой точки в течение такта впуска), и указывает второе впрыскивание, когда угол поворота коленчатого вала находится между 300 и 340 градусами после верхней мертвой точки в течение такта впуска. Кроме того, блок 60 управления указывает гомогенное горение для моментов времени, отличных от активации. В этом примере, в течение одного цикла блок 60 управления указывает впрыскивание, когда угол поворота коленчатого вала равен 80-240 градусам после верхней мертвой точки в течение такта впуска.

Далее, характеризующая часть настоящего изобретения, т.е., направление впрыска клапана 20 впрыска топлива, будет описана с помощью фиг. 2-4. Фиг. 2 иллюстрирует клапан 20 впрыска топлива на фиг. 1, а также окружающую его камеру 12 сгорания, и служит для описания струи, впрыснутой из клапана 20 впрыска топлива. Фиг. 3 является частичным видом в поперечном разрезе по линии III-III c фиг. 2 и служит для описания центральной оси струи, впрыснутой из отверстия для впрыска клапана 20 впрыска топлива. Фиг. 4 иллюстрирует одну часть блок-схемы для двигателя, при просмотре в поперечном сечении, включающем в себя центральную ось цилиндра. Фиг. 4 используется для описания соотношения между положением поршня и центром струи, впрыснутой из клапана 20 впрыска топлива.

Множество отверстий для впрыска предусмотрены в клапане 20 впрыска топлива; и клапан 20 впрыска топлива может быть снабжен, например, пятью или шестью отверстиями для впрыска. В описании, данном ниже, клапан впрыска топлива имеет шесть отверстий для впрыска.

Струя топлива из отверстий 101-106 для впрыска впрыскивается из конечной части клапана 20 впрыска топлива и распространяется, чтобы формировать конусообразную форму. Общая струя, которая содержит все струи из отверстий 101-106 для впрыска, впрыскивается так, что на основе размещения сопловых отверстий и оси струи (описывается позже), форма общей струи, сформированная всеми струями, расширяется по направлению к головке цилиндра (вверх) и распространяется так, чтобы формировать одну часть конической формы, которая вдавлена рядом с поршнем (вниз).

Как показано на фиг. 2, когда центральная ось клапана 20 впрыска топлива берется в продольном направлении клапана 20 впрыска топлива (прямая линия L1 на фиг. 2), центральная ось клапана 20 впрыска топлива (прямая линия L1 на фиг. 2) ориентирована больше по направлению к поршню в радиальном направлении канала цилиндра 10. Следовательно, шесть отверстий для впрыска могут быть предусмотрены в конечной части клапана 20 впрыска топлива, обращенной в камеру 12 сгорания, так что, когда поперечное сечение струи, впрыснутой из клапана 20 впрыска топлива, наблюдается в положении, которое находится на предварительно определенном расстоянии (C на фиг. 2) по центральной оси от конечной части клапана 20 впрыска топлива, центральная ось струй из шести отверстий для впрыска будет размещаться, как иллюстрировано на фиг. 3. Далее, отверстие для впрыска клапана 20 впрыска топлива или конечная часть клапана 20 впрыска топлива могут быть сконфигурированы так, что размещение центральной оси шести струй соответствует, по существу, размещению отверстий для впрыска клапана 20 впрыска топлива, даже когда просматривается поперечное сечение произвольной струи. На фиг. 3 ось X является осью в направлении, перпендикулярном линии III-III и прямой линии L1 на фиг. 2. Дополнительно, направление к головке 15 цилиндра является положительным направлением оси Y, а направление к поршню 11 является отрицательным направлением оси Y.

Размещение струй, впрыскиваемых из шести отверстий 101-106 для впрыска, происходит по линии III-III в поперечном сечении, как показано на фиг. 3. Это размещение является, по существу, таким же, что и размещение отверстий 101-106 для впрыска в конечной части клапана 20 впрыска топлива; осевая линия для каждой из струй, впрыснутых из отверстий 101-106 для впрыска, распространяется и продвигается вперед, в то же время взаимно поддерживая аналогичную форму. Пять отверстий 101, 102, 104, 105, 106 для впрыска из шести отверстий 101-106 для впрыска размещены в форме ориентированного вверх треугольника на конечной части клапана 20 впрыска топлива. Дополнительно, из пяти отверстий для впрыска, размещенных в форме треугольника, отверстие 106 для впрыска, которое размещено в самой верхней части треугольника на конечной части клапана 20 впрыска топлива, расположено наиболее близко к головке 15 цилиндра. Для оставшихся отверстий для впрыска, размещенных в форме треугольника, отверстие 102 для впрыска размещено в нижней левой вершине треугольника, отверстие 104 для впрыска размещено в нижней правой вершине треугольника, отверстие 101 для впрыска размещено между отверстием 106 для впрыска и отверстием 102 для впрыска, в то время как отверстие 105 для впрыска размещено между отверстием 106 для впрыска и отверстием 104 для впрыска. Отверстие 101 для впрыска и отверстие 105 для впрыска, и отверстие 102 для впрыска, и отверстие 104 для впрыска размещены симметрично друг другу относительно прямой линии, соединяющей отверстие 103 для впрыска и отверстие 106 для впрыска. На конечной части клапана 20 впрыска топлива отверстие 103 для впрыска расположено ниже, чем отверстие 106 для впрыска, и расположено ближе к поршню 11.

Например, когда впрыск топлива инициируется близко к 90 градусам после верхней мертвой точки, и впрыск имеет место между 90 градусами и 120 градусами после верхней мертвой точки, момент впрыска, управляемый посредством блока 60 управления, является таким, что, когда струя достигает поверхности внутренней стенки камеры сгорания (поршня или стенки канала), поршень находится в положении, аналогичном положению, иллюстрированному на фиг. 4, и в это время угол поворота коленчатого вала, например, близок к 100 градусам после верхней мертвой точки в такте впуска. В это время впрыска, или близко к этому времени, когда впрыснутое топливо достигает поверхности внутренней стенки камеры сгорания, центральная ось (прямая линия LS на фиг. 4) соответствующих струй, впрыснутых из клапана 20 впрыска топлива, имеющего отверстия 101-106 для впрыска, размещенных, как описано выше, ориентирована по направлению к пограничной части A (части, окруженной пунктирной линией A на фиг. 4), сформированной напротив клапана 20 впрыска топлива поверхностью головки поршня 11 и внутренней стенкой цилиндра 10. Другими словами, в этом примере, направление впрыска отверстий 101-106 для впрыска, размещение клапана 20 впрыска топлива и момент впрыска сконфигурированы так, что расстояние от отверстия для впрыска клапана 20 впрыска топлива и внутренней стенки камеры сгорания, составленной поверхностью головки поршня 11 или канала, является самым длинным, когда топливо впрыскивается.

Тем же образом, что и фиг. 4, фиг. 5 является видом в перспективе внутренности камеры сгорания, показывающим внешний вид центра струи, когда впрыск выполняется между 90 градусами и 120 градусами после верхней мертвой точки, и струя достигает внутренней стенки (поршня или стенки канала) камеры сгорания близко к 100 градусам после верхней мертвой точки в такте впуска. Заштрихованная секция на фиг. 5 иллюстрирует пограничную секцию A, сформированную напротив клапана 20 впрыска топлива посредством поверхности головки поршня 11 и внутренней стенки цилиндра 10. Чтобы предотвращать увеличение в степени перекрытия между струями и, таким образом, избыток концентрации топлива, струи задаются до некоторой степени с пограничной частью A в качестве центра и впрыскиваются из отверстия 103 для впрыска и отверстия 106 для впрыска, которые поочередно размещены сверху и снизу; однако, центральная ось с отверстия 101 для впрыска по отверстие 106 для впрыска, в целом, ориентирована по направлению к пограничной части на стороне, противоположной клапану 20 впрыска топлива, сформированной поверхностью головки поршня 11 и внутренней стенкой цилиндра 10. Более конкретно, каждая из центральных осей струй, впрыснутых из отверстий 101, 102, 104, 105 для впрыска настоящего варианта осуществления, определенно ориентирована по направлению к пограничной части A, сформированной напротив клапана 20 впрыска топлива поверхностью головки поршня 11 и внутренней стенкой цилиндра 10.

Для того, чтобы предотвращать увеличение в степени перекрытия и, тем самым, предотвращать избыток концентрации топлива, смежные по периметру струи ориентированы так, что центры рассредоточены друг от друга, при просмотре на плане. Таким образом, множество отверстий 101-106 для впрыска сконфигурированы так, что центральные оси множества струй, впрыснутых из упомянутого множества отверстий 101-106 для впрыска в клапане 20 впрыска топлива, ориентированы по направлению к пограничной части A, противоположной клапану 20 впрыска топлива, сформированной в положении поршня поверхностью головки поршня и внутренней стенкой цилиндра, когда топливо впрыскивается. Общая струя, которая содержит все струи из отверстий 101-106 для впрыска, впрыскивается так, что форма общей струи, сформированной всеми струями, расширяется по направлению к головке цилиндра (вверх) и распространяется так, чтобы формировать одну часть конусообразной формы, которая вдавлена рядом с поршнем (вниз).

Таким образом, топливо, впрыснутое из клапана 20 впрыска топлива, будет впрыскиваться по самому длинному расстоянию без увеличения степени перекрытия между ним, и, следовательно, возможно предотвращать избыток концентрации топлива, в то же время контролируя прилипание топлива к поверхности головки поршня 11 и внутренней стенке цилиндра 10. Другими словами, струя ориентирована по направлению к окрестностям пограничной части A, когда угол поворота коленчатого вала равен 100 градусам после верхней мертвой точки, следовательно, на сгорание послойного заряда топлива, впрыск должен быть произведен так, что струя имеет настолько длинное расстояние, соответствующее первому произведенному впрыску, насколько возможно, когда угол поворота коленчатого вала находится между 90 градусами и 120 градусами после верхней мертвой точки такта впуска.

Далее, ориентация центральной оси будет описана с помощью фиг. 6-8 для струи топлива, впрыснутой из отверстий 101-106 для впрыска. Фиг. 6-8 являются видами в поперечном разрезе, включающими в себя центральную ось цилиндра, и каждый показывает одну часть блок-схемы двигателя в поперечном разрезе. Фиг. 6-8 будут использованы для описания соотношения между положением поршня 11 и центральной осью струи, впрыснутой из клапана 20 впрыска топлива. Углы, иллюстрированные на фиг. 6-8, а именно, 50°, 70°, 90°, 110°, 150°, представляют угол поворота коленчатого вала. Угол поворота коленчатого вала виден как 0°, когда поршень находится в верхней мертвой точке. Положение поршня 11 на чертеже соответствует изображенному углу поворота коленчатого вала.

В этом примере первым условием является то, что центральная ось струи, впрыснутой из отверстия 103 для впрыска, размещена ориентированной ближе к нижней мертвой точке, чем к пограничной части A (когда угол поворота коленчатого вала равен 100 градусам), и расположена так, что центральная ось струи не ориентирована по направлению, по меньшей мере, к поверхности головки поршня 11, когда угол поворота коленчатого вала равен 150 градусам после верхней мертвой точки в такте впуска. Это первое условие задается, поскольку, если центральная ось струи, впрыснутой из отверстия 103 для впрыска, ориентирована в окрестность пограничной части A, когда угол поворота коленчатого вала равен 100 градусам после верхней мертвой точки, струя будет перекрываться с другими струями (приводя к избытку концентрации). Центральная ось струй, впрыснутых из отверстий 101, 102, 104, 105, 106 для впрыска кроме отверстия 103 для впрыска, может быть ориентирована по направлению к окрестности пограничной части A, как описано ранее, с пограничной частью A, сформированной поверхностью головки поршня 11 и внутренней стенкой цилиндра 10, когда угол поворота коленчатого вала равен 100 градусам после верхней мертвой точки; и дополнительно не ориентирована по направлению к поверхности головки поршня, когда угол поворота коленчатого вала равен 110 градусам после верхней мертвой точки такта впуска. Т.е., как показано на фиг. 6, центральная ось струи, впрыснутой из отверстия 103 для впрыска, размещается ближе к головке 15 цилиндра, чем прямая линия (линия LB на фиг. 6) из пограничной части B в центральную точку в конечной части клапана 20 впрыска топлива при угле поворота коленчатого вала в 150 градусов. Дополнительно, центральные оси струй, впрыснутых из оставшихся отверстий 101, 102, 104-106 для впрыска кроме отверстия 103 для впрыска, размещены ближе к головке 15 цилиндра, чем прямая линия (линия LC на фиг. 6) из пограничной части C в центральную точку в конечной части клапана 20 впрыска топлива при угле поворота коленчатого вала 110 градусов. Тем же образом, что и пограничная часть A, пограничная часть B и пограничная часть C находятся напротив клапана 20 впрыска топлива и сформированы поверхностью головки поршня 11 и внутренней стенкой цилиндра. Пограничная часть B является пограничной частью в положении поршня 11, когда угол поворота коленчатого вала равен 150 градусам, а пограничная часть C является пограничной частью в положении поршня 11, когда угол поворота равен 110 градусам.

Кроме того, вторым условием является то, что центральная ось струи, впрыснутой из отверстия 106 для впрыска, размещена ориентированной ближе к верхней мертвой точке, чем к пограничной части A (когда угол поворота коленчатого вала равен 100 градусам), и расположена так, что центральная ось струи не ориентирована по направлению, по меньшей мере, к внутренней поверхности цилиндра 10, когда угол поворота коленчатого вала равен 70 градусам после верхней мертвой точки в такте впуска. Это второе условие задается, поскольку, если центральная ось струи, впрыснутой из отверстия 106 для впрыска, ориентирована в окрестность пограничной части A, когда угол поворота коленчатого вала равен 100 градусам после верхней мертвой точки, струя будет перекрываться с другими струями (приводя к избытку концентрации). Центральная ось струй, впрыснутых из отверстий 101-105, кроме отверстия 106 для впрыска, может быть ориентирована по направлению к окрестности пограничной части A, как описано ранее, с пограничной частью A, сформированной поверхностью головки поршня 11 и внутренней стенкой цилиндра 10, когда угол поворота коленчатого вала равен 100 градусам после верхней мертвой точки; и дополнительно не ориентирована по направлению к внутренней стенке цилиндра 10, когда угол поворота коленчатого вала равен 90 градусам после верхней мертвой точки в такте впуска. Т.е., как показано на фиг. 7, центральная ось струи, впрыснутой из отверстия 106 для впрыска, размещена ближе к коленчатому валу 17, чем прямая линия (прямая линия LD на фиг. 7) из пограничной части D в центральную точку конечной части клапана 20 впрыска топлива при угле поворота коленчатого вала 70 градусов; центральные оси струй, впрыснутых из оставшихся отверстий 101-105 для впрыска кроме отверстия 106 для впрыска, размещены ближе к коленчатому валу 17, чем прямая линия (прямая линия LE на фиг. 7) из пограничной области E в центральную точку конечной части клапана 20 впрыска топлива, при угле поворота коленчатого вала 90 градусов.

Более того, третьим условием является то, что центральные оси струй, впрыснутых из отверстий 101-106 для впрыска, размещены ориентированными внутрь полости 111, предусмотренной в поверхности головки поршня 11, когда угол поворота коленчатого вала находится ближе к верхней мертвой точке, чем 50 градусов перед верхней мертвой точкой в такте сжатия. Другими словами, как показано на фиг. 8, центральная ось (L-3) струи, впрыснутой из отверстия 103 для впрыска; центральная ось (L6) струи, впрыснутой из отверстия 106 для впрыска; и центральная ось (L5) струи, впрыснутой из отверстий 101, 102, 104, 105 для впрыска, которая находится между центральной осью (L3) и центральной осью (L-6), ориентированы внутрь полости 111, которая предусмотрена в поверхности головки поршня 11.

Возможно принимать каждое из этих условий независимо, однако, конфигурация в вышеупомянутом примере (описанном со ссылкой на фиг. 6-8) принимает как первое условие, так и второе условие, где струи из отверстия 103 для впрыска и отверстия 106 для впрыска соответственно размещены вертикально на некотором расстоянии друг от друга (в пограничной части A). Задавая некоторое расстояние друг от друга для обеих струй, таким образом, надежно гарантируется, что перекрытие не приведет к избытку концентрации топлива.

Центральная точка в ширину для множества отверстий для впрыска (центр по направлению к X на фиг. 3) задана на относительно длинном расстоянии от отверстия для впрыска к пограничной части на поверхности головки поршня и канала цилиндра. Следовательно, даже когда необходимо увеличивать число отверстий для впрыска и, таким образом, размещать больше отверстий для впрыска вертикально (направление Y на фиг. 3), возможно уменьшать объем топлива (пристеночное течение), которое прилипает к поверхности головки поршня или внутренней стенке канала цилиндра, если перекрытие в вертикальном направлении задано от центральной точки в ширину (центр в направлении X на фиг. 3), как иллюстрировано в вышеупомянутом примере. Если число отверстий для впрыска увеличивается, площадь каждого отдельного отверстия для впрыска может быть сделана относительно меньшей, чтобы, таким образом, способствовать распылению топлива, составляющего струю.

В настоящем изобретении, когда блок 60 управления указывает впрыск топлива в вышеописанные моменты впрыска для сгорания послойного заряда топлива или для однородного сгорания, возможно контролировать прилипание топлива к поверхности головки поршня, конфигурируя отверстия 101-106 для впрыска, чтобы удовлетворять вышеупомянутому первому условию. Т.е., в целом, только топливо из, прежде всего, отверстия 103 для впрыска топлива ориентировано по направлению к поверхности головки поршня, и все, что требуется, это чтобы топливо испарилось в течение длинного расстояния до достижения поршня. Первое условие устанавливается так, что в дополнение к принятию во внимание погрешности или т.п. в давлении или объеме топлива, когда блок 60 управления указывает впрыск топлива в момент впрыска, уменьшенный объем топлива прилипает к поверхности головки поршня 11. Таким образом, уменьшение топлива, которое прилипает к поверхности головки поршня 11, тем самым, уменьшает количество твердых частиц, содержащихся в выхлопных газах, и, следовательно, в этом примере клапан 20 впрыска топлива и отверстия 101-106 для впрыска топлива размещены, чтобы удовлетворять вышеупомянутому первому условию, чтобы, тем самым, уменьшать твердые частицы, содержащиеся в отработавшем газе.

В настоящем изобретении, когда блок 60 управления указывает впрыск топлива в вышеописанные моменты впрыска для сгорания послойного заряда топлива или для однородного сгорания, возможно контролировать прилипание топлива к внутренней стенке цилиндра 10, конфигурируя отверстия 101-106 для впрыска, чтобы удовлетворять вышеупомянутому второму условию. Т.е., в целом, только топливо из, прежде всего, отверстия 106 для впрыска топлива ориентировано по направлению к внутренней стенке цилиндра, и все, что требуется, это чтобы топливо испарилось в течение длинного расстояния до достижения внутренней стенки. Второе условие устанавливается так, что в дополнение к принятию во внимание погрешности или т.п. в давлении или объеме топлива, когда блок 60 управления указывает впрыск топлива в момент впрыска, уменьшенный объем топлива прилипает к внутренней стенке цилиндра 10. Таким образом, в этом примере, размещение клапана 20 впрыска топлива и отверстий 101-106 для впрыска топлива, чтобы удовлетворять вышеупомянутому второму условию, тем самым, уменьшает объем топлива, который достигает внутренней стенки цилиндра 10, и, следовательно, предотвращает разжижение масла на стенке цилиндра.

Кроме того, в настоящем изобретении, когда блок 60 управления указывает впрыск топлива в вышеописанный момент впрыска для сгорания послойного заряда топлива, задание ориентации отверстий 101-106 для впрыска, чтобы удовлетворять вышеупомянутому третьему условию, таким образом, гарантирует, что впрыснутое топливо ориентировано по направлению к полости 111 во время сгорания послойного заряда топлива, следовательно, заставляя топливо возгораться вокруг свечи зажигания в момент зажигания и, таким образом, улучшать стабильность запуска двигателя во время цикла сгорания послойного заряда топлива.

Здесь, позиционное соотношение между отверстиями 101-106 для впрыска в этом примере и соотношение между вышеупомянутыми тремя условиями будут описаны с помощью фиг. 9. Фиг. 9 - это схема для пояснения, для каждого угла поворота коленчатого вала, позиционного соотношения между положением, в котором центральная ось ориентирована для струи, впрыснутой из трех отверстий для впрыска на фиг. 3, и пограничной частью между поршнем 11 и цилиндром 10. На фиг. 9 пунктирные линии a-f представляют одну часть пограничной части, противоположной клапану 20 впрыска топлива и сформированной посредством поверхности головки поршня 11 и внутренней стенки цилиндра 10. Эти пунктирные линии представляют положение пограничной части, когда угол поворота коленчатого вала равен 50 градусам, 70 градусам, 90 градусам, 110 градусам, 130 градусам и 150 градусам, соответственно. Кроме того, направление, более положительное, чем пунктирные линии a-f в направлении оси Y на фиг. 9, соответствует более близкому положению к внутренней стенке цилиндра 10, а направление, более отрицательное, чем пунктирные линии a-f, в направлении оси Y, соответствует более близкому положению к поверхности головки поршня 11. Например, когда угол поворота коленчатого вала равен 100 градусам, центральная ось для струй, впрыснутых из отверстий 101, 102, 104, 105 для впрыска, ориентирована по направлению к пограничной части поршня 11 и цилиндра 10; центральная ось струи, впрыснутой из отверстия 106 для впрыска, ориентирована на внутреннюю стенку цилиндра 10, ближе к цилиндру 10, чем к пограничной части, а центральная ось струи, впрыснутой из отверстия 103 для впрыска, ориентирована на поверхность головки поршня 11, ближе к поршню 11, чем к пограничной части.

Как показано на фиг. 9, когда угол поворота коленчатого вала находится между 90 градусами и 120 градусами, пусть впрыск топлива будет инициирован при 90 градусах, а начало впрыска топлива будет принято в качестве опорной точки. В то время как струя движется из отверстия для впрыска, и угол поворота коленчатого вала приближается к 100 градусам, по самой меньшей мере, струи, впрыснутые из отверстий 101, 102, 104-106 для впрыска, будут оказываться ближе к положительному направлению оси Y, чем пунктирная линия d. Иначе говоря, струи, впрыснутые из отверстий 101, 102, 104-106 для впрыска, ориентированы на начало в пограничной части поршня 11 и цилиндра 10 и подходят близко к внутренней стенке цилиндра 10, и, следовательно, удовлетворяют первое условие и уменьшают прилипание топлива к поверхности головки поршня 11. Дополнительно, струи из отверстий 101-105 для впрыска находятся больше в отрицательном направлении оси Y, чем пунктирная линия c. Иначе говоря, струи из отверстий 101-105 для впрыска ориентированы на начало пограничной части поршня 11 и цилиндра 10 и подходят близко к поршню 11, и, следовательно, удовлетворяют второму условию, так что топливо имеет тенденцию не достигать внутренней стенки цилиндра. Кроме того, когда топливо впрыскивается, когда угол поворота коленчатого вала равен 50 градусам рядом с верхней мертвой точкой, центральные оси струй, впрыснутых из отверстий 101-106 для впрыска, находятся дальше в отрицательном направлении по оси Y, чем пунктирная линия a. Иначе говоря, отверстия 101-106 для впрыска ориентированы по направлению к полости 111, предусмотренной в поверхности головки поршня 11, и, следовательно, удовлетворяют третьему условию, и, таким образом, позволяют стабильный запуск двигателя во время сгорания послойного заряда топлива.

Как упомянуто выше, в этом примере центральная ось струи, впрыснутой из клапана 20 впрыска топлива, ориентирована по направлению к пограничной части, противоположной клапану 20 впрыска топлива и сформированной в положении поршня поверхностью головки поршня 11 и внутренней стенкой цилиндра 10, когда топливо впрыскивается. Таким образом, прилипание топлива к поверхности головки поршня 11 и внутренней стенке цилиндра 10 может контролироваться.

Кроме того, в этом примере, среди множества отверстий 101-106 для впрыска отверстие 103 для впрыска расположено наиболее близко к поршню 11; центральная ось струи, впрыснутой из отверстия 103 для впрыска, размещена так, чтобы не быть ориентированной по направлению к поверхности головки поршня 11, когда угол поворота коленчатого вала равен 150 градусам после верхней мертвой точки в такте впуска, в то время как центральные оси струй, впрыснутых из оставшихся отверстий 101, 102, 104-106 для впрыска кроме отверстия 103 для впрыска, размещены так, чтобы не быть ориентированными по направлению к поверхности головки поршня 11, когда угол поворота коленчатого вала равен 110 градусам после верхней мертвой точки в такте впуска. Таким образом, прилипание топлива к поверхности головки поршня 11 может быть уменьшено и, таким образом, уменьшает количество твердых частиц, содержащихся в отработавшем газе.

Кроме того, в этом примере, среди множества отверстий 101-106 для впрыска отверстие 106 для впрыска расположено наиболее близко к головке 15 цилиндра; центральная ось струи, впрыснутой из отверстия 106 для впрыска, размещена так, чтобы не быть ориентированной по направлению к внутренней стенке цилиндра 10, когда угол поворота коленчатого вала равен 70 градусам после верхней мертвой точки в такте впуска, в то время как центральные оси струй, впрыснутых из оставшихся отверстий 101-105 для впрыска кроме отверстия 106 для впрыска, размещены так, чтобы не быть ориентированными по направлению к внутренней стенке цилиндра 10, когда угол поворота коленчатого вала равен 90 градусам после верхней мертвой точки в такте впуска. Таким образом, достижение топливом внутренней стенки цилиндра 10 может быть уменьшено, чтобы, тем самым, контролировать разжижение масла на стенке цилиндра.

Кроме того, в этом примере, соответствующие центральные оси струй, впрыснутых из множества отверстий 101-106 для впрыска, ориентированы по направлению к полости 111, предусмотренной в поверхности головки поршня 11, когда угол поворота коленчатого вала находится ближе к верхней мертвой точке, чем 50 градусов перед ве