Улавливающее устройство ягодоуборочной машины

Иллюстрации

Показать всеИзобретение относится к сельскохозяйственному машиностроению. Улавливающее устройство включает два размещенных параллельно продольных транспортера (1 и 2). На расположенных оппозитно боковинах транспортеров на поворотных рычагах (15), с возможностью свободного вращения на осях (16), смонтированы два ряда дисков (6, 7 и 12, 13). Поверхности дисков имеют уклон в сторону наружной боковины соответствующего транспортера (1 и 2). Диски, смонтированные на каждом из транспортеров, размещены с перекрытием и чередованием по высоте в два яруса, а их поворотные рычаги (15) подпружинены. Каждый поворотный рычаг (15) выполнен коленчатым, то есть состоит из трех звеньев. Звено (20), на котором закреплена ось вращения диска, в исходном положении, когда диски оппозитных рядов находятся на минимальном расстоянии друг от друга, располагается параллельно продольно-вертикальной плоскости машины и выше поверхности транспортера (1 или 2), а звено (22), которое смонтировано непосредственно на боковине транспортера (1 или 2), сориентировано при этом в горизонтальной плоскости под острым углом к продольно-вертикальной плоскости машины и располагается ниже поверхности транспортера (1 или 2). Крайние звенья (20 и 22) поворотного рычага (15) соединены между собой вертикальным звеном (21), а оси (16) вращения дисков разных ярусов имеют разную длину. Обеспечивается уменьшение вероятности поломки улавливателя. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к сельхозмашиностроению и может быть использовано в ягодоуборочных и виноградоуборочных машинах.

Известно улавливающее устройство, в котором пространство между продольными транспортерами и стеблями убираемых растений перекрывают два ряда бесприводных дисков, смонтированных внахлест по отношению друг к другу и имеющих возможность перемещаться индивидуально в поперечном направлении, копируя неровности ряда растений (пат. США №3385042, НКИ 56-330). В качестве недостатков такого улавливающего устройства можно отметить высокую степень вероятности набивания листьев, ягод и прочих включений в зазор между дисками, в результате чего может происходить их заклинивание. Кроме того, постоянно действующая на диски продольная нагрузка может вызвать заклинивание телескопических опор и поломку устройства.

Указанные недостатки частично устранены в улавливающем устройстве (пат. США №3449895, НКИ 56-330), в котором диски с каждой стороны ряда растений размещены в два яруса с перекрытием между поверхностями двух соседних дисков. При этом контакт между ними исключен, а каждый диск имеет более надежную индивидуальную шарнирно-рычажную подвеску и посредством пружины оказывает давление на стебли убираемой культуры, сжимая их в узкую полосу.

Недостатком указанного улавливающего устройства является то, что конструкция рычагов подвески обеспечивает каждому диску максимальную величину поперечного смещения при копировании им ряда растений и шпалерных столбов только на величину, не превышающую 0,8 радиуса диска. В некоторых случаях этого бывает недостаточно, в связи с чем имеют место деформации рычагов и поломка улавливателя. Кроме того, конструкция предъявляет излишне жесткие требования как к качеству подготовки агрофона, так и к точности вождения уборочной машины.

В предлагаемом изобретении увеличение возможности поперечного смещения диска при копировании им ряда растений и шпалерных столбов обеспечивается за счет выполнения поворотного рычага, на котором он смонтирован, коленчатым, состоящим из трех жестко соединенных звеньев, имеющих разную пространственную ориентацию и высоту относительно поверхности соответствующего транспортера. Именно вследствие такой конфигурации рычага появляется возможность перемещать диск в поперечном направлении до тех пор, пока нижнее звено рычага не примет положение вдоль боковины транспортера, а верхнее - над его поверхностью, вместе с осью вращения диска. При этом даже при максимальной величине поперечного смещения одного из дисков исключен нежелательный контакт как поворотного рычага, так и самого диска с соседними дисками и их поворотными рычагами.

В улавливающем устройстве ягодоуборочной машины, включающем два размещенных параллельно продольных транспортера, на расположенных оппозитно боковинах которых на поворотных рычагах, с возможностью свободного вращения на осях, смонтированы два ряда дисков, поверхности которых имеют уклон в сторону наружной боковины соответствующего транспортера, причем диски, смонтированные на каждом из транспортеров, размещены с перекрытием и чередованием по высоте в два яруса, а их поворотные рычаги подпружинены, согласно изобретению каждый поворотный рычаг выполнен коленчатым, то есть состоит из трех звеньев, причем звено, на котором закреплена ось вращения диска, в исходном положении, когда диски оппозитных рядов находятся на минимальном расстоянии друг от друга, располагается параллельно продольно-вертикальной плоскости машины и выше поверхности транспортера, а звено, которое смонтировано непосредственно на боковине транспортера, сориентировано при этом в горизонтальной плоскости под острым углом к продольно-вертикальной плоскости машины и располагается ниже поверхности транспортера, при этом крайние звенья поворотного рычага соединены между собой вертикальным звеном, а оси вращения дисков разных ярусов имеют разную длину.

Острый угол между смонтированным на транспортере звеном поворотного рычага и продольно-вертикальной плоскостью машины должен находиться в пределах 60°±5°, а каждый диск должен быть снабжен пассивным сталкивателем, выполненным в виде пластины, изогнутой по логарифмической спирали и жестко закрепленной на оси вращения диска.

Таким образом, именно совокупность признаков изобретения, отличающих его от прототипа, обеспечивает достижение технического результата - конфигурация поворотного рычага позволяет в случае экстремально большой величины поперечного смещения диска расположиться оси его вращения над поверхностью транспортера, что существенно уменьшает вероятность поломки улавливателя. Кроме того, на стабильность работы такого улавливающего устройства незначительное влияние оказывает точность вождения уборочной машины по ряду, что облегчает работу оператора и уменьшает вероятность поломок в результате контакта диска, например, со шпалерными столбами.

Следовательно, отличительные признаки изобретения по сравнению с прототипом соответствуют критерию «существенные отличия». Поскольку в других технических решениях совокупность отличительных признаков изобретения не обнаружена, то оно соответствует критерию «новизна».

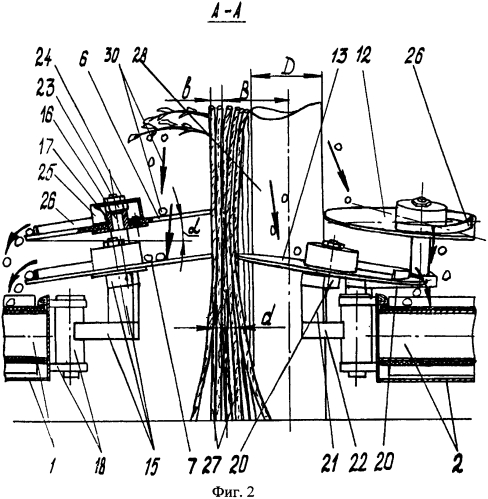

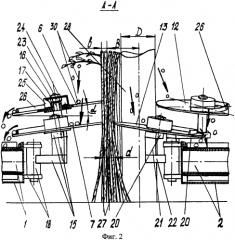

Изобретение поясняется чертежами, где на фиг.1 изображена принципиальная схема улавливающего устройства, на фиг.2 - сечение A - A на фиг.1.

Улавливающее устройство (фиг.1) включает два продольных транспортера 1 и 2, на оппозитных боковинах которых с перекрытием (в два яруса) смонтированы диски 3-8 и 9-14 соответственно. То есть диски 4, 6 и 8 располагаются в верхнем ярусе, а диски 3, 5 и 7 - в нижнем. Каждый диск смонтирован на соответствующем продольном транспортере (1 или 2) посредством коленчатого рычага 15 (фиг.1) и может свободно проворачиваться на оси 16 (фиг.2), на которую он смонтирован своей ступицей 17. Поярусное размещение дисков обеспечивается тем, что оси их вращения 16 имеют разную длину, причем рычаги 15 с осями 16 разной длины чередуются. При этом поверхность диска имеет уклон на угол α в сторону наружной боковины соответствующего продольного транспортера. Каждый рычаг 15 смонтирован на боковине продольного транспортера посредством цилиндрического шарнира 18 и снабжен пружиной 19, которая стремится максимально сблизить кромки дисков соседних рядов, в максимальной степени перекрывая свободное пространство между продольными транспортерами 1 и 2.

Коленчатый рычаг 15 состоит из трех звеньев. Верхнее звено 20 в исходном положении (при максимальной степени сближения кромок оппозитных дисков) располагается выше поверхности соответствующего продольного транспортера (1 или 2) и сориентировано в горизонтальной плоскости параллельно продольно-вертикальной плоскости машины (например, звено 20 поворотного рычага диска 14 на фиг.1). Вертикальным звеном 21 (фиг.2) звено 20 соединено с нижним звеном 22, которое в исходном положении сориентировано в горизонтальной плоскости под острым углом β к продольно-вертикальной плоскости машины. Причем оптимальная величина угла β должна находиться в пределах 60°±5°. Посредством гайки 23 и контргайки 24 (фиг.2) на оси 16 закреплен неподвижно колпак 25 со сталкивающей пластиной 26, изогнутой по логарифмической спирали.

Предлагаемое улавливающее устройство работает следующим образом. При движении машины вдоль ряда растений 27 со шпалерными столбами 28 (направление по стрелке 29 на фиг.1), активатор (на схеме не показан) стряхивает ягоды 30, которые падают на поверхности дисков 3-14, контактирующих своими кромками (за счет действия пружин 19 и рычагов 15) с растениями и проворачивающихся на осях 16 в направлении стрелок 31. При проворачивании дисков 3-14 ягоды скользят по поверхности сталкивающей пластины 26 и постепенно сдвигаются на их периферию, а затем падают на продольные транспортеры 1 или 2 и поступают на очистку и затаривание (устройства на схеме не показаны). Наклон поверхности дисков на угол α существенно облегчает процесс перемещения ягод и сопутствующего мусора на периферию диска. Если по длине ряда встречаются участки, на которых растения отсутствуют, то пружины 19 перемещают диски 8 и 14 до соприкосновения их кромок между собой. При наличии стеблей за счет усилия пружин 19 они деформируются кромками дисков, уменьшая ширину ряда 27 в зоне контакта до минимальной величины d. При этом в сторону отклоняются, поворачиваясь на рычагах 15, либо все диски (на величину b=d/2), либо только диски, смонтированные на одном из продольных транспортеров (например, диски 9, 10, 11 и 13, смонтированные на транспортере 2, фиг.1). Такой вариант взаимодействия вероятен, если машина отклоняется от продольной оси ряда 27 влево. В случае экстремального характера контакта (например, со шпалерным столбом 28, отклоненным от продольной оси ряда вправо на величину B - фиг.1) диск 12 при обкатывании препятствия имеет возможность отклониться в поперечном направлении на величину, равную 70-80% от его диаметра. При этом звено 22 рычага 15 принимает продольное положение, а звено 20 располагается над поверхностью транспортера 2. Таким образом, освобождается до 75% пространства между рядом растений 27 и продольным транспортером 2. То есть звенья рычага 15 не выходят за пределы поперечного габарита вертикального шарнира 18 (фиг.2). Как правило, освободившегося пространства бывает достаточно для пропуска шпалерного столба 28 с типичным для ягодной плантации или виноградника диаметром D без поломки улавливателя даже при его отклонении от оси ряда 27 на максимальную величину B, встречающуюся на практике.

1. Улавливающее устройство ягодоуборочной машины, включающее два размещенных параллельно продольных транспортера, на расположенных оппозитно боковинах которых на поворотных рычагах, с возможностью свободного вращения на осях, смонтированы два ряда дисков, поверхности которых имеют уклон в сторону наружной боковины соответствующего транспортера, причем диски, смонтированные на каждом из транспортеров, размещены с перекрытием и чередованием по высоте в два яруса, а их поворотные рычаги подпружинены, отличающееся тем, что каждый поворотный рычаг выполнен коленчатым, то есть состоит из трех звеньев, причем звено, на котором закреплена ось вращения диска, в исходном положении, когда диски оппозитных рядов находятся на минимальном расстоянии друг от друга, располагается параллельно продольно-вертикальной плоскости машины и выше поверхности транспортера, а звено, которое смонтировано непосредственно на боковине транспортера, сориентировано при этом в горизонтальной плоскости под острым углом к продольно-вертикальной плоскости машины и располагается ниже поверхности транспортера, при этом крайние звенья поворотного рычага соединены между собой вертикальным звеном, а оси вращения дисков разных ярусов имеют разную длину.

2. Улавливающее устройство ягодоуборочной машины по п.1, отличающееся тем, что острый угол между смонтированным на транспортере звеном поворотного рычага и продольно-вертикальной плоскостью машины должен находиться в пределах 60°±5°, а каждый диск должен быть снабжен пассивным сталкивателем, выполненным в виде пластины, изогнутой по логарифмической спирали и жестко закрепленной на оси вращения диска.