Контурированные внутренние прокладки для шин и способы их получения

Иллюстрации

Показать всеИзобретение относится к автомобильной промышленности и касается конструкции и способа получения внутренней прокладки. Внутренняя прокладка для шины включает динамически вулканизованную смесь эластомера и конструкционной смолы, при этом внутренняя прокладка контурирована. Технический результат - улучшение герметизирующих свойств шины. 4 н. и 18 з.п. ф-лы, 3 ил., 1 табл.

Реферат

Область изобретения

Настоящее изобретение относится к внутренним прокладкам для шин и прежде всего к контурированным внутренним прокладкам для шин, включающим динамически вулканизованную смесь на основе эластомеров, а также к способу их получения для изготовления компонента шины.

Предпосылки создания настоящего изобретения

Внутренние прокладки для пневматических шин имеют важное значение для общих эксплуатационных характеристик шин. Использование материалов, которые характеризуются более низкой воздухопроницаемостью, позволяет уменьшить калибр внутренней прокладки, что в свою очередь повышает эффективность топлива. Такие свойства можно обеспечить с использованием новой технологии и динамически вулканизованных смесей (DVA). Получение пленки DVA экструзией с раздувом представляет собой технологию получения герметизирующей пленки, которая включает динамически вулканизованную смесь эластомера и термопластика. Пример указанной технологии описан в статье Tracey и Tsou, «Dynamically Vulcanized Alloy Innerliners» в книге Rubber World, cc. 17-21 (1 сентября 2007).

Контурированные внутренние прокладки имеют большое значение для шин, прежде всего для шин с высоким отношением высоты профиля шины к его ширине, в процессе проведения стадии формования шины при сборке каркаса покрышки. На указанной стадии формования прокладка растягивается у центральной линии и в плечевых зонах. Для компенсации, у центральной линии и в соответствующих плечевых зонах внутренних прокладок, изготовленных не из указанной смеси, используют более высокий калибр, таким образом, обеспечивается равномерный калибр в конечной отвержденной шине.

Однако внутренние прокладки DVA обычно изготавливают с использованием способа получения пленок экструзией с раздувом, и они характеризуются тенденцией образования равномерного калибра, что приводит к потере контура не вулканизованных шин. При проведении стадии формования, внутренние прокладки DVA, как правило, растягиваются неравномерно на барабане для сборки шины, прежде всего в плечевых зонах и у центральной линии, в результате получают внутреннюю прокладку отвержденной шины с неравномерным калибром. Более узкие области, например, в плечевых зонах и у центральной линии, являются в большей степени чувствительными к повышенной воздухопроницаемости, в связи с этим возможно ускорение окисления и старения внутренних резиновых компонентов шины. Соответственно, существует необходимость в контурированных внутренних прокладках DVA, которые обеспечивают улучшенные герметизирующие свойства, характеризуются улучшенными или неизменяемыми механическими свойствами, а также равномерным калибром в конечной отвержденной шине.

Краткое описание сущности изобретения

Настоящее изобретение относится к герметизирующим пленкам, которые можно использовать в качестве внутренних прокладок для шин, включающих динамически вулканизованную смесь эластомера и конструкционной смолы, при этом пленка является контурированной.

Настоящее изобретение кроме того относится к изделиям, прежде всего к шинам, изготовленным из контурированных внутренних прокладок для шин. Шины включают внутренние прокладки, характеризующиеся в значительной степени равномерным калибром.

Настоящее изобретение относится также к способу получения герметизирующей пленки и/или внутренней прокладки для шин, который заключается в том, что изготавливают контурированную внутреннюю прокладку для шин, которая включает динамически вулканизованную смесь эластомера и конструкционной смолы.

Настоящее изобретение относится также к способу, который дополнительно включает следующие стадии: (i) изготовление бесшовной внутренней прокладки для шины, характеризующейся в значительной степени равномерным калибром, причем бесшовную внутреннюю прокладку получают в форме рукава, где бесшовная внутренняя прокладка для шины включает динамически вулканизованную смесь эластомера и конструкционной смолы, (ii) растяжение бесшовной внутренней прокладки для шины по крайней мере в одном радиальном и аксиальном направлении и (iii) изготовление контурированной внутренней прокладки для шины.

Настоящее изобретение относится также к способам изготовления пневматической шины, которые заключаются в том, что изготавливают контурированную внутреннюю прокладку для шины, при этом контурированная внутренняя прокладка для шины включает динамически вулканизованную смесь эластомера и конструкционной смолы.

Краткое описание фигур

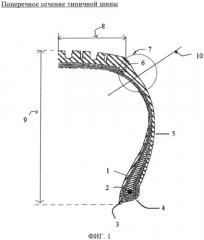

На фиг.1 показано поперечное сечение типичной шины.

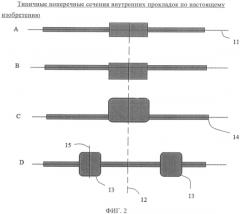

На фиг.2 показаны типичные поперечные сечения внутренних прокладок по настоящему изобретению.

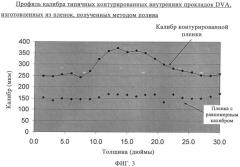

На фиг.3 показана кривая зависимости калибра типичной внутренней прокладки DVA, изготовленной из пленки, полученной методом полива.

Подробное описание изобретения

В настоящем изобретении описаны различные конкретные варианты осуществления, модификации и примеры настоящего изобретения, включая предпочтительные варианты осуществления и определения, которые использованы в данном контексте в целях разъяснения заявленного изобретения. Несмотря на то, что приведенные для иллюстрации варианты подробно описаны, следует понимать, что специалистам в данной области техники представляются очевидными различные другие модификации, которые можно осуществлять, не выходя за пределы объема и сущности настоящего изобретения. Что касается нарушений патентных прав, объем термина «изобретение» включает любой один или более пунктов прилагаемой формулы настоящего изобретения, включая их эквиваленты и элементы или ограничения, которые эквиваленты цитируемым пунктам.

Определения

Ниже представлены определения, использованные в описании настоящего изобретения.

Каучук обозначает любой полимер или композицию полимеров в соответствии с определением американского общества по испытанию материалов (ASTM) D156: «материал, который способен восстанавливаться после значительных деформаций, и который можно превращать или который уже превращен в состояние, в котором он является в значительной степени нерастворимым (но способен набухать) в кипящем растворителе…». Кроме того, каучук представляет собой аморфный материал. Эластомер обозначает термин, который можно использовать взаимозаменяемо с термином каучук. Эластомерная композиция обозначает любую композицию, включающую по крайней мере один эластомер, как определено выше.

Вулканизованная каучуковая смесь, согласно стандарту ASTM D1566, обозначает «сшитый эластомерный материал, полученный из эластомера, подверженного значительным деформациям под действием малой силы, способный быстро и эффективно восстанавливать приблизительно исходные размеры и форму при удалении деформирующей силы». Отвержденная вулканизованная композиция обозначает любую эластомерную композицию, которую прошла процесс отверждения и/или содержит или получена с использованием эффективного количества отверждающего агента или отверждающего комплекса, и является термином, используемым взаимозаменяемо с термином «вулканизованная резиновая смесь».

Термин «части/100 частей каучука» или «части» обозначает число массовых частей, в расчете на сто частей резины, и является общепринятой мерой в данной области техники, где содержание компонентов композиции определяют по массе относительно массы всех эластомерных компонентов. Общее число частей/100 частей каучука или число частей всех компонентов каучука, где один, два, три или более различных компонентов каучука присутствуют в данном составе, всегда принимают за 100 частей каучука. Массовое содержание всех других не каучуковых компонентов приводят в расчете на 100 частей каучука и выражают как число частей/100 частей каучука. Таким образом можно легко сравнить, например, уровни агентов для отверждения или наполнителей и т.п. в различных композициях, основываясь на одинаковом относительном содержании каучука без необходимости перерасчета массового процентного содержания каждого компонента после изменения содержания только одного или более компонента(ов).

Термин «алкил» обозначает углеводородную парафиновую группу, которую можно получить из алкана при удалении одного или более атомов водорода из структуры, такую как, например, группа метил (CH3) или группа этил (CH3CH2) и т.п.

Термин «арил» обозначает углеводородную группу, которая образует циклическую структуру, характерную для ароматических соединений, такую как, например, бензол, нафталин, фенантрен, антрацен и т.п., и, как правило, содержит в своей структуре чередующуюся двойную связь («ненасыщенный участок»). Таким образом, арильная группа представляет собой группу, полученную из ароматического соединения при удалении из структуры одного или более атомов водорода, такую как, например, фенил или C6H5.

Термин «замещение» обозначает замещение по крайней мере одного атома водорода в химическом соединении или фрагменте. Таким образом, например, «замещенный» стирольный фрагмент включает пара-метилстирол, пара-этилстирол и т.п.

Использованный в данном контексте термин «мас.%» обозначает массовый процент, «мол.%» обозначает молярный процент, «об.%» обозначает объемный процент, при этом все молекулярные массы указаны в единицах г/моль, если не указано иное.

Контурированная внутренняя прокладка DVA

В настоящем изобретении предлагаются контурированные внутренние прокладки DVA и способы их получения, прежде всего для шин. Внутренние прокладки DVA, изготовленные с использованием современной технологии, характеризуются в значительной степени равномерным калибром. Использованный в данном контексте термин «в значительной степени равномерный калибр» обозначает, что изменения калибра составляют менее 25% (предпочтительно менее 20%, предпочтительно менее 15%, или предпочтительно менее 10%). Толщину пленки определяют методом С, описанным в стандарте ASTM D374-94. Изменения толщины пленки определяют с использованием прибора Measuretech, серии 200. Указанный прибор позволяет определять толщину пленки с использованием устройства для измерения емкостным методом. Для каждого образца пленки определяют десять значений толщины на 1 дюйм пленки по мере того, как пленка проходит через устройство в поперечном направлении. Для определения отклонений толщины используют три образца пленки. Отклонения ширины определяют при делении полного диапазона значений толщины пленки (максимальное значение минус минимальное значение) на среднее значение толщины и разделив результат на два. Изменения толщины представляют в виде процента изменения относительно среднего значения.

В ходе процесса сборки шин, внутреннюю прокладку, характеризующуюся в значительной степени равномерным калибром, помещают на барабан для сборки, и барабан раздвигают тороидально, при этом внутренняя прокладка подвергается неравномерному растяжению. В наибольшей степени шина растягивается у центральной линии и в плечевых зонах. Соответственно, внутренняя прокладка DVA становится в указанных зонах более тонкой, и конечная шина содержит внутреннюю прокладку DVA, характеризующуюся неравномерным калибром. Указанный неравномерный калибр можно рассматривать как недостаток. Неравномерный калибр внутренней прокладки в шине может приводить к более быстрому проникновению воздуха через более тонкие области внутренней прокладки, что, в свою очередь, может приводить к повышению степени окисления и чрезмерному старению внутренних каучуковых компонентов шины.

Напротив, в вариантах осуществления настоящего изобретения предлагаются внутренние прокладки для шин, включающие динамически вулканизованную смесь эластомера и конструкционной смолы, причем внутренняя прокладка является контурированной. Предпочтительно контурированные внутренние прокладки DVA обеспечивают повышенную воздухонепроницаемость за счет нормализации калибра при неравномерном растяжении, которое происходит в процессе сборки шин, таким образом, отвержденная шина включает внутреннюю прокладку DVA, характеризующуюся более равномерным калибром. Контурированные герметизирующие пленки или внутренние прокладки DVA, а также изготовленные из них изделия, включая шины, описаны ниже. Способы получения указанных контурированных изделий также описаны ниже.

Использованный в данном контексте термин «контурированный» обозначает изделие, характеризующееся неравномерным калибром. Использованный в данном контексте термин «неравномерный» обозначает калибр внутренней прокладки, толщина которой в наиболее широкой и наиболее узкой частях различаются более чем на 25,0% (предпочтительно более чем на 50,0%, более чем на 75%, или более чем на 100,0%). Калибры внутренней прокладки изменяются в зависимости от размера шины, фирмы-производителя и требований к эксплуатационным характеристикам шины. Например, прокладки для шин грузовиков обычно характеризуются толщиной, равной приблизительно 2,0 мм, и их толщина может изменяться от приблизительно 1,8 мм до приблизительно 2,5 мм. С другой стороны, прокладки для шин пассажирского транспорта обычно характеризуются толщиной, равной приблизительно 1,0 мм, при этом толщина может изменяться от приблизительно 0,6 мм до приблизительно 1,2 мм.

Для простоты описания контур внутренней прокладки для шины описан относительно ее положения в конечной шине. На фиг.1 показано поперечное сечение типичной шины. Особое значение в рамках настоящего изобретения имеет внутренняя прокладка (1), борт покрышки (2), носок борта покрышки (3), пятка борта покрышки (4), боковина шины (5) и брекер (6). Размеры, которые также имеют отношение к настоящему изобретению, включают плечевую зону (7), максимальную ширину брокера (половина ширины брокера показана как элемент 8), высоту шины (9) и плечо (10). Плечо считается средней точкой плечевой зоны, которая, как правило, удалена от центральной линии приблизительно на 50% максимальной ширины брекера.

Хотя контур внутренней прокладки обсуждается в отношении ее конечного положения в шине, специалисту в данной области техники представляется очевидным, что контур внутренней прокладки формируется до процесса сборки шины. Например, утолщение на расстоянии приблизительно 30,0% от ширины брекера, расположенное на любой стороне от центральной линии, обозначает, что до процесса сборки шины в контурированной внутренней прокладке более широкая часть контура удалена приблизительно на 30,0% от требуемой ширины брокера в конечной шине, при этом в ходе процесса сборки шины приблизительно центральная точка внутренней прокладки расположена на центральной линии шины.

Контур внутренней прокладки по настоящему изобретению предпочтительно исчезает в ходе процесса сборки шины, при этом получают шину, содержащую внутреннюю прокладку, контур которой в значительной степени отсутствует, и которая характеризуется в значительной степени равномерным калибром. Авторы изобретения предполагают, что в значительной степени равномерный калибр внутренней прокладки в шине может обеспечивать минимальное проникновение воздуха в каркас покрышки, таким образом предпочтительно обеспечивается более эффективные эксплуатационные характеристики. Экономическое преимущество достигается также за счет использования пленок DVA одного размера для сборки шин различных размеров. Предполагается, что можно изготовить заготовки контурированных внутренних прокладок DVA для шин и из них получить внутренние прокладки нескольких размеров при растяжении, как описано в данном контексте.

Более широкую часть контура внутренней прокладки можно также описать как смещенную радиально относительно горизонтальной оси внутренней прокладки. На фиг.2 показаны типичные поперечные сечения внутренней прокладки (структуры A-D). На фиг.2 поперченные сечения увеличены без соблюдения масштаба. На фиг.2 горизонтальная ось внутренней прокладки 11 показана пунктирной линией на каждой из структур A-D. В предпочтительных вариантах утолщение смещено равномерно от горизонтальной оси, как показано на структуре А. В объем настоящего изобретения включено также утолщение, неравномерно смещенное относительно горизонтальной оси, как показано на структурах B-D. В некоторых вариантах внутренняя прокладка контурирована таким образом, что края контура закруглены, как, например, показано на структурах С и D. Специалисту в данной области техники представляется очевидным, что указанное закругление может сформироваться при формировании пленки за счет природного потока расплава DVA. В других вариантах края контура могут быть более резко очерчены, как показано на структурах А и В.

Контур указанных внутренних прокладок по настоящему изобретению формируют таким образом, чтобы более широкие зоны внутренних прокладок соответствовали зонам, которые подвергаются большему напряжению и более сильному растяжению в процессе сборки шины. Как показано на структурах А, В и С на фиг.2, центральная линия 12 и противоположные края 14 контурированной внутренней прокладки для шины различаются, при этом калибр внутренней прокладки для шины у центральной линии больше по сравнению с калибром у края. Если толщина у центральной линии больше по сравнению с толщиной у края, то более широкая часть может простираться от каждой стороны центральной линии 12 на расстояние от 15,0% до 40,0% от толщины внутренней прокладки, предпочтительно на расстояние от 20,0% до 40,0% от толщины внутренней прокладки, предпочтительно на расстояние от 30,0% до 40,0% от толщины внутренней прокладки, или наиболее предпочтительно на расстояние от 35,0% до 40,0% от толщины внутренней прокладки. В указанных вариантах контурированная внутренняя прокладка характеризуется соотношением калибр у центральной линии/калибр у края приблизительно 3,0:1,0, приблизительно 2,5:1,0, приблизительно 2,0:1,1, приблизительно 1,8:1,0, или приблизительно 1,5:1,0. Толщина у края составляет величину в диапазоне от приблизительно 10 мкм до 500 мкм, от приблизительно 50 мкм до 500 мкм, от 100 мкм до 450 мкм, или от 200 мкм до 400 мкм.

Как показано на структуре D (фиг.2), толщина внутренней прокладки в плечевой зоне 13 больше по сравнению с толщиной у центральной линии. В шине плечевая зона удалена от центральной линии на расстояние от 40% до 60% от максимальной толщины брекера до перекрывания через край брокера. Во внутренней прокладке центральная линия, расположенная между более широкими плечевыми зонами, характеризуется толщиной от 25% до 40% ширины внутренней прокладки, при этом каждая более широкая плечевая зона характеризуется толщиной от 10% до 25% толщины внутренней прокладки. Если толщина в плечевой зоне больше по сравнению с толщиной у центральной линии, более широкую часть измеряют от центральной точки плечевой зоны. Предпочтительно толщина плечевой зоны в центральная точке больше по сравнению с толщиной у центральной линии. Центральная точка плечевой зоны показана как элемент 10 на фиг.1 и элемент 15 на фиг.2. Центральную точку плечевой зоны аппроксимируют также на уровне приблизительно четверти высоты шины, измеренной от зоны покрышки в направлении вниз до края. В другом варианте, плечевую зону можно рассматривать как зону внутренней прокладки, расположенную вертикально над внешним бортовым краем площади у основания протектора шины, когда шину монтируют, накачивают и устанавливают в автомобиль в условиях нагрузки. Площадь у основания протектора шины обозначает область полного контакта шины с дорожным покрытием, когда автомобиль находится в неподвижном состоянии. Внешний бортовой край обозначает боковые стороны (в отличие от круговых сторон) основания.

В некоторых вариантах более широкая зона расположена на расстоянии 15% от общей длины плечевой зоны на любой стороне от центральной точки плечевой зоны (предпочтительно на расстоянии 20% от общей длины плечевой зоны, на расстоянии 30,0% от общей длины плечевой зоны, или на расстоянии 40,0% от общей длины плечевой зоны, при этом все измерения проводят на любой стороне от центральной точки плечевой зоны). В указанных вариантах контурированная внутренняя прокладка характеризуется соотношением калибр в плечевой зоне/калибр у центральной линии приблизительно 3,0:1,0, приблизительно 2,5:1,0, приблизительно 2,0:1,1, приблизительно 1,8:1,0, или приблизительно 1,5:1,0.

Авторы настоящего изобретения полагают, что при использовании указанных контурированных внутренних прокладок DVA при сборке шины преимущество заключается в том, что конечная шина включает внутреннюю прокладку DVA, характеризующуюся в значительной степени равномерным калибром от покрышки до покрышки. Следует ожидать, что указанные шины будут характеризоваться повышенной воздухонепроницаемостью и улучшенными или неизмененными механическими свойствами по сравнению с шинами, включающими стандартные внутренние полностью эластомерные прокладки.

Внутренние прокладки по настоящему изобретению включают динамически вулканизованную смесь эластомера и конструкционной смолы. Компоненты эластомера, конструкционной смолы и DVA описаны ниже. Агенты для повышения совместимости, такие как вторичные эластомеры и вспомогательные вещества, такие как наполнители, глины и технологические масла также описаны ниже.

В некоторых вариантах DVA включает эластомер и конструкционную смолу в массовом соотношении эластомер/смола от 55:45 до 80:20, предпочтительно от 60:40 до 75:25, или более предпочтительно от 65:35 до 75:25.

Эластомер

Конструкционная смола, как правило, образует непрерывную матрицу в DVA и обеспечивает непроницаемость DVA, в то время как эластомеры придают гибкость. Почти все известные эластомеры можно использовать в DVA для изготовления шин. Для повышения непроницаемости прежде всего пригодные эластомерные композиции по настоящему изобретению включают смесь мономеров, которая содержит по крайней мере (1) мономерный компонент С4-С7изоолефина и (2) мультиолефин в качестве мономерного компонента. В одном варианте количество изоолефина составляет величину в диапазоне от 70 мас.% до 99,5 мас.% в расчете на массу всех мономеров, а в другом варианте - от 85 мас.% до 99,5 мас.%. В одном варианте количество мультиолефинового компонента составляет величину в диапазоне от 30 мас.% до приблизительно 0,5 мас.%, а в другом варианте - от 15 мас.% до 0,5 мас.%. В еще одном варианте мономерная смесь содержит от 8 мас.% до 0,5 мас.% мультиолефина.

Изоолефином является С4-С7соединение, включая в качестве примеров, но не ограничиваясь только ими, соединения, такие как изобутилен, изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 1-бутен, 2-бутен, простой метилвиниловый эфир, инден, винилтриметилсилан, гексан и 4-метил-1-пентен. Мультиолефином является С4-С14мультиолефин, такой как изопрен, бутадиен, 2,3-диметил-1,3-бутандиен, мирцен, 6,6-диметилфулвен, гексадиен, циклопентадиен и пиперилен. Для гомополимеризации или сополимеризации в бутиловых каучуках можно также использовать другие полимеризуемые мономеры, такие как стирол и дихлорстирол.

Примером эластомера является так называемый бутилкаучук, или бутил-эластомер, включающий мономеры изобутилена и мономеры изопрена. Можно использовать галогенированный бутил-эластомер. Галогенирование можно проводить любыми способами, при этом в данном контексте термин «галогенирование» не ограничивается методом галогенирования. В одном варианте бутил-эластомер галогенируют при температуре от 4°C до 60°C с использованием гексана в качестве растворителя и брома (Br2) или хлора (Cl2) в качестве галогенирующего агента. Коммерческие варианты галогенированного бутил-эластомера включают, но не ограничиваясь только ими, бромбутил (Bromobutyl) 2222 и бромбутил (Bromobutyl) 2255 (фирмы ExxonMobil Chemical Company).

Другим пригодным вариантом галогенированного бутил-эластомера является галогенированный разветвленный или звездообразный бутил-эластомер. В одном варианте звездообразным бутил-эластомером (SBB) является композиция, включающая бутил-эластомер и полидиен или блок-сополимер. Полидиены, блок-сополимер или разветвленные агенты (в данном контексте «полидиены») обычно являются реакционно-способными катионными соединениями и присутствуют в ходе полимеризации бутил- или галогенированного бутил-эластомера, или их можно смешивать с бутил-эластомером, при этом получают SBB. Разветвленным агентом или полидиеном может быть любой пригодный разветвленный агент. Предпочтительно использованный в данном контексте термин «разветвленный» или «звездообразный» бутил-эластомер обозначает галогенированное соединение (HSBB). Полидиен/блок-сополимер или разветвленные агенты (в данном контексте «полидиены»), как правило, являются реакционно-способными катионными соединениями и присутствуют в ходе полимеризации бутил- или галогенированного бутил-эластомера, или их можно смешивать с бутил- или галогенированным бутил-эластомером, при этом получают HSBB.

Коммерческим вариантом HSBB является бромбутил (Bromobutyl) 6222 (фирмы ExxonMobil Chemical Company).

Эластомер может также содержать функционализированные интерполимеры, в которых по крайней мере некоторые группы, содержащие алкильные заместители, присутствующие в мономерных стирольных звеньях, содержат бензилгалоген, такие как бромированные стирольные или бромированные алкилстирольные группы, или другую функциональную группу, описанную ниже. Предпочтительные стирольные мономеры в составе изоолефинового сополимера включают стирол, метилстирол, хлорстирол, метоксистирол, инден и производные индена, а также их комбинации. В предпочтительном варианте эластомером является стирольный интерполимер. Интерполимер может представлять собой эластомерный статистический сополимер C4-C7изомоноолефинов, таких как сомономеры изобутилена и пара-алкилстирола, такого как пара-метилстирол, содержащий по крайней мере 80 мас.%, более предпочтительно по крайней мере 90 мас.% пара-изомера, и необязательно включает функционализированные интерполимеры, в которых по крайней мере одна или более групп алкильных заместителей, присутствующих в мономерных звеньях стирола, содержит бензилгалоген или некоторую другую функциональную группу. Указанные соединения можно отнести к функционализированным сополимерам изобутилена и алкилстирола (FIMS), содержащим функциональные группы, описанные в данном контексте.

Предпочтительные эластомеры, пригодные для осуществления настоящего изобретения на практике, включают сополимеры на основе изобутилена. Как указано выше, эластомер или полимер на основе изобутилена обозначает эластомер или полимер, содержащий по крайней мере 70 мол.% повторяющих звеньев изобутилена, и по крайней мере одно другое полимеризуемое звено. Сополимер на основе изобутилена можно галогенировать.

В одном варианте осуществления настоящего изобретения эластомером является каучук бутилового типа или каучук разветвленного бутилового типа, прежде всего галогенированные производные указанных эластомеров. Пригодными эластомерами являются ненасыщенные бутилкаучуки, такие как сополимеры олефинов или изоолефинов и мультиолефинов. Примеры ненасыщенных эластомеров, пригодных для использования в способе и композиции по настоящему изобретению, включают, но не ограничиваясь только ими, сополимер изобутилена и изопрена, полиизопрен, полибутадиен, полиизобутилен, сополимер стирола и бутадиена, природный каучук, звездообразный бутиловый каучук, а также их смеси. Пригодные по настоящему изобретению эластомеры можно получить любыми пригодными способами, известными в данной области техники, и настоящее изобретение в данном контексте не ограничивается способом получения эластомера.

В одном варианте полимер бутилкаучука по настоящему изобретению получают при взаимодействии от 95 мас.% до 99,5 мас.% изобутилена и от 0,5 мас.% до 8 мас.% изопрена, или в другом варианте от 0,5 мас.% до 5,0 мас.% изопрена.

Эластомерные композиции по настоящему изобретению включают также по крайней мере один статистический сополимер, содержащий C4-C7изоолефины, такие как изобутилен, и алкилстирольный сомономер, такой как пара-метилстирол, содержащий по крайней мере 80 мас.%, более предпочтительно по крайней мере 90 мас.% пара-изомера, и необязательно включают функционализированные интерполимеры, в которых по крайней мере одна или более групп, содержащих алкильные заместители, присутствующие в мономерных звеньях стирола, содержат бензилгалоген или некоторую другую функциональную группу. В другом варианте полимером является эластомерный статистический сополимер C4-C7-α-олефина и сомономера алкилстирола, такого как пара-метилстирол, содержащий по крайней мере 80 мас.%, в другом варианте по крайней мере 90 мас.% пара-изомера, и необязательно включает функционализированные интерполимеры, в которых по крайней мере одна или более групп, содержащих алкильные заместители, присутствующие в мономерных звеньях стирола, содержат бензилгалоген или некоторую другую функциональную группу. Примеры соединений можно охарактеризовать как полимеры, содержащие следующие мономерные звенья, статистически расположенные вдоль полимерной цепи:

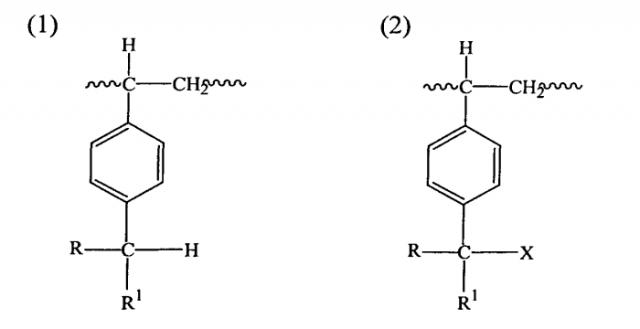

где R и R1 независимо обозначают водород, (низш.)алкил, такой как С1-С7алкил, а также первичные или вторичные алкилгалогениды, и Х обозначает функциональную группу, такую как галоген. В другом варианте, R и R1 каждый обозначает водород. В одном варианте вплоть до 60 мол.% пара-замещенного стирола, присутствующего в структуре статистического полимера, представляет собой указанную выше функционализированную структуру (2), а в другом варианте от 0,1 мол.% до 5 мол.%. В еще одном варианте количество функционализированной структуры (2) составляет от 0,2 мол.% до 3 мол.%.

Функциональной группой Х является галоген или некоторая другая функциональная группа, которую можно включать в состав соединения при нуклеофильном замещении бензилгалогена другими группами, такими как карбоновые кислоты, соли карбоновых кислот, сложные эфиры карбоновых кислот, амиды и имиды, гидроксигруппы, алкоксид, феноксид, тиолат, тиоэфир, ксантат, цианид, цианат, аминогруппы, а также смеси указанных групп. Указанные функционализированные изомоноолефиновые сополимеры, способ их получения, способы функционализации и отверждения более подробно описаны в патенте US №5162445.

В другом варианте функциональную группу выбирают таким образом, чтобы она взаимодействовала или образовывала полярные связи с функциональными группами, присутствующими в матричном полимере требуемой композиции, например, с функциональными кислотными группами, аминогруппами или гидроксигруппами, при смешивании компонентов полимера при высоких температурах. В предпочтительном варианте эластомером является галогенированный сополимер изобутилена и пара-метилстирола, а в еще более предпочтительно варианте эластомером является бромированный сополимер изобутилена и пара-метилстирола (BIMS).

В одном варианте эластомер включает статистические сополимеры изобутилена и пара-метилстирола (от 0,5 мол.% до 20 мол.%), причем вплоть до 60 мол.% групп, замещенных метилом, присутствующих в бензольном кольце, содержат функциональную группу, такую как бром или хлор (пара-бромметилстирол), кислота или сложный эфир.

В другом варианте функциональную группу выбирают таким образом, чтобы она взаимодействовала или образовывала полярные связи с функциональными группами, присутствующим в матричном полимере, например, функциональные кислотные группы, аминогруппы или гидроксильные группы, при смешивании полимерных компонентов при высоких температурах.

В одном варианте бромированные сополимеры изобутилена и пара-метилстирола (BIMSM) обычно содержат от 0,1 мол.% до 5 мол.% бромметилстирольных групп в расчете на общее количество мономерных звеньев в сополимере. В другом варианте количество бромметильных групп составляет от 0,2 мол.% до 3,0 мол.%, а в еще одном варианте - от 0,3 мол.% до 2,8 мол.% и в другом варианте - от 0,4 мол.% до 2,5 мол.%, а в еще одном варианте - от 0,3 мол.% до 2,0 мол.%, причем требуемый диапазон может представлять собой любую комбинацию любого верхнего предела с любым нижним пределом. Другими словами, типичные сополимеры, содержащие от 0,2 мас.% до 10 мас.% брома в расчете на массу полимера, в другом варианте - от 0,4 мас.% до 6 мас.% брома, а в еще одном варианте - от 0,6 мас.% до 5,6 мас.%, в основном не содержат галоген в кольце или галоген в основной полимерной цепи. В одном варианте статистическим полимером является сополимер звеньев, полученных из С4-С7изоолефина (или изомоноолефина), звеньев, полученных из пара-метилстирола, и звеньев, полученных из пара-галогенметилстирола, причем содержание звеньев пара-галогенметилстирола в полимере составляет от 0,4 мол.% до 3,0 мол.% в расчете на общее количество пара-метилстирола, и при этом в одном варианте содержание звеньев, полученных из пара-метилстирола, составляет от 3 мас.% до 15 мас.% в расчете на общую массу полимера, а в другом варианте - от 4 мас.% до 10 мас.%. В другом варианте пара-галогенметилстиролом является пара-бромметилстирол.

Другие эластомеры, содержащие звенья, полученные из С4-С7изоолефинов, пригодные для использования в настоящем изобретении, включают терполимеры, включающие изоолефин и два мультиолефина, где мультиолефины до полимеризации характеризуются различной структурой основной цепи. Указанные терполимеры включают блочные и статистические терполимеры звеньев, полученных из С4-С7изоолефинов, звеньев, полученных из С4-С14мультиолефинов, и звеньев, полученных из алкилстиролов. Указанные терполимеры можно получить из мономеров изобутилена, изопрена и алкилстирола, предпочтительно метилстирола. Другой пригодный терполимер можно получить полимеризацией мономеров изобутилена, циклопентадиена и алкилстирола. Указанные терполимеры получают в условиях катионной полимеризации.

Конструкционная смола

Пригодная термопластичная или конструкционная смола (указанные термины используются взаимозаменяемо) обозначает любой термопластичный полимер, сополимер или их смесь, характеризующаяся модулем Юнга, равным более 500 мПа, и необязательно температурой плавления от 170°C до 270°C, включая, но не ограничиваясь только ими, один или более из следующих полимеров: а) полиамидные смолы: найлон 6 (N6), найлон 66 (N66), найлон 46 (N46), найлон 11 (N11), найлон 12 (N12), найлон 610 (N610), найлон 612 (N612), сополимер найлона 6/66 (N6/66), найлон 6/66/610 (N6/66/610), найлон MXD6 (MXD6), найлон 6Т (N6T), сополимер найлона 6/6Т, сополимер найлона 66/РР, сополимер найлона 66/PPS, b) полиэфирные смолы: полибутилентерефталат (РВТ), полиэтилентерефталат (PET), полиэтиленизофталат (PEI), сополимер PET/PEI, полиакрилат (PAR), полибутиленнафталат (PBN), жидкокристаллический сложный полиэфир, сополимер оксиалкилендиимиддикислоты и бутираттерефталата и другие ароматические сложные полиэфиры, с) полинитрильные смолы : полиакрилонитрил (PAN), полиметакрилонитрил, сополимеры акрилонитрила и стирола (AS), сополимеры метакрилонитрила и стирола, сополимеры метакрилонитрила, стирола и бутадиена, d) полиметакрилатные смолы : полиметилметакрилат, полиэтилакрилат, е) поливиниловые смолы : винилацетат (EVA), поливиниловый спирт (PVA), сополимер винилового спирта и этилена (EVOA), сополимер этилена и винилового спирта (EVOH), поливинилиденхлорид (PVDC), поливинилхлорид (PVC), сополимер винила и винилидена, сополимер винилиденхлорида и метакрилата, f) целлюлозные смолы: ацетат целлюлозы, ацетатбутират целлюлозы, g) фторированные смолы: поливинилиденфторид (PVDF), поливинилфторид (PVF), полихлорфторэтилен (PCTFE), сополимер тетрафторэтилена и этилена (ETFE), h) ароматические полиимиды, i) полисульфоны, j) полиацетали, k) полилактоны, l) полифениленоксид и полифениленсульфид, m) стиролмалеиновый ангидрид, n) ароматические поликетоны и o) смеси соединений, указанных в любом из пунктов и во всех пунктах a) - n) включительно, а также смеси любых конструкционных смол, приведенных в качестве иллюстрации или примера, в объеме каждого из пунктов a) - n) включительно. Согласно настоящему изобретению указанное определение конструкционной смолы включает полимеры олефинов, такие как полиэтилен и полипропилен. Предпочтительные конструкционные смолы включают полиамидные смолы и