Устройство подвеса сталеполимерной трубы и способ его применения

Иллюстрации

Показать всеИзобретение относится к устройствам для подвески труб на устье скважины. Техническим результатом является улучшение массово-габаритных характеристик устройства подвеса, упрощение схемы отвода жидкости из забоя, повышение эффективности работы скважины. Устройство подвеса сталеполимерной трубы состоит из корпуса и крышки с общим центральным каналом, соединенных между собой через металлическую прокладку при помощи шпилек. Торцевой зазор между корпусом и крышкой соединен с окружающей средой при помощи обратных клапанов. В корпусе, перпендикулярно его продольной оси, установлены, с возможностью осевого вращения вокруг своей продольной оси и с возможностью радиального перемещения в корпусе, как минимум, два фиксатора, выполненных в виде стержней. Один конец фиксаторов выполнен профилированным и взаимодействует своей поверхностью с ответными местами на концевом элементе сталеполимерной трубы. Другой конец фиксатора выполнен профилированным под инструмент для придания фиксатору вращательного движения вокруг своей оси. Центральный канал выполнен профилированным для установки, удержания и герметизации конца сталеполимерной трубы одновременно в корпусе и крышке. На внешних торцевых поверхностях крышки и корпуса выполнены ответные места для соединения с ответными местами частей фонтанной арматуры. 2 н. и 4 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к устройствам для удаления жидкости и может быть использовано в газонефтедобывающей промышленности при эксплуатации обводняющихся скважин. Наибольшее применение найдет на месторождениях с аномально низким пластовым давлением, имеющих большую мощность залежей, и при эксплуатации многопластовых залежей с различным пластовым давлением.

Одной из основных задач разработки газовых и газоконденсатных месторождений является выбор такого режима эксплуатации скважин, при котором обеспечивается бесперебойная их работа в течение если не всего, то длительного периода разработки залежи с максимальным извлечением запасов газа и газоконденсата при минимальных затратах.

В процессе эксплуатации газовых скважин на поздней стадии разработки месторождений возникают осложнения, вызванные скоплениями воды и разрушением призабойной зоны. В результате снижаются рабочие дебиты скважин. Для добычи газа из крупнейших газовых месторождений России - Медвежье, Уренгойское, Ямбургское и др., расположенных в районах Крайнего Севера, применяют скважины, оборудованные лифтовыми колоннами из труб больших диаметров (Ду=168 мм). На сегодняшний день из таких скважин добывается основное количество газа в России.

Для эффективного подъема жидкости из скважин, проводят замены труб большого диаметра на меньшие, при этом добычные возможности скважин существенно уменьшаются из-за увеличения гидравлических потерь давления на трение. Для уменьшения потерь давления в стволе скважин после спуска центральной лифтовой колонны из труб малого диаметра можно использовать канал, образованный с внешней стороны лифтовой колонны, и эксплуатировать скважину одновременно по двум каналам, т.е. по концентрическим лифтовым колонам (КЛК) (Дикамов Д.В. Совершенствование технологии эксплуатации скважин сеноманских залежей по концентрическим лифтовым колоннам на поздней стадии разработки: диссертация… кандидата технических наук: 25.00.17/ Дикамов Дмитрий Владимирович; [Место защиты: Газпром ВНИИГАЗ] .- М., 2011.- 102 с.: ил. РГБ ОД, 61 11-5/2966).

Основной задачей операции глушения продуктивных пластов является обеспечение безопасных условий работы буровых и ремонтных бригад в стволе скважины путем предотвращения выброса нефти или газа из пласта. Решение данной задачи возможно при условии применения специальных механических отсекателей пластов, противовыбросового оборудования либо с помощью различных составов глушения пластов, создающих на забое скважин давление выше пластового. В то же время применение жидкостей глушения уменьшает дебет скважины, а в некоторых случаях и потерю скважины.

Сегодня существуют технологии спуска и подъема насосно-компрессорных труб (НКТ) без глушения, но они либо не безопасны, либо требуют применения дорогостоящего оборудования, что приводит к удорожанию самого процесса спуска или подъема НКТ по сравнению с технологией глушения скважины. Основной ограничивающий фактор спуска или подъема НКТ без глушения - это наличие резьбовых муфт, предназначенных для соединения труб, отсутствие оборудования и механизмов для проведения таких видов работ.

Таким образом, для реализации технологии спуска НКТ или концентрической лифтовой колонны (КЛК) без глушения скважины необходимо наличие длинномерной трубы с техническими характеристиками не ниже, чем у стальной трубы, и наличие оборудования, обеспечивающего безопасный спуск и подъем.

Известно устройство для удаления жидкости из газовых скважин, содержащее перфорационную обсадную эксплуатационную колонну, подъемную колонну и диспергаторы, установленные последовательно по ее длине и выполненные в виде замкнутых объемов, образованных конусными манжетами и установленными между эксплуатационной и подъемной колоннами, а в подъемной колонне выполнены отверстия, суммарная площадь которых меньше суммарной площади перфорационных отверстий эксплуатационной колонны. При этом конусные манжеты выполнены из упругого материала, а диспергаторы установлены в интервале продуктивного пласта (а.с. №1002531, опубл. 07.03.83 г.).

Недостатками этого устройства являются:

- затруднения при освоении пласта, а при большой мощности и низких значениях пластового давления - невозможность освоения;

- отсутствие возможности регулирования скорости восходящего газожидкостного потока в подъемных (лифтовых) трубах в различных интервалах перфорированной части пласта.

Известно устройство для удаления жидкости из газовой скважины, содержащее концентрично расположенные перфорированные по длине колонны эксплуатационных и подъемных труб и установленные последовательно между собой колоннами эксплуатационных и подъемных труб диспергаторы в виде замкнутых объемов, боковая поверхность которых имеет форму конусообразной манжеты, каждая из которых имеет перфорационную зону. Перфорационная зона размещена на одной из половин каждой конусообразной манжеты, причем перфорационная зона каждой из последующих конусообразных манжет расположена со смещением относительно одна другой, а смещение перфорационной зоны каждой из последующих конусообразных манжет выполнено по спиральной образующей к оси колонны подъемных труб, при этом перфорационная зона каждой из конусообразных манжет размещена в средней части ее (а.с. №1550101, опубл. 15.03.90 г.).

К недостаткам этого устройства относятся:

- отсутствие возможности регулирования скорости восходящего газожидкостного потока как в интервале продуктивных пропластков, так и выше до устья скважины; это обусловлено тем, что диаметр подъемных (лифтовых) труб НКТ и полезная рабочая площадь сечения в кольцевом пространстве остаются неизмененными в интервале залегания многопластовой залежи.

Известно устройство для удаления жидкости из газовой скважины, содержащее концентрично расположенные перфорированные по длине колонны эксплуатационных и подъемных труб и диспергаторы, при этом колонна подъемных труб выполнена телескопической, состоящей из верхней, средней и нижней лифтовых труб, при этом нижняя лифтовая труба входит в среднюю, а средняя в верхнюю лифтовую трубу на 1-2 м, в верхней части верхней лифтовой трубы находится перепускная муфта, при помощи которой устройство жестко прикреплено к колонне насосно-компрессорных труб, внутри колонны подъемных труб расположена внутренняя труба, выступающая за башмак нижней лифтовой трубы, в нижних частях перепускной муфты, верхней и средней лифтовых труб имеются разделительные элементы для изоляции друг от друга продуктивных пропластков, а нижняя лифтовая труба заканчивается диспергатором, расположенным на ее башмаке, суммарная площадь перфорационных отверстий средней и нижней лифтовых труб равна суммарной площади перфорационных отверстий эксплуатационной колонны, а выше перфорационных отверстий верхней и средней лифтовых труб расположены центраторы (патент РФ №2237153, МПК: Е21В 43/00).

Устройство работает следующим образом.

Расположение лифтовых труб труба в трубе образует простейшее эжекторно-инжекторное устройство двойного действия, способствующее более эффективному диспергированию газожидкостного потока, поступающего из различных пропластков, и более эффективному использованию кинетической энергии природного газа для выноса жидкости из скважины, особенно при наличии разницы в пластовом давлении в пластах. Это обусловлено тем, что газ из пласта с большим давлением, проходя через узел эжектора, будет увлекать и дожимать газожидкостный поток из пласта с пониженным давлением. Вследствие этого такое устройство позволит более рационально использовать пластовую энергию и равномерно отработать все пропластки, что позволит увеличить коэффициент газоотдачи залежи.

Известна сталеполимерная труба, узел ее подвеса и способ его установки, и также известны концентрические лифтовые колонны на основе сталеполимерной трубы. «Концентрические лифтовые колонны на основе сталеполимерной трубы (удаление воды с забоя газовых скважин без их глушения)» А.В. Робин, М.А. Донченко, М.А. Имшенецкий. (журнал Нефтегаз International, выпуск №2, октябрь 2013-прототип, http://www.neftegazint.ru/node/463)

Установка на скважине системы концентрических лифтовых колонн (КЛК) на основе сталеполимерных труб (СПТ), обеспечивает эксплуатацию скважин по совместному пространству - НКТ и СПТ.

Основной задачей технологии является вынос жидкости и механических примесей с забоев скважин за счет повышения скорости потока газа в НКТ.

Газ, поступивший из пласта, на забое разделяется на два потока: по СПТ и НКТ (по межтрубному кольцевому пространству - МКП), концентрически размещенными одна в другой и сообщающимися на забое между собой. Потоки газа после подъема к устью скважины соединяются и поступают в один газосборный коллектор. За счет меньшего диаметра СПТ и управления режимом работы скважины специальным контроллером, позволяющим выявить начало самозадавливания, происходит увеличение отбора по СПТ и, соответственно, вынос жидкости. После очистки забоя вновь происходит увеличение отбора по МКП. Предлагаемая технология позволяет свести к минимуму потери в добыче газа.

Для осуществления минимально-возможного рабочего дебита по технологии необходимо обеспечить дебит по СПТ на 10-25% выше дебита, необходимого для удаления жидкости. При изменяющемся давлении в газосборном коллекторе поддержание заданного значения дебита может осуществляться путем непрерывного контроля дебита на пути потока газа из СПТ и изменения отбора газа из МКП.

Основными недостатками являются значительные массово-габаритные характеристики устройства подвеса сталеполимерной трубы, обусловленные неоптимальностью соотношения размеров и толщин конструктивных элементов.

Задачей изобретения является устранение указанных недостатков и создание устройства подвеса сталеполимерной трубы и способа его применения, использование которых позволит улучшить массово-габаритные характеристики устройства подвеса, упростить схему отвода жидкости из забоя, повысить эффективность работы скважины за счет уменьшения времени ее простоя, связанного с ее глушением при ремонте.

Решение указанной задачи достигается тем, что, предложенное устройство подвеса сталеполимерной трубы согласно изобретению выполнено состоящим из корпуса и крышки с общим центральным каналом, соединенных между собой через металлическую прокладку при помощи шпилек, причем торцевой зазор между ними соединен с окружающей средой, предпочтительно, при помощи обратных клапанов, при этом в корпусе, перпендикулярно его продольной оси, установлены, с возможностью осевого вращения вокруг своей продольной оси и с возможностью радиального перемещения в корпусе, как минимум, два фиксатора, преимущественно, шесть, выполненных в виде стержней, один конец которых выполнен профилированным, предпочтительно, в виде конуса, преимущественно, ступенчатого, взаимодействующих своей поверхностью с ответными местами на концевом элементе сталеполимерной трубы, при этом другой конец упомянутого фиксатора выполнен профилированным в виде ответного места под инструмент, предпочтительно, в виде четырехгранника, для придания фиксатору вращательного движения вокруг своей оси, при этом центральный канал выполнен профилированным для установки, удержания и герметизации конца сталеполимерной трубы одновременно в корпусе и крышке, а на внешних торцевых поверхностях крышки и корпуса выполнены ответные места для соединения с ответными местами частей фонтанной арматуры.

В варианте исполнения, диаметр корпуса устройства подвеса выполнен в соотношении d=(2,5…4,5)D, где d-наружный диаметр сталеполимерной трубы, D - наружный диаметр корпуса.

Нижнее значение указанного соотношения выбрано исходя из того, что при дальнейшем его уменьшении происходит потеря устойчивости корпуса.

Верхнее значение указанного соотношения выбрано исходя из того, что при дальнейшем его увеличении происходит экономически необоснованное увеличение массы корпуса.

В варианте исполнения, высота устройства подвеса составляет H=(6…6,5)d, при этом высота корпуса составляет H1=(0,7…0,75)Н, а высота крышки Н2=(0,25…0,3)Н, где: Н - высота устройства герметизации, H1 - высота корпуса устройства подвеса, Н2 - высота крышки устройства подвеса.

Нижнее значение указанного соотношения высоты устройства подвеса выбрано исходя из того, что при дальнейшем его уменьшении происходит уменьшение длины обжатия сталеполимерной трубы и, как следствие, ухудшение несущих характеристик устройства.

Верхнее значение указанного соотношения высоты устройства подвеса выбрано исходя из того, что, при дальнейшем его увеличении происходит потеря устойчивости устройства подвеса к изгибающим нагрузкам.

Нижнее значение указанного соотношения высоты корпуса выбрано исходя из того, что при дальнейшем его уменьшении происходит невозможность проведения монтажных операция из-за близости шпилечных креплений друг к другу.

Верхнее значение указанного соотношения высоты корпуса выбрано исходя из того, что при дальнейшем его увеличении происходит необоснованное повышение массовых характеристик.

Нижнее значение указанного соотношения высоты крышки выбрано исходя из того, что при дальнейшем его уменьшении происходит пересечение отверстий под шпильки верхнего и нижнего посадочного места.

Верхнее значение указанного соотношения высоты крышки выбрано исходя из того, что при дальнейшем его увеличении происходит необоснованное повышение массовых характеристик.

В варианте исполнения, обратные клапаны расположены на цилиндрических поверхностях крышки, при этом сам канал, соединяющий полость зазора с окружающей средой, выполнен состоящим, по меньшей мере, из двух пересекающихся частей и имеет, по крайней мере, один излом контура.

В варианте исполнения, упор для концевого элемента трубы выполнен на расстоянии h=(0,25-0,6) H1, где: h - высота расположения упора от нижнего торца корпуса, H1 - высота корпуса узла герметизации.

Нижнее значение указанного соотношения выбрано исходя из того, что, при дальнейшем его уменьшении происходит вскрытие элемента, формирующего упор, и элемента, формирующего место под обратный клапан.

Верхнее значение указанного соотношения выбрано исходя из того, что при дальнейшем его увеличении исключается возможность размещения фиксаторов без увеличения габаритных размеров всего устройства подвеса.

Для использования предложенного устройства подвеса сталеполимерной трубы, предложен способ его применения, при применении которого согласно изобретению его установки закрывают коренную задвижку фонтанной арматуры, после чего демонтируют часть фонтанной арматуры, расположенную выше коренной задвижки, устанавливают, преимущественно, при помощи шпилек, и опрессовывают упомянутый узел подвеса, после чего производят расстановку оборудования, монтаж противовыбросового оборудования и инжектора, глушат нижний конец сталеполимерной трубы, предпочтительно, при помощи клапана, затем заправляют указанный нижний конец сталеполимерной трубы в инжектор, далее в герметизатор и после него в превентор, после чего открывают задвижки и производят спуск сталеполимерной трубы до тех пор, пока верхний концевой элемент трубы не достигнет инжектора, после чего на пробку верхнего концевого элемента закрепляют штангу, преимущественно, путем ее наворачивания на упомянутую пробку, после чего производят окончательный спуск сталеполимерной трубы до взаимодействия поверхности концевого элемента с ответными местами в профилированном центральном канале узла подвеса и фиксируют ее в упомянутом узле путем сообщения радиального перемещения фиксаторам и обеспечения взаимодействия ступенчатого конуса каждого фиксатора с ответными местами на концевом элементе сталеполимерной трубы, далее производят опрессовку трубы, отсоединяют штангу и пробку от верхнего концевого элемента трубы и вынимают их, после чего демонтируют инжектор и противовыбросовое оборудование, затем производят монтаж ранее демонтированной фонтанной арматуры, создают избыточное давление и переводят клапан в нижнем конце сталеполимерной трубы в рабочее положение, при этом контроль герметичности установки концевого элемента производят по наличию/отсутствию утечек через каналы, соединяющие полость зазора между корпусом и крышкой с окружающей средой.

Установка на скважине системы концентрических лифтовых колонн (КЛК) на основе СПТ обеспечивает эксплуатацию скважин по совместному пространству - НКТ и СПТ.

Основной задачей технологии является вынос жидкости и механических примесей с забоев скважин за счет повышения скорости потока газа в НКТ.

Газ, поступивший из пласта, на забое разделяется на два потока: по СПТ и НКТ (по межтрубному кольцевому пространству - МКП), концентрически размещенными одна в другой и сообщающимися на забое между собой. Потоки газа после подъема к устью скважины соединяются и поступают в один газосборный коллектор. За счет меньшего диаметра СПТ и управления режимом работы скважины специальным контроллером, позволяющим выявить начало самозадавливания, происходит увеличение отбора по СПТ и, соответственно, вынос жидкости. После очистки забоя вновь происходит увеличение отбора по МКП. Предлагаемая технология позволяет свести к минимуму потери в добыче газа и оптимизировать конструкцию устройства подвеса.

Для осуществления минимально-возможного рабочего дебита по технологии необходимо обеспечить дебит по СПТ на 10-25% выше дебита, необходимого для удаления жидкости. При изменяющемся давлении в газосборном коллекторе поддержание заданного значения дебита может осуществляться путем непрерывного контроля дебита на пути потока газа из СПТ и изменения отбора газа из МКП.

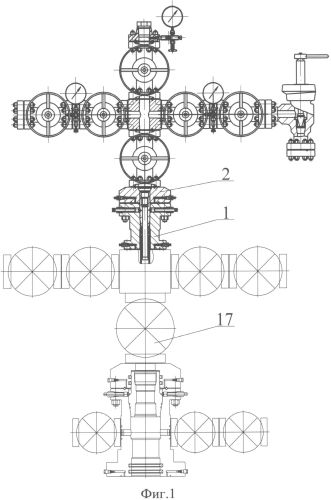

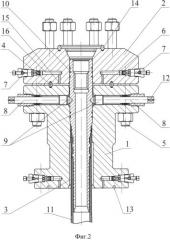

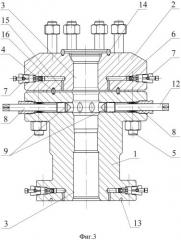

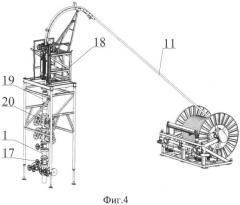

Сущность изобретения иллюстрируется чертежами, где на фиг.1 показан общий вид устройства подвеса сталеполимерной трубы в составе фонтанной арматуры, на фиг.2 - общий вид устройства подвеса в увеличенном масштабе со сталеполимерной трубой, на фиг.3 - общий вид устройства подвеса в увеличенном масштабе без сталеполимерной трубы, на фиг.4 - общая схема комплекса для спуска и подъема сталеполимерной трубы без глушения скважины, на фиг.5 - инжектор в увеличенном масштабе в момент окончания спуска сталеполимерной трубы, на фиг.6 - элемент А инжектора в увеличенном масштабе.

Устройство подвеса сталеполимерной трубы состоит из корпуса 1 и крышки 2 с общим центральным каналом 3, соединенных между собой через металлическую прокладку 4 при помощи шпилек 5. Торцевой зазор 6 между корпусом 1 и крышкой 2 соединен с окружающей средой при помощи обратных клапанов 7. В корпусе 1, перпендикулярно его продольной оси, установлены шесть фиксаторов 8 с возможностью осевого вращения вокруг своей продольной оси и с возможностью радиального перемещения в корпусе 1. Один конец 9 фиксаторов 8 выполнен профилированным в виде конуса, преимущественно, ступенчатого, взаимодействующего своей поверхностью с ответными местами на концевом элементе 10 сталеполимерной трубы 11. Другой конец 12 упомянутого фиксатора 8 выполнен профилированным в виде ответного места под инструмент, предпочтительно, в виде четырехгранника, для придания фиксатору 8 вращательного движения вокруг своей оси. Центральный канал 3 выполнен профилированным для установки, удержания и герметизации концевого элемента 10 сталеполимерной трубы 11 одновременно в корпусе 1 и крышке 2. На внешних торцевых поверхностях корпуса 1 и крышки 2 выполнены ответные места 13 и 14, соответственно, для соединения с ответными местами частей фонтанной арматуры.

В варианте исполнения, обратные клапаны 7 расположены на цилиндрических поверхностях крышки 2, при этом сам канал, соединяющий полость зазора с окружающей средой, выполнен состоящим, по меньшей мере, из двух пересекающихся частей 15 и 16 и имеет, по крайней мере, один излом контура.

Для установки устройства подвеса на фонтанную арматуру и спуска сталеполимерной трубы в скважину используются коренная задвижка 17 фонтанной арматуры, инжектор 18, герметизатор 19 и превентор 20. Для установки конца трубы используется штанга 21.

Предложенное устройство подвеса сталеполимерной трубы используется следующим образом.

Закрывают коренную задвижку 17 фонтанной арматуры, после чего демонтируют часть фонтанной арматуры, расположенную выше коренной задвижки 17. Устанавливают и опрессовывают упомянутое устройство подвеса сталеполимерной трубы, после чего производят расстановку оборудования, монтаж противовыбросового оборудования (не обозначено) и инжектора 18. Для того чтобы пластовый флюид под давлением не попал внутрь сталеполимерной трубы 11 при ее спуске, глушат нижний конец сталеполимерной трубы при помощи клапана (не обозначен). Затем заправляют нижний конец сталеполимерной трубы 11 в инжектор 18, далее в герметизатор 19 и после него - в превентор 20, после чего открывают задвижки и производят спуск сталеполимерной трубы 11 до тех пор, пока верхний концевой элемент 10 сталеполимерной трубы 11 не достигнет инжектора 18. Затем на пробку (не обозначена) верхнего концевого элемента 10 закрепляют штангу 21, преимущественно, путем ее наворачивания на упомянутую пробку, после чего производят окончательный спуск сталеполимерной трубы 11 до взаимодействия поверхности верхнего концевого элемента 10 с ответными местами в профилированном центральном канале 3 узла подвеса и фиксируют ее в упомянутом узле путем сообщения радиального перемещения фиксаторам 8 и обеспечения взаимодействия ступенчатого конуса 9 каждого фиксатора 8 с ответными местами на верхнем концевом элементе 10 сталеполимерной трубы 11. Далее производят опрессовку трубы, отсоединяют штангу 21 и пробку от верхнего концевого элемента 10 сталеполимерной трубы 11 и вынимают их, после чего демонтируют инжектор 18 и противовыбросовое оборудование. Производят монтаж ранее демонтированной фонтанной арматуры, создают избыточное давление и переводят клапан на нижнем конце сталеполимерной трубы в рабочее положение, при этом контроль герметичности установки верхнего концевого элемента 10 производят по наличию/отсутствию утечек через каналы 15, 16 и обратные клапаны 7, соединяющие полость торцевого зазора 6 между корпусом 1 и крышкой 2 с окружающей средой.

Проведенные испытания полноразмерного устройства подвеса на нескольких нефтегазоконденсатных месторождениях полностью подтвердили правильность заложенных конструкторско-технологических решений.

Использование предложенного технического решения позволит улучшить массово-габаритные характеристики устройства подвеса, упростить схему отвода жидкости из забоя, повысить эффективность работы скважины за счет уменьшения времени ее простоя, связанного с ее глушением при ремонте.

1. Устройство подвеса сталеполимерной трубы, характеризующееся тем, что оно выполнено состоящим из корпуса и крышки с общим центральным каналом, соединенных между собой через металлическую прокладку при помощи шпилек, причем торцевой зазор между ними соединен с окружающей средой, предпочтительно, при помощи обратных клапанов, при этом в корпусе, перпендикулярно его продольной оси, установлены, с возможностью осевого вращения вокруг своей продольной оси и с возможностью радиального перемещения в корпусе, как минимум, два фиксатора, преимущественно, шесть, выполненных в виде стержней, один конец которых выполнен профилированным, предпочтительно, в виде конуса, преимущественно, ступенчатого, взаимодействующих своей поверхностью с ответными местами на концевом элементе сталеполимерной трубы, при этом другой конец упомянутого фиксатора выполнен профилированным в виде ответного места под инструмент, предпочтительно, в виде четырехгранника, для придания фиксатору вращательного движения вокруг своей оси, при этом центральный канал выполнен профилированным для установки, удержания и герметизации конца сталеполимерной трубы одновременно в корпусе и крышке, а на внешних торцевых поверхностях крышки и корпуса выполнены ответные места для соединения с ответными местами частей фонтанной арматуры.

2. Устройство подвеса по п.1, отличающееся тем, что диаметр корпуса выполнен в соотношении d=(2,5…4,5)D, где d - наружный диаметр сталеполимерной трубы, D - наружный диаметр корпуса.

3. Устройство подвеса по п.1, отличающееся тем, что высота узла герметизации составляет H=(6…6,5)d, при этом высота корпуса составляет H1=(0,7…0,75)H, а высота крышки Н2=(0,25…0,3)Н, где: Н - высота узла герметизации, H1 - высота корпуса узла герметизации, Н2 - высота крышки узла герметизации.

4. Устройство подвеса по п.1, отличающееся тем, что обратные клапаны расположены на цилиндрических поверхностях крышки, при этом сам канал, соединяющий полость зазора с окружающей средой, выполнен состоящим, по меньшей мере, из двух пересекающихся частей и имеет, по крайней мере, один излом контура.

5. Устройство подвеса по п.1, отличающееся тем, что упор для концевого элемента трубы выполнен на расстоянии h=(0,25-0,6)H1, где h высота расположения упора от нижнего торца корпуса узла герметизации, H1 - высота корпуса узла герметизации.

6. Способ применения устройства подвеса сталеполимерной трубы по п.1, характеризующийся тем, что для его установки закрывают коренную задвижку фонтанной арматуры, после чего демонтируют часть фонтанной арматуры, расположенную выше коренной задвижки, устанавливают, преимущественно, при помощи шпилек, и опрессовывают упомянутый узел подвеса, после чего производят расстановку оборудования, монтаж противовыбросового оборудования и инжектора, глушат нижний конец сталеполимерной трубы, предпочтительно, при помощи клапана, затем заправляют указанный нижний конец сталеполимерной трубы в инжектор, далее в герметизатор и после него в превентор, после чего открывают задвижки и производят спуск сталеполимерной трубы до тех пор, пока верхний концевой элемент трубы не достигнет инжектора, после чего на пробку верхнего концевого элемента закрепляют штангу, преимущественно, путем ее наворачивания на упомянутую пробку, после чего производят окончательный спуск сталеполимерной трубы до взаимодействия поверхности концевого элемента с ответными местами в профилированном центральном канале узла подвеса и фиксируют ее в упомянутом узле путем сообщения радиального перемещения фиксаторам и обеспечения взаимодействия ступенчатого конуса каждого фиксатора с ответными местами на концевом элементе сталеполимерной трубы, далее производят опрессовку трубы, отсоединяют штангу и пробку от верхнего концевого элемента трубы и вынимают их, после чего демонтируют инжектор и противовыбросовое оборудование, затем производят монтаж ранее демонтированной фонтанной арматуры, создают избыточное давление и переводят клапан в нижнем конце сталеполимерной трубы в рабочее положение, при этом контроль герметичности установки концевого элемента производят по наличию/отсутствию утечек через каналы, соединяющие полость зазора между корпусом и крышкой с окружающей средой.