Оболочечная конструкция и способ ее изготовления

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано при изготовлении оболочек, применяемых в изделиях авиационно-космической техники, баллонах давления, трубопроводах нефтехимической и газовой промышленности. Оболочечная конструкция включает реберно-ячеистый каркас (1) из повторяющихся систем перекрещивающихся спиралей с образованием ребер жесткости с узлами их перекрестий и концентричный реберно-ячеистому каркасу внешний слой (4). Также она снабжена слоем, установленным с внутренней стороны реберно-ячеистого каркаса и концентрично ему. При этом внутренний (5) и внешний (4) слои выполнены из тонкостенного материала волнообразной формы с образованием полостей (8), в которых размещены ребра жесткости и узлы перекрестий ребер жесткости реберно-ячеистого каркаса. Способ изготовления оболочечной конструкции заключается в том, что составляющие ее внешний, средний и внутренний слои, выполненные в форме цилиндров, изготавливают по отдельности, а затем вдвигают друг в друга. Средний составляющий слой получают путем намотки на оправку систем перекрещивающихся правой и левой спиралей с образованием ребер жесткости с узлами перекрестий, их отверждения и снятия с оправки. Затем полученный средний слой и имеющиеся внешний (4) и внутренний (5) составляющие слои последовательно вставляют друг в друга симметрично относительно центральной оси (14). Собранную конструкцию размещают между концентрично установленными индукторами, работающими по схеме обжим и раздача, и подают на индукторы одновременный импульс, при воздействии которого внешний и внутренний слои в местах расположения ребер жесткости и узлов перекрестий среднего слоя образуют полости (8), а в местах их отсутствия сближаются друг с другом. Достигаемый технический результат заключается в повышении прочности и надежности оболочек, уменьшении их массы. 2 н. и 4 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области машиностроения и может быть использовано при изготовлении оболочек, применяемых в изделиях авиационно-космической техники, баллонах давления, трубопроводах нефтехимической и газовой промышленности.

Известны способы изготовления цельнонамотанных оболочек из композиционных материалов, включающие пропитку нитей связующим, укладку прядей нитей в виде лент на оправку с различным углом наклона к оси ее вращения с формированием несущих слоев, термообработку с отверждением связующего и извлечение оправки (US №3047191).

Проблема таких оболочек заключается в обеспечении их герметичности, поэтому для изготовления высокопрочных оболочек под наматываемые слои вводят герметизирующие слои (FR №1414309).

Введение герметизирующих слоев приводит к увеличению веса изделий.

Наиболее близким аналогом к предлагаемой оболочечной конструкции можно считать «Трубу - оболочку из композиционного материала», содержащую силовой каркас ячеистой структуры из повторяющихся по толщине стенки трубы слоев систем перекрещивающихся спиральных, кольцевых и продольных лент, образующих ребра жесткости между узлами перекрестий (RU №2434748).

Наиболее близким аналогом к предлагаемому способу можно считать «Способ изготовления комбинированной упаковочной емкости», при котором имеющую форму стакана внутреннюю емкость, а также окружающую внутреннюю емкость по ее боковой поверхности, имеющую форму манжеты, наружную деталь изготавливают по отдельности, затем вдвигают в друг друга (RU №2430000).

Недостаток указанного способа заключается в недостаточной собственной жесткости получаемой упаковочной емкости.

Технической задачей, на которую направлено изобретение, является повышение прочности и жесткости оболочек, уменьшение их массы.

Поставленная задача решается тем, что оболочечная конструкция, имеющая реберно-ячеистый каркас из повторяющихся систем перекрещивающихся спиралей, с образованием ребер жесткости с узлами их перекрестий, и концентричный реберно-ячеистому каркасу внешний слой, снабжена слоем, установленным с внутренней стороны реберно-ячеистого каркаса и концентрично ему, при этом внутренний и внешний слои выполнены из тонкостенного материала волнообразной формы, а их выпуклые и вогнутые участки соединены с образованием полостей, в которых размещены ребра жесткости и узлы перекрестий ребер жесткости реберно-ячеистого каркаса.

Для решения поставленной задачи в оболочечной конструкции торцевые зоны внешнего и внутреннего слоев, расположенные с противоположных открытых концов конструкции, оснащены герметизирующими элементами, а между внешним слоем, реберно-ячеистым каркасом и внутренним слоем размещена связующая прослойка.

Кроме того, поставленная задача решается тем, что в предлагаемом способе изготовления оболочечной конструкции, при котором составляющие ее слои, выполненные в форме цилиндров, изготавливают по отдельности, а затем вдвигают друг в друга, средний составляющий слой получают путем намотки на оправку систем перекрещивающихся правой и левой спиралей с образованием ребер жесткости с узлами перекрестий, их отверждения и снятия с оправки, затем полученный средний слой и имеющиеся внешний и внутренний составляющие слои последовательно вставляют друг в друга симметрично относительно центральной оси, собранное размещают между концентрично установленными индукторами, работающими по схеме обжим и раздача, и подают на индукторы одновременный импульс, при воздействии которого внешний и внутренний слои в местах расположения ребер жесткости и узлов перекрестий среднего слоя образуют полости, а в местах их отсутствия сближаются друг с другом.

Для решения поставленной задачи при осуществлении способа образованные полости герметизируют с последующим вакуумированием, кроме того, перед последовательным осесимметричным расположением составляющих оболочечную конструкцию слоев на внутреннюю поверхность внешнего слоя, наружную поверхность внутреннего слоя и наружную и внутреннюю поверхности среднего слоя наносят связующий состав.

Совокупность признаков, характеризующих предлагаемое изобретение, позволяет получить оболочечную конструкцию, обладающую максимальной жесткостью при ее минимальном весе.

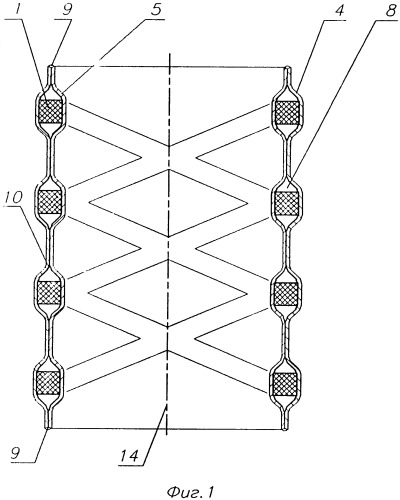

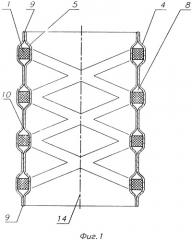

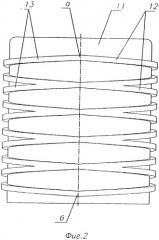

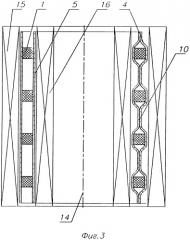

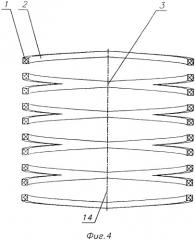

На фиг. 1 представлена оболочечная конструкция в разрезе, на фиг. 2 - схема образования среднего слоя оболочечной конструкции путем намотки на оправку систем перекрещивающихся правой и левой спиралей с образованием ребер жесткости с узлами перекрестий, на фиг. 3 - схема электромагнитной штамповки оболочечной конструкции (исходное положение, положение после штамповки), на фиг. 4 показан средний слой оболочечной конструкции, представляющий собой реберно-ячеистый каркас.

Оболочечная конструкция имеет реберно-ячеистый каркас 1 из повторяющихся систем перекрещивающихся спиралей, с образованием ребер жесткости 2 с узлами их перекрестий 3, и концентричные реберно-ячеистому каркасу внешний 4 и внутренний 5 слои.

Внутренний 5 и внешний 4 слои выполнены из тонкостенного материала волнообразной формы с образованием полостей 8, в которых размещены ребра жесткости 2 и узлы перекрестий 3 ребер жесткости реберно-ячеистого каркаса 1.

Торцевые зоны внешнего 4 и внутреннего 5 слоев, расположенные с противоположных концов конструкции, оснащены герметизирующими элементами 9.

Между внешним слоем 4, реберно-ячеистым каркасом 1 и внутренним слоем 5 размещена связующая прослойка 10.

В предлагаемом способе изготовления оболочечной конструкции составляющие ее слои 4, 1, 5, выполненные в форме цилиндров, изготавливают по отдельности, а затем вдвигают друг в друга.

Средний составляющий слой, представляющий собой реберно-ячеистую конструкцию 1, получают путем намотки на оправку 11 систем перекрещивающихся правой 12 и левой 13 спиралей с образованием ребер жесткости 2 с узлами перекрестий 3, их отверждения и снятия с оправки.

Полученную реберно-ячеистую конструкцию 1 и имеющиеся внешний 4 и внутренний 5 составляющие слои последовательно вставляют друг в друга симметрично относительно центральной оси 14.

Собранное размещают между концентрично установленными индукторами 15 и 16, работающими по схеме обжим и раздача, и подают на индукторы одновременный импульс, при воздействии которого внешний 4 и внутренний 5 слои в местах расположения ребер жесткости 2 и узлов перекрестий 3 реберно-ячеистой конструкции 1 образуют полости 8, а в местах их отсутствия соприкасаются друг с другом.

Полость 8 может быть выполнена герметичной, и в ней может быть откачан воздух, т.е. произведено вакуумирование.

Перед последовательным концентричным расположением составляющих оболочечную конструкцию слоев 4, 1, 5 на их поверхности наносят связующую прослойку 10.

Предлагаемую последовательность образования оболочечной конструкции рассмотрим на конкретном примере.

Средний слой оболочечной конструкции, представляющий собой реберно-ячеистый каркас, получают намоткой на цилиндрической оправке 11 (фиг. 2) жгута из материала Армас-600-К ТУ 2272-011-59207771-2006, пропитанного связующим ЭХО-МК ОСТ 3-4759-80.

В начальный момент жгут фиксируют в точке «а», далее жгут перемещают с постоянной скоростью вдоль оси оправки 11 при одновременном вращении оправки с постоянной угловой скоростью по часовой стрелке к противолежащей точке «б», где жгут фиксируют и далее перемещают вдоль оси оправки с постоянной скоростью в противоположном направлении - от точки «б» к точке «а», при этом оправка продолжает вращение с постоянной угловой скоростью по часовой стрелке. При движении от точки «б» к точке «а» жгут укладывается по линии правой спирали 12, а при движении от точки «б» к точке «а» - по линии левой спирали 13.

В результате намотки жгута, пропитанного связующим материалом, по схеме (фиг. 2) получают реберно-ячеистый каркас 1 из повторяющихся систем спиралей с образованием ребер жесткости 2 с узлами перекрестий 3 (фиг. 4).

После отверждения каркас снимают с оправки 11, получая готовый средний слой, который показан на фиг. 4.

Внешний слой 4 и внутренний слой 5 предварительно изготавливают в виде цилиндрических тонкостенных обечаек, например, методом вальцовки листовой заготовки с последующей сваркой. Далее, внутреннюю поверхность внешнего слоя 4 и наружную поверхность внутреннего слоя 5 покрывают слоем клея 10, например ЭПК-1 ГОСТ 0949-2013.

Затем реберно-ячеистый каркас 1 размещают внутри наружного слоя 4, покрытого изнутри слоем клея 10, далее внутренний слой 5, покрытый снаружи слоем клея 10, устанавливают во внутреннюю полость реберно-ячеистого каркаса 1. Полученную сборку размещают в полости между концентрично установленными индукторами 15 и 16 (фиг. 3). На индукторы подают одновременный импульс, под воздействием которого внешний 4 и внутренний 5 слои деформируются (в частном случае до соприкосновения, как показано на фиг. 1). Полученную сборку вынимают из полости между индукторами и выдерживают не менее 18 часов для «схватывания» клеевого слоя.

Полость 8 полученной сборки (фиг. 1) далее герметизируют, заваривая швом 9 (ГОСТ 14806-80) торцевые зоны внешнего и внутреннего слоев. Из полости 8 откачивают воздух, осуществляя вакуумирование.

Главное достоинство предлагаемой оболочечной конструкции заключается в том, что она обеспечивает высокую прочность и жесткость при минимальном собственном весе.

Предлагаемая оболочечная конструкция по торцам может быть закрыта сферическими или эллиптическими днищами. Полученная таким образом емкость может быть использована в качестве топливного бака космических аппаратов.

Учитывая возможность вакуумирования пространства между внешним и внутренним слоями оболочечной конструкции, а также способ ее изготовления, она может быть использована в качестве корпуса возвращаемого космического аппарата. Во всех случаях предлагаемая конструкция обеспечивает значительную экономию веса изделия.

Прочные, жесткие, обладающие термоизоляционными свойствами стенки предлагаемой оболочечной конструкции позволяют эффективно использовать ее в нефтегазовой отрасли для транспортировки и хранения нефтепродуктов и сжиженного природного газа.

В качестве реберно-ячеистого каркаса в предлагаемой оболочечной конструкции помимо неметаллического материала могут быть использованы магниевые и титановые сплавы. Это позволит эффективно использовать предлагаемое решение в производстве авиационной техники.

Возможность расширения сфер применения предлагаемого решения значительно повышает экономическую эффективность данного изобретения.

1. Оболочечная конструкция, имеющая реберно-ячеистый каркас из повторяющихся систем перекрещивающихся спиралей с образованием ребер жесткости с узлами их перекрестий, и концентричный реберно-ячеистому каркасу внешний слой, отличающаяся тем, что она снабжена слоем, установленным с внутренней стороны реберно-ячеистого каркаса и концентрично ему, при этом внутренний и внешний слои выполнены из тонкостенного материала волнообразной формы с образованием полостей, в которых размещены ребра жесткости и узлы перекрестий ребер жесткости реберно-ячеистого каркаса.

2. Оболочечная конструкция по п. 1, отличающаяся тем, что торцевые зоны внешнего и внутреннего слоев, расположенные с противоположных открытых концов конструкции, оснащены герметизирующими элементами.

3. Оболочечная конструкция по п. 1, отличающаяся тем, что между внешним слоем, реберно-ячеистым каркасом и внутренним слоем размещена связующая прослойка.

4. Способ изготовления оболочечной конструкции, при котором составляющие ее внешний, средний и внутренний слои, выполненные в форме цилиндров, изготавливают по отдельности, а затем вдвигают друг в друга, отличающийся тем, что средний составляющий слой получают путем намотки на оправку систем перекрещивающихся правой и левой спиралей с образованием ребер жесткости с узлами перекрестий, их отверждения и снятия с оправки, затем полученный средний слой и имеющиеся внешний и внутренний составляющие слои последовательно вставляют друг в друга симметрично относительно центральной оси, собранное размещают между концентрично установленными индукторами, работающими по схеме обжим и раздача, и подают на индукторы одновременный импульс, при воздействии которого внешний и внутренний слои в местах расположения ребер жесткости и узлов перекрестий среднего слоя образуют полости, а в местах их отсутствия - сближаются друг с другом.

5. Способ по п. 4, отличающийся тем, что образованные полости герметизируют с последующим вакуумированием.

6. Способ по п. 4, отличающийся тем, что перед последовательным осесимметричным расположением составляющих оболочечную конструкцию слоев на внутреннюю поверхность внешнего слоя, наружную поверхность внутреннего слоя и наружную и внутреннюю поверхности среднего слоя наносят связующий состав.