Устройство для набрызга бетона

Иллюстрации

Показать всеИзобретение относится к горному делу, подземному строительству и может быть использовано при креплении горных выработок набрызгбетоном. Технический результат изобретения - достижения полноты смешивания компонентов, в упрощении конструкции устройства, снижении материальных и трудовых затрат на его изготовление и обслуживание. Указанный технический результат достигается тем, что в устройстве для набрызга бетона, включающем питатель, трубопровод, узел затворения, корпус камеры смешивания, втулки на корпусе камеры, стержни со скосом на конце, которые выдвинуты в камеру смешивания на величину скоса, и сопло 8. Корпус камеры разделен поперечным разъемом. Втулки, выполненные в форме муфт, установлены с образованием зазора между частями камеры и соплом. При этом тела параллелепипедов размещены в зазоре по внутренней круговой поверхности муфт в виде сплошного кольца. 6 ил.

Реферат

Изобретение относится к горному делу и подземному строительству и может быть использовано при креплении горных выработок набрызгбетоном.

Известно устройство для набрызга бетона, включающее питатель, трубопровод, узел затворения, корпус камеры смешивания, стержни для смешивания, концы которых вмонтированы диаметрально противоположно в стенки корпуса, и сопло (см. а.с. №810979, кл. E21D 11/100).

Однако конструктивное решение известного устройства создает условия повышенному износу стенок корпуса камеры и стержней, пересекающих ее канал. Использование в камере смешивания стержней, пересекающих ее канал, приемлемо при подаче смеси из песка и цемента. Но добавление в состав крупной фракции (щебня или гравия диаметром до 20-25 мм) резко повышает сопротивление трубопровода с последующим пробкообразованием, так как при осевом соударении крупных частиц со стержнем их продвижение стопорится. Выполнение операции по ликвидации пробок влечет дополнительные затраты труда и времени.

Наиболее близким к предлагаемому техническому решению является устройство, включающее питатель, трубопровод, узел затворения, корпус камеры смешивания, закрепленные на корпусе втулки, стержни для смешивания, выдвинутые в камеру в форме прямоугольных параллепипедов со скосами на конце, и сопло (см. патент РФ №2116452, кл. E21D 11/10).

Это устройство в сравнении с аналогом снижает износ камеры смешивания, устраняет факторы, вызывающие пробкообразование в трубопроводе. При практическом применении прототипа проявились его следующие недостатки:

- сложность конструкции узла смешивания, что выражается значительным количеством комплектующих его деталей;

- дополнительные материальные и трудовые затраты на изготовление деталей узла смешивания;

- узел смешивания не обеспечивает полноты смешивания компонентов смеси;

- повышенные трудозатраты на профилактическое обслуживание устройства.

Технический результат изобретения состоит в упрощении конструкции устройства, в обеспечении полноты смешивания компонентов смеси, в снижении трудовых затрат на его изготовление и профилактическое обслуживание устройства.

Указанный технический результат достигается тем, что в известном устройстве для набрызга бетона, включающем питатель, трубопровод, узел затворения, корпус камеры смешивания, втулки на корпусе камеры, стержни со скосом на конце, которые в виде прямоугольных параллелепипедов выдвинуты в камеру смешивания на величину скоса, и сопло, корпус камеры разделен поперечным разъемом, а втулки, выполненные в форме муфт, установлены с образованием зазора между частями корпуса и соплом, при этом тела параллелепипедов размещены в зазоре по внутренней круговой поверхности муфт в виде сплошного кольца со скосом.

Новым в техническом решении является то, что корпус камеры разделен поперечным разъемом, а втулки, выполненные в форме муфт, установлены с образованием зазора между частями корпуса и соплом, при этом тела параллелепипедов размещены в зазоре по внутренней круговой поверхности муфт в виде сплошного кольца со скосом.

Снабжение корпуса камеры поперечным пазом обеспечивает установку на корпусе резьбовой муфты с образованием зазора между частями корпуса.

Зазор, выполненный в корпусе камеры, обеспечивает возможность размещения на внутренней круговой поверхности муфты тел параллелепипедов со скосом в виде сплошного кольца со скосом.

Размещение в зазоре камеры смешивания сплошного кольца со скосом обеспечивает увеличение площади активной поверхности скоса в 3 раза в сравнении с прототипом, снижение числа комплектующих деталей, повышение степени полноты смешивания компонентов смеси.

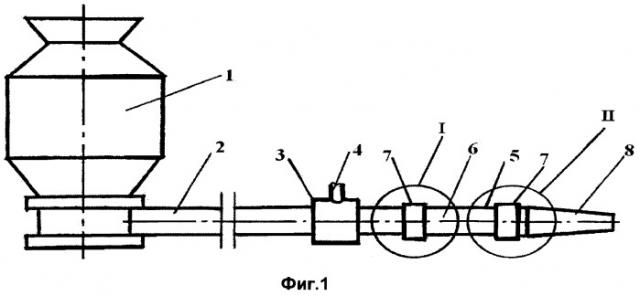

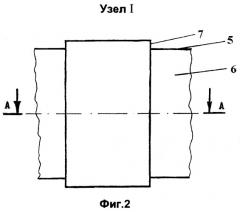

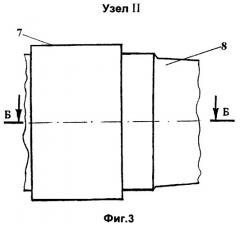

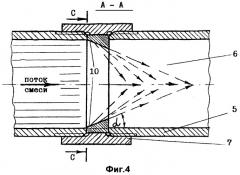

Предлагаемое техническое решение поясняется чертежами, где на фиг.1 показан общий вид устройства; на фиг.2 - узел I на фиг.1; на фиг.3 - узел II на фиг.1; на фиг.4 - разрез А-А на фиг.2; на фиг.5 - разрез Б-Б на фиг.3; на фиг.6 - разрез С-С на фиг.4.

Устройство для набрызга бетона включает питатель 1, трубопровод 2, узел затворения 3 с патрубком 4 для подвода воды, корпус 5 камеры смешивания 6, муфты 7, связывающие посредством резьбы разделенные зазором части корпуса 5 и сопло 8.

Для достижения технологичности процесса сборки и профилактического обслуживания устройства на внутренней круговой поверхности муфт 7 установлены монолитные сплошные кольца 9 со скосом 10. Плоскость скоса 10 обращена навстречу движения смеси, поступающей из узла затворения 3. В зависимости от гранулометрического состава минерального заполнителя угол скоса α (см. фиг.4) составляет 15÷25 градусов. При профилактическом обслуживании и контроле состояния скосов 10 кольца 9 могут быть извлечены из муфты 7 путем их вращения, для чего на них и на деталях 5, 8 выполнены лыски «под ключ» (на чертеже не показаны). Периодичность контроля и замены колец 9 устанавливается опытным путем.

Работает устройство следующим образом. Из питателя 1 сухая бетонная смесь сжатым воздухом транспортируется по трубопроводу 2 в узел затворения 3, куда через патрубок 4 подается вода. В узле 3 сухая бетонная смесь по всему его объему смачивается радиальными скоростными потоками диспергированной воды. Затем затворенный поток проходит камеру смешивания 6, из нее - в сопло 8 и далее готовая смесь наносится на покрываемую поверхность. Транспортируясь по камере 6, затворенный поток подвергается активному смешиванию. Механизм процесса смешивания поясняется графически. На фиг.4, фиг.5 и фиг.6 дана схема траекторий частиц смеси после их отражения от наклонной кольцевой плоскости скоса 10. Наклонная кольцевая плоскость скоса 10 обеспечивает образование косого кольцевого потока, траектории частиц которого пересекаются в центральной осевой зоне камеры 6. Далее устремляясь к центральной зоне (оси), частицы косого потока активно взаимодействуют между собой, а также с частицами прямого потока центральной зоны камеры. Этим предопределяется турбулентная активация компонентов, что ускоряет процесс гидратации, повышает степень однородности смеси, обеспечивает хорошее обволакивание крупного и мелкого заполнителя цементным тестом.

В итоге, полнота и качество смешивания при использовании предлагаемого устройства предопределяют кардинальное снижение пылевыделения, а хорошее обволакивание частиц цементным тестом улучшает прилипание (адгезию) их к покрываемой поверхности, снижает отскок и потери заполнителя.

Таким образом, отличительные признаки устройства для набрызга бетона обуславливают и предопределяют достижение полноты смешивания компонентов затворенной смеси, упрощение конструкции устройства, снижение материальных и трудовых затрат на его изготовление и обслуживание.

Устройство для набрызга бетона, включающее питатель, трубопровод, узел затворения, корпус камеры смешивания, втулки на корпусе камеры, стержни со скосом на конце, которые в виде прямоугольных параллелепипедов выдвинуты в камеру смешивания на величину скоса, и сопло, отличающееся тем, что корпус камеры разделен поперечным разъемом, а втулки, выполненные в форме муфт, установлены с образованием зазора между частями камеры и соплом, при этом тела параллелепипедов размещены в зазоре по внутренней круговой поверхности муфт в виде сплошного кольца.