Тоннель и способ его сооружения

Иллюстрации

Показать всеИзобретение относится к строительству, а именно сооружению тоннелей в теле насыпи под действующей транспортной магистралью. Способ сооружения тоннеля, преимущественно в теле насыпи под действующей транспортной магистралью, включает образование в теле насыпи защитного экрана путем поочередного продавливания с помощью гидравлической вдавливающей установки протяженных элементов, соединенных между собой замковыми соединениями, дополнительное усиление конструкции, разработку грунта в объеме возводимого тоннеля, бетонирование и отделку. Предварительно на площадке устанавливают вспомогательный опорный каркас, на нем из протяженных элементов, соединяя их замковыми соединениями, собирают вне тела насыпи конструкцию защитного экрана, повторяющего контур возводимого тоннеля. Далее выполняют продавливание протяженных элементов челночным методом, начиная с нижнего, последовательно продавливая каждый из них в тело насыпи сначала на первую заданную глубину, например на ход поршня гидравлической вдавливающей установки, при этом осуществляют перемещение рабочего органа гидравлической вдавливающей установки на каждый последующий смежный протяженный элемент сначала в одном направлении по конструкции защитного экрана, а затем в обратном направлении, продавливая каждый протяженный элемент еще на один ход поршня, и повторяют челночное перемещение упомянутого рабочего органа до полного продавливания всех протяженных элементов конструкции защитного экрана на штатное место в теле насыпи. Технический результат состоит в повышении прочности тоннеля, а также надежности и герметичности замковых соединений, уменьшении деформации протяженных элементов защитного экрана тоннеля при их продавливании. 2 н. и 7 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к строительству, а именно к способу сооружения тоннеля, преимущественно в теле существующих насыпей или под насыпями, а также к тоннелю, сооруженному таким способом, и может быть использовано при строительстве тоннелей мелкого заложения различного назначения, в том числе под действующими транспортными магистралями без перерыва движения по ним.

Известен способ проходки тоннелей, включающий продавливание массива грунта полым протяженным элементом с помощью домкратной установки, выборку керна, продавливание соосно с ранее продавленным полым протяженным элементом по меньшей мере одного последующего полого протяженного элемента, который вводят внутрь ранее продавленного протяженного элемента, после его продавливания увеличивают габаритные размеры до размеров ранее продавленного элемента и соединяют их между собой (см. RU №2301339, 2007 г.). Этот способ предназначен для проходки только тоннелей малого диаметра.

Известен способ возведения подземных сооружений, в том числе тоннелей под действующими транспортными магистралями без перерыва движения по ним, включающий образование в грунте над перекрытием возводимого сооружения защитных экранов путем продавливания полых протяженных элементов с помощью микротоннелепроходческого оборудования с одновременной подачей тиксотропного раствора (см. RU №2198263, 2003 г.). При сооружении горизонтального защитного экрана со стартовой стороны монтируют портальную опору с домкратной станцией и опорную платформу для поддержки полых протяженных элементов.

В указанном известном способе продавливание полых протяженных элементов горизонтальных защитных экранов осуществляют поочередно, при этом каждый элемент продавливают полностью, до установки его в проектное положение, причем после окончания продавливания очередного полого протяженного элемента портальную опору с домкратной станцией перемещают на ось следующего подлежащего продавливанию протяженного элемента, перемещают опорную платформу для поддержки протяженных элементов и производят процесс полного продавливания следующего протяженного элемента до его проектного положения.

Недостатком этого способа является его сложность и трудоемкость, а также то, что при продавливании каждого протяженного элемента сразу на большую глубину возможно существенное отклонение его переднего конца от проектного положения вследствие изгибающего момента от воздействия на него сопротивления грунта. Это приводит к снижению точности и качества сооружения, к возникновению в замках внутренних напряжений, приводящих к потере герметичности, прочности и долговечности.

Известен тоннель, сооружаемый в теле железнодорожной насыпи и содержащий экран, выполненный из труб, объединенных в секции из двух и более труб. Секции соединены между собой в общую конструкцию при помощи направляющих, предварительно приваренных соприкасающимися поверхностями. Погружение секций экрана из труб в тело насыпи производится методом продавливания с удалением грунта из труб. Для придания большей жесткости и увеличения несущей способности экрана перед заполнением бетоном трубы объединены арматурным каркасом (см. http//anchortech.ru/about/926.html).

В указанной конструкции защитный экран при большой металлоемкости не является несущей конструкцией, после его сооружения необходимо возвести несущую конструкцию из бетона, что существенно повышает трудоемкость и стоимость строительства такого тоннеля.

Известен тоннель, включающий обделку, состоящую из лотка, стен и перекрытия, расположенный по периметру поперечного сечения тоннеля защитный экран, выполненный из полых протяженных элементов, в частности из труб, соединенных между собой замковыми соединениями, и расположенную снаружи тоннеля зону упрочненного инъектированием грунта, выполненную в виде образованной из упрочняющего материала или пропитанного им грунта системы усиливающих элементов в виде инъекционных свай или подобных элементов, пересекающих защитный экран и заведенных в обделку тоннеля (см. RU 2181413, 2002 г.).

Указанная известная конструкция тоннеля трудоемка в строительстве. В этой конструкции защитный экран также не является несущим и для обеспечения достаточной прочности и надежности конструкции выполняют трудоемкие и дорогостоящие работы по закреплению грунта и дополнительному укреплению конструкции тоннеля после сооружения защитного экрана.

Технической задачей настоящего изобретения является устранение недостатков известных способов и конструкций тоннелей.

Техническим результатом изобретения является снижение трудоемкости способа сооружения тоннеля, сокращение сроков строительства, а также упрощение конструкции тоннеля, повышение ее прочности, надежности и герметичности за счет снижения внутренних напряжений в замковых соединениях.

Техническим результатом изобретения является также обеспечение возможности достижения более точного соответствия сооруженного тоннеля его проектному положению вследствие уменьшения деформации протяженных элементов защитного экрана тоннеля при их продавливании.

Поставленная задача решается за счет того, что в способе сооружения тоннеля в теле насыпи под действующей транспортной магистралью, включающем образование в теле насыпи защитного экрана путем поочередного продавливания с помощью гидравлической вдавливающей установки протяженных элементов, соединенных между собой замковыми соединениями, дополнительное усиление конструкции, разработку грунта в объеме возводимого тоннеля, бетонирование и отделку, согласно предлагаемому изобретению предварительно на площадке устанавливают вспомогательный опорный каркас, на нем из протяженных элементов, соединяя их замковыми соединениями, собирают вне тела насыпи конструкцию защитного экрана, повторяющего контур возводимого тоннеля,

далее выполняют продавливание протяженных элементов челночным методом, начиная с нижнего, последовательно продавливая каждый из них в тело насыпи сначала на первую заданную глубину, например на ход поршня гидравлической вдавливающей установки, при этом осуществляют перемещение рабочего органа гидравлической вдавливающей установки на каждый последующий смежный протяженный элемент сначала в одном направлении по конструкции защитного экрана, а затем в обратном направлении, продавливая каждый протяженный элемент еще на один ход поршня, и повторяют челночное перемещение упомянутого рабочего органа до полного продавливания всех протяженных элементов конструкции защитного экрана на штатное место в теле насыпи.

Возможен вариант осуществления способа, при котором протяженные элементы защитного экрана выполняют из металлических труб, а замковые соединения выполняют из прокатных элементов с высокими прочностными характеристиками, обеспечивающих плотное соединение с возможностью взаимного относительного поворота соединенных в замок протяженных элементов на заданный ограниченный угол.

Возможен вариант осуществления способа, при котором предварительно собранную вне тела насыпи конструкцию защитного экрана выполняют в виде самонесущей арочной конструкции.

Протяженные элементы могут выполнять в виде панелей из по меньшей мере двух труб.

В случае сооружения тоннеля большой протяженности могут производить наращивание по длине по меньшей мере части протяженных элементов с помощью сварки встык, после чего производят новый цикл продавливания упомянутым челночным методом.

Перед продавливанием протяженных элементов может выполняться облицовка их бетоном с лицевой и/или тыльной стороны свода тоннеля.

После разработки грунта в объеме возводимого тоннеля могут выполнять выборку керна, установку в полости труб протяженных элементов арматурных каркасов и заполнение их бетоном под давлением с помощью бетононасосов.

Дополнительно может быть выполнено усиление входных порталов с образованием монолитной железобетонной насадки по трубам протяженных элементов.

Объектом изобретения может быть тоннель, сооруженный описанным выше способом.

Благодаря тому, что операцию продавливания протяженных элементов выполняют согласно предлагаемому изобретению пошагово, челночным методом, обеспечивается возможность постепенного продавливания всей жесткой конструкции защитного экрана практически одновременно.

При челночном продавливании рабочий орган гидравлической вдавливающей установки (ГВУ) выполняет челночные перемещения по арочной несущей конструкции, причем каждый протяженный элемент продавливают не сразу на полную его длину до установки на штатное место, а дискретно, пошагово продавливают поочередно каждый продольный элемент арочной несущей конструкции сначала на один шаг поршня ГВУ, перемещая рабочий орган вдоль по арочной несущей конструкции в одну сторону, а затем рабочий орган ГВУ перемещают в обратную сторону и продавливают каждый протяженный элемент на следующий шаг поршня. Это позволяет существенно снизить деформацию и отклонение переднего конца продавливаемого протяженного элемента от проектного положения, поскольку большая часть его длины остается защемленной в замках соседних протяженных элементов, которые являются частью жесткой конструкции защитного экрана, и тем самым значительно снизить напряжения в замковых соединениях. В результате повышается прочность всей конструкции защитного экрана и, следовательно, надежность и долговечность тоннеля.

Благодаря тому, что согласно варианту осуществления настоящего изобретения протяженные элементы выполняют из труб, а их замковые соединения выполняют из прокатных элементов с высокими прочностными характеристиками, обеспечивающими плотное соединение протяженных элементов с возможностью их взаимного поворота на заданный ограниченный угол, то в случае сооружения тоннеля арочной формы поперечного сечения путем поворота каждого из продольных элементов на максимально возможный угол, допускаемый замковым соединением, образуют прочную и жесткую самонесущую арочную конструкцию защитного экрана. Защитный экран арочной формы по предлагаемому изобретению обладает собственной несущей способностью, прочностью и жесткостью, что исключает, по меньшей мере во многих случаях, необходимость проведения мероприятий по укреплению грунта и созданию дополнительных материалоемких несущих конструкций при сооружении тоннеля с таким защитным экраном.

Протяженные элементы защитного экрана, выполненные из стандартного сварного трубчатого шпунта, а именно ШТС по ГОСТ Р 52664-2010, имеют то преимущество, что поскольку они изготавливаются в заводских условиях, то они имеют антикоррозионное покрытие, высокое качество сварных соединений, причем прокатные замковые соединения по указанному ГОСТу выдерживают усилие на разрыв замков не менее 1500 кН/п.м, а например, клещевидное шпунтовое соединение по патенту №2471042 выдерживает усилие до 4687 кН/п.м. Применение указанного клещевидного шпунтового соединения наиболее предпочтительно при осуществлении способа по настоящему изобретению.

Выполнение протяженных элементов из панелей, состоящих из двух или трех труб, не только повышает производительность труда при строительстве, но и уменьшает изгиб, т.е. деформацию отдельного протяженного элемента от воздействия грунта при продавливании, что, в свою очередь, существенно уменьшает остаточные напряжения в замковых соединениях, снижает погрешность строительства. Выполнение протяженных элементов с предварительной облицовкой бетоном с лицевой и/или тыльной сторон свода тоннеля еще на подготовительной площадке также упрощает и ускоряет строительство и придает протяженным элементам дополнительную жесткость.

Сущность изобретения поясняется чертежами, на которых изображено:

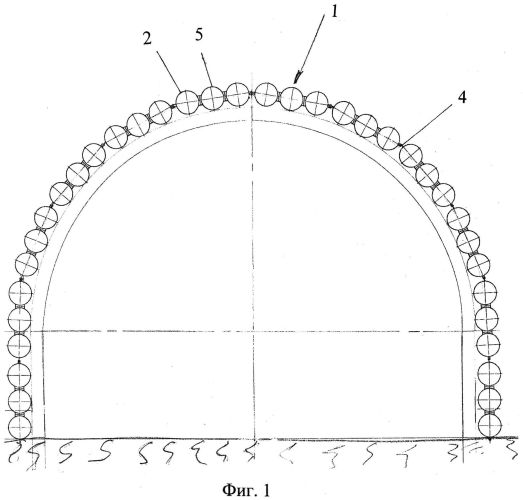

на фиг. 1 - тоннель, сооруженный способом по настоящему изобретению, поперечный разрез; протяженные элементы защитного экрана выполнены из трех труб;

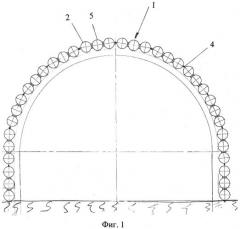

на фиг. 2 - поперечное сечение протяженного элемента, выполненного из двух труб;

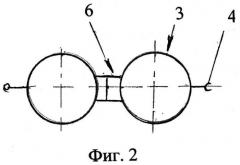

на фиг. 3 - защитный экран тоннеля, поперечное сечение; протяженные элементы выполнены из одной трубы с предварительным бетонированием с обеих сторон свода тоннеля;

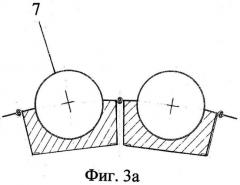

на фиг. 3а - протяженные элементы из одной трубы с предварительным бетонированием с лицевой стороны свода тоннеля;

на фиг. 3б - протяженные элементы из одной трубы с предварительным бетонированием с тыльной стороны свода тоннеля;

на фиг. 4 - схематическое изображение строительной площадки перед началом осуществления продавливания протяженных элементов согласно настоящему изобретению;

на фиг. 5 - сечение А-А на фиг. 4.

Тоннель, сооружаемый способом согласно настоящему изобретению, включает защитный экран 1, имеющий в целом форму либо прямоугольника с горизонтальным перекрытием или выпуклым сводом, либо форму арки. Защитный экран 1 задает соответствующую форму сооружаемому тоннелю и содержит выполненные из труб 2 протяженные элементы 3 и соединяющие их замковые соединения 4.

На фиг. 1 изображен защитный экран 1 из протяженных элементов, выполненных в виде панелей 5, состоящих, каждая, из трех труб 2, это наиболее предпочтительный вариант исполнения. Возможно также выполнение протяженных элементов из одной трубы (фиг. 3) или в виде панели 6 из двух труб (фиг. 2), предпочтительно из трубошпунта, т.е. сварного трубчатого шпунта ШТС согласно ГОСТ Р 52664-2010.

Защитный экран может состоять из продольных элементов 7, 8 или 9 с предварительным бетонным покрытием с лицевой, тыловой или с обеих сторон свода тоннеля соответственно.

Перед началом строительства подготавливают площадку непосредственно перед насыпью в месте предполагаемого сооружения тоннеля, на ней собирают опорный арочный каркас 10, предназначенный для поддержки протяженных элементов во время сборки защитного экрана 1 перед его продавливанием.

Протяженные элементы, т.е. трубошпунтины в виде отдельных труб 2 или панелей 5, 6, лебедками последовательно соединяют друг с другом с помощью замковых соединений 4 замок в замок и предварительно на опорном арочном каркасе 10 собирают защитный экран 1 вне тела насыпи.

В случае арочной формы тоннеля защитному экрану 1 придают соответственно арочную форму за счет поворота каждого из протяженных элементов на максимальный угол, допускаемый замковым соединением. Собранная таким образом арочная конструкция из стального трубчатого шпунта, благодаря высокой прочности прокатных замков 4 и арочной форме, является самонесущей, выдерживающей значительные внешние нагрузки.

Устраивают упор 11 для гидравлических домкратов, т.е. гидравлической вдавливающей установки 12, имеющей рабочий орган с поршнем 13.

Далее производят продавливание каждого из протяженных элементов 3, начиная с нижнего, на некоторую заданную глубину, например, равную ходу поршня 12. После этого переставляют рабочий орган с поршнем 13 на следующий протяженный элемент 3, продавливают его на ту же глубину, далее переставляют на следующий протяженный элемент и так далее, перемещаясь по конструкции защитного экрана, например по часовой стрелке до последнего нижнего протяженного элемента 3. После этого осуществляют последовательное погружение протяженных элементов 3 на следующую заданную глубину, т.е. на следующий ход поршня 13, перемещая рабочий орган по конструкции защитного экрана уже в противоположную сторону, т.е. против часовой стрелки. Такое челночное перемещение рабочего органа с постепенным пошаговым продавливанием протяженных элементов 3 защитного экрана 1 в тело насыпи осуществляют до полного перемещения всей конструкции защитного экрана 1 в тело насыпи.

В случае, когда протяженность тоннеля превосходит длину протяженного элемента, производят наращивание по длине по меньшей мере части протяженных элементов 3.

После выемки керна из полостей трубошпунта, выполнения проектных мероприятий по усилению конструкции, антикоррозионной защите и т.д. выполняют работы по усилению входных порталов с обязательным устройством монолитной железобетонной насадки.

В полость труб 2 может быть помещен арматурный каркас (не показан) с последующим бетонированием под давлением бетононасосами.

Механизированным способом вынимают грунт из полости тоннеля, очищают поверхность металлического свода, выполняют гидроизоляцию, отделочные работы. При необходимости выполняют усиление тоннеля арочными фермами (не показаны), бетонирование по армокаркасу с последующей отделкой.

Предложенная арочная конструкция защитного экрана, имеющего собственную несущую способность, и способ сооружения тоннеля по настоящему изобретению позволяют существенно сократить трудоемкость строительства, повысить надежность и долговечность конструкции, повысить точность соответствия сооружаемого тоннеля его проектному положению, особенно в случае протяженных тоннелей.

1. Способ сооружения тоннеля, преимущественно в теле насыпи под действующей транспортной магистралью, включающий образование в теле насыпи защитного экрана путем поочередного продавливания с помощью гидравлической вдавливающей установки протяженных элементов, соединенных между собой замковыми соединениями, дополнительное усиление конструкции, разработку грунта в объеме возводимого тоннеля, бетонирование и отделку, отличающийся тем, что предварительно на площадке устанавливают вспомогательный опорный каркас, на нем из протяженных элементов, соединяя их замковыми соединениями, собирают вне тела насыпи конструкцию защитного экрана, повторяющего контур возводимого тоннеля, далее выполняют продавливание протяженных элементов челночным методом, начиная с нижнего, последовательно продавливая каждый из них в тело насыпи сначала на первую заданную глубину, например на ход поршня гидравлической вдавливающей установки, при этом осуществляют перемещение рабочего органа гидравлической вдавливающей установки на каждый последующий смежный протяженный элемент сначала в одном направлении по конструкции защитного экрана, а затем в обратном направлении, продавливая каждый протяженный элемент еще на один ход поршня, и повторяют челночное перемещение упомянутого рабочего органа до полного продавливания всех протяженных элементов конструкции защитного экрана на штатное место в теле насыпи.

2. Способ по п. 1, при котором протяженные элементы защитного экрана выполняют из металлических труб, а замковые соединения выполняют из прокатных элементов с высокими прочностными характеристиками, обеспечивающими плотное соединение с возможностью взаимного относительного поворота соединенных в замок протяженных элементов на заданный ограниченный угол.

3. Способ по п. 2, отличающийся тем, что предварительно собранную вне тела насыпи конструкцию защитного экрана выполняют в виде самонесущей арочной конструкции.

4. Способ по п. 2, отличающийся тем, что протяженные элементы выполняют в виде панелей по меньшей мере из двух труб.

5. Способ по п. 1 или 2, отличающийся тем, что в случае сооружения протяженного тоннеля производят наращивание по длине по меньшей мере части протяженных элементов с помощью сварки встык, после чего производят новый цикл продавливания челночным методом.

6. Способ по любому из пп. 2-4, отличающийся тем, что перед продавливанием протяженных элементов выполняют облицовку их бетоном с лицевой и/или тыльной стороны свода тоннеля.

7. Способ по любому из пп. 2-4, отличающийся тем, что после разработки грунта в объеме возводимого тоннеля выполняют выборку керна, устанавливают в полости труб протяженных элементов арматурные каркасы и заполняют их бетоном под давлением с помощью бетононасосов.

8. Способ по любому из пп. 1-4, отличающийся тем, что дополнительно выполняют усиление входных порталов с образованием монолитной железобетонной насадки по трубам протяженных элементов.

9. Тоннель, сооруженный способом по любому из пп. 1-8.