Уплотняющее устройство асфальтоукладчика

Иллюстрации

Показать всеИзобретение предназначено для уплотнения асфальтобетонных смесей до высокой предварительной плотности и обеспечивает снижение общей энергоемкости процесса уплотнения. Уплотняющее устройство асфальтоукладчика содержит трамбующий брус и виброплиту, на переднем торце рамы перед трамбующим брусом размещена высокочастотная виброплита длиной L1=0,55L, где L - общая длина уплотняющего устройства, установленная под углом α к горизонтальной поверхности слоя смеси. Рабочая поверхность трамбующего бруса наклонена к поверхности уплотняемого слоя на заданный угол α, который определяет интенсивность и изменение плотности смеси от начала ее уплотнения КУ=0,80 до окончания КУ=0,90-0,92 и определяется по формуле

где hсл. - толщина уплотняемого слоя, см; КЗ0,8, КЗ0,90-0,92 - соответственно коэффициенты запаса на уплотнение слоя от плотности КУ=0,8 до плотности КУ=0,90-0,92. Ширина трамбующего бруса С определяется из условия C=(2-3)dmax, где dmax - максимальный размера зерна уплотняемого слоя, а длина L2 низкочастотной плиты, расположенной за трамбующим брусом, определяется из условия

3 ил., 4 табл.

Реферат

Изобретение относится к дорожному строительству, а именно к устройствам для строительства асфальтобетонных покрытий, и предназначено для уплотнения асфальтобетонных смесей до высокой предварительной плотности и снижения общей энергоемкости и стоимости процесса уплотнения.

Известно устройство для уплотнения асфальтобетонных смесей, содержащее раму с установленными на ней трамбующим брусом с эксцентриковым приводом и вибрационной плитой.

[Варганов С.А. Машины для укладки и уплотнения асфальтобетонных смесей. С.А. Варганов П.И. Марков, Б.М. Шереметьев. - М.: Высшая школа, 1979 - 207 с.].

Однако известное устройство обладает следующими недостатками - невысокая предварительная плотность смеси после ее уплотнения трамбующим брусом и виброплитой, расположенных на асфальтоукладчике.

Из известных технических решений наиболее близким по технической сущности к заявленному объекту является рабочий орган асфальтоукладчика, который состоит из смонтированного на раме посредством шарнира с горизонтальной осью в кронштейне, по ходу движения асфальтоукладчика, отражательного щита, наклоненного под углом 120-125°, трамбующего бруса с регулятором его положения, смонтированного на переднем торце виброплиты [A.C. SU №1565935 МПК E01C 19/48, опубл. 23.05.90 Бюл. №19].

К недостатками данного устройства относится:

- невысокая предварительная плотность асфальтобетонного слоя после его уплотнения трамбующим брусом и виброплитой, расположенных на асфальтоукладчике;

- значительная общая энергоемкость и стоимость процесса уплотнения, включающая затраты ресурсов на предварительном (уплотняющим оборудованием асфальтоукладчика) и заключительном (катками разных типов) этапах уплотнения асфальтобетонного слоя.

Задачей изобретения является создание уплотняющего устройства асфальтоукладчика, содержащего последовательно расположенные рабочие органы: высокочастотную плиту, наклонный трамбующий брус и низкочастотную плиту, режимы работы и конструкции которых обеспечивают высокую степень предварительного уплотнения асфальтобетонного слоя и снижение энергоемкости и стоимости общего процесса уплотнения.

Указанный технический результат достигается тем, что предложено уплотняющее устройство асфальтоукладчика, содержащее трамбующий брус и виброплиту, при этом на переднем торце рамы перед трамбующим брусом размещена высокочастотная виброплита длиной L1=0,55L, где L - общая длина уплотняющего устройства, установленная под углом α к горизонтальной поверхности слоя смеси, при этом рабочая поверхность трамбующего бруса также наклонена к поверхности уплотняемого слоя на заданный угол α, который определяет интенсивность и изменение плотности смеси от начала ее уплотнения КУ=0,80 до окончания КУ=0,90-0,92 и определяется по формуле

где hсл. - толщина уплотняемого слоя, см;

КЗ0,8, КЗ0.90-0,92 - соответственно коэффициенты запаса на уплотнение слоя от плотности КУ=0,8 до плотности КУ=0,90-0,92.

При этом ширина трамбующего бруса С определяется из условия С=(2-3)dmax, где dmax максимальный размера зерна уплотняемого слоя, а длина L2 расположенной за трамбующим брусом низкочастотной плиты определяется из условия

Возможность достижения цели обеспечивается тем, что в предлагаемом уплотняющем устройстве (фиг. 1) изменена традиционная схема последовательности уплотнения слоя смеси оборудованием асфальтоукладчика и рекомендуемыми режимами их работы.

Первоначально смесь подвергается уплотнению нетрамбующим брусом, по традиционной технологии, а высокочастотной плитой, которая создает благоприятные условия для интенсификации и снижения энергоемкости процесса уплотнения.

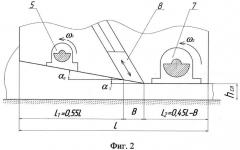

Высокочастотная плита (фиг. 2) длиной L1=0,55L (L - общая длина уплотняющего устройства) установлена под углом α к горизонтальной поверхности слоя смеси, который определяет интенсивность, и изменение плотности смеси от начала ее уплотнения КУ=0,80 до окончания КУ=0,90-0,92 и определяется по формуле

где hсл. - толщина уплотняемого слоя, см;

КЗ0,8, КЗ0,90-0,92 - соответственно коэффициенты запаса на уплотнение слоя от плотности КУ=0,8 до плотности КУ=0,90-0,92, таблица 1 [Костельов М.П. Практические проблемы устройства асфальтобетонных покрытий с высокой ровностью. Дорожная техника. Каталог- справочник. Технология строительства, ремонта, реконструкции и содержания автомобильных дорог. СПб.: ИД "ПАРТНЕР", 2003 - с. 38-43].

Величина угла α зависит от длины плиты L1, КЗ0,8, соответствующего плотности на момент начала процесса уплотнения (КУ=0,8), и КЗ0,90-0,92 - на момент его окончания (КУ 0,91-0,92) высокочастотной плитой предлагаемой конструкции величина составляет α=9-10° (фиг. 2).

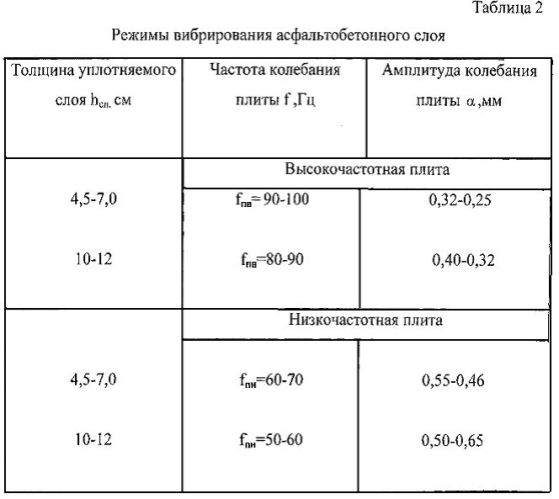

Высокочастотный режим уплотнения (таблица 2) вызывает в асфальтобетонной смеси разрушение связей между структурными элементами и снижает ее вязкость коэффициент внутреннего трения и сопротивление деформированию. Смесь разжижается и ее эффективная вязкость при частоте f=105 Гц уменьшается в 225 раз, при f=85 Гц - 62 раза и при f=60 Гц - в 25 раз. Частицы заполнителя под действием небольшого статистического давления от виброплиты легко перемещаются, обеспечивая более плотную их упаковку в объеме уплотняемой смеси (фиг. 3). [Носков С.К., Михайлов Н.В. Влияние вибрирования на структурно-механические свойства асфальтобетона как тиксотропной коллоидной системы. - М.: Колоидный журнал, Том XVIII, №4, 1956 - с. 461-467].

За время уплотнения смеси высокочастотной плитой

где Vy - рабочая скорость асфальтоукладчика

реализуется 65,5% общей деформации слоя, соответствующей изменению плотности от КУ=0,80 до КУ=(0,90-0,92).

Таким образом, высокочастотное воздействие плиты создает благоприятное условия для интенсивного и малоэнергоемкого процесса уплотнения асфальтобетонного слоя.

Далее слой смеси с разрушенными структурными связями, низкой вязкостью, коэффициентом внутреннего трения и сопротивлением деформированию подвергаются дальнейшему уплотнению трамбующим брусом, установленным под углом 120-125° к поверхности уплотняемого слоя, совершающего возвратно-поступательные движения от эксценрикового вала с частотой вращения для смесей типа А, Б - fб=9-12 Гц и для смесей типа В, Г, Д - fб=7-10 Гц соответствующие времени активной релаксации внутренних напряжений, возникающих при деформировании смеси. Такой режим трамбования способствует снижению энергоемкости процесса деформирования смеси. [Пермяков В.Б. Совершенствование теории, методов расчета и конструкций машин для уплотнения асфальтобетонных смесей. СПб.: автореф. д-р тех. наук. 1992 - 37 с.]

Исследованиями [Хархута Н.Я. Машины для уплотнения грунтов. Л.: Машиностроение, 1973 - 176 с.] установлено, что с увеличением рабочей площади уплотнителя возрастает предел прочности и толщина проработки уплотняемого слоя. В связи с этим ширина трамбующего бруса B в предлагаемом устройстве принята равной B=(2-3)dmax , где dmax - максимальный размер зерна для асфальтобетонных смесей А, Б, В составляет dmax=20 мм. Эти зерна в макроструктуре минерального каркаса асфальтобетона являются структурообразующими. Ширина бруса B=(2-3)dmax позволяет осуществлять процесс уплотнения более качественно, уменьшая риск возникновения дефектов в уплотняемой среде. При этом одновременно в процессе уплотнения всегда находятся 2-3 зерна, каждый из которых надежно фиксируется друг относительно друга в устойчивом положении за счет возникновения межзерновых контактов, которые обеспечивают прочную и устойчивую структуру асфальтобетона.

При B≤dmax рабочая поверхность бруса взаимодействует с одним зерном, устойчивость которого закрепить в структуре асфальтобетона не представляется возможным, поскольку в заключительной части процесса уплотнения точка приложения силовых уплотняющих воздействий от бруса всегда находится на периферии (на краю) этого зерна, вынуждая его изменить предыдущее более устойчивое положение на неустойчивое, с разрушением межзерновых связей и образованием дефектов в общей структуре асфальтобетона.

Рабочая поверхность бруса наклонена к поверхности уплотняемого слоя на угол α (фиг. 2) , равный углу наклона высокочастотной плиты.

За время уплотнения асфальтобетонного слоя трамбующим брусом

его плотность увеличивается на 20,7%, что соответствует КУ=(0,95-0,97) (таблица 1).

На заключительном этапе асфальтобетонный слой с частично разрушенными межзерновыми связями, сниженной в 25 раз эффективной вязкости и сопротивлением деформированию подвергается уплотнению низкочастотной плитой (фиг. 1), работающей на режимах, указанных в таблице 2. Угол установки плиты к горизонтальной поверхности соответствует углу атаки, равному 2-4°.

За время уплотнения низкочастотной плитой

плотность слоя увеличивается до КУ=0,96-0,98.

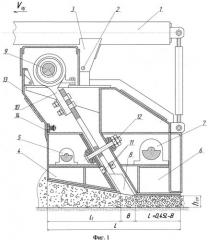

Изобретение поясняется прилагаемыми чертежами, где на фиг. 1 схематично изображено уплотняющее устройство асфальтоукладчика; на фиг. 2 представлена схема расположения уплотняющих рабочих органов асфальтоукладчика.

На фиг. 3 представлена эффективность вибрированием асфальтобетонной смеси при частотах: 1-6300; 2-5100; 3-3600; 4-2000 колеб/мин и разной первоначальной вязкости.

Уплотняющее устройство асфальтоукладчика состоит (фиг. 1) из смонтированных на раме 1 посредством шарнира 2 с горизонтальной осью в кронштейне 3, высокочастотная виброплита 4 приводится в колебание вибровозбудителем 5, низкочастотная виброплита 6 приводится в колебание вибровозбудителем 7, трамбующий брус 8 совершает возвратно-поступательные движения с помощью экцентрикового вала 9 через шатун 10 и расположен между направляющими плитами 11, регулировочно-стяжной винт 12 обеспечивает кинематическую связь между отражательным щитом 13 с прижимным устройством 14, регулирующим степень его поджатия к торцу высокочастотной плиты.

Принцип работы уплотняющего устройства асфальтоукладчика заключается в следующем. После распределения смеси асфальтоукладчиком по дорожному основанию слоем заданной толщины он подвергается предварительному уплотнению предлагаемым устройством.

Первоначально слой смеси уплотняется высокочастотной плитой 4 (фиг. 1), рабочая поверхность которой наклонена к горизонту под углом α. Вибровозбудитель 5 генерирует частоту колебания плиты в зависимости от толщины уплотняемого слоя (таблица 2), вызывающую в нем тиксотропные изменения, позволяющие повысить интенсивность и снизить энергоемкость процесса уплотнения асфальтобетонной смеси. За время t1 коэффициент уплотнения смеси изменяется от КУ=0,80 до КУ=(0,90-0,92).

Далее слой смеси с разрушенными межмолекулярными связями между структурными элементами, низкой вязкостью и сопротивлением деформированию уплотняется трамбующим брусом 8, установленным под углом 120-125° к горизонтальной поверхности уплотняемого слоя, совершающего возвратно-поступательные движения посредством экцентрикового вала 9 и шатуна 10 с частотой колебания f=9-12 Гц - для смесей типа А и Б и fб=7-10 Гц - для смесей типа В, Г, Д. Ширина его рабочей поверхности составляет В=(2-3)dmax и наклонена под углом α (фиг. 2), который обеспечивает дополнительный прирост плотности слоя за время t2 от КУ=(0,90-0,92) до КУ=(0,95-0,97). Такой режим трамбования смеси за время уплотнения t2 также позволяет снизить энергоемкость процесса уплотнения.

На заключительном этапе предварительного уплотнения асфальтобетонный слой с преобладающей коагуляционно-тиксотропной структурой подвергается уплотняющим воздействиям низкочастотной плитой (фиг. 1), работающей на режимах, представленных в таблице 2. За время уплотнения t3 коэффициент уплотнения слоя смеси достигает КУ=0,96-0,98.

Использование новых элементов в уплотняющем устройстве асфальтоукладчика представлено высокочастотной плитой длиной L1=0,55L, наклоненной к горизонтальной поверхности уплотняемого слоя под углом

регулирующим интенсивность процесса уплотнения смеси и обеспечивающим изменение плотности от КУ=0,80 до КУ=0,90-0,92, колеблющуюся с частотой fпв=90-100 Гц - для hсл=4,5-7,0 см и fпв=80-90 Гц - для hсл=10-12 см, трамбующим установленным под углом 120-125° к горизонту с шириной его рабочей поверхности B=(2-3)dmax, наклоненный под углом α и совершающего возвратно-поступательные движения с частотой колебания fб=10-12 Гц для смесей типа А, Б и fб=7-10 Гц для смесей типа В, Г, Д, доуплотняет асфальтобетонный слой до КУ=0,95-0,97 и заключает процесс предварительного уплотнения низкочастотная плита длиной L2=[0,45L-(2-3)dmax] с частотой колебания fпн=60-70 Гц - для hсл=4,5-7,0 см fпн=50-60 Гц - для hсл=10-12 см обеспечивает плотность слоя, соответствующую КУ=0,96-0,98.

Предлагаемое устройство асфальтоукладчика позволяет на стадии предварительного уплотнения повысить плотность уплотняемого слоя до КУ=0,96-0,98, а также снизить общую энергоемкость на 28%, стоимость производства работ на 31% и продолжительность процесса уплотнения на 41,8%.

1. Сравнительный расчет полезности внедрения предлагаемого уплотняющего устройства асфальтоукладчика

Исходные данные.

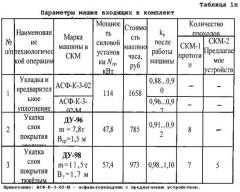

1.1 Рассматриваются два специализированных комплекта машин (СКМ) - СКМ-1 (асфальтоукладчик АСФ-К-3-02 - прототип) и СКМ-2 (асфальтоукладчик с предлагаемым устройством АСФ-К-3-02-М).

1.2 Общий объем работ - устройство асфальтобетонного покрытия площадью 1000 м2 (ширина полосы укладки асфальтобетонной смеси B=4 м).

1.3 Коэффициент уплотнения (kу) асфальтобетонного слоя после прохода укладчиков: АСФ-К-3-02-kу=0,90; АСФ-К-3-02-М-kу=0,97.

Достигнутая степень уплотнения после прохода асфальтоукладчика АСФ-К-3-02-М позволяет исключить из СКМ-2 средние катки (ДУ-96) и уменьшить количество проходов тяжелого катка (ДУ-98) по одному следу, что позволяет снизить энергоемкость, стоимость производства работ и общую длительность процесса уплотнения.

В таблице 1 приведены марки машин, входящих в СКМ, и их технико-экономические данные.

Удельная энергоемкость комплекта машин, кВт·ч/м2, определяется по формуле [Пермяков В.Б. Транспортно-технологические машины и комплексы в дорожном строительстве (производственная и техническая эксплуатация): Учебное пособие В.Б. Пермяков, В.И. Иванов, С.В. Мельник, К.В. Беляев и др.; Под общ. редакцией В.Б. Пермякова. М.: ИД «Бастет», 2014. - 752 с.]

где m - количество часов, отработанных i-той машиной; Э1, Э2, …, Эi - мощность силовой установки машин, входящих в комплект, кВт (табл. 1): V - объем работ, м2.

Количество часов, отработанных машиной для выполнения заданного объема работ, определяется по формуле:

m = V П с м э , ( 2 )

Часовая эксплуатационная производительность асфальтоукладчика, Пау, м2/час, определяется по формуле:

П ау = 6 0 ⋅ k в ⋅ В ⋅ υ , (3)

где kв - коэффициент использования машины по времени, kв=0,7; B - ширина укладываемой полосы, м; υ - рабочая скорость укладчика, м/мин, υ=3 м/мин.

Эксплуатационная часовая производительность катков Пk, м2/час, занятых в процессе уплотнения асфальтобетонной смеси, определяется по формуле

где B - ширина полосы, которую уплотняет каток за один проход, м (табл. 1); а=0,1…0,2 м - ширина полосы перекрытия смежных проходов катка; υk - рабочая скорость движения катка, км/ч; n - требуемое количество проходов катка; kâ - коэффициент использования машины по времени (для катков kâ=0,80).

Скорость среднего катка равна υcpk=4 км/час, тяжелого υmk=3 км/час. Количество проходов катка принять по данным, представленным в книге [Технологическое обеспечение качества строительства асфальтобетонных покрытий: Методические рекомендации. / Сост. В.Н. Шестаков, В.Б. Пермяков, Г.Б. Старков, В.М. Ворожейкин. 2-е изд. доп. и изм. - Омск: ОАО «Омский дом печати», 2004 - 256 с.].

Стоимость производства механизированных работ, руб./м2

C = ∑ i = 1 n H ⋅ C м c i ⋅ m i П i = H ⋅ C м c a y ⋅ m а у П а у + H ⋅ C м c c к ⋅ m с к П c р к + H ⋅ C м c т к ⋅ m т к П т к , (5)

где Смсi - стоимость машиночаса i-й машины на объекте, руб/час (табл. 1п).

Результаты расчета показателей комплекта машин приведены в табл. 2п.

| Таблица 2п | ||||

| Технико-экономические показатели комплектов машин | ||||

| Наименование | Ед. изм. | Обозначение | СКМ-1 прототип | СКМ-2 Предлагаемое устройство |

| Производительность асфальтоукладчика | м2/ч | Пау | 504 | 504 |

| Производительность среднего катка | м2/ч | Пск | 520 | 0 |

| Производительность тяжелого катка | м2/ч | Птк | 600 | 840 |

| Количество машиночасов асфальтоукладчика | м2/ч | mау | 1,98 | 1,98 |

| Количество машиночасов среднего катка | м2/ч | mск | 1,92 | 0,00 |

| Количество машиночасов тяжелого катка | м2/ч | mтк | 1,67 | 1,19 |

| Энергоемкость СКМ | кВт·ч/м2 | Эскм | 0,414 | 0,295 |

| Стоимость работы асфальтоукладчика | руб./м2 | Сау | 3289,68 | 3289,68 |

| Стоимость работы среднего катка | руб./м2 | Ссрк | 1509,62 | 0,00 |

| Стоимость работы тяжелого катка | руб./м2 | Стк | 1621,67 | 1158,33 |

| Стоимость работ | руб./м2 | С | 6,42 | 4,45 |

На основании полученных расчетов можно сделать следующий вывод - применение предлагаемого устройства позволяет снизить энергоемкость комплекта машин для уплотнения асфальтобетонных смесей на 28,7%, стоимость производства работ - на 30,6%.

2. Расчет общей продолжительности процесса уплотнения асфальтобетонной смеси

Общая продолжительность уплотнения tобщ, складывающегося из времени предварительного уплотнения смеси оборудованием, расположенным на асфальтоукладчике (taу), и времени уплотнения средними катками массой 8-10 т (tск) и тяжелыми массой более 10 т (tтк), т.е.

Время уплотнения каждой машиной определяется по формулам:

t а у = V П а у , ( 7 )

t с к = V П с к , ( 8 )

t т к = V П т к , ( 9 )

Подставляя в формулы (7)-(9) данные, получим: tау=1,98 ч, tск=1,85 ч, tòê=1,88 часа (СКМ-1) и tòê=1,34 ч (СКМ-2).

Общая продолжительность по формуле (6) будет равна:

- для СКМ-1 tобщ=1,98+1,85+1,88=5,71 ч

- для СКМ-1 tобщ=1,98+0+1,34=3,32 ч

Таким образом, общая продолжительность процесса уплотнения с использованием предлагаемого устройства для уплотнения асфальтоукладчика уменьшается на 41,8%, что позволяет пропорционально увеличить скорость потока по строительству асфальтобетонных покрытий.

Список литературы

1. Варганов С.А., Машины для укладки и уплотнения асфальтобетонных смесей. С.А. Варганов, П.И. Марков, Б.М. Шереметьев. - М.: Высшая школа, 1979 - 207 с.

2. А.С. SU №1565935 кл. E01C 19/48, опубликовано 23.05.90 г., Бюл. 19

3. Носков С.К., Михайлов Н.В. Влияние вибрирования на структурно-механические свойства асфальтобетона как тиксотропной коллоидной системы. М.: Коллоидный журнал. Том XVIII, №4. 1956 - с. 173-177.

4. Костельов М.П. Практические проблемы устройства асфальтобетонных покрытий с высокой ровностью. Дорожная техника. Каталог-справочник. Технология строительства и содержания автомобильных дорог. СПб. ИД "ПАРТНЕР", 2003 - с. 38-43.

5. Пермяков В.Б. Совершенствование теории, методов расчета и конструкций машин для уплотнения асфальтобетонных смесей. СПб автореферат. 1992 - 37 с.

6. Хархута Н.М. Машины для уплотнения грунтов. - Л.: Машиностроение, 1973 - 176 с.

7. Шестаков В.Н., Пермяков В.Б., Ворожейкин В.М., Старков Г.Б. Технологическое обеспечение качества асфальтобетонных покрытий: Методические рекомендации 2-е изд. - Омск: ОАО "Омский дом печати", 2004 - 256 с.

Уплотняющее устройство асфальтоукладчика, содержащее трамбующий брус и виброплиту, отличающееся тем, что на переднем торце рамы перед трамбующим брусом размещена высокочастотная виброплита длиной L1=0,55L, где L - общая длина уплотняющего устройства, установленная под углом α к горизонтальной поверхности слоя смеси, при этом рабочая поверхность трамбующего бруса также наклонена к поверхности уплотняемого слоя на заданный угол α, который определяет интенсивность и изменение плотности смеси от начала ее уплотнения КУ=0,80 до окончания КУ=0,90-0,92 и определяется по формуле где hсл. - толщина уплотняемого слоя, см;КЗ0,8, КЗ0,90-0,92 - соответственно коэффициенты запаса на уплотнение слоя от плотности КУ=0,8 до плотности КУ=0,90-0,92,при этом ширина трамбующего бруса С определяется из условия C=(2-3)dmax, где dmax - максимальный размера зерна уплотняемого слоя, а длина L2 низкочастотной плиты, расположенной за трамбующим брусом, определяется из условия