Способ крепления наружной оснастки к трубам обсадной колонны

Иллюстрации

Показать всеИзобретение относится к области крепления нефтяных и газовых скважин, в частности к способам крепления наружной оснастки к трубам обсадной колонны. Способ крепления наружной оснастки к трубам обсадной колонны включает одностороннее закрепление ее стопорными элементами типа потайной болт путем завинчивания их в резьбовые отверстия корпусов оснасток. При этом закрепление осуществляют в пределах длины дуги от 90 до 120 градусов. Рабочие торцы болтов выполняют плоскими и с твердостью меньшей, чем твердость материала трубы колонны для предотвращения образования задира. На другом концевом участке болта выполняют фигурное углубление под шестигранный ключ. Количество болтов выбирают от 2-х до 12 штук, в зависимости от диаметра колонны. Закрепление оснастки осуществляют на одном или нескольких уровнях колонны. Причем закрепление оснастки болтами, приходящимися к нижней части колонны, осуществляют с использованием моментомера с усилием не менее 120 кН, а к трубам верхней части колонны - с усилием не менее 40 кН. Изобретение обеспечивает повышение надежности закрепления оснастки обсадной колонны. 5 ил.

Реферат

Изобретение относится к нефтегазодобывающей промышленности, а именно к способам крепления наружной технологической оснастки к трубам обсадной колонны, спускаемой в скважину, преимущественно с зенитным углом более 45°.

Известно стопорное устройство для крепления скважинного оборудования, спускаемого на колонне труб (см. патент РФ №2190079, МПК7 Е21В 19/00, 17/10, опубл. БИ №27, 27.09.2002 г.), в полном описании которого приведен и способ крепления, заключающийся в забивании во внутренние канавки ограничительного кольца и оснастки через радиальные окна стопорного плоского одностороннего клина, на наклонной рабочей поверхности которого в продольном направлении выполнены фиксирующие ребра в виде канавок и выступов, имеющих в сечении треугольную форму.

Как показал многолетний опыт использования ограничительного кольца со стопорным элементом вышеуказанного типа на промыслах Татарстана, есть случаи смещения с места установок оснасток обсадной колонны, снабженных ограничительными кольцами, в связи с недостаточной надежностью закрепления как ограничительного кольца к трубам обсадной колонны, так и самих оснасток, в частности, центраторов, турбулизаторов, отклонителей и др.

Объясняется это тем, что при прохождении проблемных участков ствола скважины, таких как толстая фильтрационная корка буровых растворов, уступы, желоба, а также большой зенитный угол, при спуске обсадной колонны в скважину нагрузки на систему крепления оснасток обсадной колонны значительно превышают расчетные усилия страгивания стандартных центраторов, турбулизаторов, отклонителей и ограничительных колец с мест закрепления.

Известен способ крепления оснастки к трубам обсадной колонны (см. руководящий документ АО "Татнефть", РД 39-0147585-152-97, введенный в действие с 01.01.98 г.) путем ввинчивания болтов с заостренными концами в отверстие с резьбовой нарезкой в стопорной муфте или муфтовой части, спускаемым в скважину оснастки.

Известен также аналогичный способ крепления оснастки, в частности центраторов к обсадной колонне (см. описание полезной модели патента №92687, МПК Е21В 17/10, опубл. 27.03.2010 г.), путем ввинчивания стопорных болтов со срезаемой головкой в отверстия с резьбовой нарезкой корпуса центратора, а другой - фиксирующий конец выполняют в виде концентрических выступов и канавок, имеющий в продольном сечении треугольную форму.

Недостатками известных способов, приведенных в аналогах, является то, что они требуют для их осуществления стопорных болтов сложной конструкции, требующих большой расход металла, а также недостаточная надежность фиксирования технологической оснастки. Это объяснятся тем, что фиксирующие ребра болтов имеют ограниченную сопрягаемую поверхность с телом трубы колонны, вследствие чего на практике имеются случаи сползания с места установки фиксированного оборудования в процессе спуска колонны труб в скважину.

Известно кольцо стопорное - скребок проволочный (см. патент на полезную модель № 116565, МПК7 Е21В 19/00, 17/10, опубл. 27.05.2012 г., Бюл. №15), в описании которого приведены также способы крепления стопорного кольца, заключающееся в одностороннем закреплении ее стопорными элементами типа потайной болт с фигурным отверстием под шестигранный ключ путем завинчивания в резьбовую нарезку, выполненную в отверстиях кольца и самого скребка, закрепленного с помощью одностороннего клина.

В этом объекте способ крепления стопорного кольца может быть принят в качестве прототипа. В нем недостатки вышеуказанных аналогов частично устранены, например, в части снижения металлоемкости, повышении надежности крепления, возможности контроля над создаваемым усилием прижатия к стенке обсадных труб рабочих поверхностей стопорных болтов с помощью моментомеров. Однако и он не лишен недостатков. Так, в частности, при использовании известного способа не достигается гарантированная надежность крепления оснастки к трубам обсадной колонны, поскольку крепление осуществляется без учета диаметра колонны обсадных труб, оптимальной длины дуги, в пределах которой располагаются отверстия с резьбами для болтов, их количества в зависимости от диаметра спускаемой колонны, а также без учета оптимальной рабочей поверхности болтов, контактируемых с поверхностью колонны.

Технической задачей настоящего изобретения является повышение сопротивляемости закрепленных центраторов и других оснасток обсадной колонны к усилию страгивания с места их закрепления, с учетом вышеприведенных факторов, приводящих к повышению надежности закрепления оснасток обсадной колонны.

Поставленная техническая задача решается описываемым способом крепления наружной оснастки к трубам обсадной колонны, включающим одностороннее закрепление ее стопорными элементами типа потайной болт путем завинчивания их в отверстия с резьбами корпуса оснасток.

Новым является то, что закрепление наружной оснастки к колонне потайными болтами осуществляют в пределах длины дуги «L», удовлетворяющей следующему условию:

L=90-120°,

при этом их рабочие торцы выполняют плоскими и с твердостью меньшей, чем твердость материала трубы колонны, а на другом концевом участке выполняют фигурное углубление под шестигранный ключ, причем их количество выбирают от 2-х до 12 штук в зависимости от диаметра колонны, при котором закрепление оснастки осуществляют на одном или нескольких ее уровнях в зависимости от диаметра колонны, причем закрепление оснастки болтами, приходящимися к нижней части колонны, осуществляют с использованием моментомера с усилием не менее 120 кН, а к трубам верхней части колонны - с усилием не менее 40 кН.

Предварительно патентные исследования на новизну проводились по патентному фонду института "ТатНИПИнефть" на глубину 20 лет. Анализ известных технических решений в данной области техники показал, что заявляемое техническое решение имеет признаки, которые отсутствуют в аналогах, а их использование в заявляемой совокупности существенных признаков позволяет получить новый технический результат, следовательно, можно предположить, что заявляемое техническое решение соответствует условиям патентоспособности «новизна» и «изобретательский уровень».

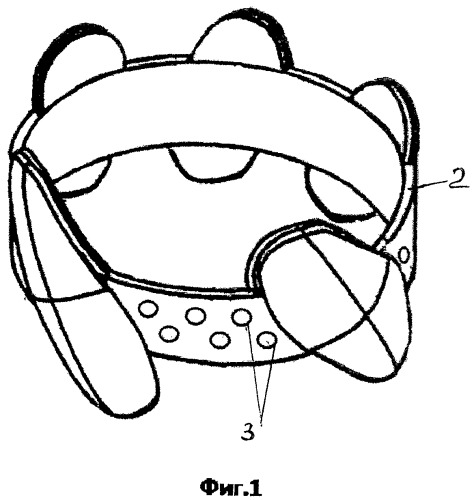

Приведенные рисунки поясняют суть заявляемого способа, где на фиг. 1 в качестве оснастки обсадной колонны изображен центратор с односторонне выполненными отверстиями с резьбами под стопорные потайные болты.

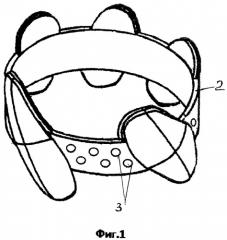

На фиг. 2 - стопорный болт в продольном разрезе.

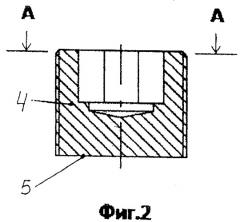

На фиг. 3 - вид сверху на стопорный болт по А-А на фиг. 2.

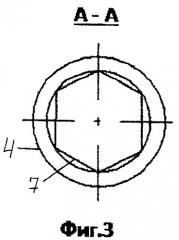

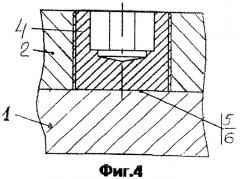

На фиг. 4 - фрагмент плотного прилегания плоско выполненной рабочей поверхности стопорного болта с наружной поверхностью колонны.

На фиг. 5 - схематическое изображение положения оснастки после закрепления к трубе обсадной колонны стопорными болтами (болты обозначены крестиками), при котором противоположная сторона от болтов своей внутренней поверхностью за счет стягивания болтами плотно прижата к наружной стенке колонны.

Способ осуществляют в следующей последовательности.

Перед началом спуска к трубе 1 колонны одевают приходящуюся к ее нижней части оснастку, например, центратор 2 (см. фиг. 1 и 4), после чего осуществляют закрепление его путем завинчивания в отверстия 3 с резьбами шестигранным ключом до отказа и с натягом стопорных болтов 4 без головок, т.е. потайных, в количестве от 2-х до 12 штук в зависимости от диаметра колонны. Например, чем диаметр колонны больше, тем количество стопорных болтов требуется больше. Рабочие поверхности 5 болтов выполняют плоскими (см. фиг. 2 и 4) и с твердостью, меньшей, чем твердость материала колонны с целью обеспечения максимального контакта с ее наружной поверхностью 6 и сохранения целостности последней, т.е. для исключения образования задиров. На другом конце болтов выполняют фигурное углубление 7 под шестигранный ключ. Под стопорные болты в оснастке-центраторе выполняют отверстия одно- или 2-уровневые, в шахматном порядке, как это изображено на фиг. 1, это когда диаметр колонны большой. Авторами установлено, что отверстия в оснастках под болты необходимо выполнять в пределах дуги «L» (см. фиг. 5), удовлетворяющей следующему условию:

L=90-120°.

Так, стендовыми испытаниями, проведенными в институте ТатНИПИнефть, установлено, что для колонны с диаметром 146 мм оптимальная длина дуги составляет 120°, а количество стопорных болтов 12 шт. При таких значениях показателей при создании нагрузки 90 и более тонны на страгивание оснастки смещение ее с места установки не произошло. Закрепление болтов, приходящихся к нижней части колонны, осуществляют с использованием моментомера с усилием не менее 120 кН, а к трубам верхней части колонны - с усилием не менее 40 кН. Причиной создания большого усилия завинчивания болтов моментомером 120 кН и более является то, что при спуске колонны в скважину в первую очередь основную и большую нагрузку принимает на себя оснастка, приходящаяся к нижней части колонны. Применение моментомера при закреплении оснасток болтами диктуется в необходимости контроля создания оптимального усилия их завинчивания и достижения максимального контакта рабочей их поверхностей с телом трубы обсадной колонны, способствуя тем самым повышению надежности крепления их. В повышении надежности крепления играет роль также часть поверхности оснастки на противоположной стороне от отверстий для стопорных болтов (см. фиг. 5), которая контактировалась с телом колонны. Объясняется это тем, что при завинчивании болтов и создании усилия натяга противоположная сторона оснастки стягивается и своей внутренней поверхностью стремится плотно прилегать к стенке колонны, а при достижении натяга необходимой величины, фиксируемого моментомером, обеспечивается достаточно плотное прилегание.

Технико-экономическое преимущество предложения заключается в следующем.

Использование предлагаемого способа позволит обеспечить дополнительную повышенную надежность к страгивающим усилиям центраторов, или других оснасток при спуске в скважину обсадной колонны и, следовательно, предотвратить смещение их с места установки, что в конечном итоге приведет к качественному цементированию скважины.

Промысловые испытания способа дали положительные результаты.

Способ крепления наружной оснастки к трубам обсадной колонны, включающий одностороннее закрепление ее стопорными элементами типа потайной болт путем завинчивания их в отверстия с резьбами корпуса оснасток, отличающийся тем, что закрепление наружной оснастки к колонне потайными болтами осуществляют в пределах длины дуги «L», удовлетворяющей следующему условию: L=90°-120°, при этом рабочие торцы болтов выполняют плоскими и с твердостью, меньшей, чем твердость материала трубы колонны, а на другом концевом участке болта выполняют фигурное углубление под шестигранный ключ, причем количество болтов выбирают от 2-х до 12 штук, в зависимости от диаметра колонны; при котором закрепление оснастки осуществляют на одном или нескольких ее уровнях, причем закрепление оснастки болтами, приходящимися к нижней части колонны, осуществляют с использованием моментомера с усилием не менее 120 кН, а к трубам верхней части колонны - с усилием не менее 40 кН.